按照拟定的工艺路线对丝杆进行车削。

步骤1:自定心卡盘装夹

装夹ϕ42mm圆钢毛坯,夹持长度30mm。

步骤2:平端面、钻中心孔、回转顶尖支顶工件

(1)平端面安装45°车刀,取n=710r/min,f=0.41mm/r,分两次走刀:ap1=0.7mm,ap2=0.3mm,平端面。

(2)钻中心孔装夹A2.5中心钻;固定尾座位置;校正尾座中心;取主轴转速n=1120r/min,钻削时进给量要小而均匀,切勿用力过大。当中心钻钻入工件时,加切削液进行冷却和润滑,钻完时应稍停留中心钻,然后退出,使中心孔光、圆、准确。钻后卸下中心钻。

(3)回转顶尖支顶工件安装回转后顶尖,固定尾座位置,校正尾座中心位置,用回转顶尖支顶工件。

步骤3:粗车ϕ38mm外圆(长度90mm)

取n=560r/min,f=0.30mm/r,总背吃刀量3.85mm,分两次走刀后,直径至ϕ38+0.25+0.15mm,长度至90mm。

步骤4:粗车ϕ33mm外圆(长度75mm)

取n=710r/min,f=0.30mm/r,总背吃刀量5mm,分两次走刀后,直径至ϕ33+0.25+0.15mm,长度至75mm。

步骤5:粗车ϕ24mm外圆(长度10mm)

取n=710r/min,f=0.30mm/r,总背吃刀量9mm,分两次走刀后,直径至ϕ240-0.2mm,长度至10mm。

步骤6:精车ϕ38mm、ϕ33mm和ϕ32mm外圆

取n=900r/min,f=0.08mm/r。

1)精车ϕ38mm外圆至要求尺寸ϕ380-0.025mm。

2)精车ϕ33mm外圆至要求尺寸ϕ330-0.025mm。

3)精车梯形螺纹大径至尺寸ϕ32mm,长度至55mm。

步骤7:车ϕ24mm外圆,车槽8mm×ϕ24mm,倒角4×30°,倒角C0.5

取n=900r/min,f=0.08mm/r。

1)用90°外圆车刀车ϕ24mm外圆,长度至10mm。

2)用车槽刀车槽8mm×ϕ24mm,车槽深度4mm。

3)倒角4×30°。用左偏刀车梯形螺纹左端的4×30°倒角,用右偏刀车梯形螺纹右端的4×30°倒角。

4)倒角C0.5。用45°车刀在右端倒角C0.5。

步骤8:车梯形外螺纹Tr32×6-7e

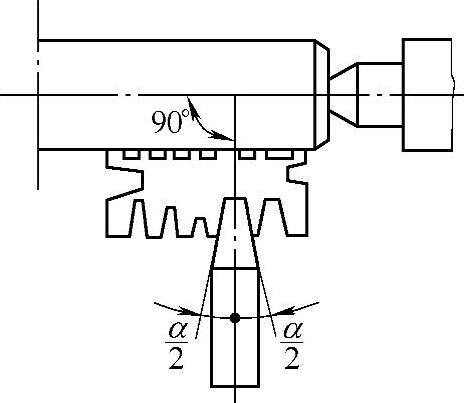

(1)装夹梯形螺纹车刀装夹时应满足以下要求。

1)使梯形螺纹车刀刀尖与工件轴线等高。

2)两切削刃夹角(刀尖角)的平分线垂直于工件轴线。装夹时用梯形螺纹车刀对刀样板进行校正,以免产生螺纹半角误差,如图2-128所示。

(2)车床的调整

1)调整车床溜板及开合螺母,使各部分间隙最小,松紧程度恰当。

图2-128 用对刀样板装刀

2)注意控制机床主轴的轴向窜动、径向圆跳动以及丝杠的轴线窜动。

3)选用磨损较少的交换齿轮。

(3)粗车梯形外螺纹选取n=80r/min,采用左右进刀法车削,用切削油进行润滑。槽底留0.2mm的精车余量,牙侧留0.1~0.5mm的精车余量。对刀,将中滑板刻度调零。

第一刀:中滑板进给1mm;

第二刀:中滑板进给0.5mm;

第三刀:中滑板进给0.5mm,小滑板左进给0.5mm;

第四刀:中滑板进给0.5mm,小滑板右进给0.5mm;

第五刀:中滑板进给0.5mm,小滑板左进给0.5mm;

第六刀:中滑板进给0.5mm,小滑板右进给0.3mm;(https://www.xing528.com)

第七刀:中滑板不进给,小滑板左进给0.5mm,车齐左牙侧。

(4)精车梯形外螺纹取n=40r/min。

1)精车小径。精车刀对准梯形螺纹牙槽,记住中滑板刻度,精车牙底,每次中滑板进给0.05mm,车至直径为ϕ250-0.635mm。

2)精车左牙侧。中滑板不进给,左移小滑板进给0.1~0.2mm,车削至车刀左刃接触牙左侧。下一刀精车左牙侧,中滑板按原刻度返回一格,小滑板进给0.05~0.1mm,去除精车余量,保证表面质量。

3)精车右牙侧。精车右牙侧的方法同左牙侧,车削至中径合格。

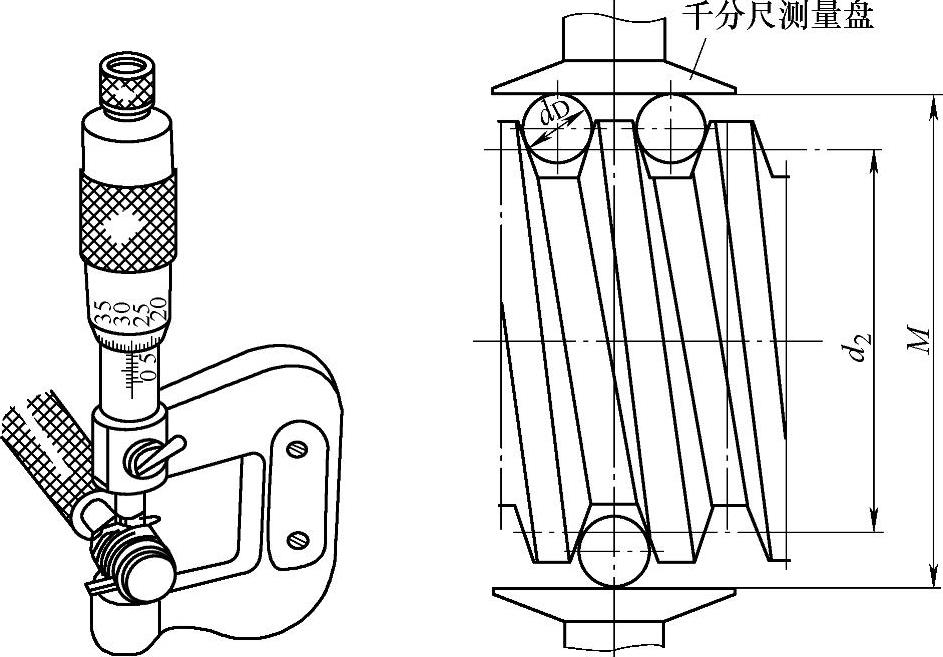

(5)梯形外螺纹的检测

1)三针测量法。三针测量法用于测量外螺纹的中径,适用于测量精度要求较高、螺纹升角小于4°的螺纹工件。测量时把三根直径相等、尺寸符合要求的量针放置在与螺纹相对应的螺旋槽中,用千分尺量出两边量针顶点之间的距离M,如图2-129所示,再与计算值比较,看是否相符。

图2-129 三针测量法检测螺纹中径

三针测量法也适用于普通外螺纹中径的测量。量针直径和M值的计算见表2-22。实际量针直径只要在最大值和最小值的范围内即可。

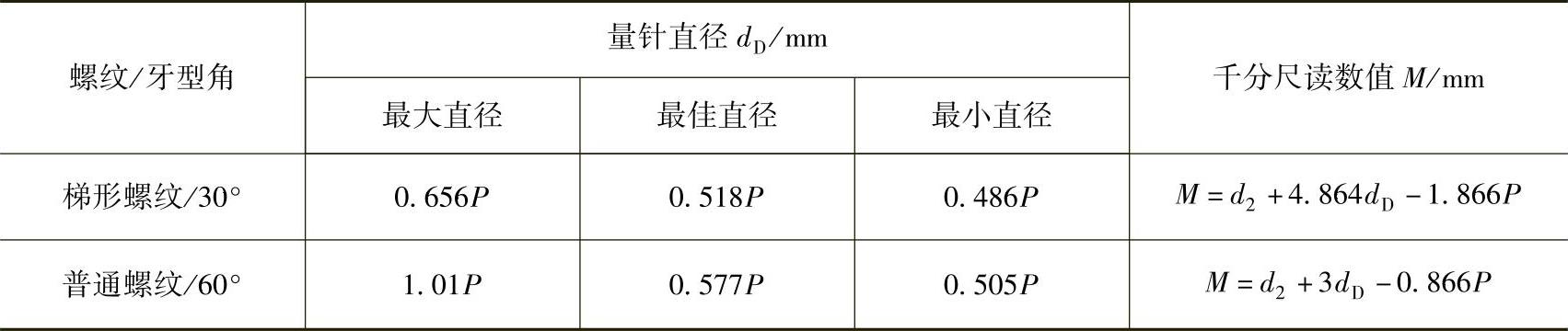

表2-22 量针直径和M值的计算公式

丝杆上的梯形螺纹是Tr32×6,中径为ϕ29-0.234-0.635mm,计算量针直径dD和千分尺读数值M的步骤如下:

dD=0.518P=3.108mm,实际选取dD=3.1mm。

M=d2+4.864dD-1.866P=(29+4.864×3.1-1.866×6)mm=32.888mm。

M值为32.888-0.234-0.635mm。

若实际测量的M值在计算值的范围内,螺纹中径尺寸即合格。

2)综合测量法。测量精度要求不高的梯形外螺纹,一般采用标准的梯形螺纹环规进行综合检验。检验时,如果螺纹环规的通规能顺利拧入工件螺纹,而止规不能拧入,则说明被检梯形螺纹合格。

步骤9:调头装夹ϕ33mm外圆(垫铜皮)

将ϕ33mm外圆垫铜皮调头装夹,使卡爪与台肩面相靠,夹紧工件。

步骤10:平端面

粗、精车端面,取n=710r/min,f=0.0.10mm/r,保证总长为120±0.1mm。

步骤11:粗、精车ϕ28mm外圆

1)粗车ϕ28mm外圆,取n=710r/min,f=0.0.30mm/r,车至尺寸ϕ28+0.25+0.15mm。

2)精车ϕ28mm外圆,取n=900r/min,f=0.08mm/r,车至尺寸ϕ280-0.021mm。

步骤12:车外圆锥(锥度1∶5)

1)逆时针转动小滑板,转动角度为5°42′38″。

2)手动车削外锥面,取n=1140r/min,长度25mm。

步骤13:倒角C0.5

端面倒角C0.5。

步骤14:终检

检验所有尺寸均合格,则加工完毕,卸下工件,整理刀、量具,车床手柄回位。

项目小结

本项目完成了丝杆零件的车削,巩固运用了车外圆、外沟槽、外锥面等基本车削技能,获得了梯形外螺纹的车削技能。

梯形螺纹用于传动,其轴向剖面为等腰梯形,牙型角为30°。低速车削梯形螺纹选用高速钢车刀,高速车削梯形螺纹选用硬质合金车刀;螺纹的牙型角和牙底槽宽度是梯形螺纹车刀刃磨的主要参数,高速钢粗车刀和精车刀的几何参数不同;在装夹梯形螺纹车刀时应保证刀尖与工件轴线等高,刀尖角的平分线应垂直于工件轴线。梯形螺纹的车削方法有斜进法、左右进刀法、车直槽法和车阶梯槽法等,车削时应根据螺距的大小进行选择。车削梯形螺纹时必须保证中径尺寸公差。精度要求高的梯形外螺纹常采用三针测量法测量中径尺寸是否合格,精度要求不高的梯形螺纹采用标准梯形螺纹量规综合检验螺纹是否合格。

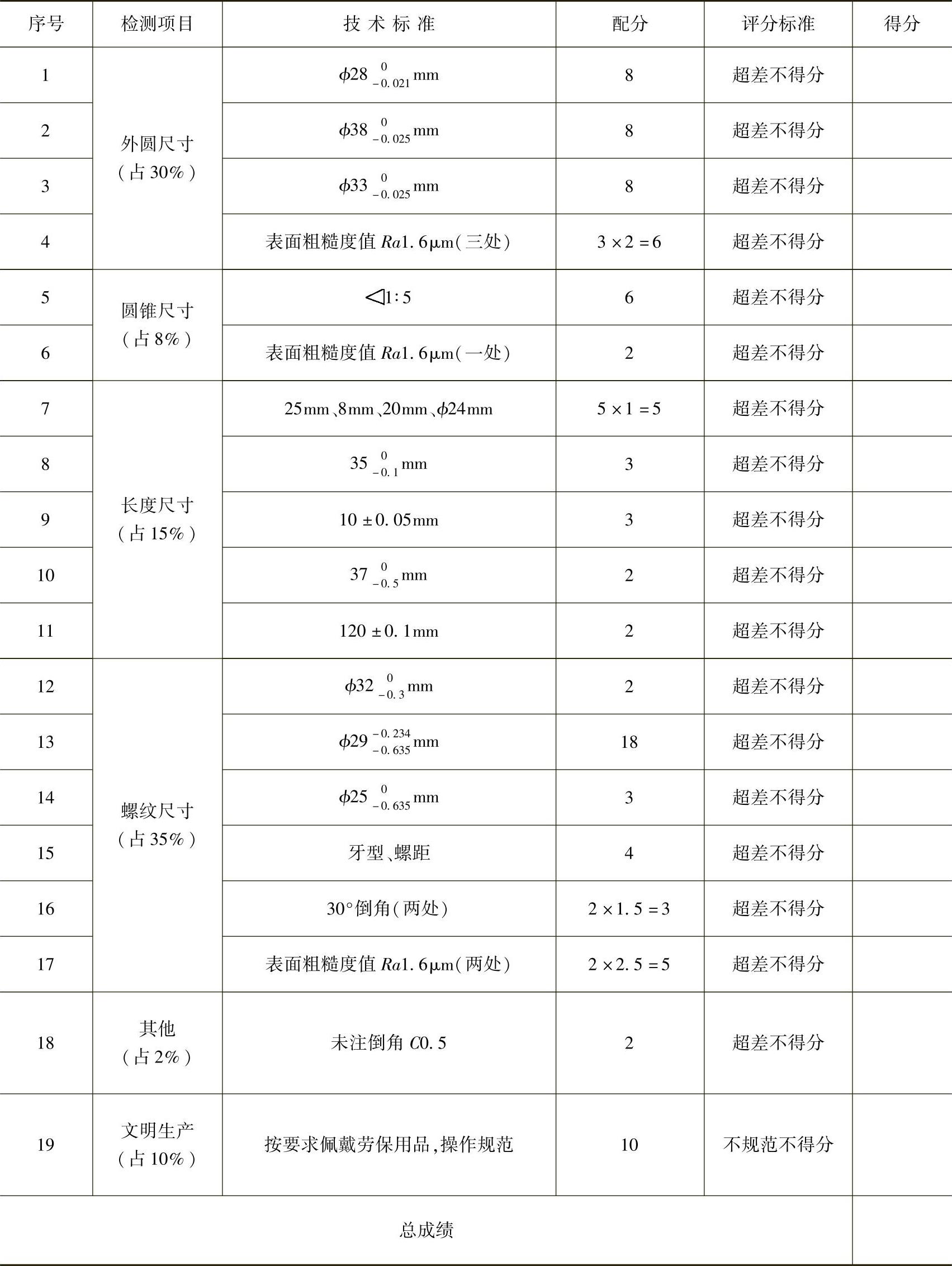

项目评价

丝杆车削成绩评定见表2-23。

表2-23 丝杆车削成绩评定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。