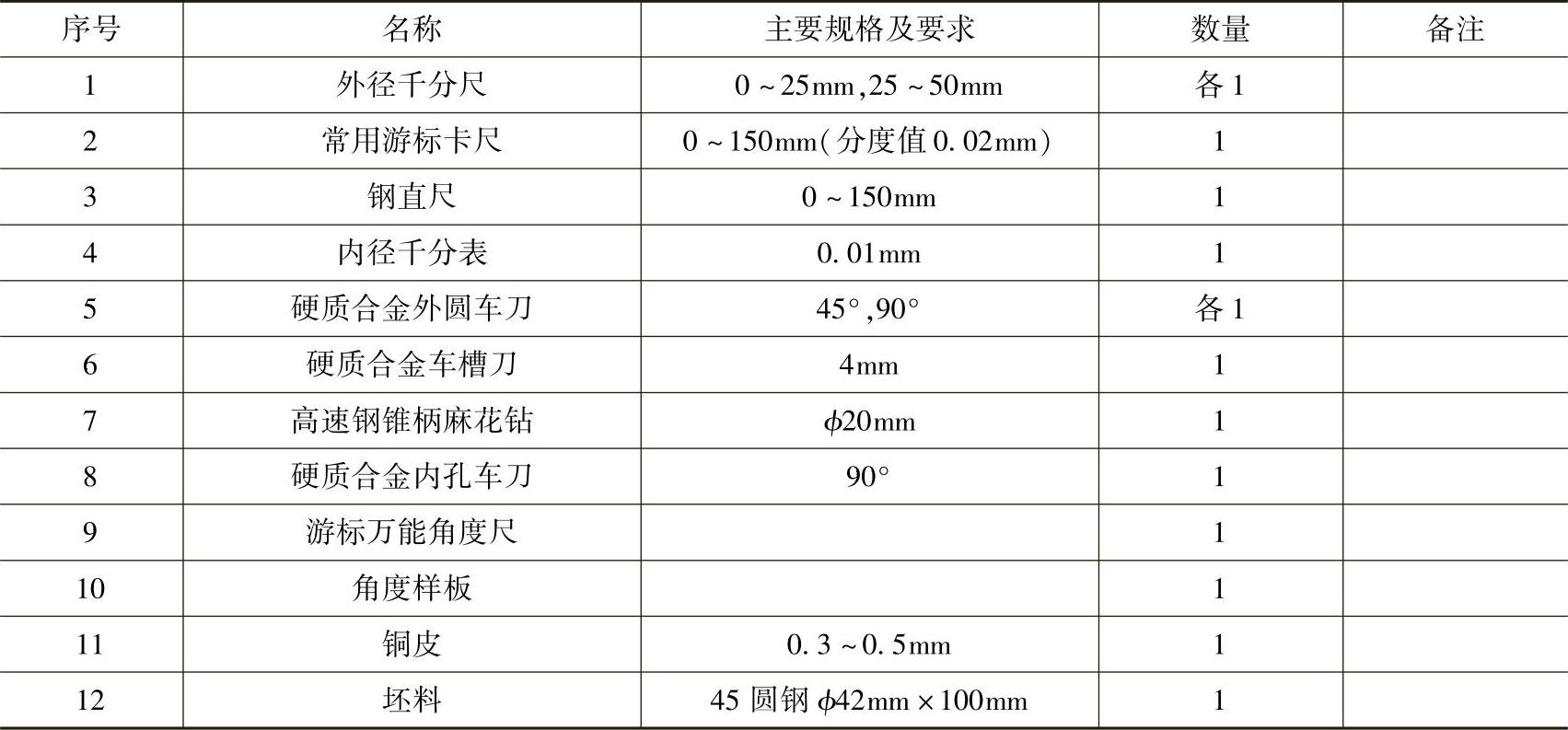

采用CA6140型卧式车床加工连接套,车削工具、刃具、量具准备清单见表2-13。

表2-13 工具、刃具、量具准备清单

认识麻花钻和内孔车刀,刃磨麻花钻和内孔车刀是车削连接套工装准备中的重要任务。

1.认识麻花钻

在实体材料上加工孔,首先要钻孔,钻孔常用的刀具是麻花钻。钻孔属于粗加工,其尺寸精度一般可达IT12~IT11,表面粗糙度值Ra为25~12.5μm。

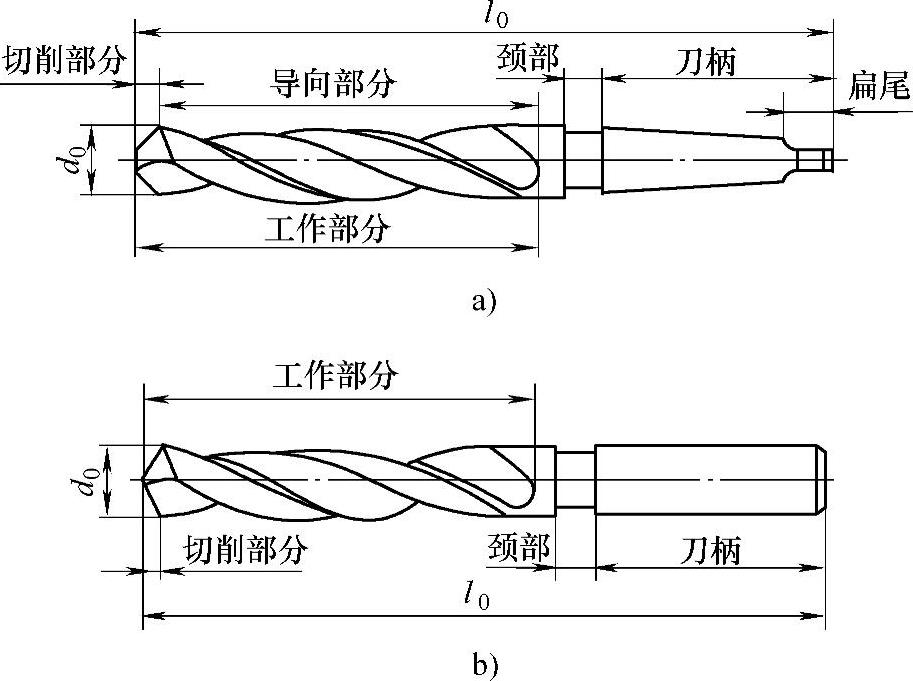

(1)麻花钻的组成麻花钻由柄部、颈部及工作部分组成,如图2-79所示。

1)柄部。柄部是钻头的夹持部分,在钻削时起夹持定心和传递转矩的作用。麻花钻有直柄和莫氏锥柄两种。

2)颈部。颈部是磨削钻头柄部时的砂轮越程槽,较大钻头的颈部通常刻有钻头的规格、材料和厂标。

3)工作部分。工作部分是钻头的主要部分,由切削部分和导向部分组成。切削部分主要起切削作用;导向部分在钻削过程中起到保持钻削方向、修光孔壁的作用。

图2-79 麻花钻的组成

a)锥柄 b)直柄

(2)麻花钻工作部分的几何形状麻花钻工作部分的几何形状如图2-80所示。它有两条对称的主切削刃、两条副切削刃和一条横刃。麻花钻的构成要素如下:

图2-80 麻花钻工作部分的几何形状

a)麻花钻的角度 b)外形图

1)前面。指螺旋槽面。螺旋槽的作用是构成切削刃、排屑和通入切削液。

2)主后面。指钻顶的螺旋锥面。

3)顶角(2κr)。钻头两主切削刃之间的夹角。标准麻花钻顶角为118°。

4)横刃。钻头两主后面的交线。

5)横刃斜角(ψ)。在垂直于钻头轴线的端面投影图中,横刃与主切削刃之间的夹角。它的大小由后角的大小决定,一般为55°。

6)前角。钻头主切削刃上各点的前角不同,边缘处的前角大,中心处的前角小,钻心处的前角是负值,边缘至中心的前角变化范围为+30°~-30°。

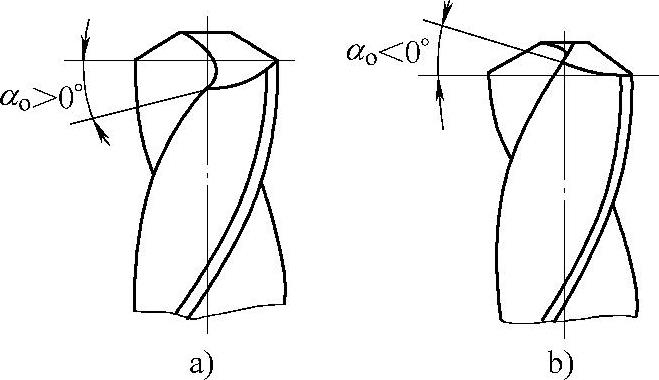

7)后角。麻花钻的后角是变化的,接近钻心处的后角最大,外缘处后角最小。后角应为正值,一般为8°~12°。

2.刃磨麻花钻

(1)麻花钻的刃磨要求刃磨麻花钻时只刃磨两个后面,但同时要保证顶角、后角及横刃斜角的正确。刃磨时要做到以下两点。

1)麻花钻的两个主切削刃和钻头轴心线之间的夹角应对称,刃长要相等,否则钻削时会出现单刃切削,使孔径尺寸变大,钻削时产生台阶等弊端,如图2-81所示。

图2-81 刃磨不正确的钻头对加工的影响

a)刃磨正确 b)顶角不对称 c)切削刃长度不相等 d)顶角与切削刃长度均不相等

2)横刃斜角为55°。

(2)麻花钻的刃磨方法和步骤

1)刃磨前,钻头一侧的主切削刃应放置在砂轮中心水平位置处,或稍高些,使钻头轴心线与砂轮外圆柱面母线在水平面内的夹角等于顶角的一半(59°),同时钻尾向下倾斜。

2)如图2-82所示,钻头刃磨时,用右手握住钻头前端做支点,左手握钻尾,以钻头前端支点为圆心,右手缓慢地使钻头绕其轴线由下向上转动,左手作同步下压运动,并略带旋转,但不能转动过多,或上下摆动太大,以防磨出负后角,或把另一面主切削刃磨掉。特别是在刃磨小麻花钻时更应注意。

3)当一个主切削刃磨削完毕后,把钻头转过180°,刃磨另一个主切削刃,人和手要保持原来的位置和姿势,这样容易达到两刃对称的目的。两切削刃应交替刃磨,且边刃磨边检查,随时修正,直到达到要求为止。

图2-82 麻花钻的刃磨方法

(3)麻花钻角度的检查方法

1)目测法检查。把钻头垂直竖在与眼睛等高的位置上,在明亮的背景下用肉眼观察两个切削刃的长短和高低以及它的后角等,如图2-83所示。但由于视差关系,往往会感到左刃高、右刃低,此时把钻头转过180°,再进行观察。这样反复观察对比,最后觉得两刃基本对称,就可使用。如果发现两刃有偏差,就应将高的一面磨去,然后再目测检查,直至两主切削刃的高度和长度都基本达到对称为止。(https://www.xing528.com)

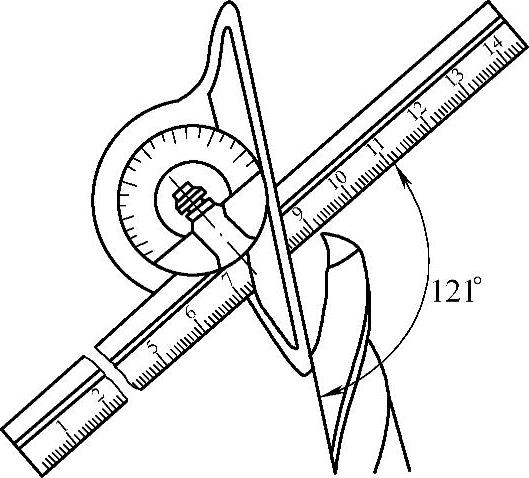

2)使用游标万能角度尺检测。用游标万能角度尺检测时,将尺的一边贴在麻花钻的棱边上,另一边放在钻头的主切削刃上,测量麻花钻的棱边与主切削刃之间的夹角和主切削刃的长度,如图2-84所示,然后将麻花钻转过180°,以同样的方法测量另一面的角度和主切削刃的长度。如果测量的两个夹角都是121°,且两个主切削刃等长,则麻花钻刃磨合格。

图2-83 目测法检查麻花钻的刃磨情况

a)后角刃磨正确 b)后角刃磨错误

图2-84 用游标万能角度尺检测

操作提示:

1)初次刃磨时,建议先用废旧麻花钻进行刃磨练习。

2)刃磨时应随时检查两主切削刃的刃长及与钻头轴心线的夹角是否对称。

3)刃磨时钻尾上、下摆动,既要防止钻尾高于钻尖而磨成负后角,也要防止向下摆动量过大,使钻头转动量过多而磨坏另一主切削刃。

4)刃磨时应随时加水冷却,以防刃口处发热退火,硬度降低。

5)刃磨时,用力要均匀,防止用力过大而打滑伤手。

3.认识90°内孔车刀

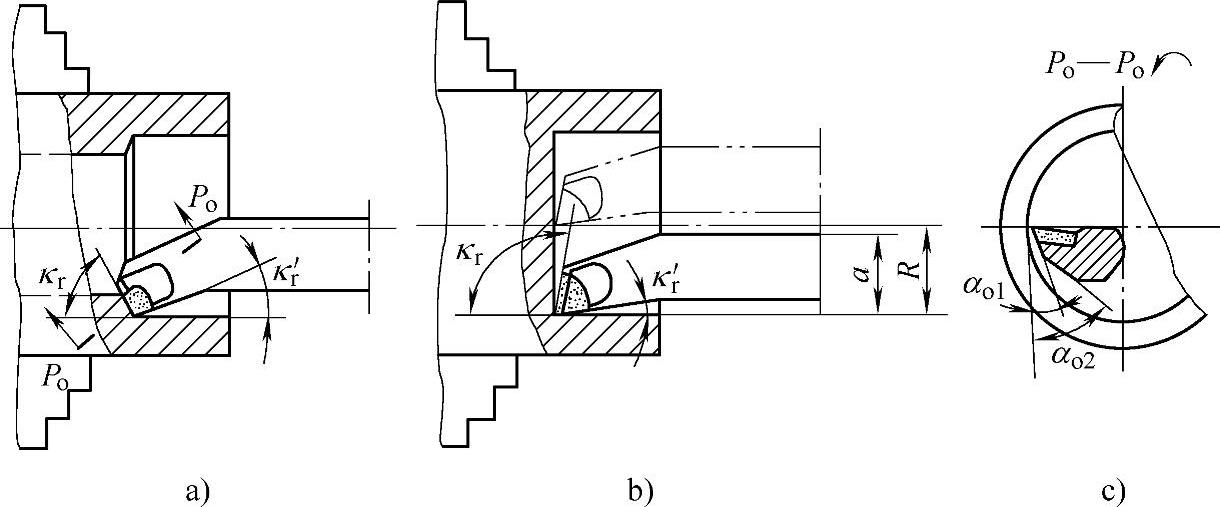

内孔车刀分为直孔车刀和不通孔车刀两种,如图2-85所示。

图2-85 内孔车刀

a)直孔车刀 b)不通孔车刀 c)两个后角

(1)直孔车刀直孔车刀用来加工通孔,其几何形状基本上与75°外圆车刀相似,如图2-85a所示。为了减少加工时的径向切削力,防止振动,主偏角应取得较大,一般取κr=60°~75°,副偏角取=6°~8°。为避免后刀面与孔壁相碰,又不使后角磨得太大,一般磨成两个后角,αo1=6°~12°,αo2=30°左右,如图2-85c所示。

(2)不通孔车刀不通孔车刀用来车不通孔或台阶孔,切削部分的几何形状基本上与90°车刀相似,故也称其为90°内孔车刀,如图2-85b所示。它的主偏角一般取κr=90°~93°。刀尖在刀杆的最前端,刀尖与刀杆外端的距离a应小于所加工的孔的半径R,否则孔的底平面就无法车平。车内孔台阶时,只要不碰即可。

4.刃磨90°内孔车刀

图2-86 90°内孔车刀的几何形状及角度

刃磨内孔车刀的方法与刃磨外圆车刀的方法基本相似。90°内孔车刀的几何形状及角度如图2-86所示。

内孔车刀的刃磨步骤如下:

1)磨主后面,如图2-87a所示。

2)磨副后面,如图2-87b所示。

3)磨前面,如图2-87c所示。

4)磨第二后角,如图2-87d所示。

5)磨前面断屑槽。

图2-87 刃磨内孔车刀

a)磨主后面 b)磨副后面 c)磨前面 d)磨第二后角

操作提示:

1)先磨练习刀。

2)刃磨断屑槽前,应先修整砂轮边缘处,使其成为小圆角。

3)断屑槽不能磨得太宽,以防车孔时排屑困难。

4)修磨双重后角,以防车刀后刀面与孔壁摩擦。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。