按照拟定的工艺路线对锥度心轴进行车削加工。

步骤1:用自定心卡盘装夹毛坯

放出长度60mm,找正夹紧。

安装45°车刀、90°车刀和3mm车槽刀,保证45°车刀、90°车刀的刀尖与工件中心等高,车槽刀的刀尖稍低于工件中心。

步骤2:平整端面

取n=560r/min,f=0.30mm/r,ap1=0.7mm,ap2=0.3mm,车平端面。

步骤3:粗、精车ϕ28mm外圆

粗车取f=0.30mm/r,n=560r/min,ap=0.85mm,直径车削至ϕ28+0.300mm,长度至55mm,为精车留出0.3mm的余量。

精车取f=0.08mm/r,n=900r/min,ap=0.15mm,试切,达到要求尺寸ϕ280-0.033 mm,长度至55mm。

步骤4:粗、精车ϕ25mm外圆

粗车取f=0.30mm/r,n=560r/min,ap=1.35mm,车削至ϕ25+0.300mm,长度至40±0.095mm;精车,取n=900r/min,f=0.08mm/r,ap=0.15mm,试切至合格尺寸ϕ250-0.033mm,长度至40±0.095mm。

步骤5:切10±0.10mm外沟槽

保证槽的直径ϕ23mm,取n=710r/min。

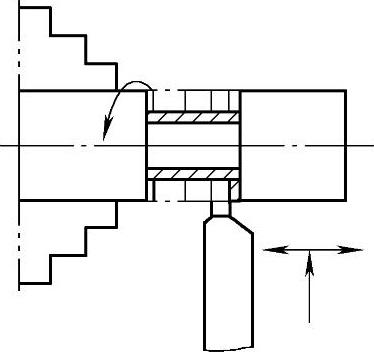

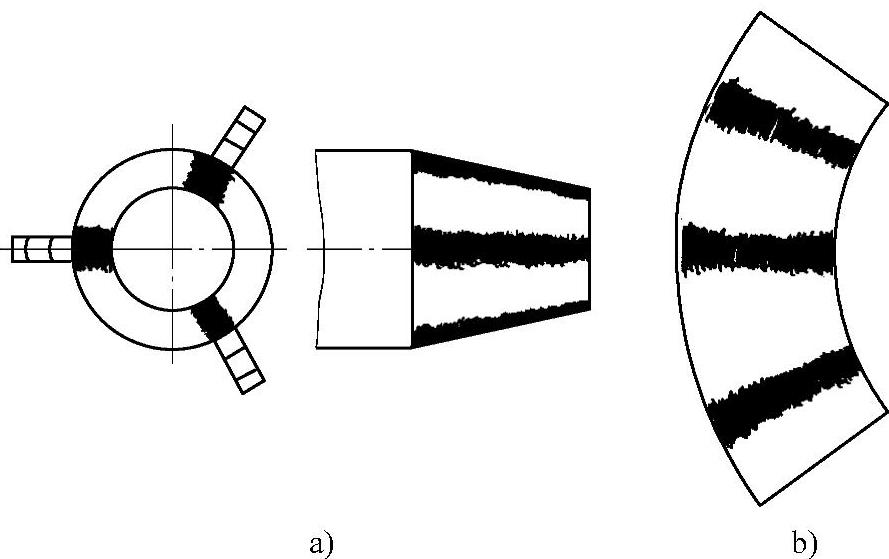

车削较宽的外沟槽,可采用多次直进法,如图2-48所示,在槽壁和槽的外径留出精车余量,最后再根据槽的尺寸进行精车。

(1)粗车外沟槽由ϕ28mm台阶面确定车槽刀的轴向位置,粗车后槽壁留出0.5mm、槽底留出0.2mm的精车余量。

1)使工件正转,移动床鞍和中滑板使车槽刀的左刀尖与ϕ28mm台阶面轻微相擦,床鞍不动,使中滑板横向退出。

2)用小滑板控制车槽刀向右移动6.5(10-3-0.5)mm,床鞍不动,中滑板横向进给使主切削刃与精加工后的ϕ25mm外圆表面刚好接触。此时将中滑板刻度盘调至零位,手动横向均匀进给切入,由中滑板刻度盘控制背吃刀量为0.8mm,然后使中滑板横向退出ϕ25mm外圆面。

3)使床鞍向左移动,中滑板第二次和第三次横向进给车槽,车至第一次车槽的深度,粗车最后一刀时,应同时在槽底纵向进给一次,将槽底车平整。

(2)精车外沟槽

1)使工件正转,移动车槽刀使其左刀尖与台阶面刚好相擦,车刀横向退出,将小滑板刻度调零,用小滑板刻度控制车槽刀的纵向位置确定槽宽。

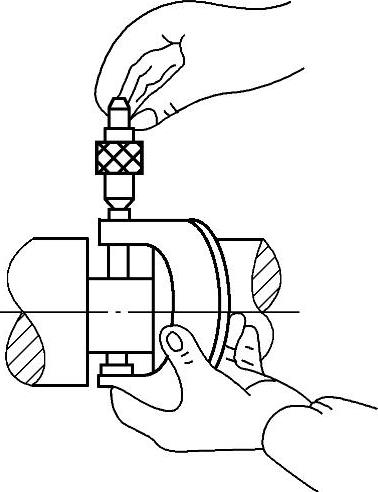

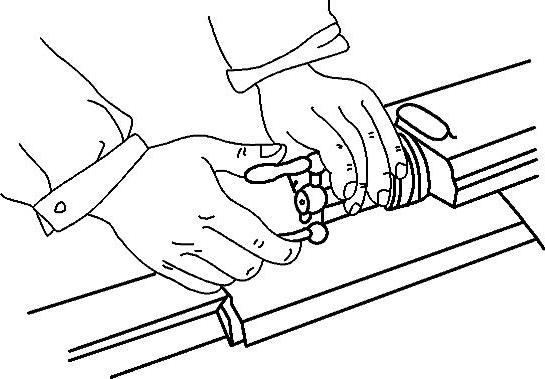

2)车槽刀纵向进给精车槽底,用中滑板刻度控制背吃刀量,用千分尺测量沟槽的直径尺寸,如图2-49所示。

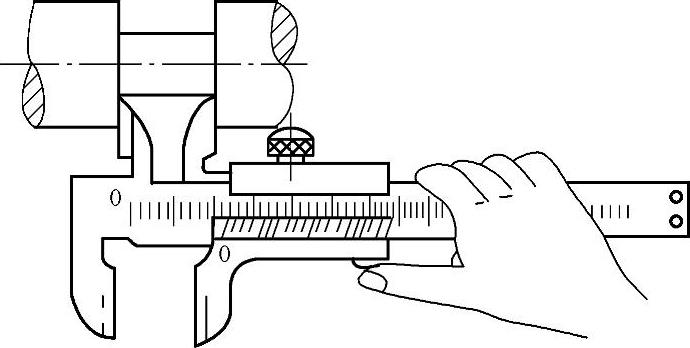

3)精车槽宽尺寸,试切削后,用游标卡尺测量槽宽,如图2-50所示。符合要求后,使车刀横向进给,车槽侧面至清角时止,然后退出车刀,停机,测量槽宽尺寸。

图2-48 宽沟槽的车削

图2-49 用千分尺测量沟槽直径

图2-50 用游标卡尺测量槽宽

步骤6:调头装夹

给ϕ25mm直径垫铜皮,并用自定心卡盘装夹,使ϕ28mm台阶面靠在卡爪面上,找正夹紧工件。

步骤7:平整端面

取n=710r/min,f=0.30mm/r,分两次进给,保证长度100±0.095mm,车平端面。

步骤8:车ϕ28mm外圆和M22×1.5—6g外圆,切退刀槽、倒角

1)车ϕ28mm外圆,取n=560r/min,f=0.30mm/r,外圆车削至ϕ28mm,与第一次装夹车出的ϕ28mm外圆接刀。

2)车M22×1.5—6g外圆,车削长度为22mm,取n=560r/min,f=0.30mm/r,第一刀车至ϕ24mm,第二刀车至ϕ22mm,第三刀车至ϕ220-0.024mm。

3)车3mm×ϕ20mm退刀槽。用3mm车槽刀进行切削加工。

4)倒角C2。

步骤9:车外圆锥1∶5

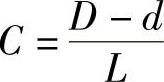

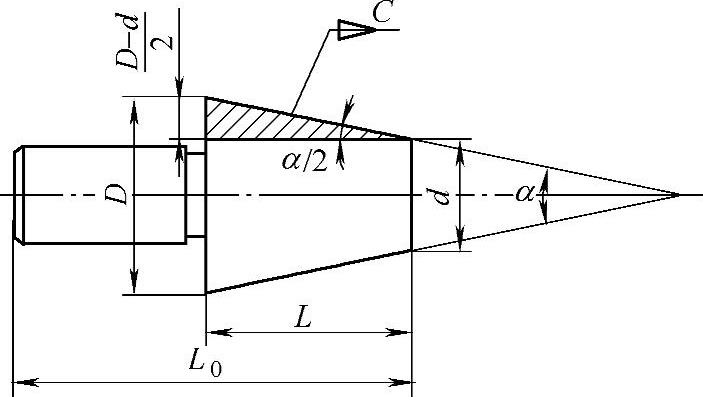

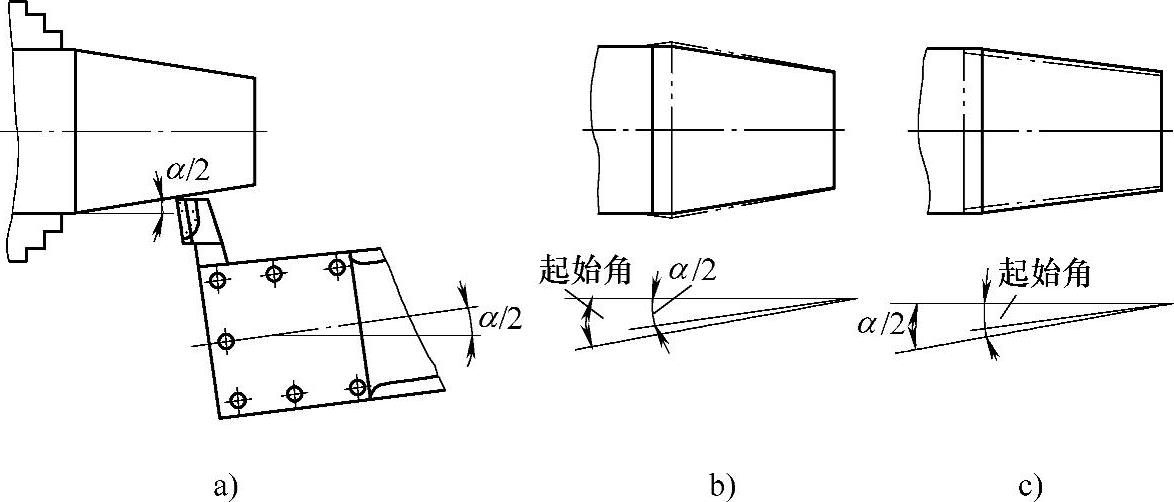

(1)圆锥的基本参数圆锥的基本参数有圆锥大端直径D、圆锥小端直径d、圆锥长度L、圆锥角α、圆锥半角α/2和锥度C(大端直径和小端直径之差与圆锥长度之比),如图2-51所示。

圆锥基本参数间的计算关系如下

图2-51 圆锥的基本参数

锥度一般用比例或分数形式表示,如1∶5或1/5。

圆锥角、圆锥半角和锥度属于同一参数,不能同时标注。

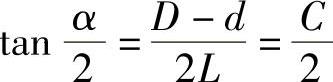

(2)用转动小滑板法车外圆锥根据图样上给出的或计算出的圆锥半角α/2值,将刀架小滑板转动α/2,使车刀的运动轨迹与所要车削的圆锥素线平行。图2-52所示为转动小滑板车外圆锥,用于加工锥面不长的工件。

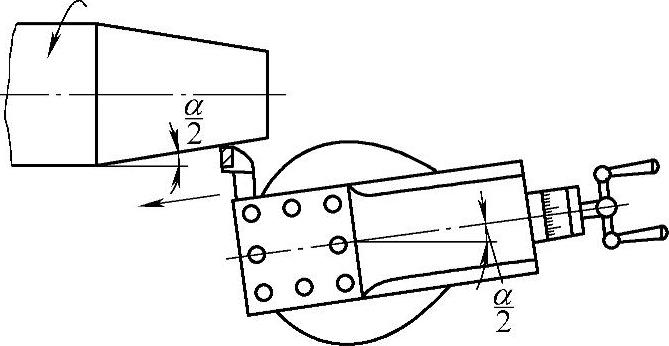

1)装夹车刀。车刀刀尖必须严格对准工件的旋转中心,否则车出的圆锥素线不是直线而是双曲线,如图2-53所示。若车刀在中途刃磨后再次装夹时,必须重新调整,使刀尖严格对准工件回转中心。

图2-52 转动小滑板车外圆锥(https://www.xing528.com)

图2-53 外圆锥面的双曲线误差

2)转动和调整小滑板。

①小滑板转动的方向和角度。将圆锥大端直径靠近主轴,小端直径靠近尾座方向,将小滑板逆时针方向转动一个圆锥半角α/2,如图2-54所示。圆锥半角α/2的大小可从附录C中查得或根据锥度公式计算求得。锥度为1∶5,查附录可知,α/2=5°42′38″。

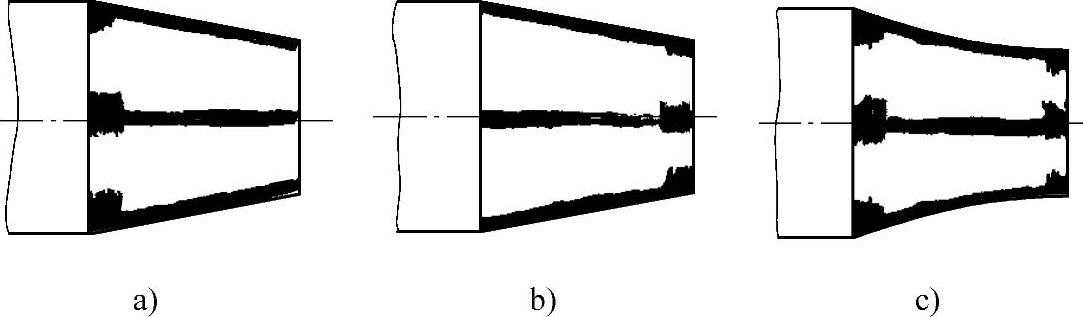

②转动小滑板。用扳手将小滑板下面转盘上的前、后两个螺母松开,逆时针方向把转盘转动5°42′38″(小数部分用目测估计),并与基准零线对齐,然后锁紧转盘上的螺母。小滑板转动的角度应稍大于圆锥半角α/2,但不能小于α/2,因为转角偏小会使圆锥素线车长而造成废品,如图2-54b、c所示。

图2-54 小滑板转动的角度

a)逆时针转动 b)起始角大于α/2(正确) c)起始角小于α/2(错误)

③调整小滑板的行程和镶条的松紧。车削前根据圆锥长度确定小滑板的行程长度,使车削时小滑板有足够的行程。小滑板导轨和镶条间的配合间隙调整应松紧适度。过紧时手动进给费力,移动不均匀;过松将造成小滑板间隙太大,车削时刀纹时深时浅。过紧或过松均会使车出的圆锥表面粗糙度值增大,且圆锥的素线不直。

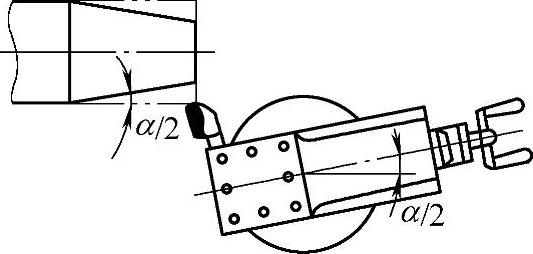

3)粗车外圆锥面。开动车床,移动中、小滑板,使车刀刀尖与工件右端外圆面轻轻接触(图2-55),然后将小滑板向后退出至端面,中滑板刻度调至零位,作为粗车外圆锥的起始位置。利用中滑板移动改变背吃刀量,分4~5次进给,然后双手交替转动小滑板手柄,手动进给速度要保持均匀一致和不间断,如图2-56所示。在粗车的过程中,测量并逐步调整小滑板的角度,使工件锥度符合要求,并应留出精车余量0.5~1mm。

图2-55 确定起始位置

图2-56 双手转动小滑板车圆锥

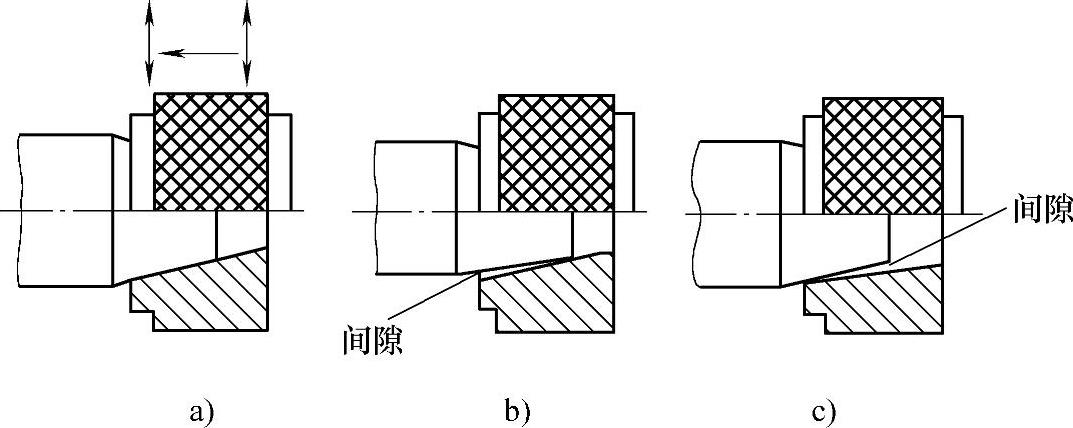

4)用圆锥套规调整找正圆锥角度。当工件车至能塞进套规约1/2时,把套规和工件表面均擦拭干净,将套规轻轻套在工件上,用手捏住套规左右两端,分别作上下摆动,如图2-57a所示。通过感觉来判断套规与工件大、小端直径的配合间隙。图2-57b所示大端有间隙,说明圆锥角小;图2-57c所示小端有间隙,说明圆锥角大。

图2-57 粗车后检验圆锥角度的方法

a)合格 b)圆锥角小 c)圆锥角大

微量调整小滑板角度,松开转盘螺母,用左手拇指按在转盘与中滑板接缝处,右手按角度调整方向轻轻敲动小滑板,使角度朝着正确的方向作极微小的转动。如工件圆锥角小了,小滑板应作逆时针转动;如工件圆锥角大了,小滑板则作顺时针转动,最后锁紧转盘螺母。

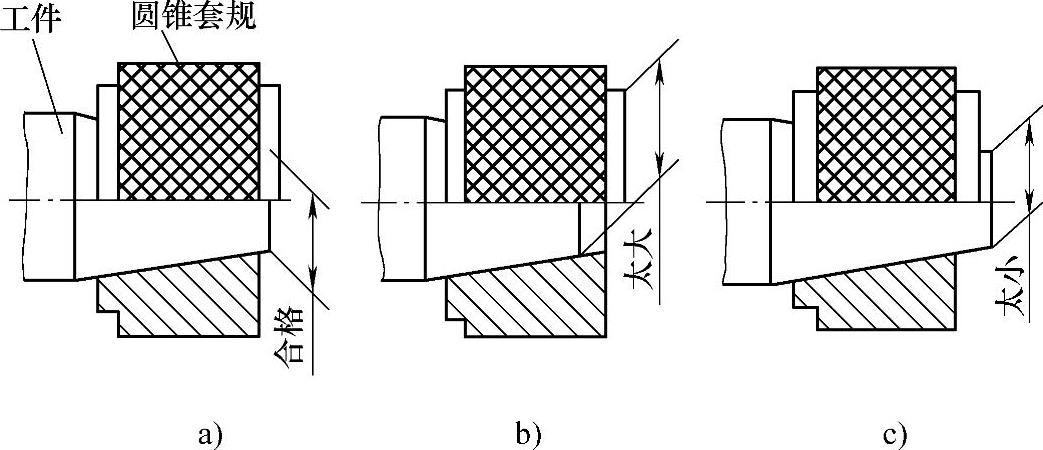

小滑板角度调整好后,进行车削,再次用套规检查,若左右两端摆动感觉不大时,可用涂色法进行检查调整。在工件表面顺着素线,相隔120°薄而均匀地涂上三条显示剂(印油、红丹粉),用套规插入转动半圈,根据擦痕情况,判断圆锥角的大小并进行调整。如果显示剂被均匀地擦掉,如图2-58所示,说明角度正确。假如工件大端显示剂被擦掉,小端显示剂没有接触,说明圆锥角调大了,如图2-59a所示;如小端显示剂被擦掉而大端没接触,则说明圆锥角调小了,如图2-59b所示;如两端显示剂被擦去,说明圆锥的素线不直,如图2-59c所示。

5)精车外圆锥面。精车外圆锥面时,在圆锥角度找正后,用游标卡尺控制圆锥大端直径处到工件左侧台阶面的尺寸13mm即可。

6)检验圆锥尺寸。圆锥尺寸在套规的界限之内为合格,在套规的界限之外为不合格,如图2-60所示。

图2-58 合格的圆锥面涂色

a)涂色的方法 b)合格的圆锥面展开

图2-59 不合格的圆锥接触面

a)大端接触 b)小端接触 c)两端接触

图2-60 用圆锥套规检验外圆锥尺寸

a)合格 b)太大 c)太小

步骤10:车M22×1.5—6g螺纹

查表确定螺纹中径和顶径的合格范围。

(1)螺纹中径的合格范围由外螺纹中径公差带代号6g查附录F可知:螺纹中径为ϕ21.026mm,上极限偏差(基本偏差)为-0.032mm,中径公差为0.14mm。则

下极限偏差=上极限偏差-中径公差=-0.032mm-0.14mm=-0.172mm

螺纹中径尺寸为ϕ21.026-0.032-0.172mm,中径尺寸的合格范围为ϕ20.854~ϕ20.994mm。

(2)螺纹顶径的合格范围由外螺纹顶径公差带代号6g查附录E可知:螺纹大径(顶径)的公差为0.236mm,大径上极限偏差(基本偏差)为-0.032mm。则

下极限偏差=上极限偏差-大径公差=-0.032mm-0.236mm=-0.268mm

螺纹大径尺寸为ϕ22-0.032-0.268mm,大径尺寸的合格范围为ϕ21.732~ϕ21.968mm。

(3)车外螺纹装夹螺纹车刀,根据螺距P=1.5mm调整手轮和手柄位置,确认交换齿轮箱内各齿轮选用正确,将主轴转速调至200r/min。螺纹牙型高度h1=0.5413P=0.5413×1.5mm=0.812mm,即车螺纹进给中滑板共需前进16.2格。对螺距P=1.5mm的螺纹进行加工时,每次进给的口诀为:5、4、3、2、1、1。用游标卡尺测量大径,用中径千分尺测量中径,或用螺纹环规进行综合检测。如合格,则加工完毕,卸下工件,车床手柄归位。

项目小结

完成锥度心轴的车削,巩固了车外圆、端面、窄槽、普通外螺纹等车削技能,获得了车宽槽、车外锥面的技能及其检测的技能。

车削较宽的沟槽,采用多次直进法粗车,在槽壁和槽的外径处留出精车余量,再精车。精度低的沟槽用钢直尺测槽宽,用游标卡尺测直径;精度高的沟槽用游标卡尺测槽宽,用千分尺测直径。

轴向尺寸较短的外圆锥通常采用转动小滑板的方法加工,运用圆锥几何参数之间的计算公式或者查表由锥度确定圆锥半角的大小。转动小滑板法车削外圆锥的关键点:一是小滑板的转角要调整准确;二是要保证装夹外圆车刀时使刀尖与工件回转中心严格对中。加工前需调整小滑板的行程和镶条的松紧,加工中可用圆锥套规进行检测,调整找正圆锥角度和检测圆锥尺寸。

项目评价

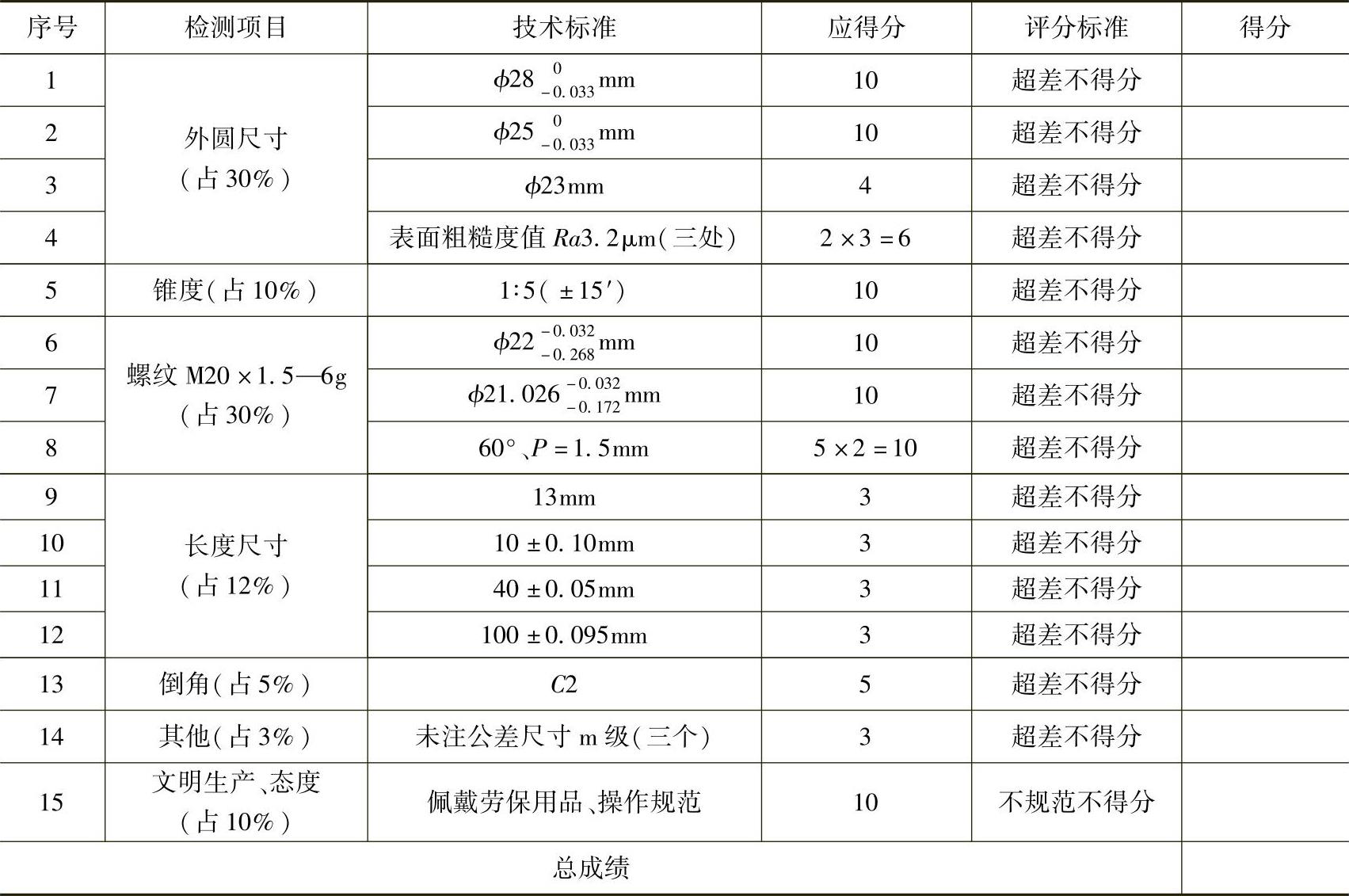

锥度心轴车削成绩评定见表2-8。

表2-8 锥度心轴车削成绩评定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。