按照拟定的工艺路线对螺纹轴进行车削加工。

步骤1:自定心卡盘装夹毛坯

放出长度80mm,找正夹紧。

步骤2:车端面

安装45°车刀,保证45°车刀的刀尖与工件中心等高。取n=710r/min,f=0.30mm/r,ap1=0.7mm,ap2=0.3mm。

步骤3:粗车ϕ38mm(长度69mm)、ϕ30mm(长度55mm)、ϕ25mm(长度40mm)和ϕ20mm(长度16mm)外圆

安装90°车刀,保证90°车刀的刀尖与工件中心等高。

1)粗车ϕ38mm外圆。分两次进给,取ap1=1.5mm,f=0.30mm/r,n=500r/min,ap2根据第一次进给后测量的直径尺寸进行调整。第二次进给后车削至尺寸:外圆ϕ38+0.25+0.15mm,长度69mm。

2)粗车ϕ30mm外圆。分两次进给,取ap1=3mm,f=0.30mm/r,n=500r/min,ap2根据第一次进给后测量的直径尺寸进行调整。第二次进给后车削至尺寸:外圆ϕ30+0.25+0.15 mm,长度55mm。

3)粗车ϕ25mm外圆。分两次进给,取ap1=2mm,f=0.30mm/r,n=560r/min,ap2根据第一次进给后测量的直径尺寸进行调整。第二次进给后车削至尺寸:外圆ϕ25+0.25+0.15 mm,长度40mm。

4)粗车ϕ20mm外圆。分两次进给,取ap1=2mm,f=0.30mm/r,n=710r/min,ap2根据第一次进给后测量的直径尺寸进行调整。第二次进给后外圆车削至ϕ20mm,长度16mm。

步骤4:车削退刀槽4mm×0.5mm和4mm×1.5mm

安装车槽刀,刀头部分不宜伸出太长,保证车槽刀的中心线与工件轴线垂直,主切削刃与工件外圆素线保持平行(透光法检查),刀尖的高度略低于工件轴线。

取n=710r/min。

1)车退刀槽4mm×1.5mm,直径至ϕ17mm。

①对刀:开动车床使工件正转;移动床鞍和中滑板,使车槽刀左侧刀尖与右端面刚好相擦,床鞍不动,使中滑板横向退出;中滑板不动,使床鞍向左移动16mm,然后中滑板横向进给,使车槽刀的主切削刃刚好接触ϕ20mm的外圆表面,此时将中滑板的刻度盘调零(或记住刻度盘的读数)。

②切入:手动均匀横向进给切入,由中滑板刻度盘控制切入深度为1.5mm,即中滑板刻度盘转过30小格,车槽刀切入槽底后稍作停留。

③退刀:使中滑板横向退出,主轴停止转动。

④测量:用游标卡尺测量槽的直径尺寸,如果未达到合格的尺寸,继续微调进给深度,切削至合格尺寸ϕ17mm为止,然后保持床鞍不动,使中滑板退出。

2)车槽4mm×0.5mm,直径至ϕ24mm。在退刀槽4mm×1.5mm切削合格、中滑板退出后,将床鞍左移24mm,同样经过对刀、中滑板控制切入(中滑板刻度盘转过10小格)、退出和测量过程,直至合格。

步骤5:精车外圆ϕ38mm、ϕ30mm、ϕ25mm、车ϕ20mm外圆至ϕ200-0.024mm。

1)精车ϕ38mm外圆。取n=900r/min,f=0.08mm/r,按图样要求保证尺寸至外圆ϕ380-0.062mm,长度69mm。

2)精车ϕ30mm外圆。取n=900r/min,f=0.08mm/r,按图样要求保证尺寸至外圆ϕ300-0.033mm,长度55mm。

3)精车ϕ25mm外圆。取n=900r/min,f=0.08mm/r,按图样要求保证尺寸至外圆ϕ250-0.033mm,长度40mm。

4)车ϕ20mm外圆尺寸至ϕ200-0.024mm。

操作提示:

高速车削三角形外螺纹时,受车刀挤压后会使外螺纹大径尺寸变大,因此车削外螺纹前的外圆直径应比螺纹大径小些。当螺距为1.5~3.5mm时,车削螺纹前的外径一般可以减小0.2~0.4mm,所以将大径尺寸ϕ20mm车小0.2mm。

步骤6:端面和各台阶面倒角C1

步骤7:车削普通外螺纹M20×1.5—6h

(1)外螺纹车刀的装夹

1)将外螺纹车刀用垫片垫起,使螺纹车刀刀尖与工件中心等高。

2)使螺纹车刀伸出刀架部分的长度为刀柄厚度的1.5倍,约25~30mm。

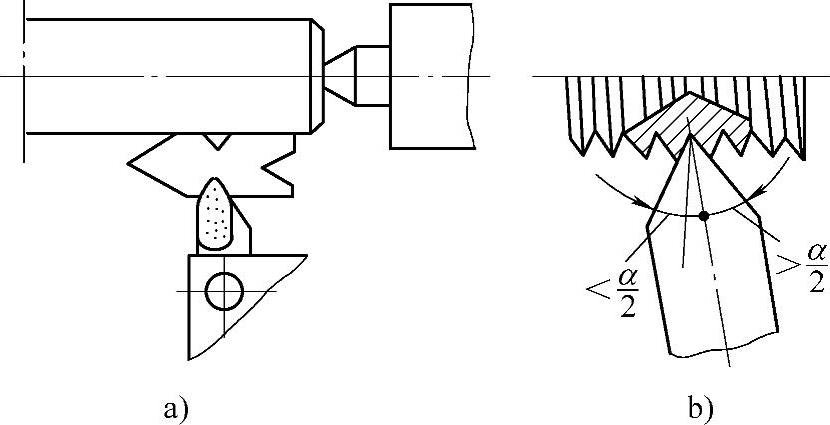

3)使螺纹车刀的刀尖角平分线与工件轴线垂直,装刀时用对刀样板进行调整,如图2-38所示。

(2)车普通外螺纹尺寸精度的确定和切削用量的选择

1)计算(或查表)确定螺纹大径d、中经d2、牙型高度、小径d1的公称尺寸。

①螺纹大径。d=ϕ20mm(螺纹大径的公称尺寸与公称直径相同)。

图2-38 外螺纹车刀的安装

a)用样板校正 b)车刀安装歪斜

②螺纹中径。d2=d-0.6495P=(20-0.6495×1.5)mm=19.026mm。

③牙型高度。h1=0.5413P=0.5413×1.5mm=0.812mm。

④螺纹小径。d1=d-1.0825P=(20-1.0825×1.5)mm=18.375mm。

2)确定背吃刀量和主轴转速。该螺纹牙型高度为h1=0.812mm,所以车削该螺纹时的背吃刀量为0.812mm,车螺纹需分几次进给完成,每次的背吃刀量用中滑板刻度盘控制,采用直进法(横向直接进给)分6次进给车削该螺纹,分别按5(0.25mm)、4(0.20mm)、3(0.15mm)、2(0.10mm)、1(0.05mm)、1(0.05mm)格进给。

主轴转速取n=200r/min(考虑初学者的操作安全和熟练程度)。

3)确定螺纹中径、顶径的合格尺寸范围。该螺纹的加工精度按中径、顶径均为6h确定,查附录F知中径的公差值为0.14mm,上偏差为0,故下偏差为-0.14mm,加工后应保证螺纹中径达到ϕ18.886~ϕ19.026mm尺寸范围;查附录E知顶径的公差为0.236mm,上偏差为0,故下偏差为-0.236mm,加工后保证螺纹顶径达到ϕ19.764~ϕ20mm尺寸范围。

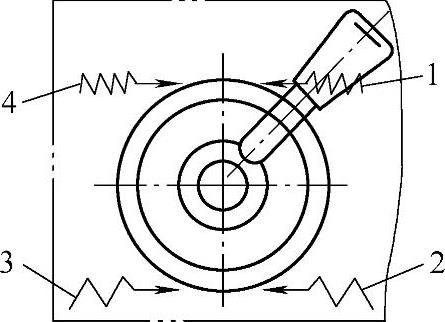

图2-39 CA6140型车床主轴箱外螺纹变换手柄位置图

1—右旋正常螺距(或导程) 2—右旋扩大螺距(或导程) 3—左旋扩大螺距(或导程) 4—左旋正常螺距(或导程)

(3)车螺纹时车床的调整

1)车螺纹时手柄位置的变换。

①变换主轴箱外正面左侧螺纹变换手柄的位置。车削螺距P=1.5mm的右旋普通螺纹(米制螺纹)。该螺距为正常螺距,旋向为右旋,所以将变换手柄放在右上角“右旋正常螺距”的位置,如图2-39所示。

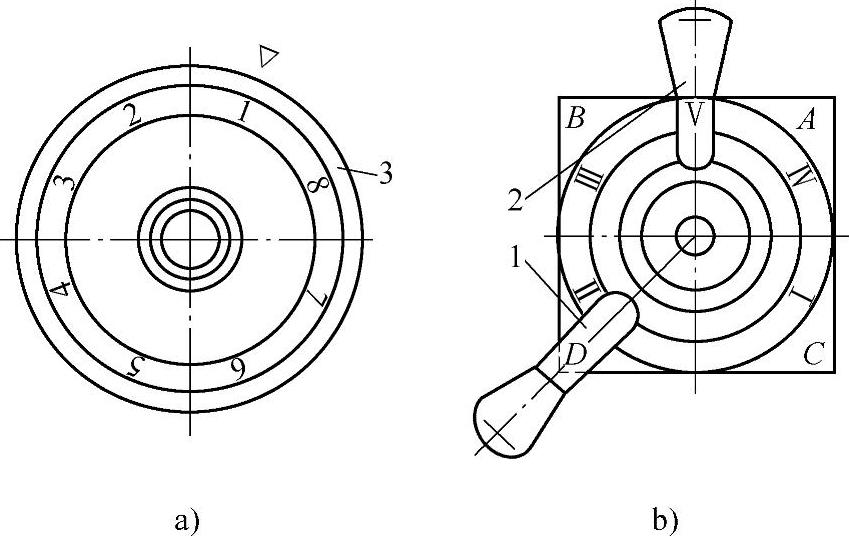

②变换进给箱上内、外手柄和手轮的位置。在进给箱外,加工螺纹时,内手柄1应置于位置B或D,如图2-40所示。位置B可用来车削米制螺纹和米制蜗杆,位置D可用来车削寸制螺纹和寸制蜗杆。将外手柄2置于Ⅰ、Ⅱ、Ⅲ、Ⅳ或Ⅴ的位置上,然后将进给箱外左侧的圆盘式手轮(图2-40a)拉出,并转到与“▽”相对的1~8的某一数字位置后,再把圆盘式手轮推进去。

查进给箱铭牌(表2-5),由P=1.5mm所在位置查到对应的“B”、“Ⅰ”和“8”,先将内手柄置于车削米制螺纹的位置B,再将外手柄置于位置Ⅰ,然后将进给箱外左侧的圆盘式手轮拉出,并转到与“▽”相对的“8”的位置后把圆盘式手轮推进去。

图2-40 CA6140型车床进给箱外手轮、手柄位置图

a)圆盘式手轮位置图 b)手柄位置图

1—内手柄 2—外手柄 3—圆盘式手轮

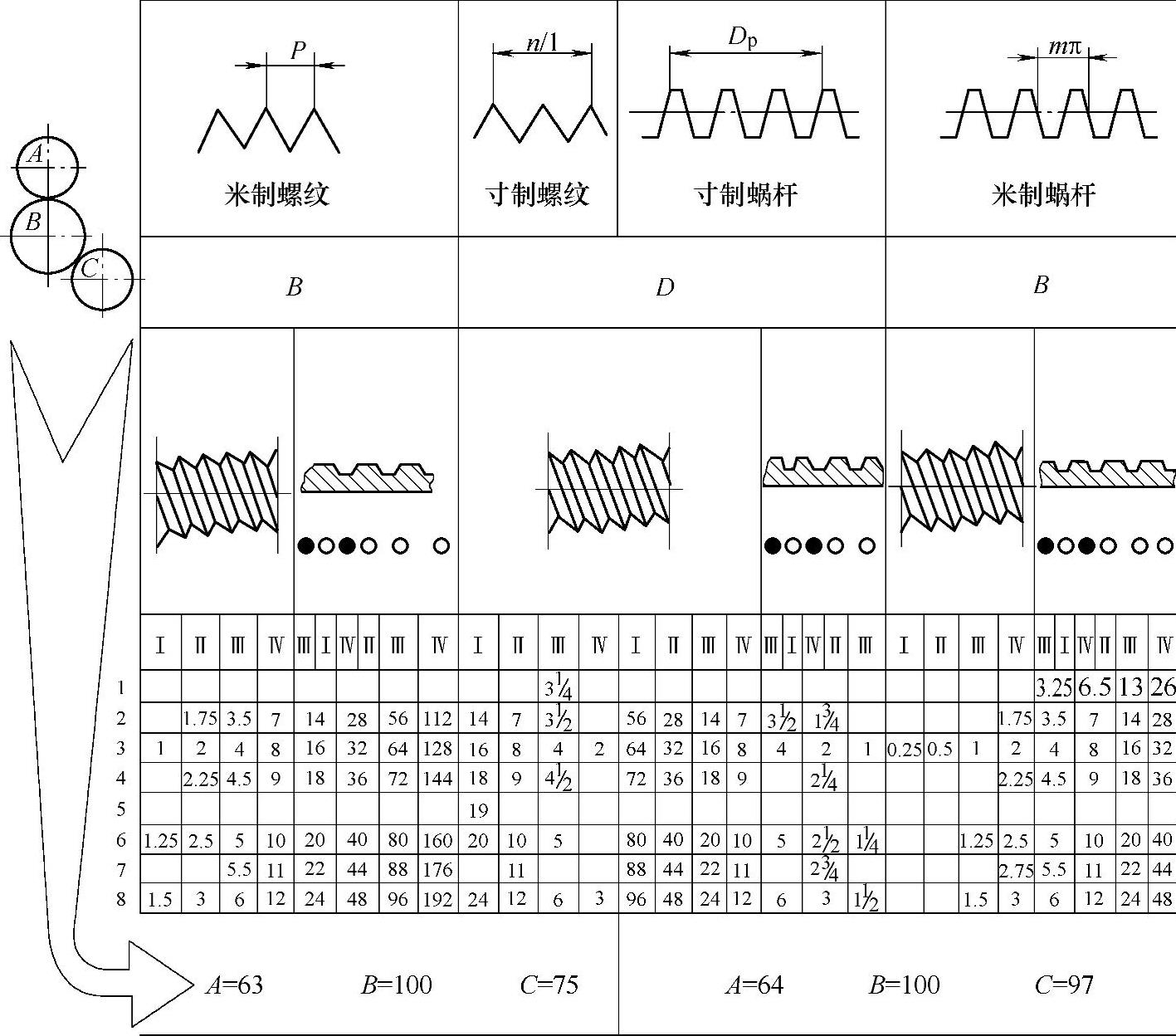

表2-5 CA6140型车床进给箱铭牌(部分)

注:1.●主轴转速为40~125r/min。

○主轴转速为10~32r/min。

2.此表应与主轴箱上加大螺距手柄及进给箱手柄1、2、3上的各标牌符号配合使用。

2)车螺纹时交换齿轮的调整。在交换齿轮箱内调整交换齿轮。

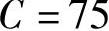

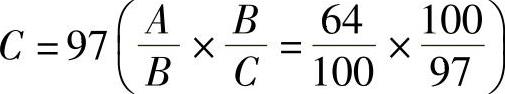

车削米制螺纹(普通螺纹)和英制螺纹时,交换齿轮齿数是A=63、B=100、

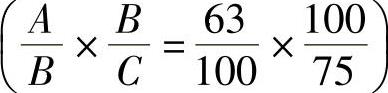

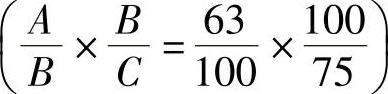

;车削米制蜗杆和英制蜗杆时,交换齿轮的齿数是A=64、B=100、

;车削米制蜗杆和英制蜗杆时,交换齿轮的齿数是A=64、B=100、 。

。

根据P=1.5mm,在进给箱的铭牌上可查到,选用A=63、B=100、C=75这套齿轮 。

。

操作提示:

车螺纹时的其他调整:

1)中、小滑板与镶条之间的间隙要调整得适当。调整太紧,中、小滑板操作不灵活,摇动滑板费力;调整太松,车螺纹时容易产生扎刀现象。

2)开合螺母松紧应调整适当。调得过松,车螺纹过程中开合螺母容易自己跳起,使螺纹产生乱牙;调得过紧,开合螺母手柄提起或合下时不灵活。

3)将小滑板调整至与导轨外侧平齐,以防车螺纹时小滑板与卡盘相撞。利用两顶尖或一夹一顶方法装夹工件时,车螺纹应注意使床鞍与尾座保持一定的距离,以免刀架退至起始位置时滑板与尾座相撞。

(4)车普通外螺纹

1)提开合螺母法空程操作练习。要求车床丝杠的螺距与工件的螺距成整数倍,空刀练习车螺纹。(https://www.xing528.com)

①选择螺距P=2mm,主轴转速为40r/min。开动车床,使主轴正转,丝杠和开合螺母的工作情况应正常(有跳动或自动抬闸现象必须消除)。

②使刀尖横向离开工件外圆一段距离,摇动床鞍手柄使刀尖纵向离轴端约5~10mm,作为车螺纹的起始位置,将中滑板刻度调零位。

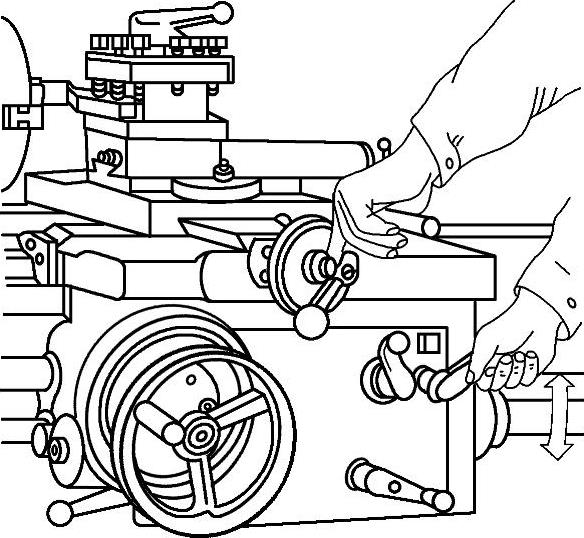

③中滑板模拟进给后,左手仍握在手柄上做好退刀准备,右手将开合螺母手柄向下压,如图2-41所示。开合螺母一经闭合,床鞍就迅速向前移动,此时右手仍握在手柄上,做好脱开的准备。

④刀尖进入退刀位置时,左手迅速摇动中滑板手柄,使车刀横向退出,刀尖离开工件的同时,右手立即将开合螺母手柄提起,使床鞍停止移动。

⑤摇动床鞍手柄,使其复位。重复进行练习,直至熟练。

图2-41 用开合螺母车螺纹的进给动作

操作提示:

提、压开合螺母应果断、有力。

提开合螺母法车螺纹动作过程可归纳为:

床鞍、溜板箱纵向退出工件端面→中滑板横向进给→压下开合螺母车削螺纹→提起开合螺母→横向退出中滑板。

2)倒顺车法空程操作练习。当丝杠螺距与工件的螺距不成整数倍时,必须采用倒顺车法,否则车出的螺纹就乱牙。

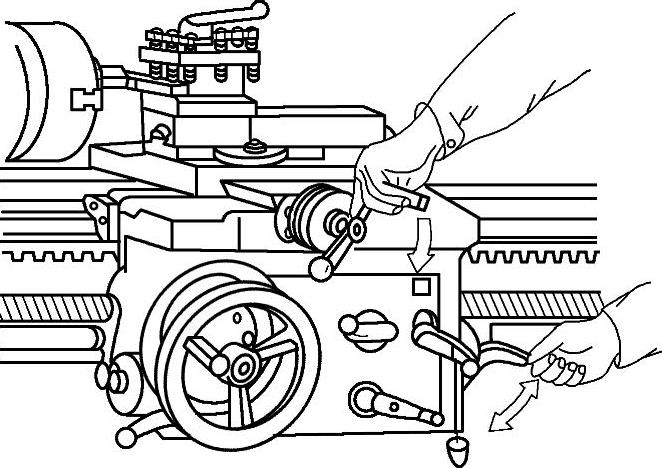

①移动床鞍,使车刀横向离开工件外圆(以练习时碰不到工件为宜),纵向靠近工件右端,开动车床,合上开合螺母,一手向上提起操纵杆,另一手握中滑板手柄,如图2-42所示。当刀尖离设定的退刀位置距离为2~3mm时,做退刀准备。

②当车刀进入退刀位置时,迅速退出中滑板,并向下推操纵杆,使主轴反转,车刀退向起始位置。

③当车刀退至起始位置时,向上提起操纵杆,使主轴停转。

操作提示:

在进行进、退刀操作时,要精力集中,眼睛盯住刀尖,动作果断,在刹那间先退刀后停车,进、退刀动作要反复练习。

进、退刀动作过程可归纳为:

进刀(中滑板刻度控制背吃刀量)→操纵杆向上,主轴正转,纵向进给车螺纹→车刀横向退刀→操纵杆向下,主轴反转,床鞍复位→操纵杆放中间,主轴停止转动。

3)倒顺车法车普通外螺纹M20×1.5。

①把螺纹车刀摇至工件端面外,开动车床使车刀与工件外圆轻轻接触,然后移动床鞍使车刀退至工件端面外20~30mm处,停车把中滑板刻度盘刻度调至零位。

②将主轴转速调至200r/min。

第一刀:中滑板顺时针摇过5格(0.25mm),按下开合螺母手柄,使开合螺母与丝杠啮合到位。开动车床使车刀在工件表面车出一条浅螺旋线,到螺旋线终止处横向快速退刀,同时开倒车使螺纹车刀退至起点处停车。摇动中滑板回到第一次进给的位置,作为下一次进给的起点。

第二刀:中滑板顺时针摇过4格(0.20mm),重复车螺纹的操作,车刀回到起点,摇动中滑板回到第二次进给的位置,作为下一次进给的起点。

第三刀:中滑板顺时针摇过3格(0.15mm),……

第四刀:中滑板顺时针摇过两格(0.10mm),……

第五刀:中滑板顺时针摇过1格(0.05mm),……

第六刀:中滑板顺时针摇过1格(0.05mm),……

(5)普通外螺纹的测量

1)单项测量。

图2-42 用倒顺车法车螺纹进刀动作

①螺距的测量。螺距常用钢直尺、游标卡尺或螺距规检测,如图2-43所示。检查时应多测几个螺距,一般细牙螺纹量10个螺距长度,如螺距较大,可量4~5个螺距的

图2-43 检测螺距

a)用钢直尺检测 b)用游标卡尺检测 c)用螺距规检测

②大径的测量。外螺纹的大径误差比较大,用游标卡尺或千分尺测量。

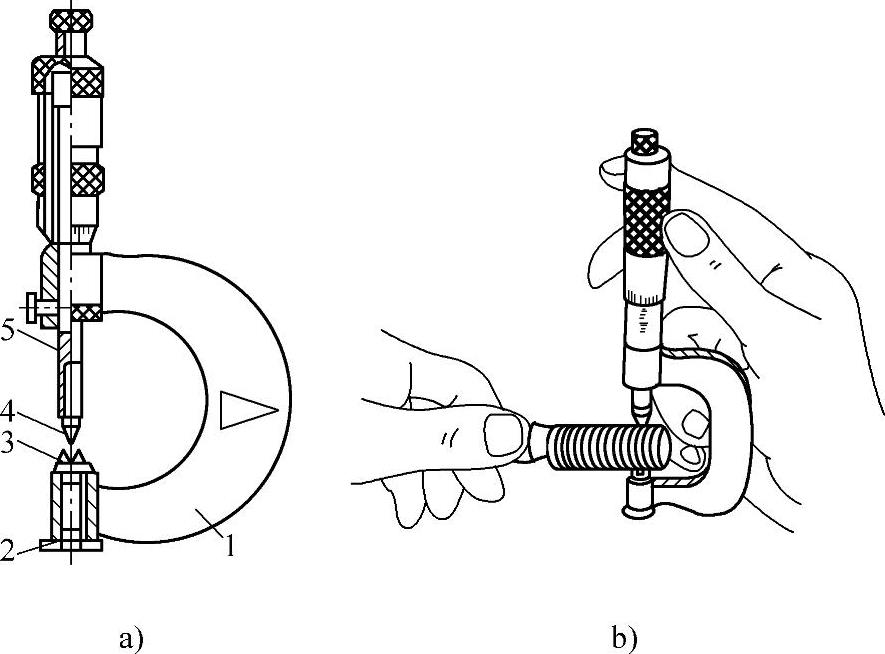

③中径的测量。用螺纹千分尺测量。螺纹千分尺的刻线原理和读数方法与千分尺相同。测量时把与螺纹牙型角相同的上、下两个测量头正好卡在螺纹的牙侧上进行测量,所得到的读数就是螺纹中径的实际尺寸,如图2-44所示。

④牙型角的测量。螺纹的牙型角用螺纹样板或牙型角样板来检验。

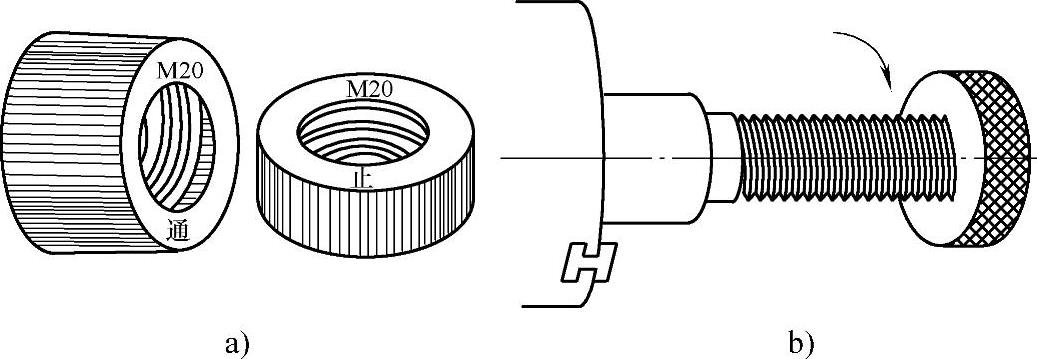

2)综合检验。用螺纹量规对螺纹各主要参数进行综合性检验。外螺纹用螺纹环规检验,如图2-45所示。螺纹环规分为通规和止规。用螺纹环规对普通外螺纹进行检测时,如果通规能旋入而止规不能旋入,则说明螺纹合格。在测量时如发现通规难以旋入,应对螺纹的直径、牙型、螺距和表面粗糙度值进行检测,不可强拧环规旋入。有退刀槽的螺纹,检查时环规应通过退刀槽和台阶平面靠平。

图2-44 普通螺纹中径的测量

a)螺纹千分尺 b)测量方法

1—尺架 2—砧座 3—下测量头 4—上测量头 5—测微螺杆

图2-45 用螺纹环规综合检验外螺纹

a)螺纹环规 b)用环规检测外螺纹

对加工的外螺纹的大径、中径进行测量,用螺纹环规综合检验。如果大径和中径尺寸分别合格,或环规的通规能够通过外螺纹而止规不能通过,则表明螺纹合格。

步骤8:车断

用4mm车断刀进行车断,车断长度66mm。

步骤9:调头装夹,平端面、倒角

调头、垫铜皮装夹ϕ30mm外圆,使台阶面靠在卡爪端面上;平端面,保证长度65mm;倒角C1;加工完毕,卸下工件,终检,车床手柄复位。

操作提示:

1)初学车削螺纹应采用低速,并做好空行程练习。

2)使用提按开合螺母法车削螺纹时,开合螺母按下时应与丝杠吻合到位,如感到未吻合好,应立即提起开合螺母,重新进行。

3)车铸铁螺纹时,径向进给不要太大,否则会使螺纹牙尖掉裂。在车最后几刀时,采取微量进给法,以车光螺纹侧面。

4)车削无退刀槽的螺纹时,螺纹收尾应在1/2圈左右,要达到此要求应先退刀后提开合螺母,且每次退刀位置应大致相同,否则会撞掉刀尖。

5)车刀应对准工件旋转中心,并用样板把刀对正。中途换刀或磨刀应对刀,以防乱牙。

6)车螺纹进刀时,必须注意中滑板手柄刻度盘不要多摇一圈,否则会发生危险或损坏刀具、工件。

7)用倒顺车法车削螺纹时,换向不能太快,否则机床会受瞬时冲击,容易损坏机件。在卡盘与主轴连接处必须安装保险装置,以防卡盘反转时从主轴上脱落。

8)当工件旋转时,不准用手摸或用棉纱去擦螺纹,以防伤手。

9)检查或调整交换齿轮时,必须先停车后切断电源进行,调整后要装好防护罩。

项目小结

完成螺纹轴的车削后,进一步巩固了车端面、外圆面、台阶面、倒角及刃磨45°车刀、90°车刀和车槽(断)刀的基本技能,获得了刃磨普通外螺纹车刀、车退刀槽和车削普通外螺纹及检测普通外螺纹的技能。

车削窄槽时,槽的宽度由车刀主切削刃的宽度保证,装夹车刀时必须使主切削刃与工件外圆素线平行,保证车出的槽底平直。装夹车刀时,刀尖的高度略低于工件回转中心,使车刀容易切入工件,车槽时可选择较高的主轴转速。

普通螺纹的牙型为三角形,牙型角为60°,其参数有大径(公称直径)、中径、小径、牙型角、牙型半角、螺距、导程和螺纹升角等。低速车削普通螺纹时选用高速钢螺纹车刀,高速车削普通螺纹时选用硬质合金螺纹车刀。在刃磨螺纹车刀时要保证刀尖角的正确,并用普通螺纹对刀样板进行检查。安装螺纹车刀时应使刀尖与主轴轴线等高,并使用对刀样板保证刀尖角的平分线与工件轴线垂直。车螺纹前应对车床进行调整,使中、小滑板与镶条之间的间隙适当,开合螺母松紧适度。车削外螺纹前的外圆直径应比螺纹大径小些,当螺距为1.5~3.5mm时,车削螺纹前的外径一般可以减小0.2~0.4mm。螺纹车削中,当车床丝杠螺距与工件螺纹的螺距不是整数倍时,采用倒顺车法车削就可避免产生螺纹乱牙。当不会产生乱牙时,可采用提开合螺母法车削螺纹。螺纹的检测方法有单项测量和综合检验,螺纹大径公差较大,可用游标卡尺测量;螺距可用钢直尺或螺纹样板检测;螺纹中径用螺纹千分尺检测;用螺纹环规对外螺纹进行综合检验,确定其是否合格。

螺纹车削中,操作者动作要熟练、果断,思维应敏捷,做到安全、规范操作。

项目评价

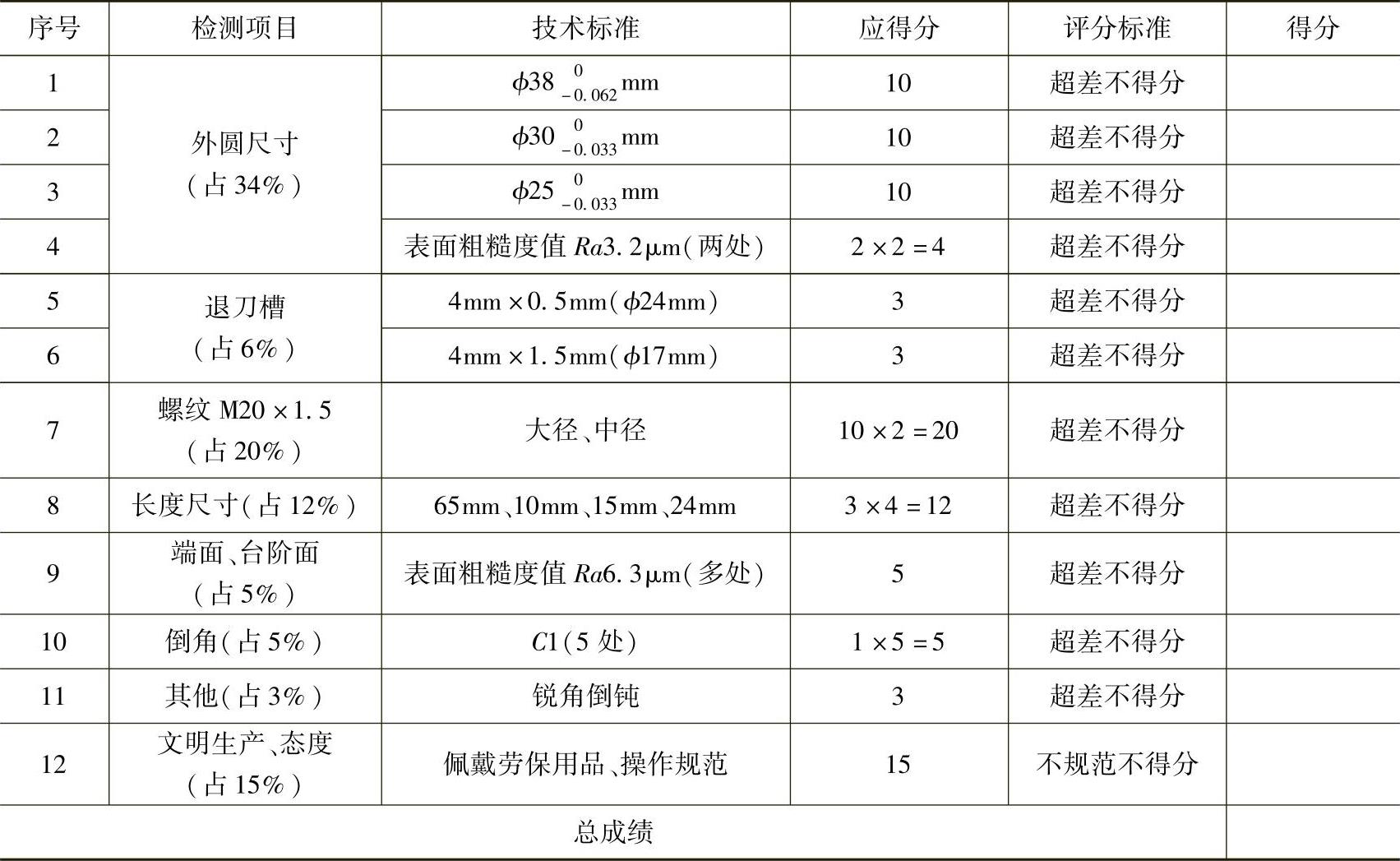

螺纹轴车削成绩评定见表2-6。

表2-6 螺纹轴车削成绩评定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。