按照拟定的工艺路线对台阶轴进行车削。

步骤1:用自定心卡盘装夹毛坯

短轴工件在粗加工或没有较高的位置精度要求(如同轴度)时,通常直接用自定心卡盘装夹。自定心卡盘能自动定心,除直径较大、轴向尺寸较小的短轴外,毛坯装夹一般不必找正。

装夹毛坯的步骤如下:

1)张开卡爪,用抹布擦干净自定心卡盘的三个卡爪。

2)将ϕ35mm圆钢一端放在自定心卡盘中,用钢直尺确定圆钢伸出长度为50mm。

3)右手持稳工件,目测使工件轴线与卡爪保持平行。

4)左手将卡盘扳手插入卡盘方孔,顺时针转动卡盘扳手,至右手可以脱开工件,如图2-14所示。

5)操作者双脚站稳,使用扳手加长套管,用腰部转动的力量带动双臂用力拧紧卡盘,如图2-15所示。

6)取下扳手和加长套管,插入卡盘另一个方孔中,继续拧紧卡盘。

图2-14 用自定心卡盘装夹工件

图2-15 双手拧紧卡盘

操作提示:

1)在满足加工需要的情况下,尽量减少工件伸出卡盘的长度。

2)装夹工件时为确保安全,应将主轴变速手柄置于空挡位置。

3)工件夹紧后,马上取下加长套管和卡盘扳手,整齐放回到主轴箱的上面。

步骤2:粗、精车端面

(1)装夹45°车刀车刀装在刀架上的伸出长度一般为刀杆高度的1.5倍;车刀下面的垫片要平整,厚度要均匀,且与刀架边缘对齐,垫片数量应尽可能少,如图2-16所示。

目测法调整刀尖高度与工件回转中心等高,用两个螺钉对车刀进行紧固。紧固前要目测检查,使刀柄中心线与工件轴线垂直。位置正确后,先用手拧紧刀架螺钉,然后再使用专用刀架扳手将前、后两个螺钉轮换拧紧。

图2-16 车刀的安装

操作提示:

刀架扳手不允许加套管紧固螺钉,以防损坏螺钉。

(2)粗车端面台阶轴端面质量要求:车平,保证表面粗糙度值Ra6.3μm。

1)调整车床主轴转速和进给量:选取n=450r/min,f=0.30mm/r。

2)起动车床前进行安全检查,用手转动卡盘一周,检查有无碰撞处,确认无误后,操纵车床使主轴正转。

3)对刀:移动床鞍和中滑板,使45°车刀靠近工件端面,再慢慢移动使刀尖与转动的工件端面刚好相擦,床鞍不动,车刀横向退出。

4)吃刀:用小滑板控制车端面的背吃刀量,取粗车背吃刀量ap1=0.7mm,顺时针转动小滑板手柄,使小滑板刻度盘转过14小格。

5)走刀:采用机动进给车端面,当车刀快要达到工件中心时,停止机动进给,改为手动进给车至工件中心;也可采用手动进给车端面,双手均匀缓慢转动中滑板手柄,手动作横向进给,车刀由工件外缘向中心车削,如图2-17所示。

6)退刀:当粗车端面结束时,床鞍不动,车刀横向原路退出工件。

图2-17 车端面

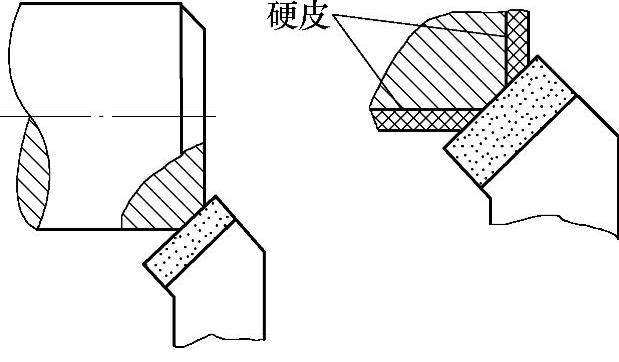

图2-18 粗车铸、锻件先倒角

操作提示:

1)如果毛坯表面有硬皮层,车端面前应先倒角,第一刀背吃刀量一定要超过硬皮层,避免刀尖很快被磨损,如图2-18所示。

2)车端面时,刀尖不能超过工件中心,否则会使刀尖折断。

3)若工件端面车削后有凸台,原因是车刀刀尖未对准工件中心,应重新调整刀尖高度,将端面车平。

(3)精车端面

1)调整车床主轴转速和进给量:选取n=450r/min,f=0.10mm/r。

2)吃刀:取精车背吃刀量ap2=0.3mm,顺时针慢慢转动小滑板手柄,使刻度盘转过6小格。

3)走刀:重复上面粗车端面的操作进行精车端面。

4)退刀:精车端面结束时,先使车刀纵向离开端面,然后车刀斜向退出,主轴停止转动。

5)目测检查端面质量,必须达到要求。

操作提示:

精车端面结束,不允许车刀横向原路退出,避免刀尖划碰已加工的端面。

机动进给车端面小结:起动车床,工件正转→横向机动进给车端面→车至接近工件中心停止机动进给→改用手动进给车至工件中心→退刀→停机。

步骤3:粗、精车ϕ30mm外圆

(1)装夹90°外圆车刀90°外圆车刀的装夹方法与45°车刀的装夹方法相同,要保证刀尖与工件回转中心等高。

(2)粗车ϕ30mm外圆粗车后达到的尺寸要求:直径至ϕ30+0.300mm,长度至50mm。

1)用游标卡尺测量毛坯实际直径,计算总的加工余量(约5mm),根据加工余量确定进刀次数和背吃刀量。粗车ϕ30外圆分两次进给,第一次进给直径车削至ϕ32mm、长度至50mm;第二次进给直径车削至ϕ30+0.300mm、长度至50mm,留出0.3mm的精车余量。

2)调整车床主轴转速和进给量:选取f=0.30mm/r,n=450r/min。

3)刻线痕,确定车削长度。开动车床使工件正转,移动床鞍和中滑板使90°车刀刀尖轻轻与工件端面相擦,中滑板横向退出,用床鞍刻度盘控制床鞍向左移动50mm,即床鞍刻度盘逆时针转过50格(或在主轴停转时用钢直尺确定车刀刀尖到工件端面的距离为50mm),中滑板横向进给使刀尖轻轻接触工件外圆刻出一条线痕。中滑板横向退出,床鞍再向右移动,使车刀纵向退出工件外。

4)粗车第一次进给(直径车削至ϕ32mm,长度至50mm)。

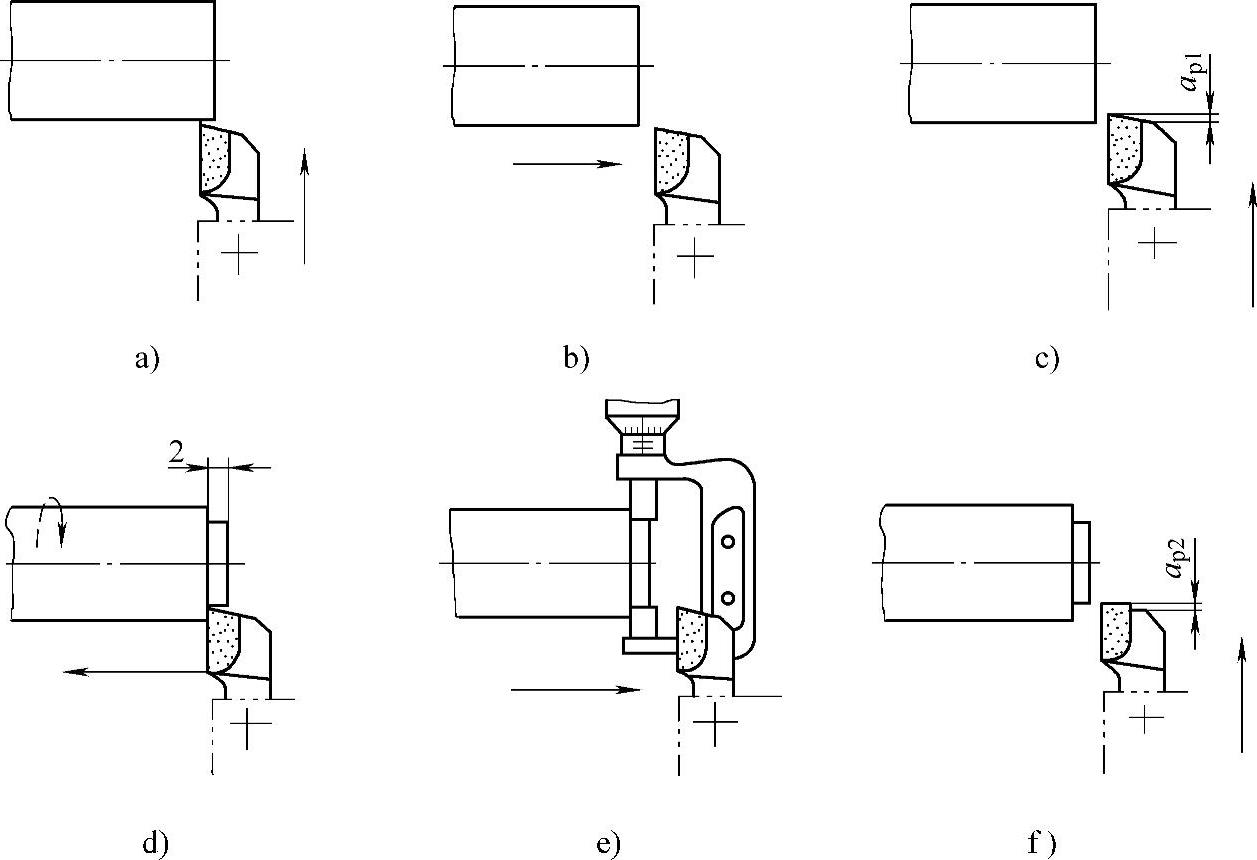

①对刀:使车床主轴正转,将车刀移动至工件外圆以外,使用中滑板向工件外圆移动车刀,当刀尖刚好与工件外圆表面相擦时,如图2-19a所示,纵向退出车刀,如图2-19b所示。

②吃刀:转动中滑板刻度圈,使零位对准后,横向进给,利用刻度值控制背吃刀量,如图2-19c所示。若取ap1=1.5mm,中滑板刻度盘应顺时针转过30小格。

③走刀:移动床鞍试切外圆,试切长度约为3mm,如图2-19d所示。

④退刀:中滑板不动,床鞍直接退出,主轴停转。

⑤测量:用游标卡尺测量外径,如图2-19e所示。根据测量尺寸调整背吃刀量,如图2-19f所示,再试切直至尺寸合格。

试切合格后,纵向机动进给车削至刻线痕,使床鞍右移车刀退出,用游标卡尺测量外径尺寸,确定粗车第二次进给的背吃刀量。

图2-19 试切的步骤

a)刀尖接触工件外圆 b)车刀退出 c)调整背吃刀量 d)试切外圆 e)测量试切尺寸 f)根据测量结果调整背吃刀量

5)粗车第二次进给试切(直径车削至ϕ30+0.300mm,长度至50mm,留出0.3mm的精车余量)。

使主轴正转,根据第二次进给的背吃刀量使用中滑板吃刀,机动进给粗车外圆,车刀纵向退出,主轴停转,用外径千分尺测量直径尺寸。

(3)精车ϕ30mm外圆精车后应达到:直径至ϕ300-0.033mm,长度至50mm,表面粗糙度值Ra3.2μm。

1)调整车床主轴转速和进给量,取n=710r/min,f=0.08mm/r。(https://www.xing528.com)

2)精车外圆:采用试切的方法控制背吃刀量,保证外圆的尺寸精度。

经对刀、吃刀、走刀、退刀和测量,试切尺寸合格后纵向机动进给车削至刻线痕。精车退刀时应使刀具以斜线方法退出。

操作提示:

精车结束时退刀不许刮碰精车的外圆面。

机动进给车外圆小结:起动车床,工件旋转→试切削→纵向机动进给车外圆→车削至接近需要长度时停止机动进给→改用手动进给车削至长度尺寸→退刀→停机。

步骤4:粗、精车ϕ18mm外圆

(1)粗车ϕ18mm外圆

1)ϕ18mm外圆总的加工余量为(30-18)mm=12mm,粗车分两次走刀。第一次进给:取ap1=4mm,走刀后直径至ϕ22mm、长度至24.8mm。

2)调整车床主轴转速和进给量:取f=0.30mm/r,n=560r/min。

3)刻线痕,确定台阶长度25mm(床鞍纵向进给刻度盘控制法)。

开动车床,使90°车刀刀尖与工件端面相擦,车刀横向退出,将床鞍刻度调到零位(利用刻度值控制台阶的车削长度,便于记忆)。用床鞍刻度盘控制床鞍向左移动25mm,中滑板作横向移动,使刀尖轻轻接触工件外圆,刻一条线痕,操作时车刀靠近线痕再看刻度值就更方便。用中滑板退刀,床鞍向右移出工件外。

4)第一次粗车ϕ18mm外圆。

①对刀:方法同前面的车外圆对刀方法。

②吃刀:记住中滑板上的刻度值,或转动中滑板刻度圈对准零位,粗车取ap1=4mm,中滑板刻度盘转过80小格。

③走刀:纵向机动进给车外圆,当车刀纵向机动进给距离刻线痕较近(约3mm)时,停止机动进给,改为手动进给直至接近刻线痕。

④退刀:中滑板手柄不动,向右快速移动床鞍,退出车刀,主轴停转。

⑤测量:用外径千分尺测量外圆直径,用游标卡尺测量台阶长度尺寸。

5)第二次粗车ϕ18mm外圆。根据上面测得的直径尺寸调整第二次进给的背吃刀量,使得第二次走刀后,直径至ϕ18+0.300mm,长度至24.8mm。重复第一次走刀车外圆的动作,完成第二次走刀。

6)测量:用外径千分尺测量外圆直径,用游标卡尺测量台阶长度尺寸。

(2)精车ϕ18mm外圆精车后应达到:直径至ϕ180-0.027mm,长度至25mm,表面粗糙度值Ra3.2μm。

1)调整车床主轴转速和进给量:取n=900r/min,f=0.08mm/r。

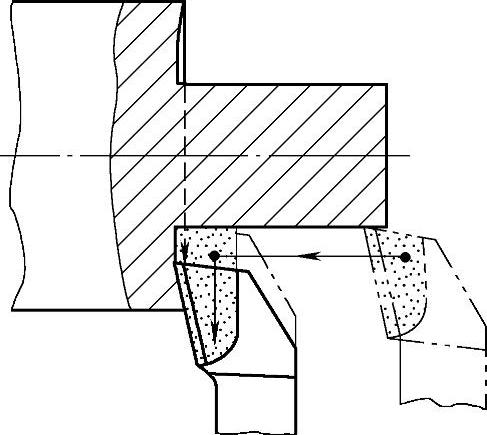

2)试切外圆,尺寸符合图样要求后合上机动进给手柄,精车台阶外圆至离台阶端面1~2mm时,停止机动进给,改用手动进给继续车外圆。当刀尖切入台阶面时,使车刀横向慢慢退出,将台阶面车平,如图2-20所示。

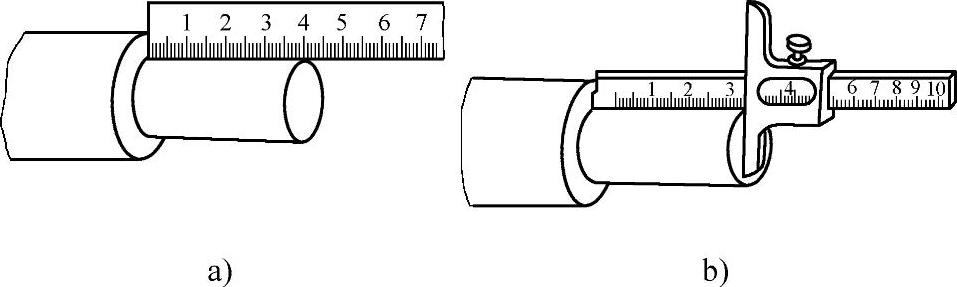

3)检测台阶长度。粗车用钢直尺测量,精车用游标卡尺或深度游标卡尺测量,如图2-21所示。

图2-20 精车台阶外圆和台阶面

图2-21 测量台阶长度

a)用钢直尺测量台阶长度 b)用深度游标卡尺测量台阶长度

4)根据测量结果,如果台阶尺寸没有达到要求,用小滑板刻度控制调整车台阶面的背吃刀量。

5)开车用车刀由外向里均匀地精车台阶面,当刀尖车至外圆与端面的相交处时,车刀先横向退出0.5~1mm,然后移动床鞍纵向退出,停车、测量。

步骤5:在ϕ18mm外圆端面倒角

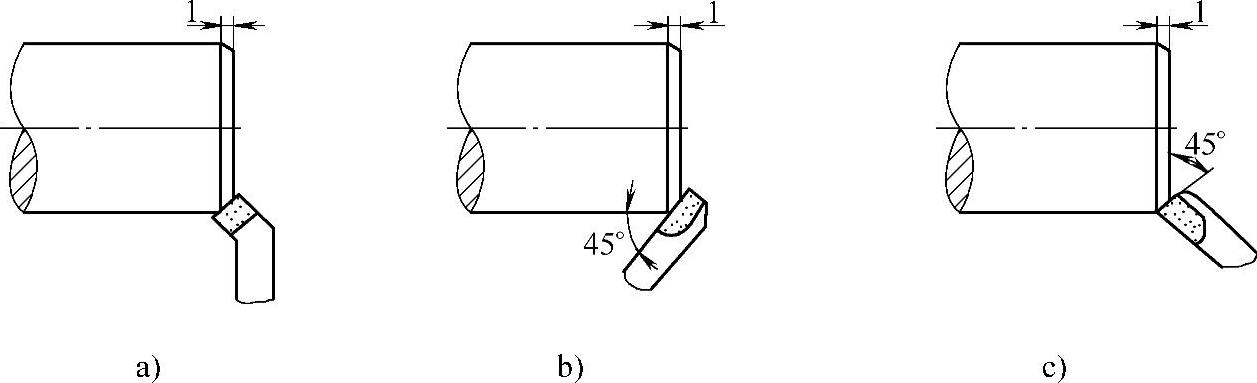

当工件精车完毕,外圆与端面交界处的锐边要用倒角的方法去除。倒角用45°车刀最方便。若不是45°车刀,则应转动刀架,使车刀的切削刃与工件外圆成45°夹角,如图2-22所示。倒角的大小按图样规定尺寸,倒角C1是指倒角大小为1mm×45°,即倒角在外圆上的轴向长度和径向尺寸均为1mm。图样上未标注的,一般按C0.5倒角。

图2-22 倒角的方法

a)用45°车刀倒角 b)、c)转动刀架进行倒角

1)在ϕ18mm外圆与端面交界处倒角:使主轴正转,移动床鞍和中滑板使45°车刀至工件外圆和平面相交处,并使主切削刃与相交处相擦,横向用中滑板刻度控制切入深度1mm的量。

2)在台阶面上倒角:对ϕ30mm外圆与台阶面交界处的锐边倒钝,图样上未标注的,按C0.5倒角。

步骤6:车断

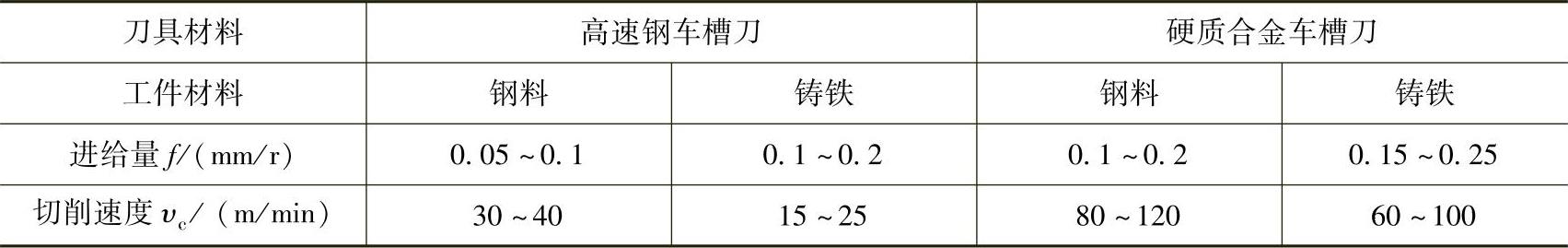

(1)车断时切削用量的选择

1)背吃刀量ap。

车断为横向进给车削,背吃刀量等于车断刀主切削刃的宽度,即该刀主切削刃宽度,为3mm。

2)进给量和切削速度。车断(车槽)时进给量f和切削速度υc的选择见表2-2。

表2-2 车断(车槽)时进给量和切削速度的选择

(2)装夹车断刀使车断刀的刀尖高度略低于工件回转中心,便于刀具切入,并保证刀柄中心线垂直于工件轴线。

(3)车断

1)调整车床主轴转速和进给量:取f=0.1mm/r,n=900r/min。

2)确定车断位置。移动床鞍和中滑板,用钢直尺确定车断刀右刀尖到台阶面的距离为21mm,即在距离右端面46mm的位置进行车断。

3)开动车床使工件正转,床鞍位置不动,双手均匀转动中滑板手柄使车断刀横向切入,直至将工件车断。

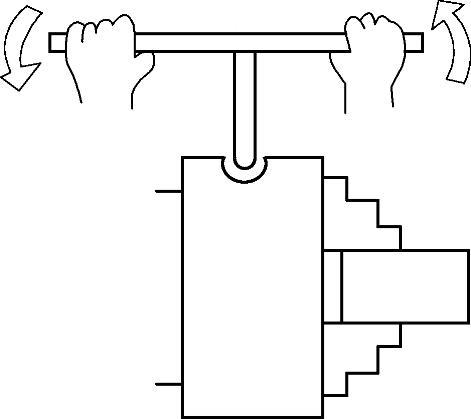

(4)卸下圆钢借用卡盘扳手的加长套管,按与卡盘拧紧相反的方向用力转动扳手,如图2-23所示,卡盘松动后,取下加长套管,继续松开卡盘,取下圆钢。

图2-23 卸下圆钢

操作提示:

刚被车断的工件不要用手直接去拿,以免烫伤。

步骤7:调头装夹、车端面、倒角

(1)调头装夹用自定心卡盘垫铜皮装夹ϕ18mm圆柱面,使台阶面靠在三个卡爪的端面上,然后夹紧。

(2)机动进给平端面分两次走刀车平端面。

1)调整切削速度和进给量,取n=450r/min,f=0.3mm/r。

2)第一次进刀车端面,取ap1=0.7mm。

3)测量ϕ30mm外圆的轴向尺寸,调整第二次进给的背吃刀量,保证总长45mm,车平端面。

(3)倒角对端面倒角C1。

台阶轴加工完毕,卸下工件,对工件质量进行检测和综合评定。

项目小结

完成台阶轴的车削,获得了车端面、外圆面、台阶面、倒角及刃磨外圆车刀和车断刀的基本技能。车端面常选用45°车刀,分粗车和精车两次进给达到端面质量要求。车削具有台阶面的轴的外圆面,常选用90°车刀粗、精车外圆,按照加工余量的大小确定进给次数,采用试切的方法用中滑板控制背吃刀量,得到精确的外圆直径尺寸,正确装夹90°车刀可车平台阶面。使用45°车刀可方便倒角,也可将其他角度的车刀转动相应的角度倒角。车断轴类件选用车断刀,根据被车断工件的直径大小确定车断刀的几何参数。粗加工切削用量的选择应考虑选择较大的背吃刀量、较大的进给量和较低的转速,精加工切削用量的选择应选较高的主轴转速、较小的背吃刀量和较小的进给量。游标卡尺用于较低精度工件尺寸的测量,外径千分尺用于较高精度直径尺寸的测量。进行车削加工时,在保证工件加工质量的同时,要严格遵守车工操作规程,进行安全生产,爱护所用的工、量具。

项目评价

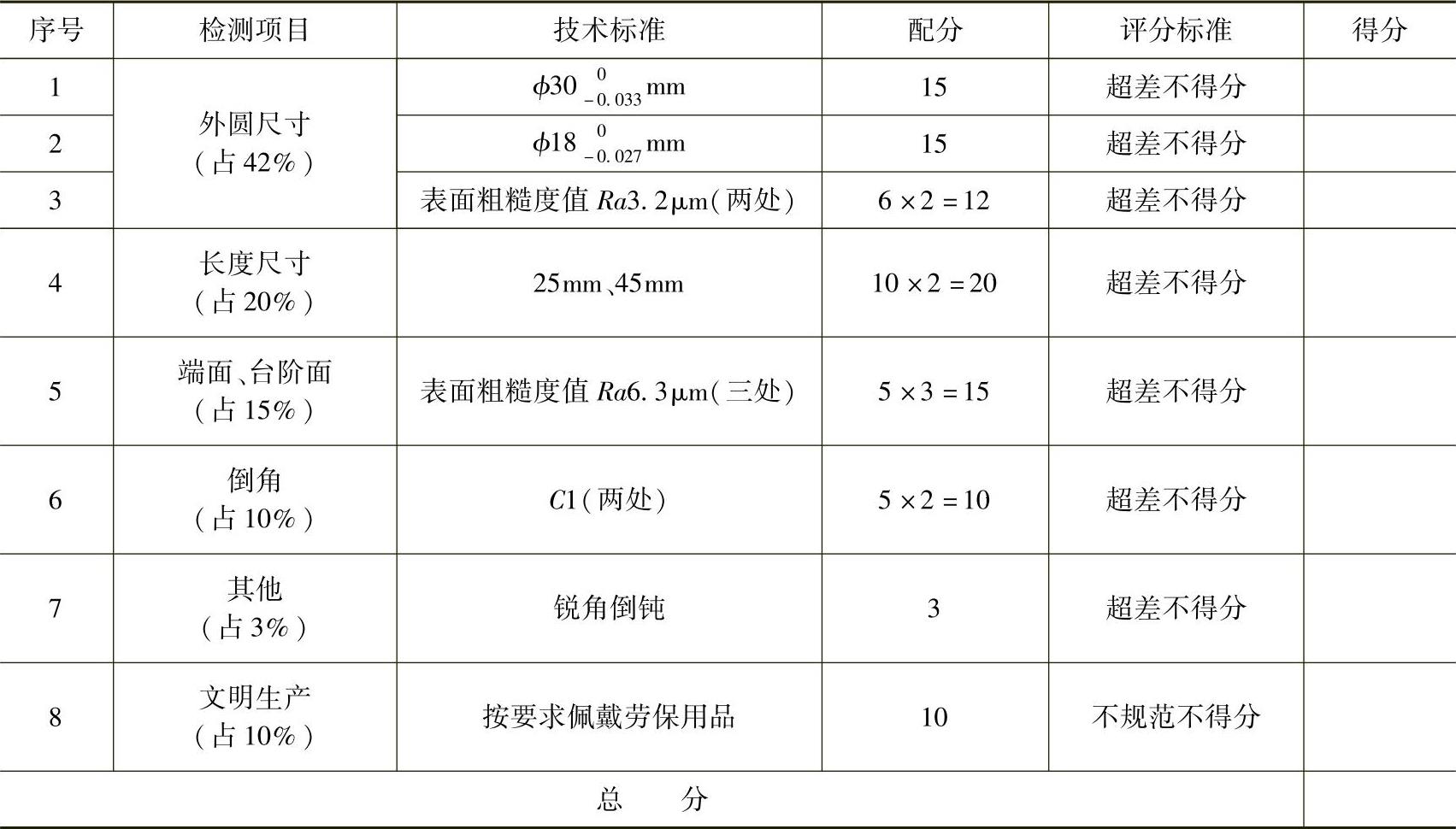

车台阶轴成绩评定见表2-3。

表2-3 台阶轴车削成绩评定标准

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。