图6.12

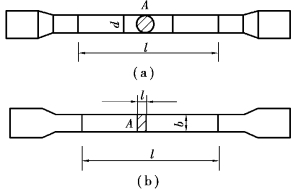

试件的尺寸和形状对试验结果有很大的影响。为了便于比较不同材料的试验结果,在做试验时,应该将材料做成国家金属试验标准中统一规定的标准试件,如图6.12 所示。试件的中间部分较细,两端加粗,便于将试件安装在试验机的夹具中。在中间等直部分上标出一段作为工作段,用来测量变形,其长度称为标距l。为了便于比较不同粗细试件工作段的变形程度,通常对圆截面标准试件的标距l 与横截面直径的比例加以规定:l =10d 和l =5d;矩形截面试件标距和截面面积A 之间的关系规定为:

![]()

前者为长试件,后者为短试件。

1)低碳钢的拉伸试验

(1)拉伸图——应力应变曲线

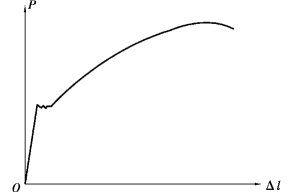

将低碳钢的标准试件夹在试验机上,然后开动试验机,缓慢加力,从零开始直至拉断为止。在试验过程中,注意观察出现的各种现象和记录,一系列拉力P 与试件标距对应伸长Δl 的数据。以拉力P 为纵坐标,Δl 为横坐标,将P 与Δl 的关系按一定比例绘制成曲线,这条曲线就称为材料的拉伸图,如图6.13 所示。一般试验机上均有自动绘图装置,试件拉伸过程中能自动绘出拉伸图。

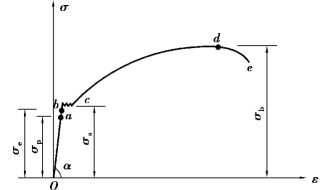

由于Δl 与试件的标距及横截面面积A 有关,因此,即使是同一种材料,当试件尺寸不同时,其拉伸图也不同。为了消除试件尺寸的影响,使试验结果反映材料的力学性能,常用拉伸图的纵坐标即P 除以试件横截面的原面积A,用应力![]() 表示;将其横坐标Δl 除以试件工作段的原长l,用线应变

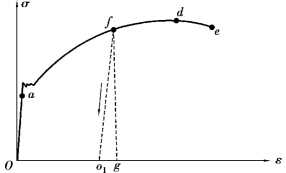

表示;将其横坐标Δl 除以试件工作段的原长l,用线应变![]() 表示。这样得到的一条应力σ 与应变ε 之间的关系曲线。此曲线称为应力-应变曲线(σ-ε 图),如图6.14 所示。

表示。这样得到的一条应力σ 与应变ε 之间的关系曲线。此曲线称为应力-应变曲线(σ-ε 图),如图6.14 所示。

图6.13

图6.14

(2)拉伸过程的4 个阶段

根据低碳钢应力-应变曲线特点,可以将低碳钢拉伸过程分为4 个阶段。

①弹性阶段(图6.14Ob 段)。在试件的应力不超过b 点所对应的应力时,材料的变形全部是弹性的,即卸除荷载时,试件的变形可全部消失。与这段图线的最高点b 相对应的应力值称为材料的弹性极限,以σe 表示。

在弹性阶段,拉伸的初始阶段Oa 为直线,表明σ 与ε 成正比。a 点对应的应力称为材料的比例极限,用σp 表示。常见的Q235 低碳钢受拉时的比例极限σp 为200 MPa。

根据胡克定律可知,图中直线Oa 与横坐标ε 的夹角α 的正切就是材料的弹性模量。

![]()

弹性极限σe 与比例极限σp 二者意义不同,但由试验得出的数值很接近。因此,通常工程上对它们不加严格区分,常近似认为在弹性范围内材料服从胡克定律。

②屈服阶段(图6.14 中的bc 段)。当应力超过b 点对应的应力后,应变增加很快,应力仅在一个微小的范围内上下波动,在σ-ε 图上呈现出一段接近水平的“锯齿”形线段bc。这种材料的应力几乎不增大,但应变迅速增加的现象称为屈服(或流动)。bc 段称为屈服阶段。在屈服阶段,σ-ε 图中曲线有一段微小的波动,其最高点的应力值称为屈服高限,而最低点的应力值称为屈服低限。试验表明,很多因素对屈服高限的数值有影响,而屈服低限则较为稳定。因此,通常将屈服低限称为材料的屈服极限或流动极限,以σs 表示。常见的Q235 低碳钢的屈服极限σs 为235 MPa。

当材料到达屈服阶段时,如果试件表面光滑,则在试件表面上可以看到许多与试件轴线约成45°角的条纹,这种条纹就称为滑移线。这是由于在45°斜截面上存在最大剪应力,造成材料内部晶格之间发生相互滑移所致。一般认为,晶体的相对滑移是产生塑性变形的根本原因。

应力达到屈服时,材料出现了显著的塑性变形,使构件不能正常工作,故在构件设计时,一般应将构件的最大工作应力限制在屈服极限σs 以下。因此,屈服极限是衡量材料强度的一个重要指标。

③强化阶段(图6.14 的cd 段)。经过屈服阶段,材料又恢复了抵抗变形的能力,σ-ε 图中曲线又继续上升,这表明若要使试件继续变形,就必须增加应力,这一阶段称为强化阶段。

由于试件在强化阶段中发生的变形主要是塑性变形,所以试件的变形量要比在弹性阶段内大得多。在此阶段,可以明显地看到整个试件的横向尺寸在缩小。图6.14 中曲线最高点所对应的应力称为强度极限,以σb 表示。强度极限是材料所能承受的最大应力,它是衡量材料强度的一个重要指标。低碳钢的强度极限约为400 MPa。

![]()

图6.15

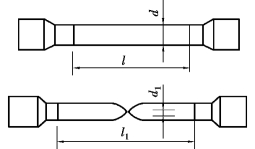

④颈缩阶段(图6.14 中的de 段)。当应力达到强度极限后,可以看到在试件的某一局部段内,横截面出现显著的收缩现象,如图6.15 所示,这一现象称为“颈缩”。由于颈缩处截面面积迅速减小,试件继续变形所需的拉力P 反而下降,图6.14 中的σ-ε 曲线开始下降,曲线出现de 段的形状,最后当曲线到达e 点时,试件被拉断,这一阶段称为“颈缩”阶段。

对于低碳钢来说,屈服极限σs 和强度极限σb 是衡量材料强度的两个重要指标。(https://www.xing528.com)

(3)塑性指标

试件断裂后,弹性变形消失了,塑性变形保留了下来。试件断裂后所遗留下来的塑性变形的大小,常用来衡量材料的塑性性能。塑性性能指标有延伸率和断面收缩率。

图6.16

①延伸率δ。图6.16 所示试件的工作段在拉断后的长度l1(拉断后对接)与原长l 之差(即在试件拉断后其工作段总的塑性变形)与l 的比值,称为材料的延伸率。

延伸率是衡量材料塑性的一个重要指标,一般可按延伸率的大小将材料分为两类。将δ≥5%的材料称为塑性材料,δ<5%的材料称为脆性材料。低碳钢的延伸率为20% ~30%。

②断面收缩率ψ。试件断裂处的最小横截面面积用A1 表示,原截面面积为A,则比值:

![]()

称为断面收缩率。低碳钢的收缩率约为60%。

图6.17

(4)冷作硬化

在试验过程中,如加载到强化阶段某点f 时(图6.17),将荷载逐渐减小到零,可以看到,卸载过程中应力与应变仍保持为直线关系,且卸载直线fo1 与弹性阶段内的直线Oa 近乎平行。在图6.17 所示σ-ε的曲线中,f 点的横坐标可以看成是Oo1 与o1g 之和,其中Oo1 是塑性变形εs,o1g 是弹性变形εe。

如果在卸载后又立即重新加载,则应力-应变曲线将沿o1 f 上升,并且到达f 点后转向原曲线fde,最后到达e 点。这表明,如果将材料预拉到强化阶段,然后卸载,当再加载时,比例极限和屈服极限得到提高,但塑性变形减少。我们把材料的这种特性称为冷作硬化。

在工程上常利用钢筋的冷作硬化这一特性来提高钢筋的屈服极限。例如,可以通过在常温下将钢筋预先拉长一定数值的方法来提高钢筋的屈服极限,这种方法称为冷拉。实践证明,按照规定来冷拉钢筋,一般可以节约钢材10% ~20%。钢筋经过冷拉后,虽然强度有所提高,但减少了塑性,从而增加了脆性。这对于承受冲击和振动荷载是非常不利的。所以,在工程实际中,凡是承受冲击和振动荷载作用的结构部位及结构的重要部位,不应使用冷拉钢筋。另外,钢筋在冷拉后并不能提高抗压强度。

2)其他材料拉伸时的力学性能

(1)其他塑性材料

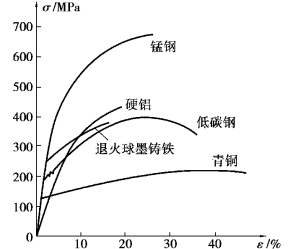

其他金属材料的拉伸试验和低碳钢拉伸试验做法相同,图6.18 分别给出了锰钢、硬铝、退火球墨铸铁、青铜和低碳钢的应力-应变曲线。从图6.18 可知,前3 种材料就不像低碳钢那样具有明显的屈服阶段,但这些材料的共同特点是延伸率δ 均较大,它们和低碳钢一样都属于塑性材料。

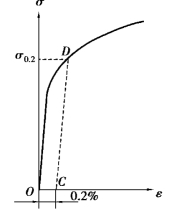

对于没有屈服阶段的塑性材料,通常用名义屈服极限作为衡量材料强度的指标。将对应于塑性应变为εs =0.2%时的应力定为名义屈服极限,并以ε0.2表示,如图6.19 所示。图中CD 直线与弹性阶段内的直线部分平行。

图6.18

图6.19

(2)脆性材料

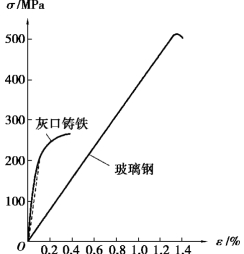

图6.20

工程上也常用脆性材料,如铸铁、玻璃钢、混凝土等。这些材料在拉伸时,一直到断裂,变形都不显著,而且没有屈服阶段和颈缩现象,只有断裂时的强度极限σb,如图6.20 所示为灰口铸铁和玻璃钢受拉伸时的σ-ε 曲线。玻璃钢几乎到试件拉断时都是直线,即弹性阶段一直延续到接近断裂。灰口铸铁的σ-ε 全部是曲线,没有显著的直线部分,但由于直到拉断时变形都非常小,因此,一般近似地将σ-ε 曲线用一条割线来代替(见图6.20中虚线),从而确定其弹性模量,称为割线弹性模量,并认为材料在这一范围内是符合胡克定律的。灰口铸铁通常以产生0.1%的总应变所对应的曲线的割线条件来表示材料的弹性模量。

衡量脆性材料强度的唯一指标是强度极限σb。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。