铸造合金熔炼质量直接影响铸件的成型性能、铸造性能及使用性能等。熔炼的目的在于:

(1)熔化炉料,过热,保证浇温。

(2)调整金属液成分含量控制在范围之内。

(3)降低金属液中有害元素S、P 等在规定限度以下。

(4)降低金属液中非金属夹杂物和气体,使金属液纯净。

进行熔炼工艺制定是铸造技术人员必须掌握的基本技能之一。

铸造合金熔炼必须满足金属液成分、金属液纯净度、金属液温度等产品材质要求及铸造工艺要求。熔炼设备及不同的铸件材质要求需要选择不同的熔炼方法,不同的原材料条件也影响着熔炼方法的选择。本实训主要介绍感应炉熔炼。

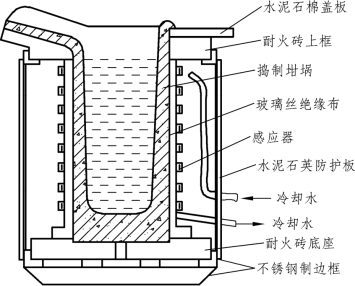

感应电炉是利用电磁感应现象将电能转变为热能来熔炼金属的。感应炉如图 3.25 所示。

图3.25 感应电炉

感应炉主要由电源、感应圈及感应圈内用耐火材料筑成的坩埚组成。坩埚内的炉料相当于变压器的副绕组,此副绕组的特点是仅有一匝而且是闭合的。当感应圈接通交流电源时,在感应圈内产生交变磁场,其磁力线切割坩埚中的金属炉料,在料中产生感应电动势,由于 炉料本身形成一闭合回路,所以在炉料中同时产生了感应电流。感应电流通过炉料时,常按Q=0.24I2Rt 的关系转变为焦尔热,使炉料加热和熔化。炉料能否加热至熔化并达到要求的温度,首先取决于感应电流的大小,而感应电流又取决于感应电动势,按电磁感应定理感应电动势为:

![]()

式中 Φ——感应圈通交流电时产生的磁通量(Wb);

f——电源电流的颇率(Hz);

n——感应器的匝数。

从上式中可以看出,为了使炉料中能产生较大的感应电动势,可采用增加磁通量、频率或匝数的方法。但由于感应圈中产生的磁力线是通过磁阻很大的空气而闭合的,故有效磁通量便显著减少,增加感应圈的匝数又受到炉子容量的限制,因此,为了增大感应电动势,唯有增大交变电流的频率。所以,无芯感应电炉最好由较高频率的电源供电。

(一)中频感应炉熔炼方法

中频感应炉主要用于熔炼钢及合金。按坩埚耐火材料的性质可分为碱性冶炼法和酸性冶炼法。

1.碱性冶炼法

碱性冶炼法用碱性耐火材料打结的坩埚进行冶炼,坩埚材料主要用镁砂。在冶炼过程中造碱性炉渣。碱性冶炼法按冶炼过程有无氧化过程可分为熔化法和氧化法。

(1)熔化法。用质量好的碳钢、合金返回钢、工业纯铁及铁合金作炉料,冶炼过程中没有氧化过程,不进行脱碳和脱磷,熔化后即进行精炼。冶炼过程基本上是一个再熔化过程,由于炉料质量好,冶炼出的钢与合金质量高。

熔化法适用于冶炼高合金钢、高温合金和精密合金的冶炼。

(2)氧化法。氧化法所用的炉料含磷较高,含碳量波动较大,因而在冶炼过程中要进行氧化脱碳和脱磷,然后再进行精炼。氧化法冶炼使用的炉料便宜,因此生产成本低。但由于冶炼过程中进行氧化过程影响坩埚寿命。

氧化法适用于碳素钢和低合金钢的冶炼。

2.酸性冶炼法

酸性冶炼方法用酸性耐火材料打结的坩埚进行冶炼,坩埚材料主要用石英砂。在冶炼过程中造酸性渣。酸性冶炼方法只有熔化法冶炼。酸性坩埚成本低。

酸性冶炼法主要适用于碳素钢和低合金钢的冶炼。

(二)钢液的熔炼操作工艺

中频感应电炉钢液的熔炼一般采用熔化法熔炼工艺,主要包括备料及装料、熔化、精炼、出钢浇注、脱模与冷却。其操作工艺过程如图3.26 所示。

![]()

图3.26 中频感应电炉熔炼操作过程

1.配料原则

(1)炉料准备。

炉料准备包括炉料的选择与处理。钢料有低碳钢、工业纯铁和返回料;合金料有纯金属和铁合金;渣料有石灰、萤石、镁砂;脱氧剂有铝块,尽可能多地使用廉价原料。各种入炉的金属料块度要合适,表面应清洁、少锈和干燥。

(2)配料。

由于目前中频感应电炉大多采用不氧化法(熔化法)操作工艺,不进行脱碳操作,且因炉渣温度较低,化学性质不活泼,所以脱磷、脱硫的能力较差。因此,配料水平将直接影响到冶炼速度和钢液的质量以及坩埚的寿命和金属收得率等。同时,合理的配料对炉前控制化学成分较为方便。所以中频感应电炉生产中要做到“精料”入炉。

所谓“精料”入炉,一是指保证入炉的炉料化清后,钢液的主要化学成分应符合或基本符合工艺要求,且有害的杂质元素应尽可能少。二是指生产中所使用的各类金属炉料应具有合适的块度,为后续的合理装料、布料及防止棚料和提高钢液的冶炼速度做好准备。

2.装 料

炼钢理论和实践证明,炉料的堆密度与熔炼时间、电耗有着直接关系,而合适的堆密度则是靠合适的炉料配比和正确的装料方式来保证。如果炉料的块度配比或装料方式不当,不仅不能使炉料及时熔塌,而且还容易形成炉料的“搭棚”,严重时会造成穿炉事故。因此,应装料重视。

一般情况下,大、中、小金属炉料配比按35%~45%∶45%~50%∶15%~25% 进行控制,炉料的块度大小(尺寸和重量)由炉子的具体容量而定。

装料过程中,首先要检查设备及供水系统是否完好,发现问题及时处理;仔细检查并认真清理坩埚;检查炉料是否符合配料单上的要求,确认无误后即可装料。其次在坩埚底部装入炉料占2%~5% 的底渣,其成分为石灰75%,萤石25%。底渣的作用是熔化后覆盖在钢液面上,保护合金元素不被氧化,并起到脱硫作用。底部和下部炉料堆积密度越大越好,上部应松动一些,以防“架桥”。底部应装入易于熔化的炉料,如高、中碳钢,高碳铬铁,锰铁,硅铁等;中部装入熔点较高的难熔炉料如钼铁、钨铁、工业纯铁等;上部为钢料。采用返回料熔炼时,大块料放在中下部,小块料放在底部和大块料中间,车屑等碎料待熔化后加入。1 t 以下的炉子渣料块度为:石灰 10~30 mm,萤石块度小于石灰的块度。

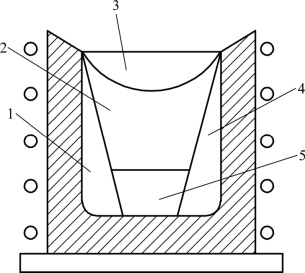

感应电炉坩埚的温度分布如图3.27 所示。合理的布料原则是:在坩埚底部加小块料;小块料上加难熔的铁合金(如钼铁、镍板等),上面加中块料;坩埚边缘部位加大块料,并在大块料的缝隙内填塞小块料。料应装得密实,以利于透磁、导电,尽快形成熔池。有时为尽快形成熔池,可在炉底铺放一定数量的生铁。

图3.27 感应电炉坩埚的温度分布

1、4—高温区;2、5—较高温区;3—低温区。

在装料前,首先应清理净坩埚内残钢残渣,并检查炉衬,局部侵蚀严重处可用细颗粒耐火材料以少许液体粘接剂调和修补。坩埚内有小纵裂纹一般可继续使用,但由于横裂纹在冶炼中受到炉料重力作用会继续扩大,极易引起漏钢事故,所以应根据情况决定是否继续冶炼。

要根据金属料的熔点及坩埚内温度分布合理装料。不易氧化的难熔炉料应装在坩埚壁四周的高温区和坩埚中、下部的较高温区,易氧化炉料应在冶炼过程中陆续加入,易挥发炉料一般可待炉料基本熔化后加入熔池。应在炉底部位装一些熔点较低的小块炉料,使尽快形成熔池,以利于整个炉料的熔化。

装料情况对于熔化速度影响极大,为保证快速熔化,坩埚中炉料应装得尽量密实,这就要求大小料块搭配装入。装料应“下紧上松”,以免发生“架桥”和便于捅料。为了早期成渣覆盖钢液,在装料前可在坩埚底部加入少许造渣材料,也可以先在坩埚底部加入一些小块金属料,然后再加造渣材料,这样就可以防止坩埚底部越炼越高。

3.钢液的熔炼操作

1)熔化期

装料完毕后,送电熔化。熔化期的主要任务是使炉料迅速熔化,脱硫和减少合金元素的损失。熔化期的主要反应有碳、硅和锰的氧化及脱硫反应。

炉料熔化期在整个冶炼过程中占用时间长(一般占 2/3 以上),且伴随着金属熔池的氧化和吸气。为加快冶炼速度,保证冶炼工作的质量,在整个熔化过程中要不断调整电容,保证较高的功率因素,在熔化期应尽量增大功率快速熔化,以减少熔池的氧化、吸气和提高生产率。在熔化过程中应防止坩埚上部熔料焊接的“架桥”现象,“架桥”会使下部已溶化的钢液过热,从而增加吸气和合金元素烧损,延长熔化时间,因此应当极力避免。加强捅料操作,对于缩短熔化期,防止“架桥”现象是很有效的措施。为减少金属氧化和精炼工作创造条件,熔化期应及时往炉内加入造渣材料,时刻注意不要露出钢液,这样,在炉料熔清后,即已形成流动性良好的炉渣。

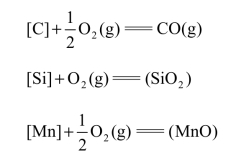

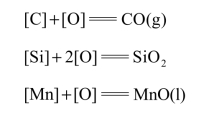

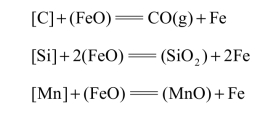

(1)碳、硅、锰的氧化方式。

在大气中氧的直接氧化:

钢液中的氧直接氧化:

炉渣中氧化铁的间接氧化:

(2)脱硫反应。

钢液中的FeS 进入炉渣:

![]()

炉渣中的FeS 与CaO 相互作用:

![]()

熔清后,将含有硫化钙的炉渣除去,即实现了脱硫的目的。炉料熔清预脱氧后,进行炉前分析,分析项目主要有C,Si,Mn,P,S。用样杯取样时,应在杯中加入少量铝粉,以免钢液氧化影响分析结果。

2)精炼期(还原期)

(1)调整好熔渣成分,有效脱氧。

熔化期的渣主要由氧化钙和氟化钙组成,有坩埚材料熔入的氧化镁等。为了更好地完成精炼任务,还原渣中必须加入萤石、石英砂、粘土砖碎块等,调整炉渣成分,改善其流动性。熔渣调好后,可进行扩散脱氧。脱氧剂的选择是以不影响钢液成分及成本低廉为原则。使用扩散脱氧剂时,应注意炉渣的流动性要好,熔炼温度要适当,不可过高或过低,脱氧剂均匀地、定期地加入渣层,脱氧剂在使用前应严格烘烤,使用铝-石灰粉时,在600°C 烘烤 1~2 h,硅铁或硅钙粉烘烤温度为 200°C。扩散脱氧时间一般为 15~20 min。为加快脱氧速度,可同时采用沉淀脱氧。脱氧结束后,进行钢合金化。

冶炼过程脱氧技术:冶炼过程脱氧是感应炉冶炼中最重要的任务之一。感应炉冶炼合金采用扩散脱氧与沉淀脱氧相结合的综合脱氧法。感应炉冶炼使用的扩散脱氧剂有C 粉或电石粉、Fe-Si 粉、Al 粉、Si-Ca 粉、Al-CaO 等。实践表明,C 粉、Fe-Si 粉只有在金属不怕增碳或增硅时才能使用;Fe-Si 粉和Al 粉单独使用时,不及Si-Ca 粉和Al-CaO 效果好。为保证脱氧效果,应适当控制金属液温度,温度太低扩散脱氧反应不易进行。脱氧剂应分批均匀地撒在渣面上,加入后,轻轻“点渣”加速反应进行。反应未完,不要搅动金属液。

感应炉冶炼使用的沉淀脱氧剂有Al 块、Ti 块、Al-Mg、Ni-B、Al-Ba、Si-Ca、金属Ce、金属Ca 等。往炉内插沉淀脱氧剂时,应沿坩埚壁插入,电磁搅拌力将脱氧剂带向熔池深处。应当指出,从脱氧反应来看,脱氧剂量越多,越有利于脱氧进行的完全。但在一定冶炼设备、冶炼工艺条件下,脱氧只能达到一定的水平,也就是说,只能最大限度地降低氧,而不能彻底地去除氧。这一方面是由于任何脱氧剂的脱氧能力都是有限度的,另一方面是钢渣之间也存在着氧的平衡问题,此外还有耐火材料的作用,空气的氧化等,因此加入过量的脱氧剂,不但增加脱氧剂的消耗,也达不到预期的效果,反而增加钢中的杂质含量,甚至影响合金成分,所以应当根据所炼钢种和生产实践经验,确定适量的脱氧剂。

感应炉冶炼中,一般情况下,扩散脱氧剂用量占装入量ω 为:Al-CaO 0.4%~0.6%;Si-Ca粉0.2%~0.4%;Fe-Si 粉0.3%~0.5%;Al 粉0.1%~0.3%。一般情况下,沉淀脱氧剂用量占装入量ω 为:Al 块0.05%~0.1%;Al-Ba 块0.1%~0.2 %;Si-Ca 块0.04%~0.2%。

(2)钢液的合金化。

为了使钢液中各元素的含量达到所炼钢种要求的成分范围,向钢中加入所需元素的铁合金或金属的操作称为合金化,合金元素大多在精炼期加入,也有在装料时加入,在精炼期调整。个别元素加在盛钢桶中。

钢液合金化时,加入合金的时间应遵循下列原则:

① 合金元素的化学稳定性,即合金元素与氧的亲和力,是合金化时起决定作用的因素,要首先予以考虑。即元素与氧亲和力比铁大的元素要晚加,与氧亲和力小的元素可早加。

② 合金的熔点和密度。熔点高、密度大的合金要早加,熔点低、密度小的合金可晚加。

③ 合金的加入量,同一合金加入量多时要适当早加,合金加入量少时可晚加。

根据上述原则一些合金元素的加入时间如下:

① Ni、Co、Cu 等元素在炼钢过程中不会被氧化,故可在装料中配入。

② W、Mo 和氧亲和力比较小,且熔点高,密度大,应早加,熔化法在装料时配入,氧化法在精炼初加入,有利于合金的熔化及均匀成分。

③ Mn、Cr 和氧的亲和力大于铁,在精炼期加入。

④ V 与氧的亲和力较强,在钢液和炉渣脱氧良好的情况下加入。

⑤ Al、Ti 是极易氧化的元素,加入前钢液必须脱氧良好,炉渣碱度适当,在出钢前2~3 min 加入炉内。

⑥ 微量活泼元素B 在加Al 后加入炉内,也可加在盛钢桶中。

⑦ 稀土元素在加Al 终脱氧后加入炉内,也可加在盛钢桶中。

影响合金回收率的因素有以下几点:

① 钢液的含氧量。钢液的含氧量直接影响合金元素的烧损,钢液含氧量高,合金回收率低,因此合金加入前钢液要进行脱氧。炉渣中FeO 含量是衡量钢液中含氧量的标志,渣中FeO 含量高合金回收率低。

② 炉渣的黏度和渣量。有些铁合金的密度比铁小,加入炉内后浮在渣-钢界面上,如炉渣过于黏稠或渣量过大,不利于合金元素进入钢液,而降低合金元素的回收率。

③ 炉渣的碱度。Al、Ti、B、稀土元素等与氧亲和力特别大的元素合金化时,炉渣的碱度影响它们的回收率。这些元素可以还原渣中的SiO2等氧化物,这些元素被消耗一部分,而导致合金回收率降低,碱度高渣中SiO2被还原得少,碱度低渣中SiO2易被还原,故碱度高Al、Ti、B、稀土元素的回收率高,碱度低它们的回收率低。

④ 合金元素的加入量。合金加入量大回收率高,合金加入量小回收率低。

⑤ 坩埚的材质。酸性坩埚冶炼含Al、Ti 钢时,Al、Ti 的烧损大,回收率比碱性坩埚低,酸性坩埚中锰的回收率也比碱性坩埚低。

⑥ 钢液的温度。钢液的温度高合金烧损大,回收率低。

一方面加入不能随炉装入的活泼元素,如Al,Ti,Zr,V,B,Re 等,另一方面调整随炉装入的合金成分。在合金化开始时,要求钢液中[O]、[N]、[S]的含量尽可能低,温度达到出钢温度,如果加入较多的Al、Ti,可比要求的出钢温度低20~40°C。合金元素的加入顺序一般是易氧化的后加入,有特殊要求的可灵活加入。合金元素可在炉内加入,也可在盛钢桶或钢锭模中加入,应根据实际情况而定,以完全熔化、分布均匀为目的。

出钢前,要保证钢液的成分合格,对大容量感应炉通过盛钢桶浇注时,在出钢过程中钢液成分会发生变化,要制订出钢前的成分控制范围。

当化学成分合格,钢液脱氧良好,温度合适即可进行钢浇注。

4.合理的炉前操作技术

(1)控制后续炉料的每次加入量,采用少量、多次的加料方式,尽可能不使钢液温度降得太多,造成结壳。一般每次加料重量为炉内钢液量的30% 左右。

(2)勤观察,勤捣料,不允许炉内出现“搭棚”。

(3)及时在钢液表面覆加保温材料,减少热量损失,要求保温材料覆盖钢液面的 80%以上。

(4)未加入炉内的炉料,放在炉边或炉台上,进行预热烘烤。

(5)采用热炉,连续生产。

(6)每次出炉后,炉内预留起熔块,为下次开炉做好准备。

5.原始操作记录

操作记录是反映生产活动,是操作水平、企业管理水平的重要标志,为提高产品质量、工艺改革及进行质量分析提供有效的数据。

操作记录应包括以下内容:

(1)开炉前后检查坩埚尺寸变化,是否存在裂纹或局部损坏,各电器设备的可靠性,冷却水路是否畅通。

(2)装料操作。大、中、小炉料的配比及炉内安放位置,生铁用量。

(3)供电。记录整个熔炼过程中的供电制度。

(4)冶炼操作。每次炉料加入量、取样时间、炉前化验成分、铁合金加入量、出钢时间、出钢温度及操作过程出现的故障。

(三)中频感应炉熔炼用渣(https://www.xing528.com)

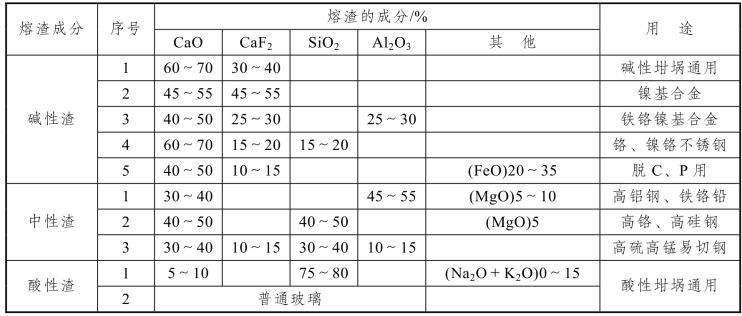

尽管感应炉熔炼时,熔渣温度低、渣量少,但渣对感应熔炼是必不可少的。它保护钢液、减少大气污染,减少钢液热辐射损失,利用渣脱氧、脱硫、脱碳、去夹杂等。感应炉熔炼金用的碱性渣、中性渣和酸性渣成分见表3.2。但实际成分比表中复杂,应根据不同熔炼特点进行调整。感应炉熔炼用的造渣材料包括石灰、萤石、石英砂等。

表3.2 感应炉用渣的成分

1.渣 系

感应炉冶炼根据冶炼方法的不同和冶炼钢种的不同而采用不同渣系的炉渣。

(1)碱性冶炼法一般通用CaO-CaF2系碱性渣(CaO 60%~70%,CaF230%~40%)。

(2)酸性冶炼法一般通用普通窗玻璃碎片造酸性渣。

(3)冶炼高铝钢用CaO-Al2O3系中性渣。

(4)冶炼高硅钢用CaO-SiO2系中性渣。

(5)冶炼高温合金用CaO-CaF2系碱性渣。

(6)冶炼高铝合金可用食盐或冰晶石造渣。

2.造渣方法

感应炉熔炼的造渣方法有单渣法和双渣法。

(1)单渣法是从熔化到出钢不换渣。它适用于熔化法,便于回收渣中的合金元素,节能和节约时间。缺点是脱硫能力差。

(2)双渣法是熔清后除渣,然后另造新渣,直到出钢。双渣法渣量大,吸收的杂质与非金属夹杂物数量多,有利脱硫。缺点是延长了熔炼时间,增加了电耗。不能充分回收渣中的合金元素。

3.造渣技术

感应炉冶炼由于炉渣温度低,选择炉渣应特别注意选用低熔点、流动性良好的炉渣。酸性坩埚冶炼时多用普通窗玻璃造渣。在碱性坩埚中,造渣材料可用 CaO 55%~65%,CaF238%~40%,MgO 5%~7%或CaO 70%,CaF230%;冶炼S、P 规格较宽而不含Al、Ti 的钢中,可造CaO 45%,CaF210%,火砖粉40%,MgO 5% 的中性渣,此渣熔点低,反应快,侵蚀性不强,坩埚寿命长;冶炼过程中,应随时调整炉渣,造成的渣子应非常活跃,有一定的黏度。炉渣太粘,精炼反应进行不好,而炉渣过稀,金属液吸气量增加,又会加剧坩埚的侵蚀,这对冶炼工作都是不利的。

感应炉精炼期渣量要适量,应能覆盖钢液。渣量过少,不能充分覆盖钢液,而使钢液吸气,和被空气氧化,渣量过多,则增大热能消耗和金属损失。感应炉坩埚中钢液的深度和直径的比值较大,可以减少渣量,但由于电磁力作用产生驼峰现象,使中部钢液凸起,又需增加渣量,实际生产中感应炉精炼期渣量一般控制在钢液量的 2%~3%。当脱硫任务重时,可适当增加渣量。

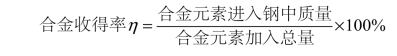

(四)合金加入量计算

1.合金元素收得率

用于合金化的合金元素,加入钢中后,其中有一部分与钢液中的氧发生脱氧反应,一部分与炉渣中氧化铁发生反应,生成氧化物而被消耗掉,其余部分为钢液所吸收,成为钢的合金成分,被钢液吸收的合金元素的重量与该元素加入总量之比称为合金收得率。

影响合金收得率的因素:

(1)钢液的含氧量。钢液的含氧量直接影响合金元素的烧损。钢液含氧量高,合金收得率低,因此合金加入前钢液要进行脱氧。炉渣中FeO 含量是衡量钢液中含氧量的标志,渣中FeO 含量高合金收得率低。

(2)炉渣的黏度和渣量。有些铁合金的密度比铁小,加入炉内后浮在渣-钢界面上,如炉渣过于黏稠或渣量过大,不利于合金元素进入钢液,从而降低合金元素的回收率。

(3)炉渣的碱度。Al、Ti、B、稀土元素等与氧亲和力特别大的元素合金化时,炉渣的碱度影响它们的回收率。这些元素可以还原渣中的SiO2等氧化物,这些元素被消耗一部分,而导致合金回收率降低,碱度高渣中 SiO2被还原得少,碱度低渣中 SiO2易被还原,故碱度高Al、Ti、B、稀土元素的回收率高,碱度低它们的回收率低。

(4)合金元素的加入量。合金加入量大回收率高,合金加入量小回收率低。

(5)坩埚的材质。酸性坩埚冶炼含Al、Ti 钢时,Al、Ti 的烧损大,回收率比碱性坩埚低,酸性坩埚中锰的回收率也比碱性坩埚低。

(6)钢液的温度。钢液的温度高合金烧损大,回收率低。

由于使用坩埚的不同,铁合金的加入时间及合金元素收得率也不相同。表 3.3 分别列出了碱性和中性电炉采用不氧化法工艺时的铁合金加入时间及合金元素收得率。

表3.3 碱、中性电炉不氧化法的铁合金加入时间及收得率

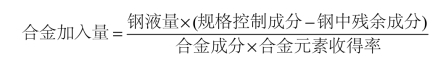

2.合金加入量计算方法

(1)单元素低合金(<4%)加入量的计算。当合金加入量少时,可不计铁合金料加入后使钢液增重产生的影响。

例:冶炼 45 钢,出钢量为 25 800 kg,钢中残锰量为 0.15%,控制含锰量为 0.65%,锰铁含锰量68%,锰铁中锰收得率为98%,求锰铁加入量。

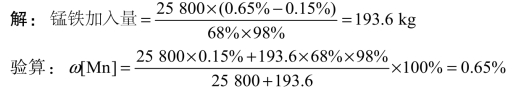

(2)单元素高合金(≥4%)加入量的计算。由于铁合金加入量大,加入后钢液明显增重,故应考虑钢液增重产生的影响。此计算式(减本身法)为:

在实际生产中合金加入量在 2% 以上时应按高合金加入量计算,本式也适用于低合金加入量的计算。

例:冶炼1Cr13 不锈钢,钢液量为10 000 kg,炉中含铬量为10%,控制含铬量为13%,铬铁含铬量为65%,铬收得率为96%,求铬铁加入量。

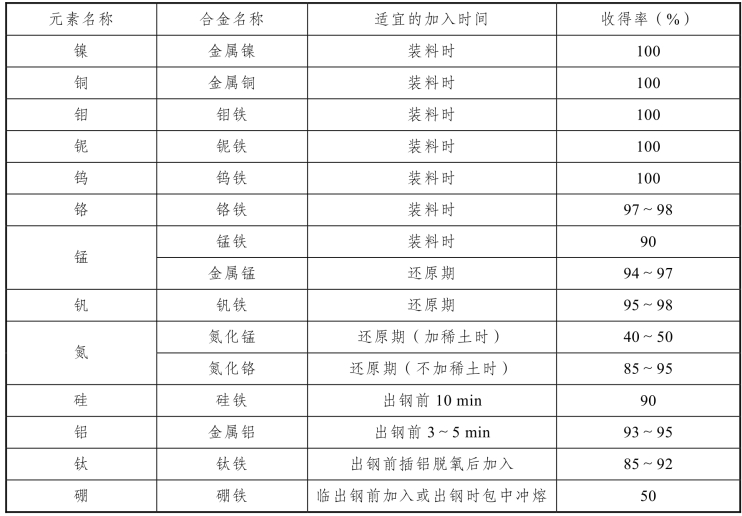

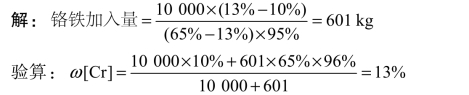

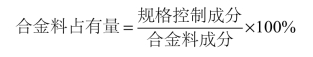

(3)多元素高合金加入量的计算。加入的合金元素在两种或两种以上,合金成分的总量已达到中、高合金的范围,加入一种合金元素对其他元素在钢中的含量都有影响,采用简单的分别计算是达不到要求的。现场常用补加系数法进行计算。

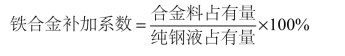

调整某一钢种化学成分时,铁合金补加系数是:单位质量的不含合金元素的钢水,在用该成分的铁合金化成该钢种要求成分时,所应加入的铁合金量。

补加系数法计算共分6 步:

① 求炉内钢液量:钢液量=装料量×收得率%,其中收得率为95%~97%。

② 求加入合金料初步用量和初步总用量。

③ 求合金料比分。把化学成分规格含量,换成相应合金料占有百分数:

④ 求纯钢液比分——补加系数:

![]()

⑤ 求补加量:用单元素低合金公式分别求出各种铁合金的补加量。

⑥ 求合金料用量及总用量。

3.精炼期合金元素高出规格时处理方法

感应炉炼钢精炼期钢液中合金元素高出规格时采取冲淡法调整。在仔细计算后,补加工业纯铁,增加钢液量,并相应地补加其他合金元素,拉低该合金元素含量至规格以内。

(五)常见问题的处理及预防

在生产过程中,可能会出现各种问题,从而影响正常生产的顺利进行,因此必须及时予以处理。

1.炉前化学成分超标

处理化学成分超标,首先要计算出所需要补加的铁合金重量,然后加入炉内。如果此时炉内钢液已满,则需要先倒出相应的钢液,然后再加入需补加的合金。但同时还要考虑因补加合金或炉料而对炉内钢液其他成分的影响,并采取相应的措施,确保炉内钢液成分满足要求。

2.炉料搭棚

(1)处理方法。

用工具挑开或捣断搭棚的金属炉料;用气割枪割断搭棚的金属炉料;倾斜电炉炉体使已熔金属料至搭棚处,逐步熔化。

(2)预防措施。

生产前,对大、长型废钢和轻薄料以及铁合金预先处理,方便下料;装料时,合理搭配大、中、小炉料配比,保证炉料顺利熔塌;加料时勤捣料,使炉料顺利入炉。

3.钢液结壳

钢液结壳是由于操作不当造成的,并且十分危险,如不迅速处理,会造成重大事故。钢液结壳一般分为轻度结壳和严重结壳两种。

(1)处理方法。

钢液轻度结壳时,可用工具将结壳层捣开,再将结壳推入炉内。处理严重结壳时,首先用工具将结壳层捣开或用气割枪割开,然后倾斜电炉炉体使已熔钢液至金属结壳处,利用已熔钢液逐步熔化。

(2)预防措施。

每次加料量不允许加得太多,以防止炉内钢液温度降得太快,而造成钢液结壳;避免在操作过程中出现较长时间的低功率操作。

4.座 炉

座炉是因冶炼过程意外停电造成的。根据冶炼时炉内钢液的高度,通常将座炉分为两类:一般座炉和严重座炉。前者指炉内座炉钢液高度低于坩埚高度 70%,其特征为表面结壳现象较轻,结壳层较薄,可用工具捣开。后者是指炉内座炉钢液高度大于坩埚高度70%,其特征为表面结壳现象较重,结壳层较厚。

(1)处理方法。

① 采用逐步升温工艺处理。坩埚使用前期或中期出现的座炉,其工艺要点是:充分利用晶闸管感应电炉具有重载启动的特点,在初始功率的选择上及每一功率段保持时间的确定上,应充分考虑炉衬的膨胀状况,使炉衬的膨胀基本上接近座炉钢块的膨胀速率。在达到较高功率段时,应适当延长该功率段的保持时间,使坩埚上的缝隙减少,直至消失。然后才允许进一步提高送电功率,最后将炉料熔化。

② 对坩埚使用到后期出现的座炉,由于此时炉衬较薄,从安全生产考虑,宜打掉炉衬,取出金属料块。

(2)预防措施。

防止冶炼过程中意外停电。

5.穿 炉

(1)处理方法。

断电并迅速倒出炉内钢液。

(2)预防措施。

生产中勤观察炉衬状况,尤其是炉子使用到后期时,一旦炉衬出现亮红,应立即停炉;每次停炉后,对炉衬被侵蚀严重的部位进行修补;安装报警系统。

6.冷却水不通

(1)处理方法。

① 控制系统冷却水不通。立即停炉,用压缩空气将其清理畅通,同时向炉内撒加保温材料以覆盖钢液,减小钢液结壳的严重程度,待管路畅通后,继续开炉生产。

② 感应圈内冷却水不通。立即停炉,倒掉炉内钢液,待炉体冷却后,用压缩空气或稀酸溶液将其清理畅通。

(2)预防措施。

平时注意观察各冷却管路中冷却水的流量变化;定期用压缩空气或稀酸溶液进行清理,保持其畅通;保持冷却水的清洁和干净;对硬水进行软化处理。

7.水泵无法运转

(1)处理方法。

迅速启动备用水泵,继续开炉生产。若无备用水泵,则应断电停炉,倾出炉内钢液,同时打开备用冷却水箱阀门,冷却炉体。

(2)预防措施。

对水泵应经常维护和保养。

8.电动倾炉机构失灵

(1)处理方法。

采用手动倾炉机构,待生产结束后,对其进行修理。

(2)预防措施。

平时应经常维护和保养,生产前检查各电器开关的灵敏性。

9.浇包包壁出现亮红

(1)处理方法。

迅速将包内钢液浇注完毕或倒掉,用修补料趁热对亮红处进行修补后,方可继续使用。待浇注完毕后,再做进一步的处理。

(2)预防措施。

生产前对浇包包衬减薄处予以修补;出钢过程中,避免钢液反复冲刷浇包包壁的某一区域。

10.穿 包

(1)处理方法。

倒掉包内钢液,使用新包进行生产。

(2)预防措施。

生产前对浇包包衬减薄处予以修补;出钢过程中,避免钢液反复冲刷浇包包壁的某一区域。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。