如图14.4 所示,弹簧节距为p,自由状态下弹簧长度H0,各圈之间有一定的间距。弹簧两端各有0.75~1.25 圈与弹簧座相接触的支承圈,俗称死圈,死圈不参与弹簧变形,其端面应与弹簧轴线垂直。

弹簧在工作前,通常受预压缩力Fmin,以使其可靠地固定在安装位置上。力Fmin称为弹簧的最小载荷。在最小载荷Fmin作用下,弹簧的长度为H1,弹簧的压缩量为λmin。当弹簧达到最大工作载荷Fmax时,弹簧压缩量增至λmax,弹簧长度从H1 减至H2,λmax与λmin之差即为弹簧的工作行程h。Flim是弹簧的极限载荷,即在Flim作用下弹簧丝内的应力达到了弹簧材料的屈服极限,这时相应的弹簧长度为H3,压缩量为λlim。

弹簧的最小载荷通常取Fmin=(0.1~0.5)Fmax。实际应用过程中,一般不希望弹簧失去其线性特性,故最大载荷小于极限载荷,通常满足Fmax≤0.8 Flim。

(1)强度计算

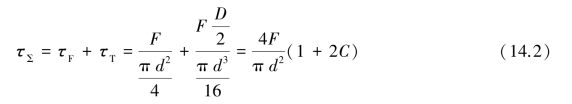

现在对如图14.5 所示圆形截面弹簧丝的压缩弹簧承受轴向载荷F 的情况进行分析。

图14.4 圆柱螺旋压墙弹簧的特性曲线

由图14.5(a)可知,由于弹簧丝具有升角α,故通过弹簧轴线的截面上,弹簧丝的截面A—A 呈椭圆形,该截面上作用着力F 及扭矩T=FD/2。因此,在弹簧丝的法向截面B—B 上则作用有横向力F cos α、轴向力F sin α、弯矩M=T sin α 及扭矩T′=T cos α。

弹簧中径D 与簧丝直径d 之比,称为旋绕比C(又称弹簧指数),即C=D/d。当其他条件相同时,C 值越小,弹簧丝内、外侧的应力差越悬殊,材料利用率越低;反之,C 值过大,应力过小,弹簧卷制后将有显著回弹,加工误差大。因此,通常C=4 ~14,不同簧丝直径推荐用旋绕比参照表14.6 选用。

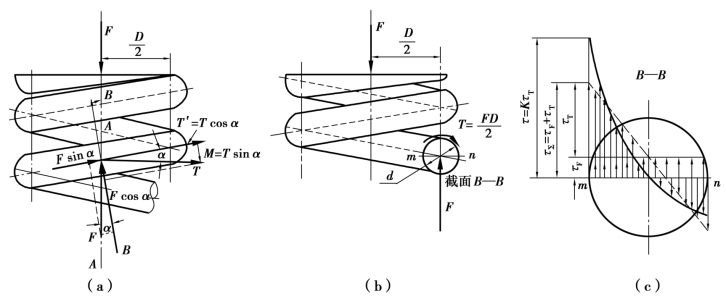

根据理论推导,在轴向压力F 作用下,压缩弹簧的最大切应力可按式(14.2)计算。

由于弹簧的螺旋升角一般取为α=5°~9°,故sin α≈0;cos α≈1(见图14.5(b)),则截面B—B 上的应力(见图14.5(c))可近似地取为

图14.5 圆柱螺旋压缩弹簧的受力及应力分析

表14.6 常用旋绕比C 值

弹簧丝内侧的最大应力及强度条件可表示为

![]()

式中,弹簧曲度系数K 对于圆截面弹簧丝可计算为

(https://www.xing528.com)

(https://www.xing528.com)

在求圆弹簧丝直径d 时,应以Fmax替F,并以D=Cd 代入式(14.3),得到

式中,许用切应力[![]() ]可根据弹簧材料和工作特点选取。

]可根据弹簧材料和工作特点选取。

在用式(14.3)计算时,因旋绕比C 和许用切应力[![]() ]均与簧丝直径d 有关。常用试算的方法,求弹簧丝的直径。

]均与簧丝直径d 有关。常用试算的方法,求弹簧丝的直径。

(2)刚度计算

设计弹簧时,强度计算的目的在于确定弹簧中径D 和簧丝直径d,而刚度计算的目的在于确定弹簧的圈数。

当压缩弹簧承受轴向压力时,在圆形簧丝截面上作用有转矩T,从而产生扭转变形(见图14.5)。经积分推导,得到圆形弹簧丝螺旋弹簧承受载荷F 后所产生的变形量

式中 n——弹簧的有效工作圈数;

G——弹簧材料的切变模量,MPa,见表14.2。

利用式(14.6),可求出所需的弹簧有效圈数为

使弹簧产生单位变形所需的载荷kF,称为弹簧刚度,即

弹簧刚度是表征弹簧性能的主要参数之一。它表示使弹簧产生单位变形时所需的力,刚度越大,需要的力越大,则弹簧的弹力就越大。但影响弹簧刚度的因素很多,从式(14.8)可知,kF与C 的3 次方成反比,即C 值对kF的影响很大。因此,合理地选择C 值就能控制弹簧的弹力。另外,kF 还与G、d、n 有关。在调整弹簧刚度kF 时,应综合考虑这些因素的影响。

(3)稳定性计算

当压缩弹簧的圈数较多时,还应校验其稳定性指标,即高径比b=H0/D。在高径比b 值较大的情况下,当压力达到一定值时,弹簧会突然发生侧向弯曲的现象,使弹簧刚度突然降低,这种现象称为弹簧的失稳,这是弹簧正常工作所不允许的。

压缩弹簧的稳定性与弹簧两端的支承方式有关。为了保证弹簧不失稳,一般需要满足以下条件:弹簧两端均为回转端时,b≤2.6;当弹簧一端同定、一端回转时,b≤3.7;当弹簧两端均同定时,b≤5.3。若b 不能满足要求,为了保证弹簧的稳定性,应在弹簧外侧加导向套或在弹簧内侧加导向杆。

(4)结构尺寸计算

压缩弹簧在最大载荷下应留有少量间隙δ,以免各圈彼此接触,通常取δ≥0.1d。压缩弹簧的结构尺寸计算可参考相关资料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。