进行轴的强度计算时,应根据轴的受载及应力的具体情况,采取相应的计算方法,选取相应的许用应力、对于仅(或主要)承受转矩的轴(传动轴),应按扭转强度条件计算;对于仅承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受转矩的轴(转轴),应按弯扭合成强度条件计算,必要时还应按疲劳强度条件进行精确校核。下面介绍几种常用的计算方法。

(1)按扭转强度计算

扭转强度法是只按轴所受的转矩来计算轴的强度,主要适用于传动轴或不太重要的轴的强度计算。在进行轴的结构设计时,也常用于估算轴的最小直径。

对于传递转矩的圆截面实心轴,其扭转强度条件为

式中 ![]() ——转矩T(N·mm)在轴上产生的扭剪应力,MPa;

——转矩T(N·mm)在轴上产生的扭剪应力,MPa;

[![]() ]——材料的许用剪切应力,MPa;

]——材料的许用剪切应力,MPa;

P——轴所传递的功率,kW;

WT——抗扭截面系数,mm3,对圆截轴 ;

;

N——轴的转速,r/min;

D——轴的直径,mm。

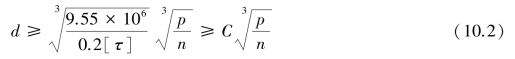

上式可用作传动轴强度计算,也可用于初步估算转轴最细部分直径,但必须把轴的许用扭剪应力[![]() ]适当降低,其值查表10.2,以补偿弯矩对轴强度的影响。将降低后的许用应力代入上式,可得轴设计公式为

]适当降低,其值查表10.2,以补偿弯矩对轴强度的影响。将降低后的许用应力代入上式,可得轴设计公式为

式中 C——由轴的材料和承载情况确定的常数,见表10.2。

表10.2 常用材料的[ ]值和C 值

]值和C 值

注:当作用在轴上的弯矩比传递的转矩小或只传递转矩时,C 取较小值;否则,取较大值。

按式(10.2)计算得到的直径,一般作为轴的最小直径。如果在该处有键槽,则应考虑它对轴的削弱程度。一般,有一个键槽直径增加5%,两个键槽直径增大10%,最后需要将轴径圆整为标准值。

(2)按弯扭合成进行强度计算

轴的结构设计完成后,根据轴的几何尺寸和形状就完全可确定轴上载荷的大小、方向及作用点和轴的支点位置,从而可求出支反力及弯矩。此时,可按弯扭合成强度条件进行计算。一般的轴用这种方法计算即可。具体的计算步骤如下:

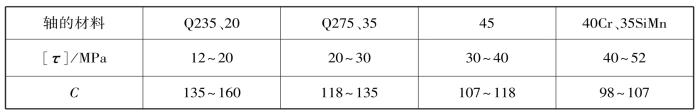

1)作出轴的计算简图(即建立力学模型)

即画出轴的受力计算简图,标出各作用力的大小、方向和作用点的位置。画简图时,应注意以下问题:进行强度计算时,通常把轴视作一简支梁,轴上支反力的作用点由轴承的类型和布置方式有关,可按图10.24 来确定。其中,图10.24(b)中的a 值可通过查滚动轴承样本或手册来确定。而图10.24(d)中的e 值与滑动轴承的宽度B 和内径d 有关。当B≤d 时,e=0.5B;当B>d 时,e=0.5d,但不应小于(0.25 ~0.35)B;对于调心轴承,取e=0.5l。作用在轴上零件的载荷,一般按集中载荷考虑,其作用点取为零件轮缘宽度的中点,如图10.24(e)所示。作用于轴上的转矩,也可简化为从传动零件(如联轴器)轮毂宽度中点算起的转矩。

图10.24 轴的支反力作用点和受力简化

在作计算简图时,应先求出轴上受力零件的载荷(若为空间力系,应把空间力分解为圆周力、径向力和轴向力,然后把它们全部转化到轴上),并将其分解为水平分力和垂直分力,如图10.25(a)所示。然后求出各支承处的水平反力FNH。和垂直反力FNV(轴向反力可表示在适当的面上,图10.25(c)是表示在垂直面上,故标以![]() )。

)。

2)计算弯矩、作弯矩图

按上述受力计算简图,分别按水平面和垂直面计算各力产生的弯矩,按计算结果绘出水平面弯矩MH 图(见图10.25(b))和垂直面弯矩MV 图(见图10.25(c))。

图10.25 轴的载荷分析图

3)作合成弯矩图

计算出合成弯矩![]() ,绘出合成弯矩图(见图10.25(d))。

,绘出合成弯矩图(见图10.25(d))。

4)作转矩图

计算转矩(T),并画出转矩图,如图10.25(e)所示。

5)计算当量弯矩,确定危险截面

计算出轴所受的转矩和弯矩后,即可对轴的危险截面(指发生破坏可能性最大的截面,计算当量弯矩![]() 。

。

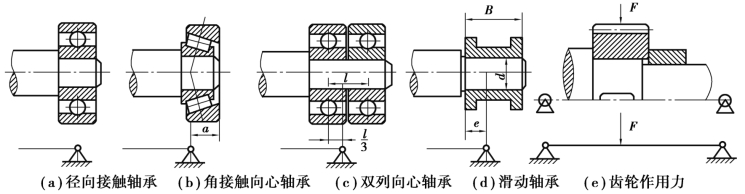

6)按弯扭组合强度校核

对某些危险截面作弯扭合成强度校核计算。对于钢制轴,可按第三强度理论计算,强度条件为

(https://www.xing528.com)

(https://www.xing528.com)

由上式可推得轴设计公式为

式中 σe——当量应力,N/mm2;

Me——当量弯矩,N·mm;

W——轴计算截面的抗弯截面系数,mm2,计算公式见表10.3;

α——由扭转剪应力性质而定的折算系,α= 。

。

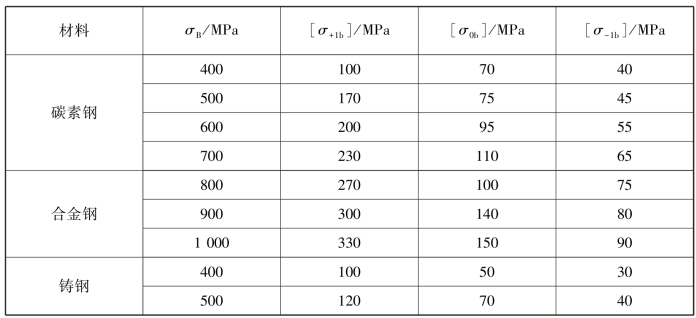

对于不变的转矩,取α≈0.3;对于脉动循环的转矩,取α≈0.6;对于对称循环的转矩,取α=1。如果单向回转的转矩,其变化规律不太清楚时,一般按照脉动变化的转矩处理。其中,[σ-1]b、[σ0]b、[σ+1]b 分别为对称循环、脉动循环及静应力状态下的许用弯曲应力,其值列于表10.4 中。

表10.3 抗弯、抗扭截面系数计算公式

表10.4 轴的许用弯曲应力

对于有键槽的截面,应将计算出的轴径加大5%左右。若计算出的轴径大于结构设计初步估算的轴径,则表明结构图中轴的强度不够,必须修改结构设计;若计算出的轴径小于结构设计的估算轴径,且相差不很大,一般就以结构设计的轴径为准。

对于一般工作条件下的转轴,按上述方法计算已足够精确。对于重载、尺寸受限制和重要的转轴,应采用更为精确的疲劳强度安全系数校核,其计算方法可查阅有关参考书。

(3)按疲劳强度安全系数校核

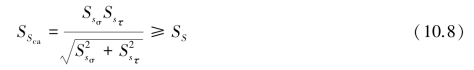

这种校核计算的实质在于确定变应力情况下轴的安全程度。在已知轴的外形、尺寸及载荷的基础上,即可通过分析确定出一个或几个危险截面(这时,不仅要考虑弯曲应力和扭转切应力的大小,而且要考虑应力集中和绝对尺寸等因素影响的程度),求出计算安全系数S,并应使其稍大于或至少等于设计安全系数S。采用安全系数法校核轴的疲劳强度时,其强度条件为

仅受法向应力时,应满足

仅受扭转切向应力时,应满足

以上诸式中的符号及有关数据已在第2章内说明,此处不再重复。设计安全系数值可按下述情况选取。

S=1.3~1.5,用于材料均匀,载荷与应力计算精确时。

S=1.5~1.8,用于材料不够均匀,计算精确度较低时。

S=1.8~2.5,用于材料均匀性及计算精确度很低,或轴的直径d>200 mm 时。

(4)按静强度条件进行校核

静强度校核的目的在于评定轴对塑性变形的抵抗能力。这对那些瞬时过载很大,或应力循环的不对称性较为严重的轴是很必要的。轴的静强度是根据轴上作用的最大瞬时载荷来校核的,静强度校核时的强度条件为

式中 ![]() ——危险截面静强度的计算安全系数;

——危险截面静强度的计算安全系数;

![]() ——只考虑弯矩和轴向力时的安全系数,见式(10.9);

——只考虑弯矩和轴向力时的安全系数,见式(10.9);

![]() ——只考虑扭矩时的安全系数,见式(10.10);

——只考虑扭矩时的安全系数,见式(10.10);

SS——按屈服强度的设计安全系数;SS=1.2~1.4,用于高塑性材料 制成的钢轴;SS=1.4~1.8,用于中等塑性材料

制成的钢轴;SS=1.4~1.8,用于中等塑性材料 制成的钢轴;SS=1.8 ~2,用于低塑性材料的钢轴;SS=2~3,用于铸造轴。

制成的钢轴;SS=1.8 ~2,用于低塑性材料的钢轴;SS=2~3,用于铸造轴。

式中 ![]() ——材料的抗弯和抗扭屈服极限,MPa,其中,

——材料的抗弯和抗扭屈服极限,MPa,其中,![]() =(0.55~0.62)σS;

=(0.55~0.62)σS;

Mmax、Tmax——轴的危险截面上所受的最大弯矩和最大扭矩,N·mm;

Famax——轴的危险截面上所受的最大轴向力,N;

A——轴的危险截面的面积,mm2;

W、WT——危险截面的抗弯和抗扭截面系数,mm3,见表10.5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。