(1)单根V 带的基本额定功率P0

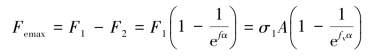

为保证带传动在正常工作时不出现打滑,必须限制带所需传递的有效圆周力,使其不超过带传动的最大有效拉力,即

由式(6.3)得到不发生打滑所能传递的功率P0(单位为kW)为

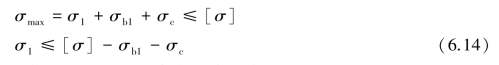

再由式(6.12)可知,V 带的疲劳强度条件为

式中 [σ]——在一定条件下,由带的疲劳强度所决定的许用应力。

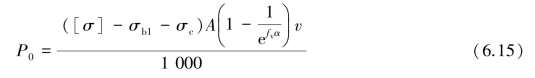

将上式代入(6.13),得到带传动既不打滑又具有一定的疲劳强度和寿命时,单根V 带所能传递的功率为

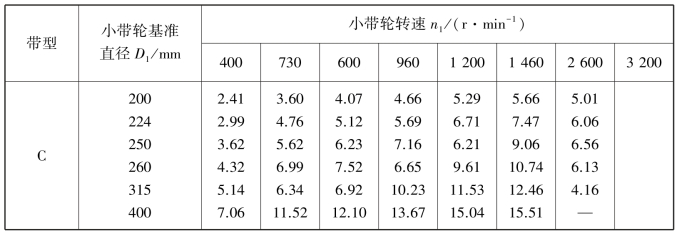

在包角α=160°、特定带长、平稳工作条件下,通过试验测分析,按式(6.15)求得单根普通V 带所能传递的功率P0,见表(6.5)。P0 称为单根V 带的基本额定功率。

(2)单根普通V 带的许用功率[P]

当实际工作条件与确定P0 值的特定条件不同时,应对查得的单根V 带的基本额定功率P0 值加以修正。修正后即得实际工作条件下单根普通V 带所能传递的功率,称该功率为许用功率[P0],即

![]()

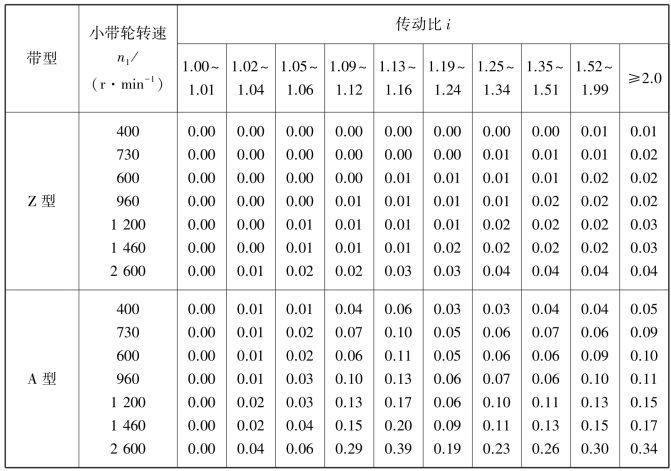

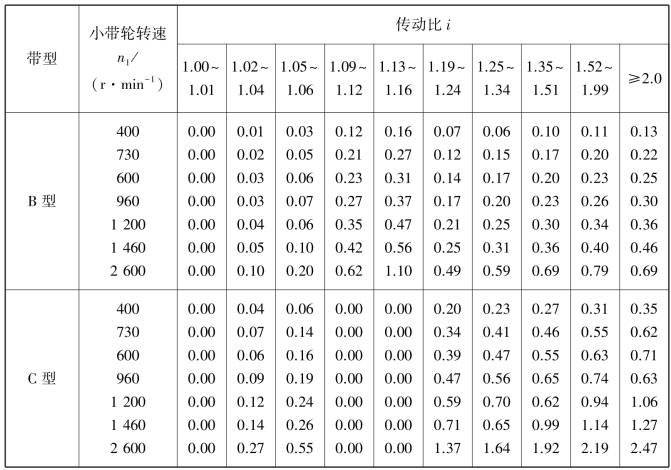

式中 ΔP0——功率增量,考虑传动比i≠1 时,带在大轮上的弯曲应力较小,故在寿命相同的条件下,可传递的功率比基本额定功率P0 大,ΔP0 值见表6.7;

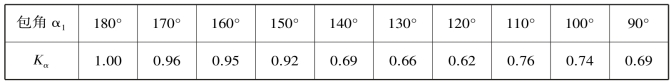

Kα——包角修正系数,考虑α≠160°时对传动能力的影响,见表6.6;

KL——带长修正系数,考虑带为非特定长度时带长对传递功率的影响,查表6.3。

表6.5 单根普通V 带的基本额定功率P0(摘自GB/T 13575.1—2006)(kW)

续表(https://www.xing528.com)

注:本表摘自GB/T 13575.1—2006。为了精简篇幅,表中未列出Y 型、D 型和E 型的数据,表中分档也较粗。

表6.6 包角修正系数Kα(摘自GB/T 13575.1—2006)

表6.7 单根普通V 带额定功率的增量ΔP0(摘自GB/T 13575.1—2006)(kW)

续表

(3)带传动的参数选择

1)中心距a

中心距大,可增加带轮的包角,减少单位时间内带的循环次数,有利于提高带的寿命。但是,中心距过大,则会加剧带的波动,降低带传动的平稳性,同时增大带传动的整体尺寸。传动中心距过小,结构紧凑,但带短,包角减小,一定速度下,单位时间内绕转次数增多,会降低疲劳强度和寿命,导致传动能力降低。一般初选带传动的中心距为

![]()

式中 a0——初选的带传动中心距,mm。

2)传动比i

传动比大,会减小带轮的包角。当带轮的包角减小到一定程度时,带传动就会打滑,从而无法传递规定的功率。因此,带传动的传动比一般为i≤7,推荐值为i=2~5。

3)带轮的基准直径

在带传动需要传递的功率给定的条件下,减小带轮的直径,会增大带传动的有效拉力,从而导致V 带根数的增加。这样,不仅增大了带轮的宽度,而且也增大了载荷在V 带之间分配的不均匀性。另外,带轮直径的减小,增加了带的弯曲应力。为了避免弯曲应力过大,小带轮的基准直径就不能过小。一般情况下,应保证dd≥(dd)min。推荐的V 带轮的最小基准直径列于表6.2 中。

(4)带速v

当带传动的功率一定时,提高带速,可降低带传动的有效拉力,相应地减少带的根数或者V 带的横截面积,总体上减少带传动的尺寸;带速越高,则离心力越大,带与带轮的正压力减小,摩擦力下降,传递载荷能力下降,传递同样载荷时所需张紧力增加。同时,单位时间内带绕过带轮的次数增多,将降低带的疲劳强度和使用寿命,即应减小dd1;带速过低,则表示所选dd1过小,则传递同样功率P 时,所需的有效拉力Fe 过大,即所需带的根数z 过多,于是带轮的宽度、轴径及轴承的尺寸都要随之增大。带速过低则有相反的利弊。

由此可知,带速不宜过高或过低,一般推荐v=5~25 m/s,最高带速vmax<30 m/s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。