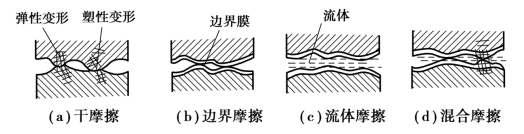

摩擦可分两大类:一类是发生在物质内部,阻碍分子间相对运动的内摩擦;另一类是当相互接触的两个物体发生相对滑动或有相对滑动的趋势时,在接触表面上产生的阻碍相对滑动的外摩擦。摩擦按物体的运动状态不同,可分为静摩擦和动摩擦。动摩擦又分为滑动摩擦和滚动摩擦。本节只着重讨论金属表面间的滑动摩擦。根据摩擦副表面间的润滑状态,将摩擦状态分为干摩擦、边界摩擦(边界润滑)、流体摩擦(流体润滑)及混合摩擦(混合润滑),如图3.1 所示。其中,边界摩擦和混合摩擦也称非液体摩擦。

图3.1 摩擦状态

(1)干摩擦

干摩擦是指表面间无任何润滑剂或保护膜的纯金属接触时的摩擦,如图3.1(a)所示。此时,摩擦阻力最大,金属间的摩擦系数f 为0.15 ~1.5,有大量的摩擦功损耗和严重的磨损,因此应严禁出现这种摩擦。在工程实际中,即使很洁净的表面上也存在脏污膜和氧化膜,故并不存在真正的干摩擦。在机械设计中,通常把未经人为润滑的摩擦状态当成“干”摩擦处理。

(2)边界摩擦(边界润滑)

两摩擦面间加入润滑剂后,在金属表面会形成一层边界膜,它可能是物理吸附膜和化学吸附膜,也可能是化学反应膜。边界膜很薄(厚度小于1 μm),不足以将两金属表面分隔开来,在相互运动时两金属表面微观的凸峰部分仍将相互接触,这种状态称为边界摩擦(边界润滑),如图3.1(b)所示。因边界膜也有较好的润滑作用,故摩擦因数f=0.1 ~0.3,磨损也较轻。但边界膜强度不高,在较大压力作用下容易破坏,而且温度高时强度显著降低,因此,使用时对压力、温度以及运动速度要加以限制,否则边界膜被破坏后将会出现干摩擦状态,产生严重磨损。

(3)流体摩擦(流体润滑)

两摩擦表面被流体(液体或气体)完全隔开(见图3.1(c)),没有金属表面间的摩擦,只有流体之间的摩擦,这种摩擦称为流体摩擦(流体润滑),属于内摩擦。流体摩擦(流体润滑)的摩擦因数最小f=0.001~0.01,不会发生金属表面的磨损,是理想的摩擦状态。但实现流体摩擦(流体润滑)必须具备一定的条件,现分述如下:

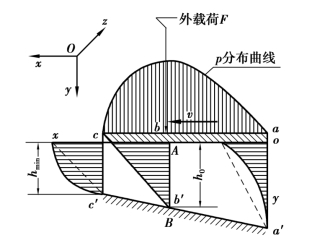

1)流体动压润滑

流体动压润滑的实现可用如图3.2 所示的模型来说明。其中,两块平板A 和B 相互倾斜使其形成楔形收敛间隙,其间充满一定黏度的润滑油。若板B 固定不动,板A 以速度v 沿x方向运动时,就会将具有一定黏度的润滑油带入楔形间隙,形成具有一定动压力的油膜,只要连续充分地提供一定黏度的润滑油,并且A、B 两板相对速度v 值足够大,流入楔形收敛间隙流体产生的动压力是能够稳定存在的。若外部作用于A 板上的载荷不超过油膜动压力p 的合力,A 板就会与B 板保持一定的距离而不接触,形成流体摩擦。这种具有一定黏性的流体流入楔形收敛间隙而产生压力的效应,称为流体动力润滑的楔效应。(https://www.xing528.com)

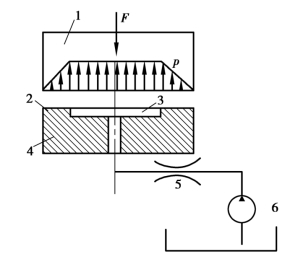

2)流体静压润滑

流体静力润滑是靠液压泵(或其他压力流体源)将加压后的流体送入两摩擦表面之间,利用流体静压力来平衡外载荷。流体静压润滑的模型如图3.3 所示。用油泵将润滑油经过节流器以所需要的压力注入被润滑表面的油室,再由油室的封油边流回油箱。油室内压力足够大时,就可与外载荷相平衡,使两表面保持一定距离,维护流体润滑状态。

流体静压润滑是靠外界提供具有一定压力的润滑油实现的,承载能力不受两表面的相对速度和表面结构的粗糙度等因素影响,运动精度高。在机床、发电机等设备中应用流体静压润滑已获得满意效果。但流体静压润滑需要一个较复杂的液压(气压)系统,造价较高,维护费用也较高。

图3.2 流体动压力的形成

图3.3 流体静力润滑原理

1—运动件;2—封油面;3—油腔;4—承导件;5—补偿元件;6 液压泵

(4)混合摩擦(混合润滑)

当摩擦表面间处于边界摩擦和液体摩擦的混合状态,称为混合摩擦,如图3.1(d)所示。在一定条件下,混合摩擦能有效地降低摩擦阻力,其摩擦系数要比边界摩擦时小得多,f 为0.01~0.08,但因仍有金属的直接接触,故不可避免地仍有磨损存在。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。