1.分析和审核零件图

分析零件图对保证工件加工质量和工件的综合技术指标有着决定性意义。在分析零件图样时,首先要挑出不能或不宜用电火花线切割加工的零件图样,通常有以下几种:

1)表面粗糙度或尺寸精度要求很高,使用线切割加工无法达到要求的工件。

2)零件中的窄缝小于电火花线切割加工的间隙,或零件内轮廓拐角处的圆角半径小于电极丝半径与放电间隙之和。

3)非导电材料。

4)工件厚度大于丝架的最大跨距。

5)线切割机床的X、Y滑板的有效行程长度不能满足工件加工尺寸的要求。

2.常用材料及热处理和其切割性能

(1)碳素工具钢 常用牌号有T7、T8、T10A、T12A。特点是淬火硬度高,淬火后表面约为62HRC,有一定的耐磨性,成本较低。但其淬透性较差,淬火变形大,因而在线切割加工前要经热处理预加工,以消除内应力。碳素工具钢以T10应用最为广泛,一般用于制造尺寸不大、形状简单、受轻负荷的冷冲模零件。

由于碳素工具钢含碳量高,加之淬火后切割中易变形,其切割性能不是很好,切割速度较之合金工具钢稍慢,切割表面偏黑,切割表面的均匀性较差,易出现短路条纹。如热处理不当,加工中会发生开裂现象。

(2)合金工具钢

1)低合金工具钢。其特点是淬透性、耐磨性、淬火变形均比碳素工具钢好。低合金工具钢常用来制造形状复杂、变形要求小的各种中、小型冲模、型腔模的型腔、型芯。

低合金工具钢有良好的切割加工性能,其加工速度、表面质量均较好。

2)高合金工具钢。常用牌号有Cr12、Cr12MoV、Cr4W2MoV、W18Cr4V等。其特点是具有高的淬透性和耐磨性,热处理变形小,能承受较大的冲击负荷。Cr12、Cr12MoV广泛用于制造承载大、冲次多、工件形状复杂的模具。Cr4W2MoV、W18Cr4V用于制造形状复杂的冷冲模、冷挤模。(https://www.xing528.com)

高合金工具钢具有良好的线切割加工性能,切割速度快、加工表面光亮、均匀,有较小的表面粗糙度值。

(3)优质碳素结构钢 常用牌号为20、45。其中20钢经表面渗碳淬火,可获得较高的表面硬度和芯部的韧性。适用于冷挤法制造形状复杂的型腔模。45钢具有较高的强度,经调质处理后具有较好的综合力学性能,可进行表面或整体淬火以提高硬度,常用于制造塑料模和压铸模。

碳素结构钢的线切割加工性能一般,淬火件的切割性能较未淬火件好,加工速度较合金工具钢稍慢,表面粗糙度较差。

(4)硬质合金 常用硬质合金有YG和YT两类。其硬度高、结构稳定、变形小,常用来制造各种复杂的模具和刀具。其线切割加工速度较低,但表面粗糙度值小。由于线切割加工时使用水质工作液,其表面会产生显微裂纹的变质层。

(5)纯铜 纯铜具有良好的导电性、导热性、耐腐蚀性和塑性。模具制造行业常用纯铜制作电极,这类电极往往形状复杂,精度要求高,需用线切割来加工。高速走丝纯铜的线切割速度一般,是合金工具钢的50%~60%,表面粗糙度值较大,放电间隙也较大,但其线切割加工稳定性比较好。低速走丝时因选用铜的专用切削条件,故加工速度很快,是钢加工速度的2~3倍。

(6)石墨 石墨是由碳元素组成的,具有导电性和耐腐蚀性,因而也可制作电极。石墨的线切割加工性能很差,效率只有合金工具钢的20%~30%,其放电间隙小,不易排屑,加工时易短路,属不易加工材料。

(7)铝 铝质量轻又具有金属的强度,常用来制作一些结构件,在机械上也可做连接件等。铝的线切割加工性能良好,切割速度是合金工具钢的3~4倍,加工后表面光亮,表面粗糙度一般,但铝在高温下表面极易形成不导电的氧化膜,因而线切割加工时放电停歇时间相对要小才能保证高速加工,同时由于产生不导电的微粒,当这些微粒分布在导电器与电极丝之间时,常使电极丝在导电器处发生火花放电,从而加快导电器的损耗。因此,在现在的线切割机床上都附有牺牲电极,以减轻导电器的损耗。

3.穿丝孔加工

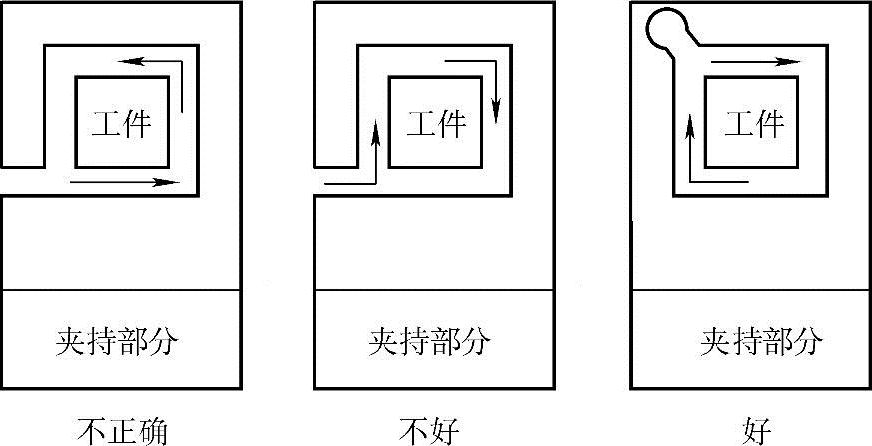

(1)加工穿丝孔的目的 在使用线切割加工凹形类封闭零件时,为了保证零件的完整性,在线切割加工前必须加工穿丝孔;凸形类零件在线切割加工前一般不需要加工穿丝孔,但当零件的厚度较大或切割的边比较多时,尤其对四周都要切割及精度要求较高的零件,在切割前也必须加工穿丝孔,此时加工穿丝孔的目的是减小凸形类零件在切割中的变形。这是因为在线切割加工过程中毛坯材料的内应力会失去平衡而产生变形,影响加工精度,严重时切缝会夹住或拉断电极丝,使加工无法进行,从而造成工件报废。如图3-15所示,当采用穿丝孔切割时,由于毛坯料保持完整,不仅有效地防止夹丝和断丝的发生,同时还提高了零件的加工精度。

(2)穿丝孔的大小与位置选择 穿丝孔作为工件加工的工艺孔,是电极丝相对于工件运动的起点,同时也是程序执行的起始位置。穿丝孔应选择在容易找正和便于编程计算的位置。在手工编程中,当切割尺寸较小的凹形类零件时,通常将穿丝孔设在凹型的中心,其优点是能较快并较为准确地加工出穿丝孔,同时还有利于控制坐标轨迹的计算;其缺点是这种方法切割的无用行程较长,因此不适合大尺寸的凹形类零件的加工。在切割凸形零件或大尺寸的凹形类零件时,一般将穿丝孔设在切割的起点附近,同时穿丝孔的位置还应是便于记忆和便于确定坐标的点。对大尺寸零件,在切割前应沿加工轨迹设置多个穿丝孔,以便发生断丝时能就近重新穿丝,切入断丝点。穿丝孔的直径受到切割轮廓的尺寸限制,一般不宜太大也不宜太小,穿丝孔太大,有可能在加工穿丝孔时孔钻偏或钻斜而损坏工件,穿丝孔过小,又会使穿丝不方便。

图3-15 切割凸模有无穿丝孔的比较

(3)穿丝孔的加工 穿丝孔的加工一般采用钻孔,也有的使用镗孔加工。采用钻孔和镗孔加工的,穿丝孔直径一般在3~10mm。近来较为广泛的使用电火花小孔机床加工穿丝孔,这种方法加工的穿丝孔直径一般在0.3~3mm,其加工速度可达6~60mm/min。在线切割加工中,如果利用穿丝孔作为基准,那么该穿丝孔在加工时就必须保证其位置精度、尺寸精度和孔的表面粗糙度。穿丝孔在加工时可以采用钻扩或钻扩铰等较为精密的机械加工方法。如果穿丝孔不是线切割加工的位置基准,一般采用钻孔或电火花穿孔加工等方法就可以满足要求。如果在一个工件上要加工多个凹形封闭型腔,那么就需要加工多个穿丝孔,此时要注意各个穿丝孔的相对位置:如果穿丝孔不是线切割加工的位置基准,都采用钻孔的方法就可以满足要求;如果要利用穿丝孔作为基准,其实只是使用第一个要加工的凹形封闭型腔的穿丝孔作为基准,只要加工该孔时选择较为精密的机械加工方法加工,其余的穿丝孔只需使用钻孔的方法就可以了,其他穿丝点的位置由程序来控制。其实,在低速走丝加工中,用穿丝孔找正比较少,一般均为在工件的外端面找正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。