1.电极丝对线切割加工指标的影响

(1)常用电极丝材料的种类及性能 现有的线切割机床分为高速走丝和低速走丝两类。高速走丝机床的电极丝是快速往复运行的,电极丝在加工过程中反复使用。这类电极丝主要有钼丝、钨丝和钨钼丝(W20Mo、W50Mo)。常用钼丝的规格为Φ0.1~0.18mm,当需要切割较小的圆角或缝槽时也用Φ0.06mm的钼丝。钨丝耐腐蚀,抗拉强度高,但脆而不耐弯曲,且因价格昂贵,仅在特殊情况下使用。

低速走丝线切割机床一般用黄铜丝做电极丝。电极丝做单向低速运行,用一次就弃掉,因此不必用高强度的钼丝。为了提高切割性能,国内外都研制线切割机床专用的铜电极丝,有的是内为黄铜丝,外镀熔点较低的锌或锌合金,在火花放电时有较大的汽化爆炸力,切割速度较高,规格为Φ0.10~0.30mm。同样,切割细微缝槽或要求圆角较小时,可以采用钨丝或钼丝,其最小直径可达Φ0.02~0.06mm。

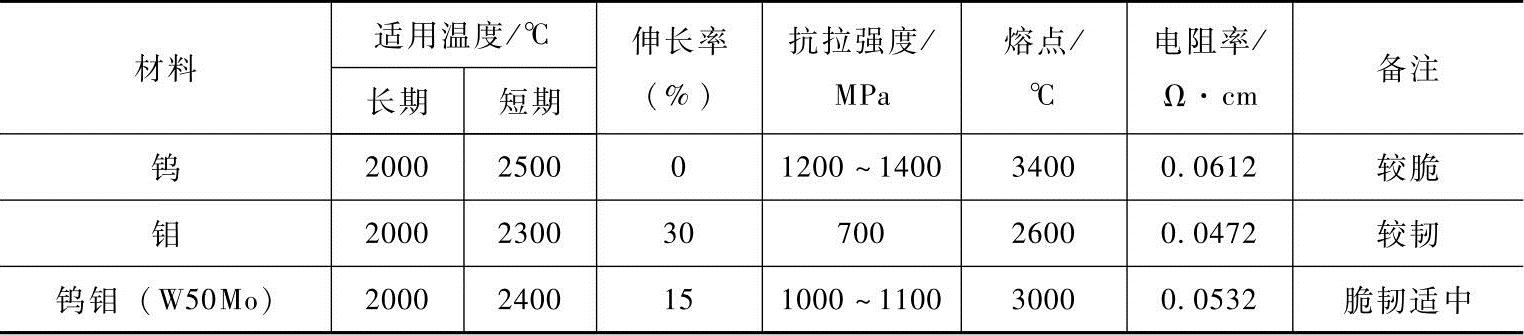

电极丝的材料不同,电火花线切割的切割速度也不同。常用电极丝材料的性能见表3-1。

(2)电极丝直径的影响 电极丝的直径对切割速度的影响较大。若电极丝直径过小,则承受电流小,切缝也窄,不利于排屑和稳定加工,显然不可能获得理想的切割速度。因此,在一定的范围内,电极丝的直径加大对切割速度有利。但是,若电极丝的直径超过一定程度,造成切缝过大,反而又影响了切割速度的提高,因此电极丝的直径又不宜过大。同时,电极丝直径对切割速度的影响也受脉冲参数等综合因素的制约。

表3-1 常用电极丝材料性能

另外,较大的电极丝直径难以加工出内尖角的工件。快速走丝线切割加工用的电极丝直径可在0.1~0.25mm范围内选用,最常用的在Φ0.12~0.18mm范围内。国外低速走丝线切割加工用的电极丝直径在0.03~0.36mm范围内,最常用的为0.2mm。

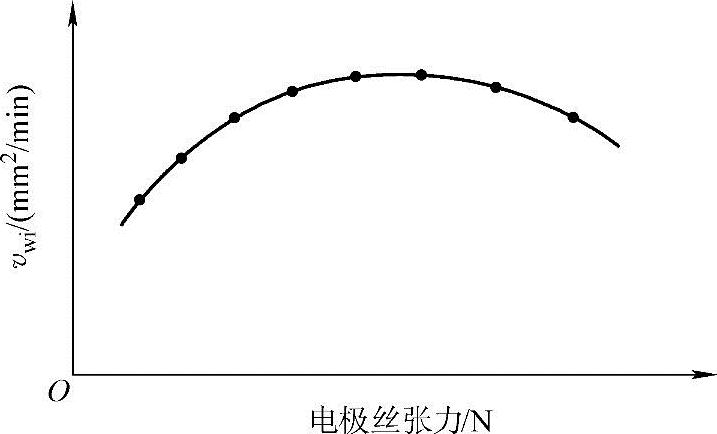

图3-8 电极丝张力与切割速度的关系

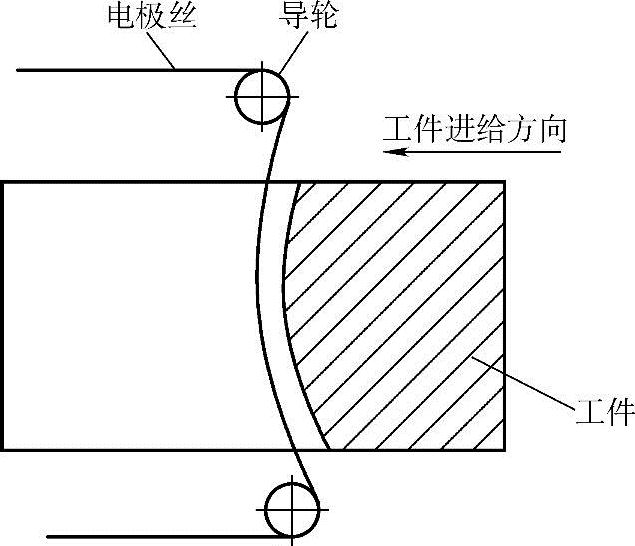

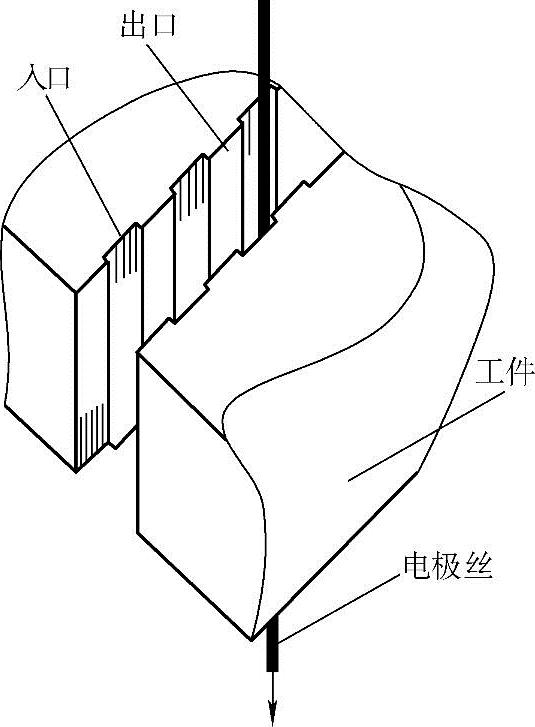

图3-9 电极丝弯曲滞后现象

(3)电极丝的张力对工艺指标的影响 电极丝的上丝、紧丝是线切割操作的一个重要环节,它的好坏直接影响到工件的质量和切割速度。如图3-8所示,当电极丝张力适中时,切割速度vwi最大;如果电极丝的张力过大,电极丝超过弹性变形的限度,由于频繁地往复弯曲、摩擦,加上放电时遭受急热、急冷变换的影响,可能发生疲劳而造成断丝。在高速走丝加工中,如果电极丝的张力过大,断丝往往发生在换向的瞬间,严重时即使空走也会断丝;但若电极丝的张力过小,尤其在切割较厚工件时,由于电极丝的跨距较大,因电极丝在加工过程中受放电压力的作用而弯曲变形,结果电极丝切割轨迹落后并偏离工件轮廓,即出现加工滞后现象,如图3-9所示,从而造成形状与尺寸误差,如切割较厚的圆柱体会出现腰鼓形状,严重时电极丝快速运转容易跳出导轮槽而发生断丝现象。所以,电极丝张力的大小对运行时电极丝的振幅和加工稳定性有很大影响。对无恒张力机构的线切割机床,在上电极丝时应采取措施,对电极丝进行适当的张紧,如在上丝过程中外加辅助张力,通常可逆转电动机,或上丝后再张紧一次;对具有恒张力机构的线切割机床,要根据不同直径的电极丝、不同厚度的工件选择合适的配重。为了不降低电火花线切割的工艺指标,张力在电极丝抗拉强度允许范围内应尽可能大一点,张力的大小应视电极丝的材料与直径的不同而异,一般高速走丝线切割机床的钼丝张力在5~10N范围内。

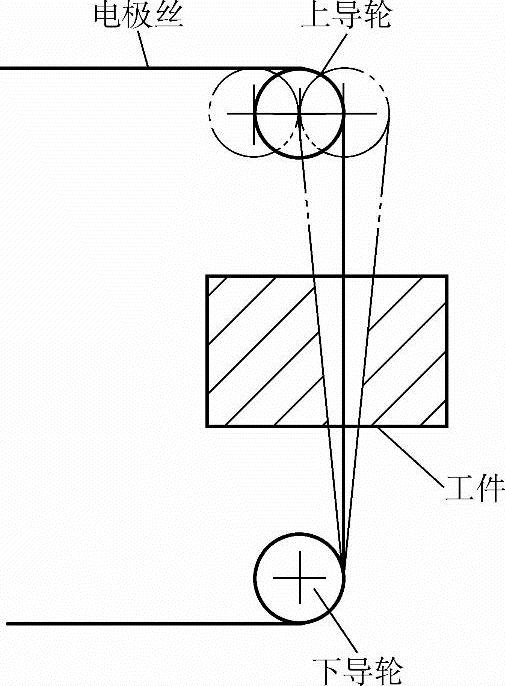

(4)电极丝垂直度对工艺指标的影响 由于电极丝运动的位置主要由导轮决定,如果导轮有径向圆跳动或轴向窜动,电极丝就会发生振动,振幅决定于导轮跳动或窜动值。假定下导轮是精确的,上导轮在水平方向上有径向圆跳动,如图3-10所示,这时切割出的圆柱体工件必然出现圆柱度偏差,如果上下导轮都不精确,两导轮的跳动方向又不可能相同,因此在工件加工部位的各个空间位置上的精度均可能降低。

导轮V形槽的圆角半径超过电极丝半径时,将不能保持电极丝的精确位置。两只导轮的轴线不平行,或者两导轮轴线虽平行,但V形槽不在同一平面内时,导轮的圆角半径会较快地磨损,使电极丝正反向运动时不是靠在同一侧面上,加工表面产生正反向条纹。这就直接影响加工精度和表面粗糙度。同时由于电极丝抖动,使电极丝与工件间瞬时短路,开路次数增多,脉冲利用率降低,切缝变宽。对同样长度的切缝,工件的电蚀量增大,使得切割效率降低。因此应提高电极丝的位置精度,以利于提高各项加工工艺指标。为了准确地切割出符合精度要求的工件,电极丝必须垂直于工件的装夹基面或工作台定位面。为了保证电极丝的位置精度,在导轮和导轮轴承发生磨损后,应及时更换导轮和导轮轴承。在工件加工之前应进行电极丝的垂直度校正,常用的电极丝垂直度校正方法包括利用垂直块校正及利用校直仪校正。

图3-10 上导轮在水平方向上径向圆跳动对加工工件的影响

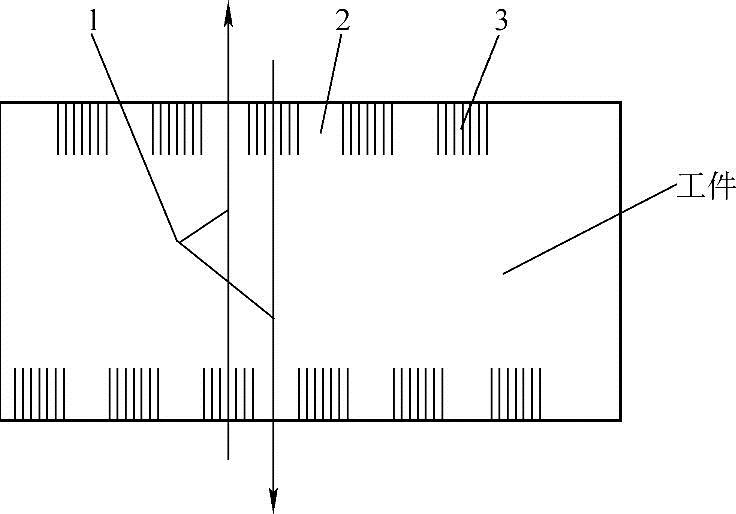

(5)电极丝运动方向的变化对工艺指标的影响 高速走丝机床的电极丝是快速往复运行的,在加工钢料时,在切割出表面的进出口两端附近往往有黑白相间的条纹,切割的速度越快,这种现象就更越明显。通过仔细观察这些黑白相间的条纹,可以看出黑的微凹,白的微凸,当电极丝换向时,黑白条纹也跟着改变了位置,如图3-11所示。这是由于工作液出入口处的供应状况和蚀除物的排除情况不同造成的。电极丝入口处工作液供应充分,冷却条件好,蚀除量大但蚀除物不易排出,工作液在放电间隙中受高温热裂分解出的炭黑和钢中的碳微粒被移动的钼丝带入间隙,致使放电产生的炭黑等物质凝聚附着在该处加工表面上,使该处呈黑色;而在出口处工作液少,冷却条件差,但因靠近出口排除蚀除物的条件好,又因工作液少,蚀除量小,在放电产物中炭黑也较少,且放电常在气体中发生,因此表面呈白色。由于放电间隙在气体中比在液体中小,所以电极丝入口处的放电间隙比出口处大,如图3-12所示。

图3-11 高速走丝加工钢件电极丝进出口处产生的黑白相间条纹

1—电极丝运动方向 2—微凸的白色部分 3—微凹的黑色部分

由于电极丝入口处和出口处的切缝宽度不同,就使电极丝的切缝不是直壁缝,而是具有斜度的。高速走丝加工钢件所产生的黑白条纹,对工件的加工精度和表面粗糙度也造成了一定的影响。

2.工件厚度及材料对工艺指标的影响(https://www.xing528.com)

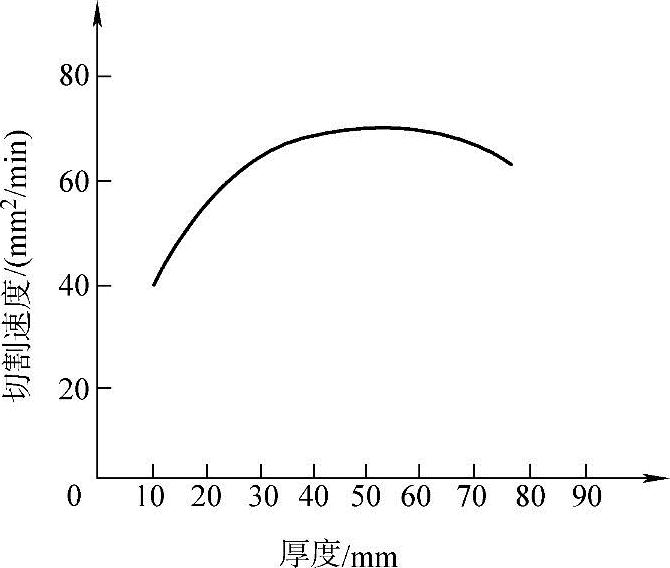

工件的厚度小,工作液容易进入并充满放电间隙,对排屑和消电离有利,加工稳定性好;但工件太薄,放电脉冲率和切割效率偏低,且电极丝易产生抖动,对加工精度和表面粗糙度不利。工件的厚度大,工作液难以进入和充满放电间隙,加工稳定性差,但电极丝不易抖动,因此加工精度较高,表面粗糙度值较小。切割速度vwi先随厚度的增加而增加,达到某一最大值(一般为50~100mm)后开始下降。这是因为厚度过大时,排屑条件变差。通常情况下,工件厚度与切割速度的关系如图3-13所示。工件材料不同,其熔点、气化点、热导率等都不一样,因而加工效果也不同。例如采用乳化液加工时的效果如下:

1)加工黄铜、铝、淬火钢时,加工过程稳定,切割速度高。

2)加工不锈钢、磁钢、未淬火高碳钢时,稳定性较差,切割速度较低,表面质量不太好。

3)加工硬质合金时,比较稳定,切割速度较低,表面粗糙度值小。

图3-12 电极丝出入口宽度不同现象

3.线切割工作液对加工指标的影响及其使用注意事项

由电火花线切割加工原理可知,如果电极丝和工件之间没有工作液,放电加工就不可能进行,即使存在放电也是有害的电弧放电,或者发生短路现象;而电火花线切割加工的特点是加工间隙小,工作液只能靠强迫喷入和电极丝的带入来供给,因此工作液对于电火花线切割加工要比电火花成形加工更加重要。

图3-13 工件厚度与切割速度的关系

(1)线切割工作液对加工指标的影响 工作液的好坏将直接影响加工的顺利进行,它对切割速度、表面粗糙度、加工精度等工艺指标均有很大的影响。工作液一般由基础油、清洗剂、爆炸剂、防锈剂、光亮剂、阻尼剂和络合剂等组成。基础油是用来形成绝缘层的,必须是消电离快的物质。爆炸剂是用来增强放电爆炸力的,虽然基础油本身是一种较好的爆炸剂,但由于线切割加工在窄缝内进行,基础油所产生的爆炸力还是不够,所以必须添加爆炸剂,这对于加工厚度较大的工件更是不可缺少的。在电火花线切割加工中,可使用的工作液种类很多,有煤油、乳化液、去离子水、蒸馏水、洗涤剂、酒精溶液等,它们对工艺指标的影响各不相同,特别是对加工速度的影响较大。早期在低速走丝线切割加工中,多采用油类工作液。其他工艺条件相同时,油类工作液的切割速度相差不大,一般为2~3mm2/min,其中以煤油中加30%的变压器油为好。醇类工作液不及油类工作液能适应高切割速度。采用高速走丝方式、矩形波脉冲电源时,试验结果如下:

1)自来水、蒸馏水、去离子水等水类工作液对放电间隙冷却效果较好,特别是在工件较厚的情况下,冷却效果更好。但采用水类工作液时,切割速度低,易断丝。这是因为水的冷却能力强,电极丝在冷热变化频繁时,丝易变脆,容易断丝。此外,水类工作液洗涤性能差,对放电产物排除不利,放电间隙状态差,故表面黑脏,加工速度低。

2)煤油工作液切割速度低,但不易断丝。因为煤油介电强度高,间隙消耗放电能量多,而分配到两极的能量少;同时,同样电压下放电间隙小,排屑困难,导致切割速度低。但煤油受冷热变化影响小,且润滑性能好,电极丝运动磨损小,因此不易断丝。

3)水中加入少量洗涤剂、皂片等,切割速度就可能成倍增长。这是因为水中加入洗涤剂或皂片后,工作液洗涤性能变好,有利于排屑,改善了间隙状态。

4)乳化型工作液比非乳化型工作液的切割速度高。因为乳化液的介电强度比水高,比煤油低,冷却能力比水弱,比煤油好,洗涤性比水和煤油都好,故切割速度高。

总之,工艺条件相同时,改变工作液的种类或浓度,就会对加工效果发生较大影响。工作液的脏污程度对工艺指标也有较大影响。工作液太脏,会降低加工的工艺指标,纯净的工作液也并非加工效果最好,往往经过一段放电切割加工之后,脏污程度还不大的工作液可得到较好的加工效果。这是因为纯净的工作液不易形成放电通道,经过短时间放电加工后,工作液中存在一些悬浮的放电产物,这时容易形成放电通道,有较好的加工效果。但工作液太脏时,悬浮的加工屑太多,使间隙消电离变差,且容易发生二次放电,对放电加工不利,这时应及时更换工作液。

(2)工作液使用注意事项 在电火花线切割加工中,工作液是脉冲放电的介质,对加工工艺指标的影响很大。在线切割加工中对工作液的使用应注意如下几点:

1)对加工表面粗糙度和精度要求比较高的工件,乳化油的质量分数可适当大些,约10%~20%,这可使加工表面洁白均匀。加工后的工件可轻松地从料块中取出,或靠自重落下。

2)对切割速度要求高或大厚度的工件,乳化油的质量分数可适当小些,约5%~8%,这样加工比较稳定,且不易断丝。

3)新配制的工作液,其性能并不是最好的,一般使用大约2天以后其效果最佳,继续使用8~10天后就易断丝,此时必须更换工作液。

另外,工作液的流量、压力的稳定性、供液方式和工作液的过滤精度等对加工工艺指标也有一定的影响。线切割加工机床的供液方式一般采用从电极丝的四周进液的方法,适当的工作液压力,可以有效地排除电蚀物等,同时还可以增强其对电极丝的冷却效果,工作液上下冲液的压力要均匀、稳定;工作液的供给要充分,但流量不需太大,一般只要能充分包住电极丝即可,这样就能使工作液顺利进入加工区,达到稳定加工的效果。使用中还要及时清洗或更换工作液过滤系统中的过滤材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。