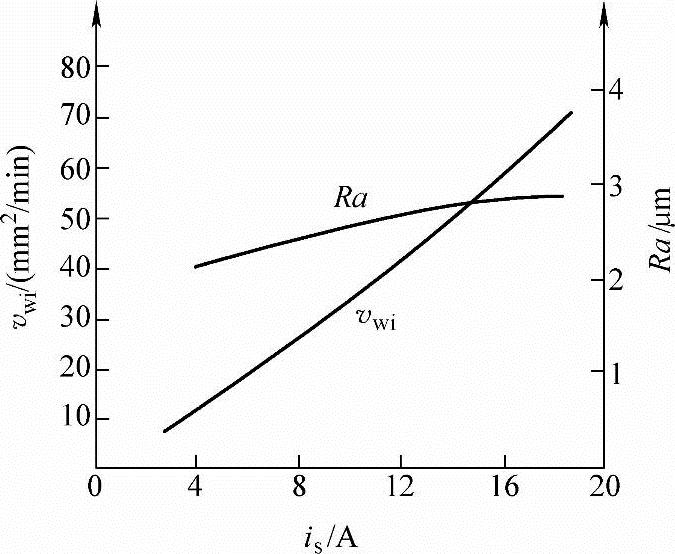

1.短路峰值电流iS

图3-4是在一定的工艺条件下,短路峰值电流is对切割速度vwi和表面粗糙度Ra的影响曲线。从图中可以看出,当其他工艺条件不变时,增大短路峰值电流,可以提高切割速度,但表面粗糙度将会变差。这是由于短路峰值电流越大,单个脉冲能量越大,放电的电痕就大,切割速度高,表面粗糙度就比较差。在增大短路峰值电流的同时,电极丝的损耗也加大,严重的甚至发生断丝现象,这方面也使加工精度有所降低。

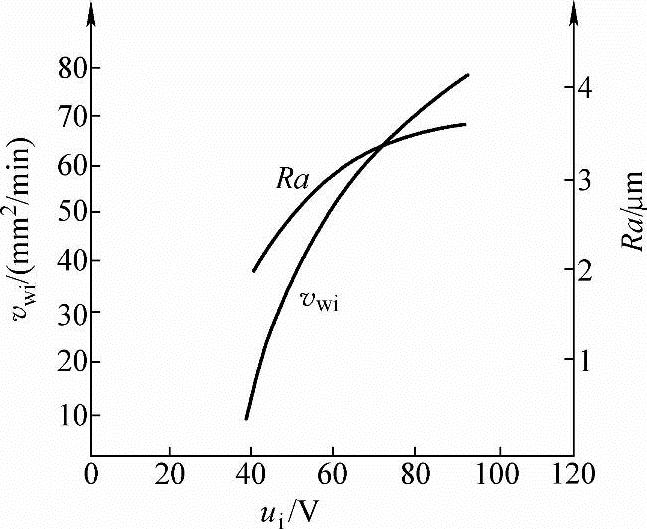

2.开路电压Ui

开路电压增大,加工电流增大,切割速度提高,表面粗糙度变差。这是因为开路电压增大,加工间隙增大,致使排屑更容易,切割速度和加工的稳定性也都有所提高,但随着加工间隙的增大,加工精度略有下降。同时,开路电压的增大还会使电极丝产生振动,加大电极丝的损耗;在采用乳化液作为介质使用快速走丝方式加工时,其开路电压值一般取60~150V。图3-5是在一定的工艺条件下,开路电压ui对切割速度vwi和表面粗糙度Ra的影响曲线。

图3-4 短路峰值电流对切割速度和 表面粗糙度的影响曲线

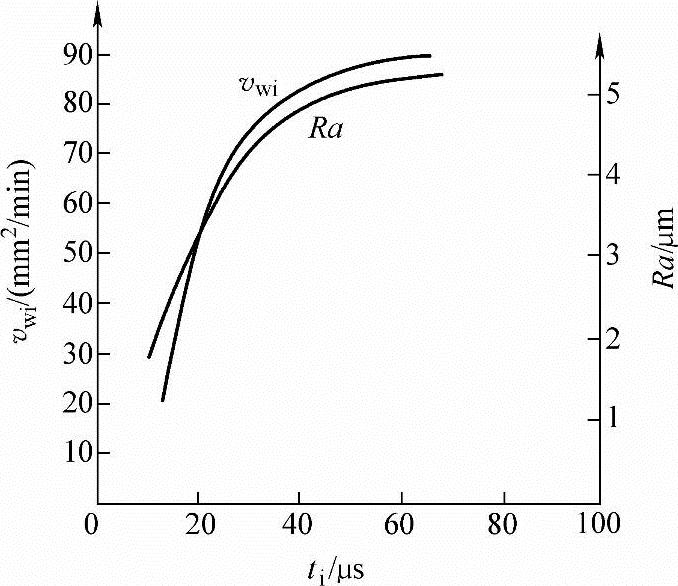

3.脉冲宽度ti

图3-6为在一定的工艺条件下脉冲宽度ti对切割速度vwi和表面粗糙度Ra的影响曲线。从图中可以发现,脉冲宽度ti增大时,切割速度提高,但表面粗糙度变差。这是因为脉冲宽度增大,单个脉冲放电能量增大,所以致使切割速度提高,表面粗糙度变差。

脉冲宽度ti的值通常取2~60µs,精加工中脉冲宽度ti的取值较小,一般小于20µs。从图3-6中还可以发现,当ti大于40s后,脉冲宽度增加对加工速度的提高并不明显,但随着脉冲宽度的增大,电极丝的损耗明显增大。

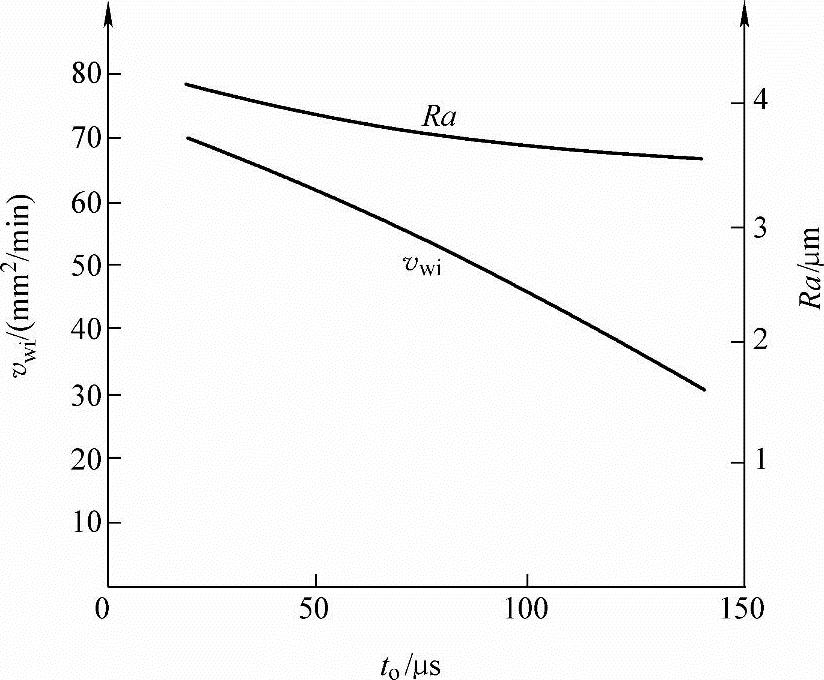

4.脉冲间隔to

当脉冲间隔to减小时,平均电流增大,切割速度加快,但一般情况下脉冲间隔to不能取得太小,它受到间隙绝缘恢复速度的限制,如果脉冲间隔太小,放电产物来不及排出,放电间隙来不及充分消电离,将使加工不稳定,容易发生电弧放电,致使工件烧伤和出现断丝;但脉冲间隔也不能太大,否则会使切割速度明显下降,严重时不能连续进给,使加工变得不稳定。图3-7为在一定的工艺条件下,脉冲间隔to对切割速度vwi和表面粗糙度Ra的影响曲线。由图可知,减小脉冲间隔,表面粗糙度值提高,但提高的幅度不大,此时切割速度的增大比较明显,这表明脉冲间隔对切割速度影响较大,对表面粗糙度影响较小。

图3-5 开路电压对切割速度和表面粗糙度的影响曲线(https://www.xing528.com)

图3-6 脉冲宽度对切割速度和表面粗糙度的影响曲线

脉冲间隔to的值通常取10~250µs,在此范围内基本上能适应各种加工条件,可以进行比较稳定的加工。在加工工件较厚时,要保证加工的稳定,放电间隙要大,所以脉冲宽度和脉冲间隔都应取较大值。

图3-7 脉冲间隔对切割速度和表面粗糙度的影响曲线

5.放电波形

线切割机床常用的两种波形是矩形波脉冲和分组脉冲。在相同的工艺条件下,分组脉冲常常能获得比较好的加工效果,常用于精加工和薄工件的加工。电流波形的前沿上升比较缓慢时,电极丝损耗较少。但如果脉冲宽度很窄时,必须有陡的前沿才能进行有效加工。矩形波加工效率高、加工范围广、加工稳定性好,属于快速走丝线切割最常用的加工波形。

6.极性效应

在线切割加工过程中,不管是正极还是负极,都会受到不同程度的电蚀。这种由于正、负极性不同而彼此电蚀量不一样的现象称为极性效应。实践表明,在电火花加工中,当采用短脉冲加工时,正极的蚀除速度大于负极的蚀除速度;当采用长脉冲加工时,负极的蚀除速度大于正极的蚀除速度。由于线切割加工的脉冲宽度较窄,属于短脉冲加工,所以采用工件接电源正极,电极丝接电源负极的接法,这种接法又称为正极性接法,反之称为负极性接法。电火花线切割采用正极性接法不仅有利于提高加工速度,而且有利于减少电极丝的损耗,从而有利于提高切割精度。

7.进给速度

进给速度的调节对切割速度、加工精度和表面质量的影响很大。因此,调节预置进给速度应紧密跟踪工件蚀除速度,以使加工间隙恒定在最佳值上。这样可使有效放电状态的比例加大,而开路和短路的比例减少,使切割速度达到给定加工条件下的最大值,同时还能获得较好的加工精度和表面质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。