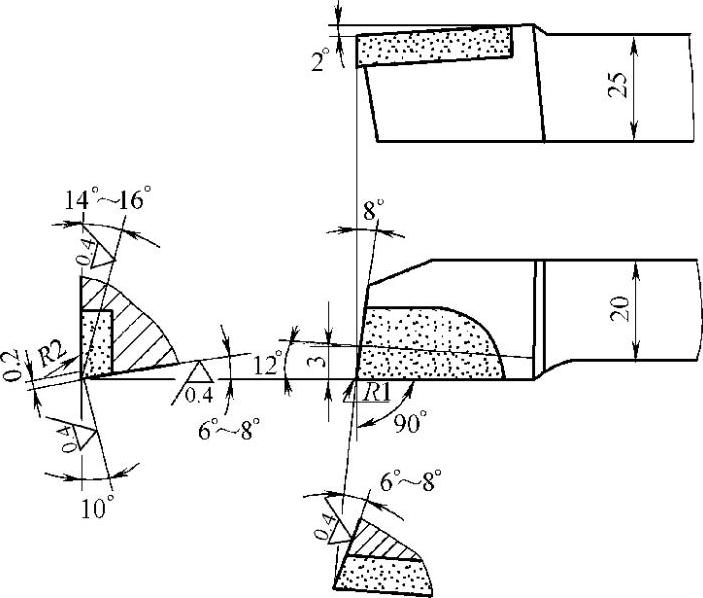

(1)焊接式合金钢粗车刀(见图2-15)

图2-15 焊接式合金钢粗车刀

刀片材料:YW1、YW2、YT14。

刀具几何参数:

①有较大的前角,γo=14°~16°,可减少切削力;主切削刃磨有宽度bn=0.2mm、γo1=-10°的负倒棱,刀尖圆弧半径γε=1mm,以增强刀尖和切削刃强度,并改善散热条件。

②为减小背向切削力、防止振动及适应加工台阶轴的需要,主偏角κr=90°。

③为保证良好的断屑,采用角度较大的外斜式断屑槽。

本刀具适于加工20CrMo、15CrMo、12CrMo等合金钢工件。常用切削用量:ap=3~8mm,f=0.3~0.6mm/r,vc=50~70m/min。

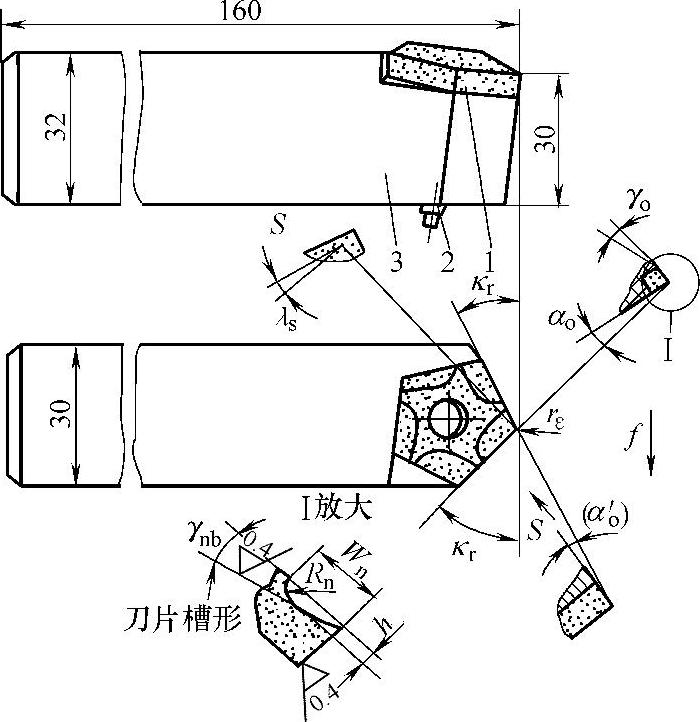

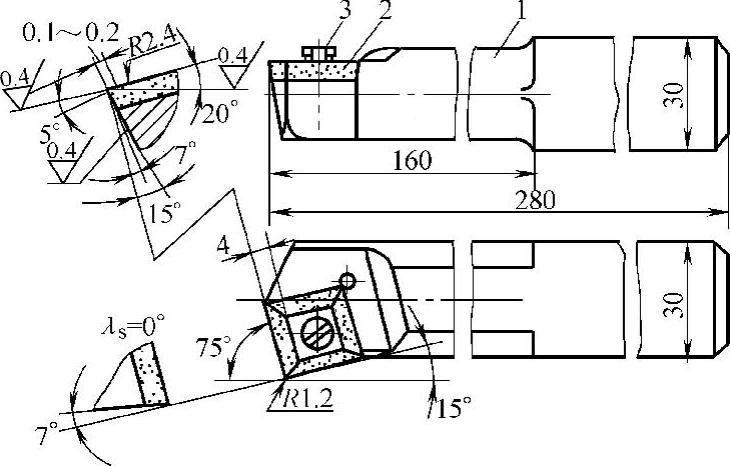

(2)可转位合金钢外圆精车刀(见图2-16)

刀片材料:YN05。

刀片型号:PNUM12041OL-A2。

刀具几何参数:γo=4°,αo=6°,κr=54°,κ′r=18°,λs=-6°,α′o≈7.5°,Wn=2mm,Rn=1mm,h=0.5mm,γnb=10°,γε=1mm。

本刀具适于加工35CrMnSiA等合金钢,常用切削用量:ap=0.3mm,f=0.13mm/r,vc=100m/min。

图2-16 可转位式合金钢外圆精车刀

1-刀片 2-偏心销 3-刀杆

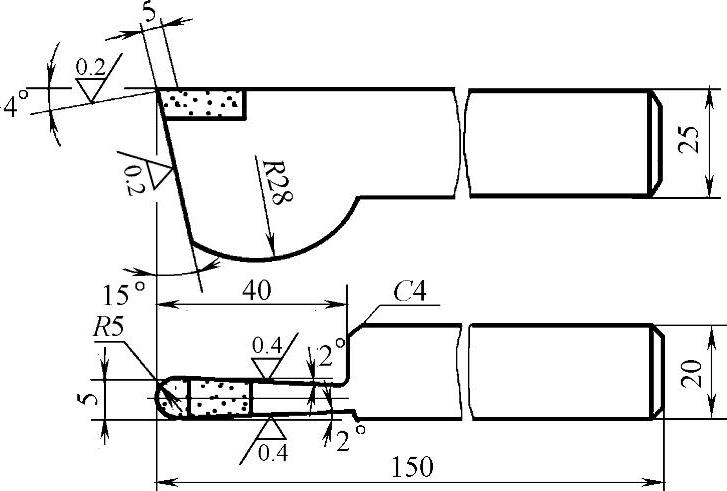

(3)硬质合金焊接式切断刀(见图2-17)本刀具适于切断冷硬铸铁、高硅铸铁等脆性大、硬度高的材料。该刀具的主要特点是刀杆为鱼肚形和圆弧切削刃,因而刀头强度高,抗冲击性、散热性能均好。切削用量:f=0.05~0.10mm/r,vc=15~20m/min。刀片材料为YM052。

图2-17 硬质合金焊接式切断刀

(4)机夹可重磨钢件切断刀(见图2-18) 本刀具适于切断强度、塑性较高的钢件,刀片材料为YT15硬质合金,采用结构简单的上压式夹紧。切削用量:f=0.05~0.2mm/r,vc=60~100m/min。

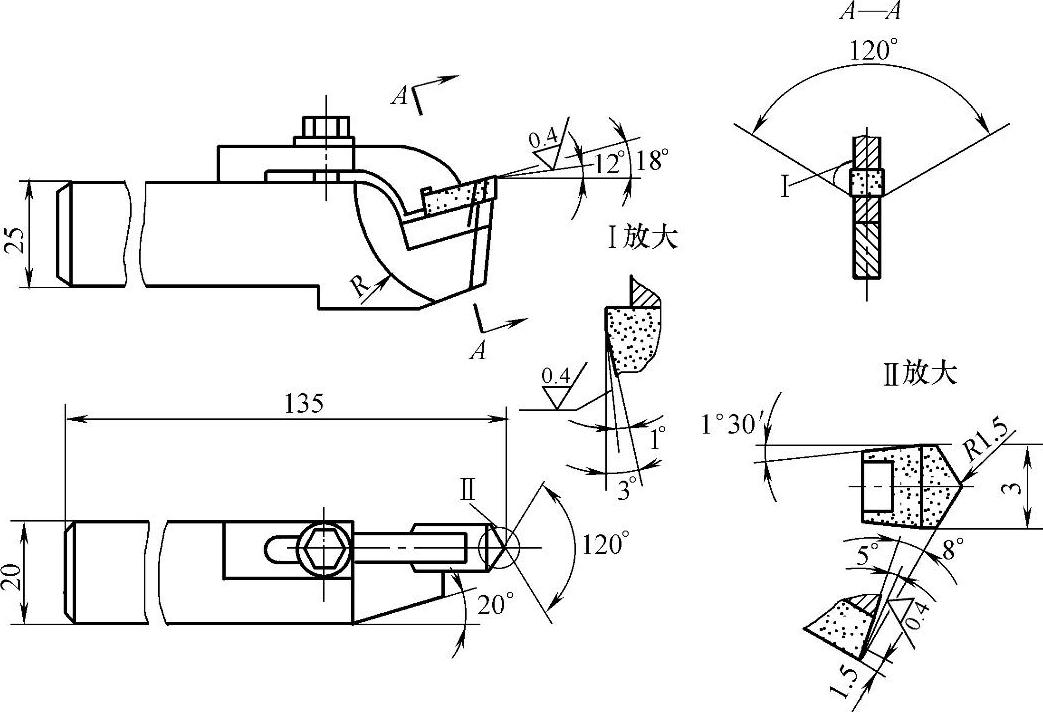

(5)可转位式合金钢内孔粗车刀(见图2-19) 刀片材料为YT15硬质合金,选用带7°法后角的沉孔可转位刀片,结构简单、刀头尺寸小,增大了孔加工的容屑空间;封闭式断屑槽,切削刃强度好,形成γo=20°的大前角,使切削刃更加锋利;而负倒棱提高了刀片的抗冲击能力,主偏角κr为75°,减轻了背向切削力,防止振动。适于粗车40Cr等高强度钢的内孔。常用切削用量:ap=3~5mm,f=0.25~0.4mm/r,vc=80~100m/min。(https://www.xing528.com)

图2-18 机夹可重磨钢件切断刀

图2-19 可转位式合金钢内孔粗车刀

1-刀杆 2-刀片 3-沉头螺钉

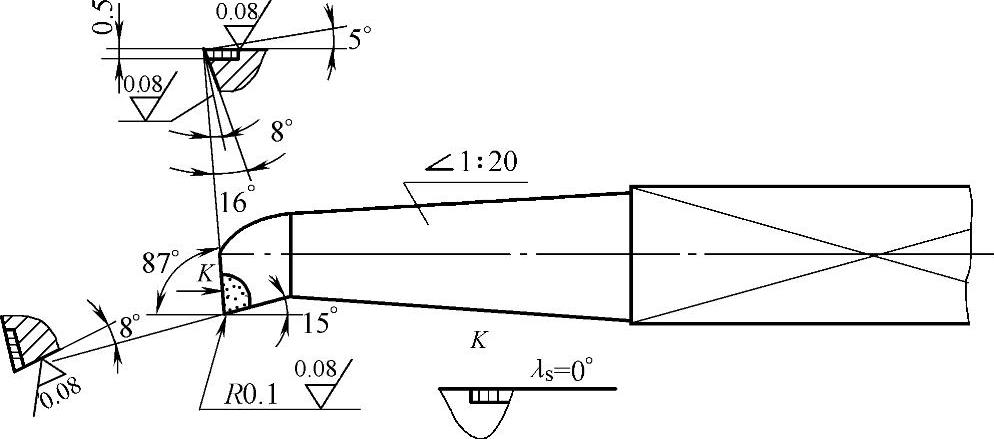

(6)金刚石内孔车刀(见图2-20) 刀片采用人造金刚石,刀具寿命高,工件精度稳定。采用87°主偏角(κr)、3°~5°的前角(γo)和8°的后角(αo),使刀刃既锋利又有足够的强度。刃倾角λs=0°,刀尖圆弧半径rε=0.1mm。

本刀具适于铝合金(如铸造铝硅合金)的高速精加工。常用切削用量:ap=0.1~0.2mm,f=0.03~0.06mm/r,vc=180m/min。

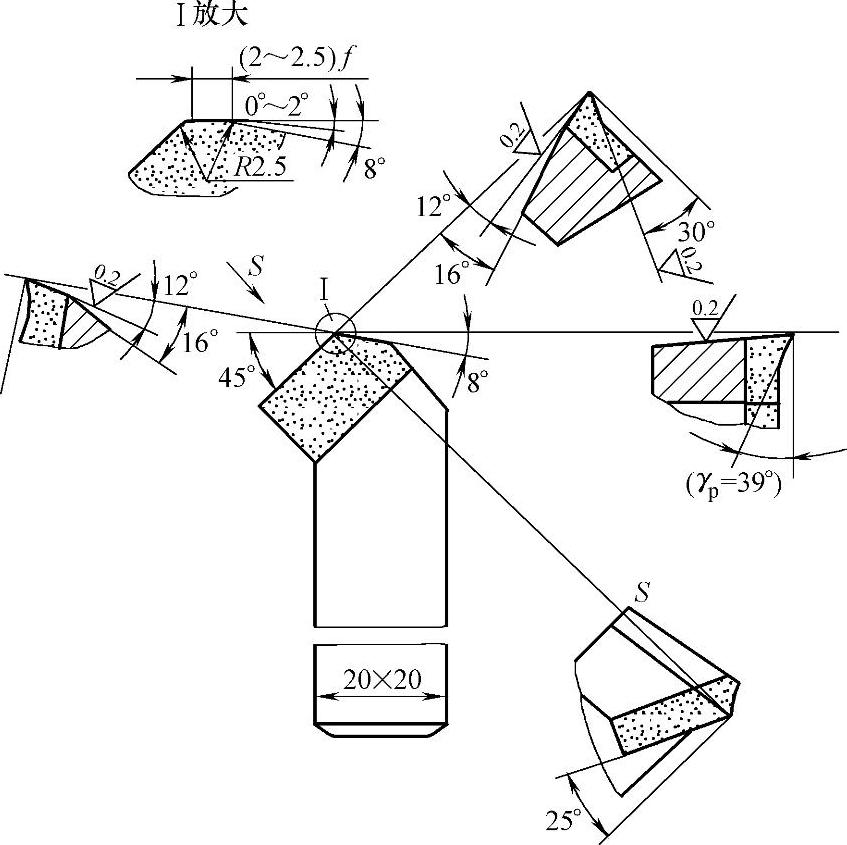

(7)铸铝合金精车刀(见图2-21)

图2-20 金刚石内孔车刀

刀具材料:YW1、YW2、YG6。

为使切削刃能非常锋利,避免积屑瘤的产生和减小切削阻力,采用大前角(γo=30°)和大刃倾角(λs=25°)。为减小加工表面的粗糙度值,选用了较大的后角(αo=12°),并磨出修光刃和较小的副偏角。通常,表面粗糙度值为Ra1.6μm。

本刀具适于精车铸铝合金,常用切削用量:ap=0.15~0.3mm,f=0.2~0.4mm/r,vc=180~220m/min。

图2-21 铸铝合金精车刀

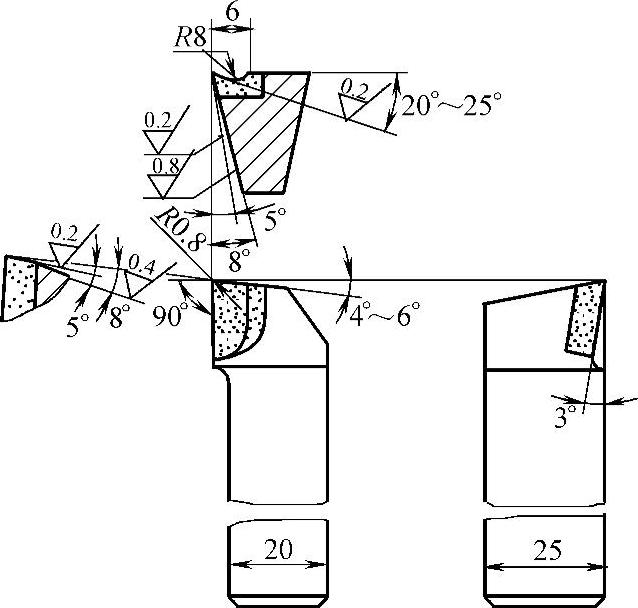

(8)黄铜精车刀(见图2-22)

刀片材料:YG6、YG8N。

为使切削刃锋利、刀具前角大(γo=20°~25°),刀具前面磨出断屑槽,以利于断屑和排屑。加工表面粗糙度值可达Ra1.6~0.8μm。

加工黄铜的切削用量:ap=0.3~0.6mm,f=0.06~0.2mm/r,vc=100~120m/min。

图2-22 黄铜精车刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。