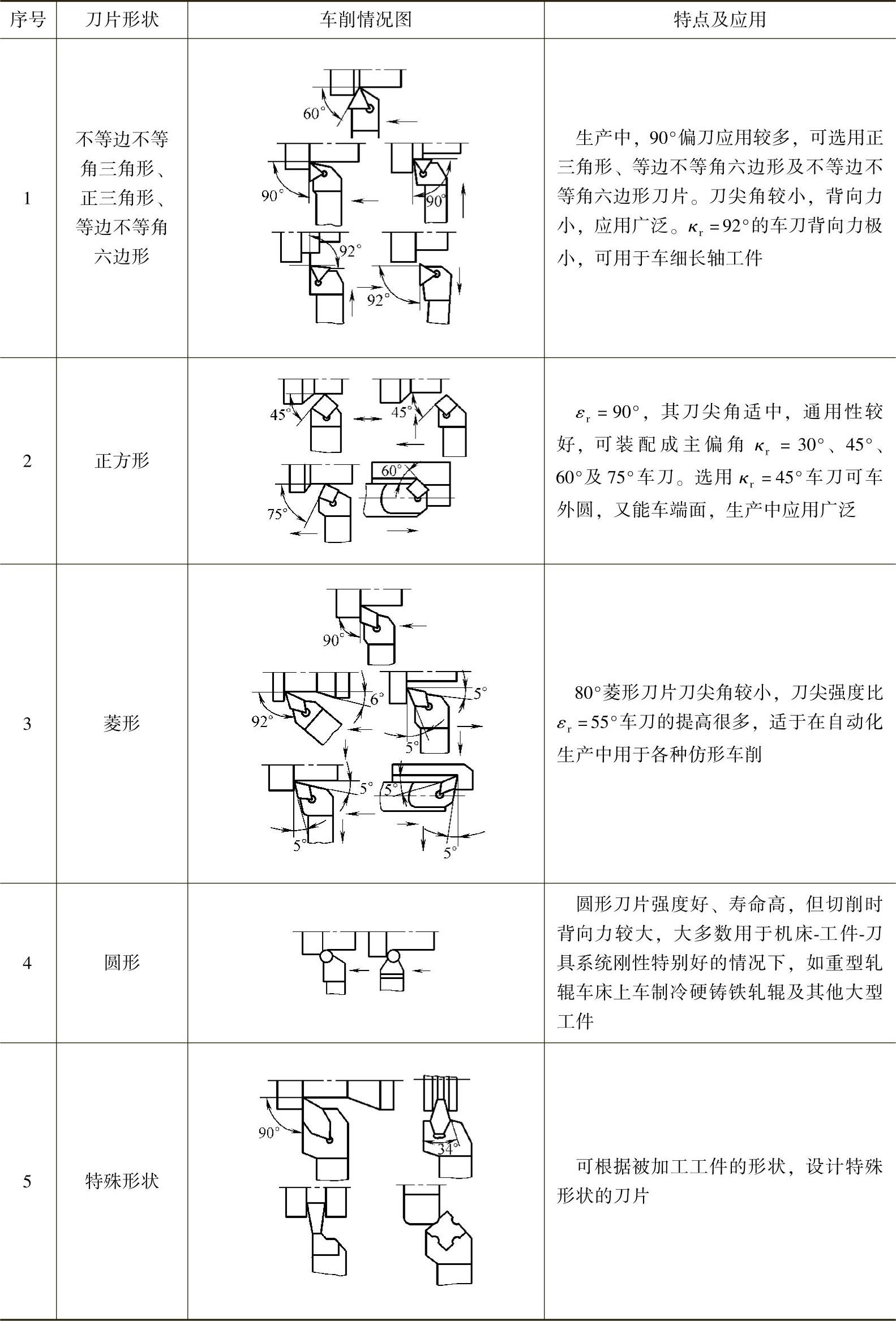

(1)刀片形状的选择 可转位刀片的形状有17种(见表2-54)。其中,边数多的刀片刀尖角大、耐冲击,可使用的切削刃多,因而寿命长,但其切削刃短,工艺适应性较差;刀尖角大的刀片车削时背向力大,容易引起振动。如果单纯从刀片形状考虑,在车床刚度、功率允许的条件下,大余量、粗加工及工件刚度较好时,应尽量采用刀尖角较大的刀片;反之,则采用刀尖角较小的刀片。

刀片形状的选择,往往取决于被加工零件的轮廓形状。常用刀片形状的选择如表2-108所示。此外,正五边形(P)刀片适于加工长径比较小的轴及盘形零件;矩形(L)刀片适于主偏角小于或等于90°的重型车刀,刀片在刀片槽内立式安装。

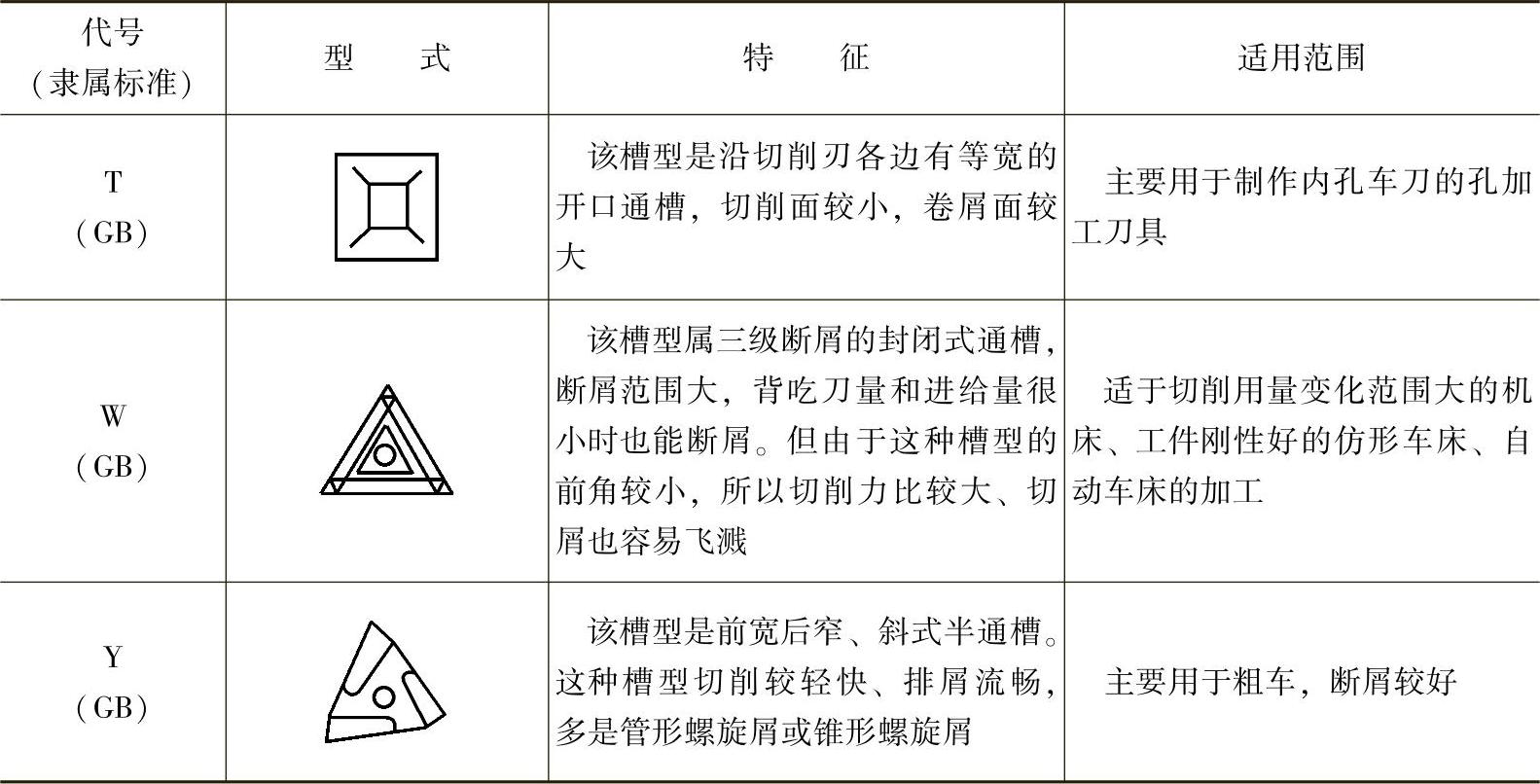

(2)刀片断屑槽的选择 可转位车刀的断屑是由可转位刀片上的断屑槽来实现,可转位刀片的断屑槽是在刀片制造时直接压制成形的。国家标准规定的13种断屑槽型如表2-109所示。

(3)刀片精度等级的选择 由表2-54可见,刀片精度有12个等级,车削加工中常选用G、M、U级。其中,G级刀片精度高于M级,M级高于U级。显然,高精度车削时,不应选用低精度的刀片,否则会影响加工质量,即需遵循以下原则:

1)精密加工时,一律选用G级刀片。非黑色金属材料的精加工、半精加工也宜选用G级刀片,淬硬钢的精加工也选用G级刀片。

表2-108 刀片形状分类及选择

表2-109 断屑槽型代号、型式、特征与适用范围

(https://www.xing528.com)

(https://www.xing528.com)

(续)

2)精加工、半精加工、粗加工、重切削加工时,除上述两种特例外,都选用M级刀片。

3)粗加工及重切削加工时,也可选用U级刀片。

4)在自动生产线或数控机床上使用的可转位刀片的等级,要高于一般切削加工的精度等级。

5)在有对刀仪对刀或有自动对刀装置的条件下,对刀片精度等级的选择可以略微放宽。

(4)刀片厚度的选择 刀片厚度(见表2-54)越大,则越能承受较大的切削力,因此,当车削时的切削力大而刀片厚度选得太小,刀片就容易碎裂。可见,刀片厚度应根据背吃刀量ap和进给量f的大小来选择(见表2-110)。

(5)刀片法面后角的选择 由表2-54可见,可转位刀片的法面后角为9种。显然,精车时如果选择小的法面后角,则不能保证加工表面的粗糙度要求;粗车时法面后角过大,则会削弱刀片强度,都是不合适的。目前,用得最多的是0°N型(用于粗加工和半精加工)、7℃型与11°P型(用于半精加工、精加工、成形刀片)三种法面后角刀片。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。