(1)刀具几何角度的作用及选择原则 刀具几何角度的作用及选择原则如表2-10所示。

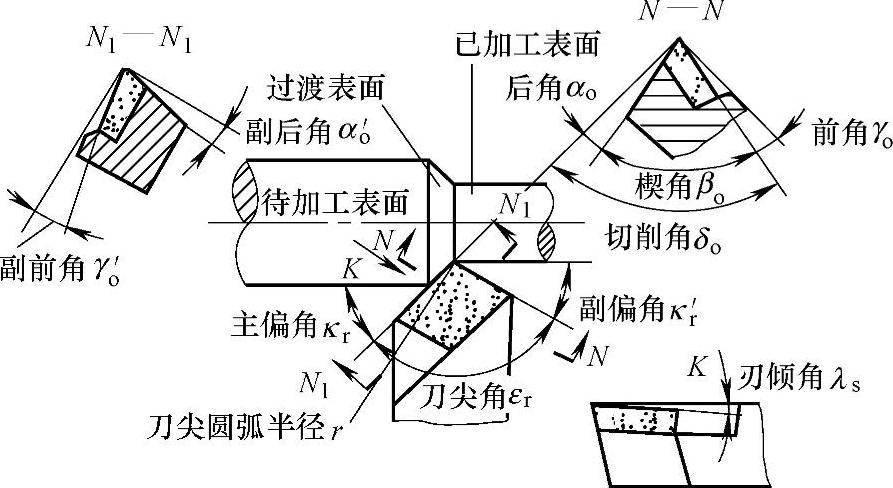

图2-1 刀具的几何角度

表2-10 刀具几何角度的作用及选择原则

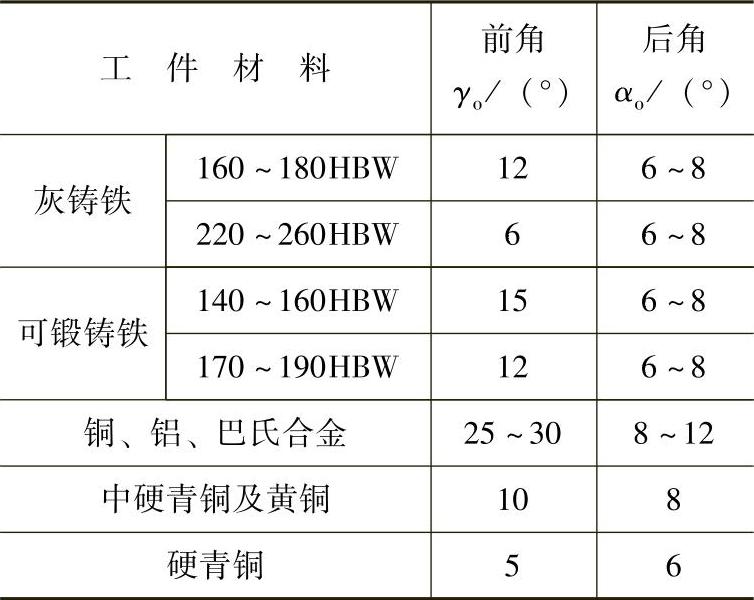

(2)高速钢车刀的前角及后角的选择 高速钢车刀的前角及后角参考值如表2-11所示。

表2-11 高速钢车刀的前角及后角参考值

(续)

(3)硬质合金车刀前角的选择 硬质合金车刀的前角参考值如表2-12所示。

由表2-12可见,硬质合金车刀前角的值为-15°~+40°。显然,采用大的正前角(见图2-2a),可以减小切削力和切削功率,从而降低刀具温度,提高刀具寿命。但当正前角过大时,会削弱车刀刃部的强度,减少散热体积,使刀头温度升高而加剧刀具的磨损。由图2-2b可见,用较大正前角车刀切削脆性材料时,切屑和前面的接触长度Lγ较短(与图2-2a比较),切削力集中作用在刃口附近,切削刃受切削力的弯曲、冲击作用,容易产生崩刃。而采用负前角车刀切削(见图2-2c),车刀前面则承受压力,且增加了刃口强度,改善了散热条件,提高了抗冲击能力。但是,负前角车刀的锋利程度降低,切削力和切削功率增加,通常是在用脆性材料制作的刀具切削高强度、高硬度材料时采用。因此,选择刀具前角应是在保证切削刃锋利的同时,兼顾切削刃的强度和散热条件。

图2-2 正、负前角车刀的受力情况

a)正前角加工塑性材料 b)正前角加工脆性材料 c)负前角

表2-12 硬质合金车刀前角参考值

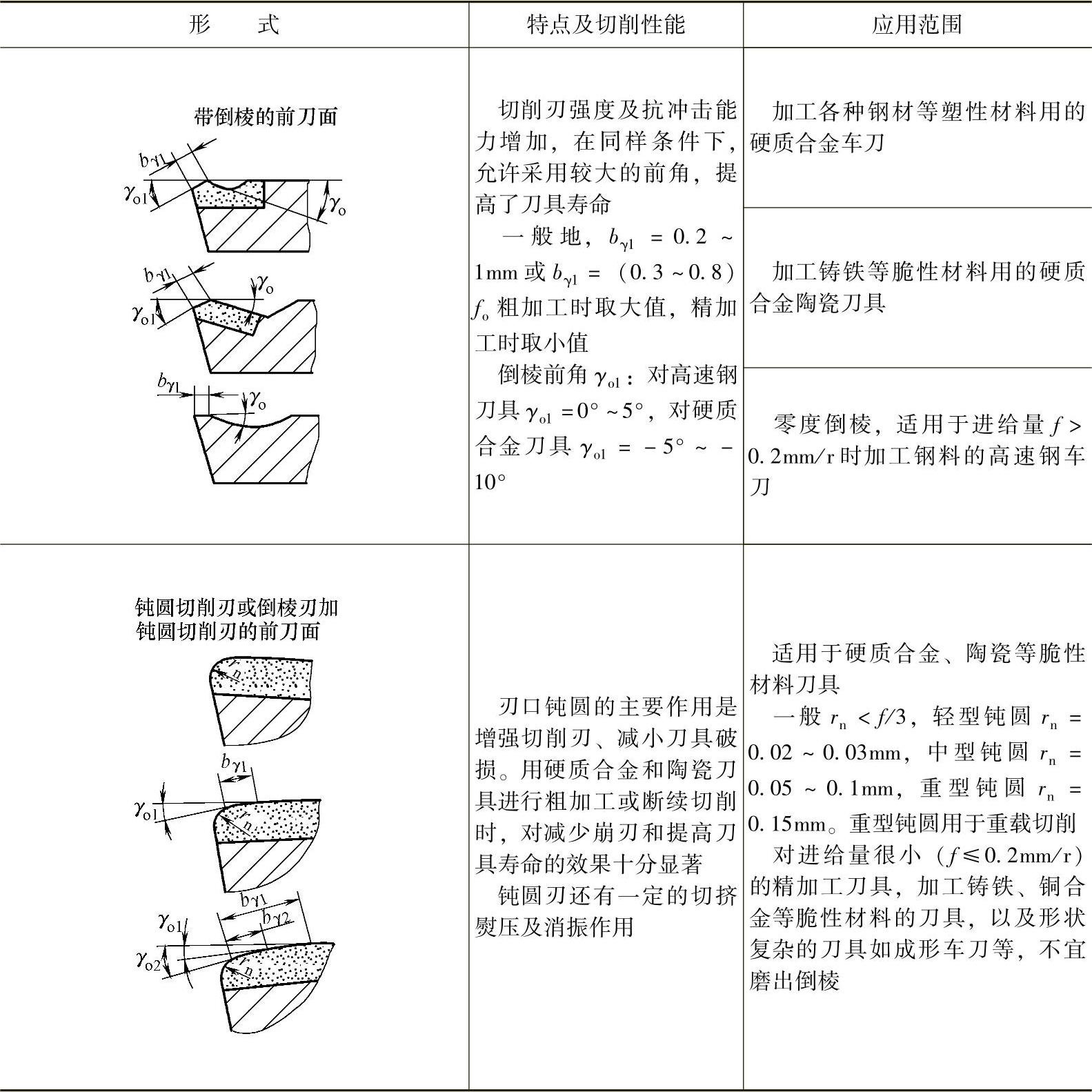

(4)车刀前刀面形状及断屑槽

1)车刀前刀面形状及刃区参数的选择。由表2-10可见,增大车刀前角有利于减小切削力,但会使切削刃强度减弱。因此,不能过分地增大前角,但通过合理选择车刀前刀面形状及刃区参数,就可以实现两者兼顾。如果在正前角的前刀面上磨出负倒棱(见图2-3),就可以增加切削刃强度,这在用脆性较大的刀具材料(硬质合金、陶瓷等)制作的车刀进行粗加工或断续切削时,对防止崩刃和提高刀具寿命有明显的效果。此外,倒棱还有利于改善散热条件。

表2-13列出了常用的前刀面形状及切削刃区剖面参数。由表2-13可见,前刀面形状可分为平面形和曲面断屑形两大类,切削刃区剖面型式有倒棱型、锋刃型和钝圆切削刃型三种,组成了前刀面的多种结构形态。根据工件、刀具材料的性质和切削特点进行合理选择,有利于提高车刀的切削效率和刀具寿命。

图2-3 前刀面上的倒棱与刀刃钝圆

a)倒棱型 b)锋刃型 c)钝圆型

表2-13 前刀面形状及切削刃区剖面参数

(续)

① 锋刃是指刃磨前刀面和后刀面直接形成的切削刃,刃磨后自然形成一个切削刃钝圆半径rn。一般地,新磨好的高速钢车刀rn=12~15μm,硬质合金车刀rn=18~26μm。

2)断屑槽形状与尺寸的选择。车削塑性金属材料时,能否顺利断屑与排屑对生产与安全都有很大的影响。尤其在自动车床和自动线上,断屑往往成为要解决的一个关键问题。

在车刀的前刀面上磨出断屑槽,是车削加工中常用的断屑方法。它能使切屑在切削过程中,以螺旋状、发条状弯曲折断后排出。断屑槽的基本形状有三种,即直线圆弧形、直线形与圆弧形,其剖面形状及应用参见表2-13内的插图。直线形、圆弧形硬质合金车刀断屑槽尺寸如表2-14和表2-15所示。

通常,工件材料的脆性越大,或弹性模量大时,断屑越容易;材料的断裂极限越小,越容易折断断屑越困难;切削速度越大,切削变形减小,断屑效果差;进给量增加,断屑容易;背吃刀量增大,断屑困难;车刀前角增大,切削变形减小,不利于断屑;主偏角增大,切削厚度增大,有利于断屑;负倒棱能增加切削变形,也有利于断屑;刀尖圆弧半径增大,则不利于断屑。

表2-14 直线形硬质合金车刀断屑槽尺寸 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

表2-15 圆弧形硬质合金车刀断屑槽尺寸 (单位:mm)

(5)硬质合金车刀后角的选择 硬质合金 车刀后角的参考值如表2-16所示。

表2-16 硬质合金车刀后角的参考值

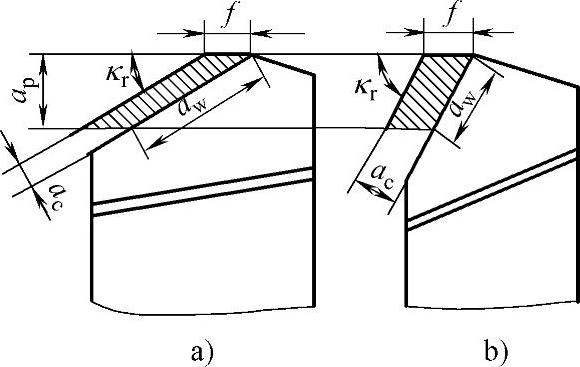

(6)车刀主偏角的选择 由图2-4可见,采用小的主偏角κr,在ap、f不变的条件下,主切削刃参与切削的长度(aw)增大,切削刃单位长度上的负荷减小;刀尖角增大又改善了刀头的散热条件,因而可提高刀具寿命。但是由图2-5可见,小的主偏角κr会使背向力Fp增大,容易增大工件的变形和引起振动。因此,选择车刀主偏角κr必须考虑工艺系统的刚性。车刀主偏角的参考值如表2-17所示。

图2-4 主偏角变化对主切削刃参与切削长度的关系

a)主偏角小,aw长 b)主偏角大,aw短

表2-17 硬质合金车刀主偏角参考值

(7)车刀副偏角(κr′)的选择 车刀副偏角应根据工艺系统刚性、工件加工要求和加工条件适当选择,其角度参考值如表2-18所示。

表2-18 硬质合金车刀副偏角参考值

(8)车刀刀尖形状的选择 车刀主切削刃和副切削刃连接的地方称为刀尖,是切削刃上工作条件最恶劣、构造最薄弱的部位,其强度和散热条件都很差。切削时,刀尖部位切削温度高,易磨损,当主偏角和副偏角都很大时,这一情况尤为严重。因此,如何合理选择刀尖形状,提高刀具的耐磨性、耐崩刃性和寿命,就显得十分重要。

图2-5 主偏角变化对Fp和Ff力的影响

a)主偏角小,Fp大 b)主偏角大,Fp小

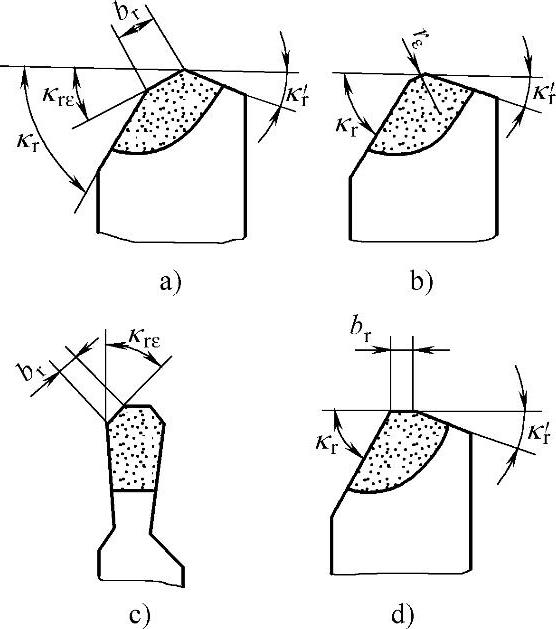

通常,简单地用减小主、副偏角的方法来增强刀尖,常会使背向切削力Fp增大而引起振动。选用适当的直线或圆弧形的过渡刃,不仅可以有效地增强刀尖,改善散热条件,提高刀具寿命,还可以减小加工表面的粗糙度值。如图2-6a所示,在主、副切削刃之间磨出直线过渡刃,既可使刀尖角 增大,又可不使背向力(Fp)增加过多。过渡刃偏角一般取κrε=1/2κr,

增大,又可不使背向力(Fp)增加过多。过渡刃偏角一般取κrε=1/2κr, 。切断刀过渡刃的长度,可取br=0.5~1mm,或取槽宽的1/5,过渡刃偏角κrε=45°(见图2-6c)。圆弧形过渡刃的半径rε(见图2-6b),高速钢车刀可取rε=1~3mm,硬质合金和陶瓷车刀可取rε=0.5~1.5mm。当工艺系统刚性不足时,为避免振动,rε取小值;精加工时,为减小加工表面粗糙度值,rε也应取小值。也可磨出一段κrε=0°,宽度br=(1.2~1.5)f(f:进给量),与进给方向平行的修光刃(见图2-6d),只要切削刃平直、参数合理、使用正确,在工艺系统刚性足够的条件下,用较大的进给量切除加工表面的残留面积,即可获得较小的表面粗糙度值。

。切断刀过渡刃的长度,可取br=0.5~1mm,或取槽宽的1/5,过渡刃偏角κrε=45°(见图2-6c)。圆弧形过渡刃的半径rε(见图2-6b),高速钢车刀可取rε=1~3mm,硬质合金和陶瓷车刀可取rε=0.5~1.5mm。当工艺系统刚性不足时,为避免振动,rε取小值;精加工时,为减小加工表面粗糙度值,rε也应取小值。也可磨出一段κrε=0°,宽度br=(1.2~1.5)f(f:进给量),与进给方向平行的修光刃(见图2-6d),只要切削刃平直、参数合理、使用正确,在工艺系统刚性足够的条件下,用较大的进给量切除加工表面的残留面积,即可获得较小的表面粗糙度值。

(9)车刀刃倾角(λs)的选择 刃倾角λs值的正、负,影响车削时切屑的流向和刀头的强度。由图2-7b可见,当刃倾角为正值时,切屑流向工件待加工表面;当刃倾角为负值时(见图2-7c),切屑流向工件已加工表面;当刃倾角λs=0°时(见图2-7a),切屑基本上垂直于主切削刃方向排出。然而,当刃倾角为负值时(见图2-8b),刀尖位于主切削刃的最低点,切削时使离刀尖较远的切削刃先接触工件,而后逐渐切入。这样可使刀尖免受冲击,提高刀具寿命。此外,增大刃倾角可增加实际切削前角,使切削力减小。由上可见,选择刃倾角不可背离工件材料和加工条件的变化,即在精车时刃倾角应取正值,使切屑不流向已加工表面;粗车时应取负值,使刀尖免受冲击,有利于提高刀具寿命。车削高硬度材料或断续切削时,应取较大负值的刃倾角,以提高刀头强度;当工艺系统刚度不足时,尽量不采用负刃倾角。硬质合金车刀刃倾角参考值如表2-19所示。

图2-6 车刀的刀尖形状

a)形状一 b)形状二 c)形状三 d)形状四

图2-7 刃倾角对切屑流向的影响

a)λs=0 b)+λs(λs>0) c)-λs(λs<0)

图2-8 正、负刃倾角切削时的状态

a)正刃倾角切削时的状态 b)负刃倾角切削时的状态

表2-19 硬质合金车刀刃倾角参考值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。