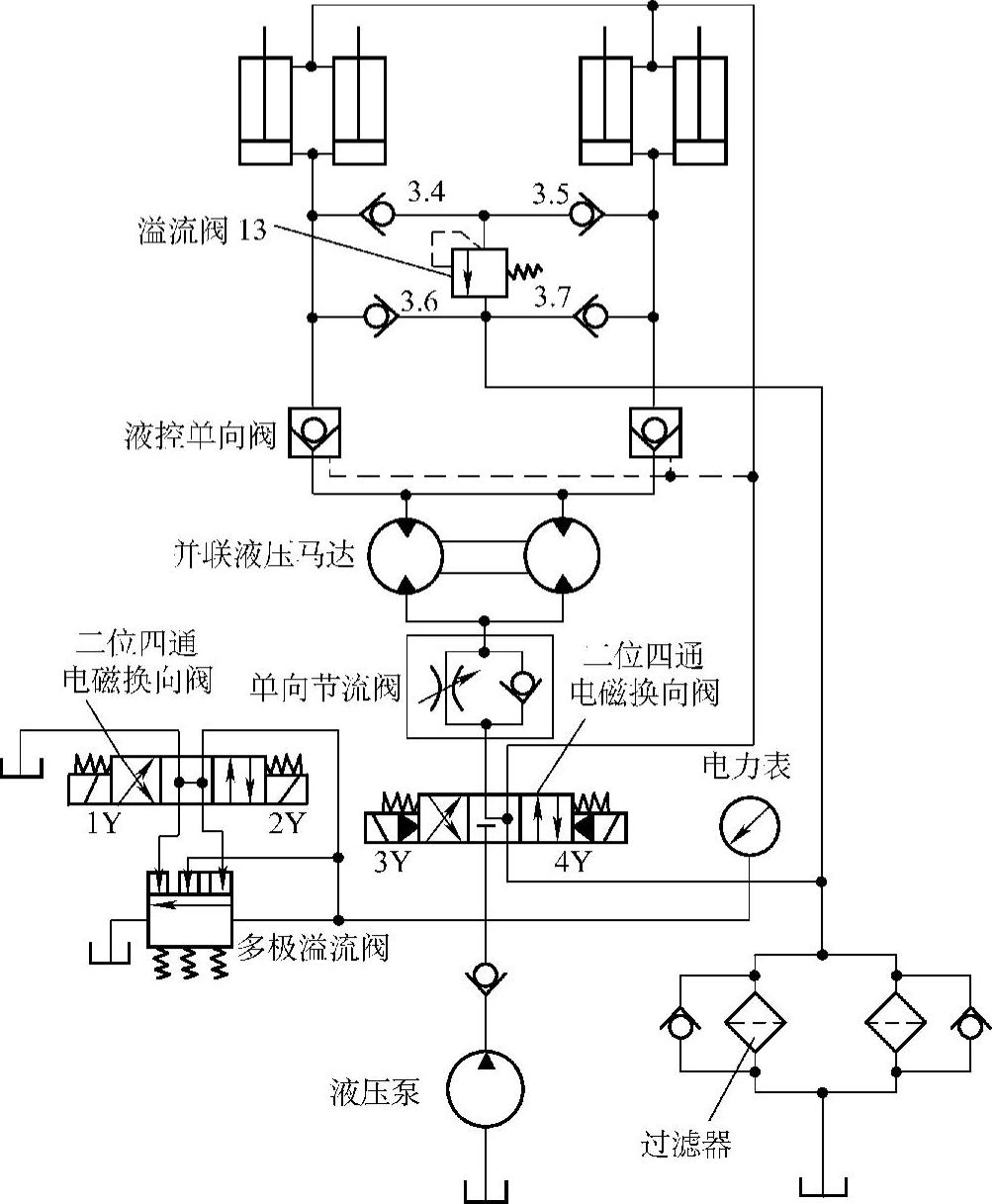

连铸中间包液压系统,主要是保证中间包浇钢时水口准确插入结晶器内,从而完成浇钢前中间包对位的准备工作。系统油箱容量500L,执行元件为四台升降液压缸。动力部分为一台定量泵,系统压力调整由一台多级溢流阀实现,中间包上升压力15MPa,下降压力5MPa,系统安全阀开启压力17MPa。中间包上升下降,采用并联液压马达作为同步机构。连铸中间包液压系统如图4-112所示。

图4-112 连铸中间包液压系统

1.常见故障

1)系统无压力。多级溢流阀阻尼孔堵塞,导致系统卸荷。更换多级溢流阀或将多级溢流阀拆下解体清洗疏通阻尼孔;控制压力转换的三位四通电磁换向阀阀芯卡在中位,导致系统卸荷。更换电磁换向阀或将电磁换向阀拆下解体清洗阀芯;泵不出油,泵与电动机联轴器损坏,更换联轴器;泵反转,重新调整电动机转向;油箱油位过低导致泵吸油不足,加油至正常油位;泵损坏,更换液压泵。

2)液压缸无动作。系统无压力,按上述方法排除;控制液压缸升降的三位四通电磁换向阀未通电,排除电路故障;控制液压缸升降的三位四通电磁换向阀阀芯卡死,导致不换向,更换电磁换向阀或将电磁换向阀拆下解体清洗阀芯;系统压力不足,多级溢流阀压力调节过低,重新调节压力至设定值;系统内泄过大,处理内泄至正常。

3)液压缸下滑。液压缸内泄,更换液压缸;液控单向阀锁不住油,过滤器污染堵塞严重,回油背压过大导致液控换向阀被打开,更换或清洗过滤芯;液控单向阀阀芯卡死不能复位,更换液控单向阀或将液控单向阀拆下解体清洗阀芯;溢流阀13阀芯关不严,更换溢流阀:单向阀3.6、3.7阀芯关不严,更换单向阀或将单向阀3.6、3.7拆下清洗处理。

4)液压缸升降不同步。液压缸内泄,更换液压缸;并联液压马达中的单侧马达内泄大,更换液压马达;单向阀3.4、3.5阀芯关不严,更换单向阀或将单向阀3.4、3.5拆下清洗处理;溢流阀13压力调节过低,重新调整溢流阀压力至设定值。

5)液压缸速度慢。系统内泄过大,处理系统内泄;溢流阀压力调整不当,重新调整溢流阀压力至设定值;液压缸下降时,节流阀开口调节过小,调节节流阀,增大开口。

6)系统噪声大。更换阀或清洗阀,重调系统压力,处理内泄液压泵吸入空气,保证油箱油位高度高于最低油位设定值;防止并联液压马达吸空,保证液压缸同步,担负补油作用的液压元件功能正常。

2.故障查找分析法(https://www.xing528.com)

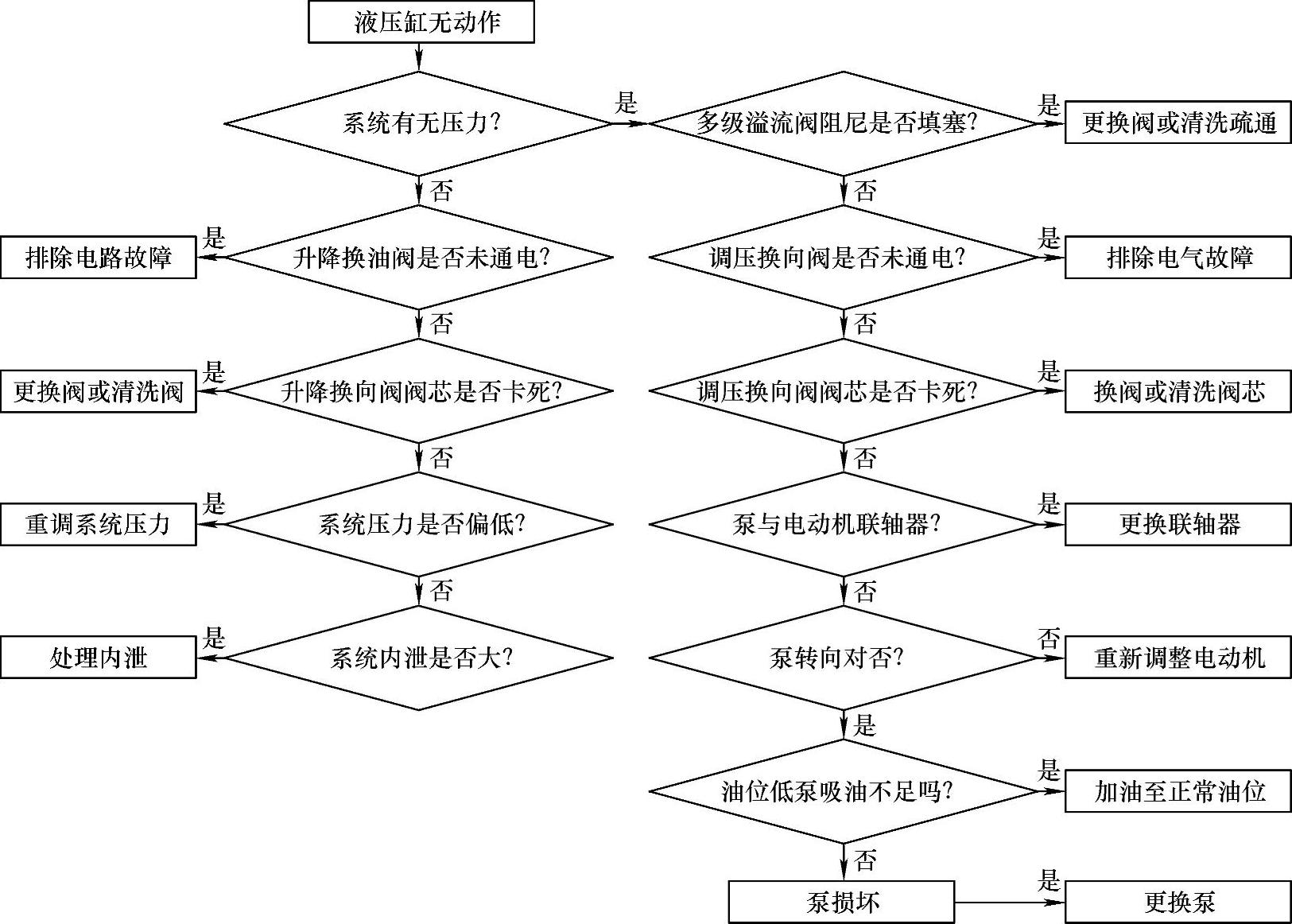

逻辑分析法能有效地对液压故障予以推理分析,是查找故障时运用较多的一种方法。图4-113所示为液压缸无动作故障诊断路线图。

3.液压系统的维修

图4-113 液压缸无动作诊断路线图

保持液压系统清洁,防止系统所处环境恶劣。一是在中包下渣后,受到渣罐内高温的烘烤,液压缸密封易烧坏,老化也快,大量的液压缸密封碎片会对系统产生严重污染;二是浇钢时使用大量保护渣,现场粉尘较多,容易进入系统造成污染;三是给油箱加油以及拆卸管道件时,因周边环境差,采取措施不当,也容易污染系统。为了保让液压系统的清洁,可以从以下几方面采取措施:

1)防止外界杂质进入系统。在拆装液压元件、管道接头时必须采取严格的防护措施;液压元件在拆卸、清洗、检查时应移至无尘地点进行;加入新油时应通过120目(过滤精度为130μm)以上的过滤器过滤,并保证加油器具的清洁,以尽量减少杂质进入系统的机会。

2)经常清洗回油过滤器。经常清洗油过滤器,防止过滤网堵塞后,液压缸密封碎片等杂质通过并联单向阀进入油箱内。

3)定期清洗油箱。由于该系统没有设置循环过滤系统,进入系统中的杂质很难被除掉,因此必须对油箱进行定期清洗、换油。

4)保持正常油温、油压及油位。由于系统间歇工作,设定在一个工作循环完成后,空循环10min便自动停泵。因此,较少出现油温高的情况,只有在自动停泵功能失灵会发生。但冬季会出现油温偏低情况,液控单向阀会因回油背压增大而不能自锁,更易发生液压缸下滑情况。可以在启用前提前开机,让系统空循环几分钟即可。系统油要经常检查,这是满足系统正常工作的基本条件。此外,油箱油位要保持适度,过低的油位不仅会造成泵吸入不足等故障发生,还会使泵吸入油箱底部的沉积物而污染系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。