1.液压系统故障及诊断

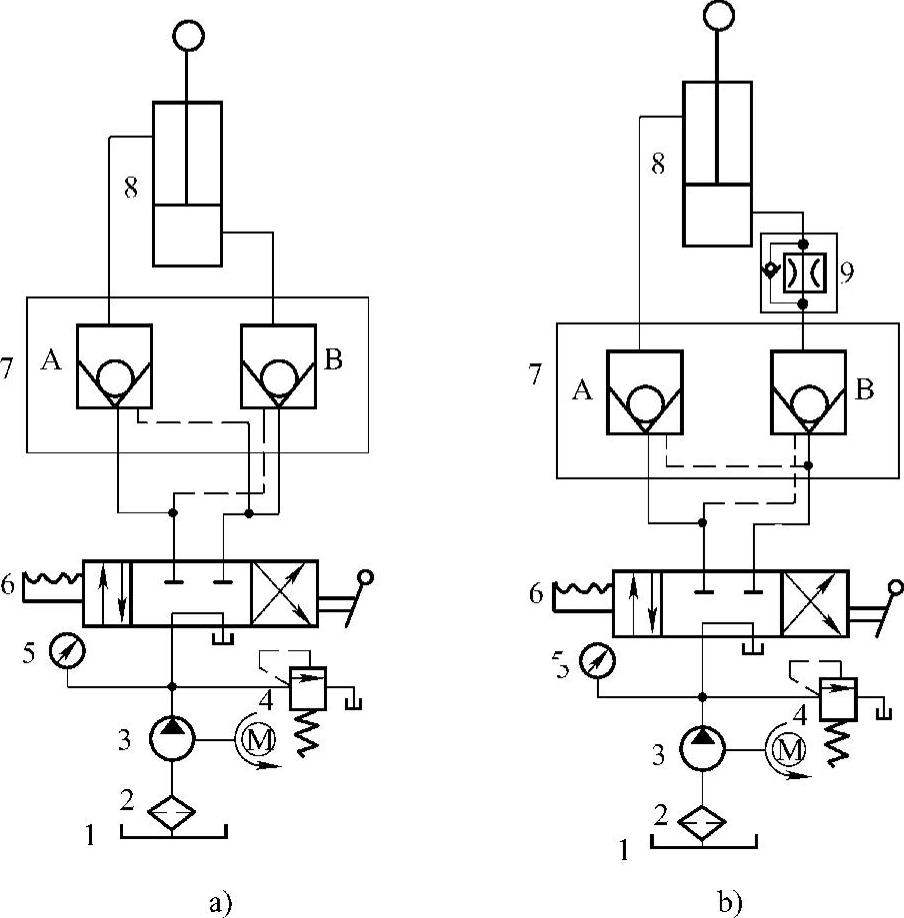

大型塔式起重机QTZ315升高和降低采用液压缸驱动完成,液压原理图如图4-107a、b所示。

(1)故障现象 根据现场观察以及安装调试人员的具体反映,该液压系统的主要故障是,当塔式起重机塔身处于下降工况时,液压缸及其所支撑的构件有明显的时降、时停、振动现象,此时塔身以及液压缸所支撑的套架标准节均伴有较强的断续振动,对塔式起重机使用构成一定的安全隐患。

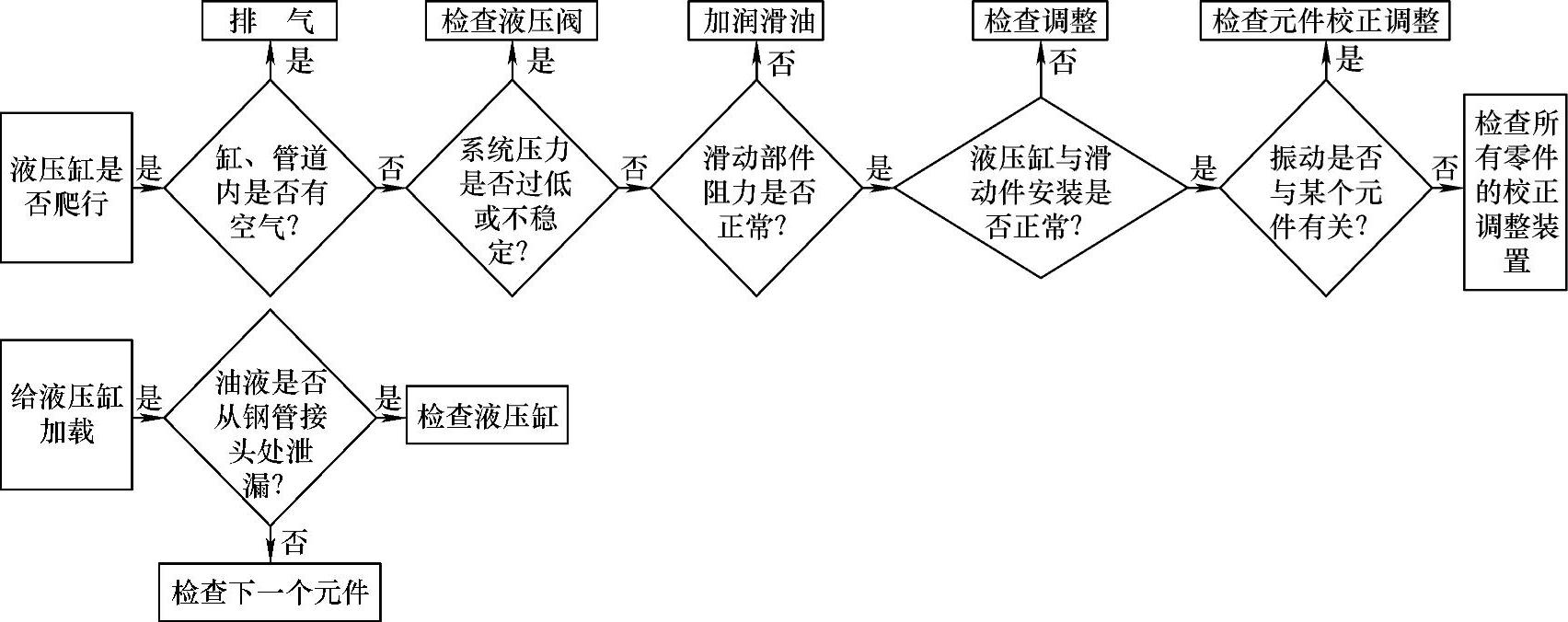

(2)故障诊断及分析 液压系统的液压缸在低速运动时产生时断时续的工作现象称为爬行,根据液压理论分析可知,产生爬行的原因与以下三个因素有关:①与摩擦力特性有关;②与液压系统的刚度有关;③与物体运动速度有关。运用液压系统故障的逻辑诊断法,进行了逐项故障分析诊断,逻辑逼近诊断程序如图4-108所示,诊断结果表明塔式起重机液压缸在负载下降时的振动现象并非以上三个原因所致,原因如下:

图4-107 QTZ315塔式起重机液压原理图

a)改进前 b)改进后

1—油箱 2一过滤器 3—柱塞泵 4—溢流阀 5—压力表 6—手动换向阀 7—液控双向液压锁 8—液压缸 9—单向节流阀

1)液压缸往复运动时,经过长时间运动后充分跑合,加之润滑条件好,密封件与缸体周壁之间形成润滑油膜,因此不存在摩擦力变化特性。

2)出厂调试或用户实际应用时,都已注重液压系统充分排气,所以油液的有效体积弹性模量应基本保持不变,即液压系统刚度不变。(https://www.xing528.com)

3)该液压缸下降时,所产生的断续振动爬行并不出现在低速运动条件下,而是在液压缸负载以较快速度下行时产生,其运动形态是:快速下降—突然停止—快速下降—突然停止。

按照逻辑逼近诊断程序,分析故障可能与某个液压元件或某个回路的障碍有关。经检查,认为液压缸下行产生的断续振动现象与液控双向液压锁7组成的平衡锁紧回路的关系较大,该系统采用这种方案,主要因为液控双向液压锁中的单向阀是由锥面密封,泄漏量较小、闭锁性能好,当控制油压打开回油路上的单向阀B时,液压缸下行不产生背压,故功率损失小。但液控双向液压锁7作为平衡锁紧回路时,影响执行元件的运行平稳性,详细分析液压缸下行时平衡回路的工作过程可知,液压缸下行的断续振动现象与液控双向液压锁中单向阀B的启闭压力过大有关,液压缸下行时的进油路及液压缸有杆腔的液压泵供油量不足以补充液压缸有杆腔形成的空间,故在整个进油油路及液压缸有杆腔产生短时的负压效应,此时液控双向液压锁7中单向阀B的液控油压随之降低,单向阀B关闭,结果堵死了系统唯一的主回油路,液压缸活塞的运动停止,单向阀B关闭后,由于定量液压泵继续供油,进油路的油压又回升,此时,控制油路重新升压,液控单向阀B又被打开,回油畅通,液压缸活塞又快速下行,单向阀B的时开时闭使液压缸活塞下降运动时断时续、反反复复,随之产生断续的结构振动。

图4-108 液压系统逻辑逼近诊断程序

2.液压系统平衡回路的改进设计

液压传动系统为了使立式安装的执行元件与垂直运动的工作部件可以停留在任意位置,有必要在下行回油路设置液压平衡(锁紧)回路,一个合理的平衡回路应能满足以下三方面要求:①消耗的功率要小;②泄漏的量要小(即密封性能好);③应使执行机构运动平稳性好。

根据以上要求,对目前常用的平衡回路进行分析,并且对原设计进行了必要的改进设计,经过实际试验检查后决定在液控双向液压锁的单向阀B前串接一个单向节流阀,使执行元件在一定程度上改善了运动的平稳性,下行时的运动得到明显改善。改进回路的工作过程如下:当执行元件下行时,液控单向阀B被控制油压打开活塞及负载的质量由单向节流阀产生的背压平衡,保证了控制油路有一定的压力,并能对执行元件下行起调速作用,它的运动平稳性和功率消耗与节流阀开口的大小有关,根据实际使用条件可调节阀的开度至一个最佳值,使其既能提高运动平稳性又使功率消耗最小。

由此可见,从回路的闭锁性能、功率消耗及运动平稳性三方面来衡量,即在原液压系统的执行元件与双向液压锁的单向阀B之间串接了单向节流阀(图4-107b中9)。由于整个系统采用了管式螺纹连接,改装工作方便,根据执行元件运动速度与运动平稳性要求适当调节节流阀的开度,在保证执行元件下行过程中液控单向阀B始终处于开启状态的前提下,节流阀的开度越大越好,既能保证运动平稳性又能使功率损失最小,经过改进设计后,消除了液压缸下行时断时续的振动现象,提高了执行元件下降时的平稳性,达到了预期的目的。QTZ315型塔式起重机液压系统平衡回路的改进设计见图4-107b。塔式起重机液压系统的安全,直接关系到塔式起重机是否顺利安装和拆卸,塔式起重机液压系统的故障诊断及排除方法同样适用于各种液压机械的故障诊断及排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。