1.概述

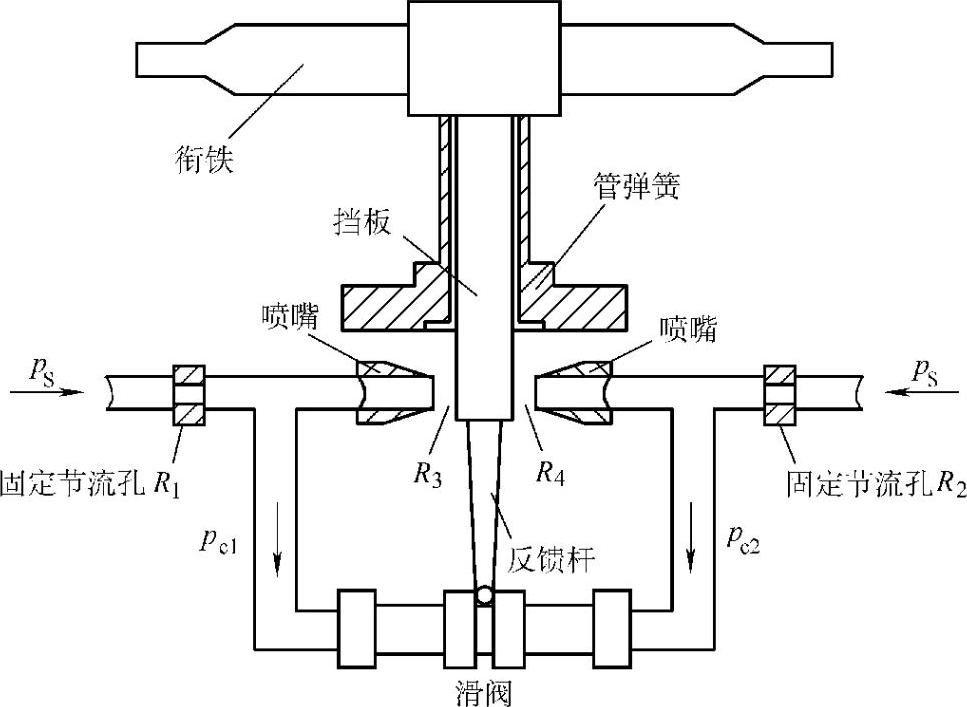

M00G30系列伺服阀是一种双喷嘴挡板式力反馈伺服阀,适用于小流量的精密控制系统。伺服阀接收来自控制系统的电流信号,并转换成液压信号来控制执行机构(液压缸)运动。电流信号转换成伺服阀的流量输出,伺服阀的流量转换成执行机构的位移,执行机构的位移又通过位移传感器送入控制系统,形成闭环反馈,构成一个完整的电液控制系统。其中伺服阀起到电液信号的转换作用,是整套电液控制系统的核心。图4-72所示为M00G30伺服阀原理图。

图4-72 M00G30伺服阀原理图

M00G30系列伺服阀的工作压力可达21 MPa,流量可达0.45~5.0L/min不等。在此针对额定流量为3.7 L/min、输入电流为-10~+10mA的伺服阀出现的流量单边输出故障进行分析。

压差为恒定值Δpc=0.05 MPa(正常值Δpc=0.4~0.5 MPa);输入0~10 mA电流量,左、右喷嘴前压力同时开始降低,-10mA电流时左、右喷嘴前最大压差Δpc=0.55 MPa。

2.故障现象

M00G30系列伺服阀国产化研制过程中曾经出现过流量单边输出故障,具体表现为:当伺服阀控制执行机构运动时,不论给伺服阀加上正向或反向电流,执行机构都向同一方向运动,直至活塞碰缸。

将伺服阀装在试验台进行空载性能测试,出现下列异常现象:

1)该伺服阀喷嘴前压力pc1、pc2均与供油压力ps基本相同,而正常值应为供油压力的一半左右。

2)阀的内泄漏量小于82 mL/min,而正常值应为小于等于350 mL/min。

3)从空载流量曲线上看,-10mA时流量为-3.96L/min,0 mA时流量为-0.42L/min,+10 mA时流量为-0.242 L/min,流量负向单边输出。

4)检测两喷嘴前压力差Δpc与输入电流之间的对应关系:输入0~+10 mA电流时,压力不变,压差为恒定值Δpc=0.05 MPa(正常值Δpc=0.4~0.5 MPa);输入0~-10 mA电流时,左、右喷嘴前压力同时开始降低,-10mA电流时,左、右喷嘴前最大压差Δpc=0.55 MPa。

3.故障分析

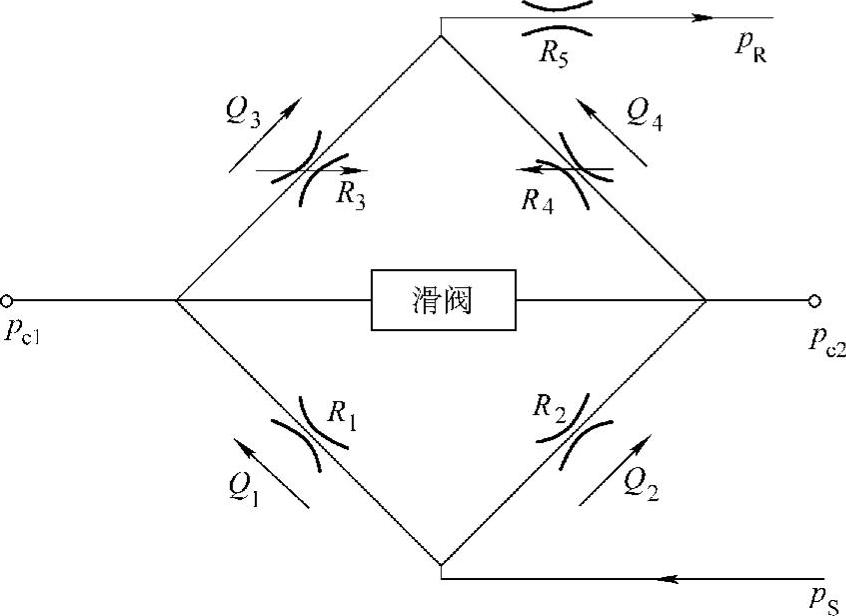

M00G30系列伺服阀是以力矩马达、双喷嘴挡板阀作为前置放大级,滑阀作为功率放大级的两级流量控制伺服阀。其中前置放大级的双喷嘴挡板阀是一个对称结构,如图4-72所示。高压油ps经过阀内过滤器分流到两个固定节流孔R1、R2,再分别流过两喷嘴挡板之间间隙形成的可变节流R3、R4,最后汇总经过回油阻尼孔R回到油箱。简化的工作原理图如图4-73所示。R1、R2、R3、R4组成两路对称的桥路,桥路中间点压力pc1、pc2为左、右两喷嘴前的压力,其压差推动滑阀运动。

在伺服阀初调时,操作者通过改变R3、R4的液阻,即调整喷嘴与两个挡板之间的间隙,使R1×R3=R2×R4,此时pc1=pc2,滑阀处于中间位置。当输入某一控制电流时,力矩马达电磁力矩的作用使挡板产生位移,液阻R3、R4发生反向变化,桥路失去平衡,即pc1≠pc2,形成前置级压差Δpc。在Δpc的作用下,滑阀产生位移,通过反馈杆反力矩作用,使桥路到达新的平衡位置,伺服阀输出相应的流量。伺服阀的输出流量与阀芯位移成正比,阀芯位移与输入电流成正比,伺服阀的输出流量与输入电流之间建立了一一对应的关系。

图4-73 伺服阀简化工作原理图

从故障现象上看,无信号输入时,伺服阀的前置放大级压力pc1、pc2增大且近似相等,与供油压力ps接近,说明两侧的喷嘴挡板之间基本没有间隙,液阻R3、R4趋于无穷大,流量q3、q4接近为零,阀的内泄漏量小于82 mL/min也证明了这一点。从空载流量曲线上看,当伺服阀输入正向电流时,前置放大级压力pc1、pc2不变,阀芯位置不变,没有流量输出。而当伺服阀输入负向电流量,前置放大级压力pc1、pc2发生变化,产生压差Δpc,伺服阀有负向流量输出,说明伺服阀的挡板在电磁力矩的作用下能向右侧移动,却不能向左侧移动。当挡板向右侧移动后左侧产生间隙,使前置放大级压力pc1下降,压差推动阀芯向左侧移动,伺服阀产生负向流量输出。可以判断该伺服阀的故障为前置级堵塞,且堵塞处为右侧喷嘴与挡板间,左侧喷嘴与挡板靠死。(https://www.xing528.com)

将该伺服阀解体检查,在右喷嘴口发现条状堵塞物。取出堵塞物,在工具显微镜下观察,条状堵塞物形态为月牙形,尺寸为1.497mm×0.392mm×0.22 mm,材质为橡胶。

当伺服阀输入正向电流时,电磁力矩使挡板向左侧喷嘴偏转,由于喷嘴与挡板已经接触,故堵塞状态无改善,前置放大级无压差,阀芯无位移,伺服阀无输出流量。当伺服阀输入负向电流时,电磁力矩使挡板向右侧喷嘴偏转,由于堵塞物为弹性体,故挡板有位移,左侧喷嘴与挡板间堵塞状态改善,前置放大级有压差,阀芯有位移,伺服阀有流量输出。

所以说是右侧喷嘴挡板间隙被堵塞物堵塞造成了伺服阀流量负向单边输出的异常。

4.改进措施

伺服阀前置放大级的压力油必须经过伺服阀内部10μm的过滤器才能到达喷嘴。经过检查,过滤器并未失效。可以肯定,如此大的橡胶堵塞物是无法通过过滤器进入喷嘴的。仔细检查过滤器到喷嘴之间的所有密封件,在右端盖的密封圈上发现了与条状堵塞物形态相似、尺寸相似的凹形缺陷。经实物拼合,确认条状堵塞物即为右端盖密封圈上的脱落物。

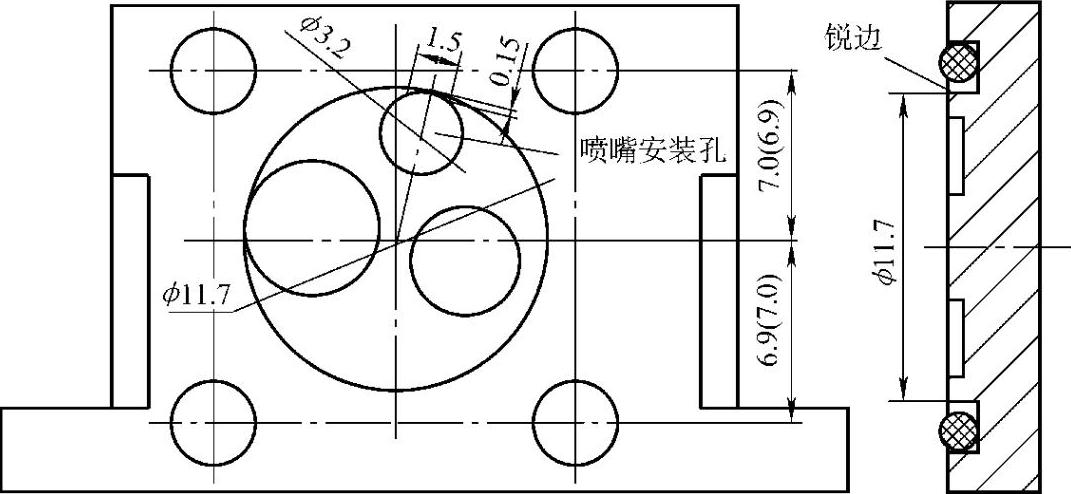

图4-74 伺服阀端盖与阀体安装图

经对该伺服阀端盖与阀体安装实际尺寸计算和作图分析,确定该伺服阀端盖密封圈挤伤、脱落的原因是(图4-74):

1)该伺服阀的端盖为非对称性结构,密封圈的中心与上下螺钉安装孔的距离分别为6.9 mm和7.0 mm(见图4-74中括号内尺寸),但没有识别标志,在实际装配中很难辨别方向。

2)操作者在装配端盖时将偏心方向装反,使端盖密封圈槽内径尺寸ϕ11.7 mm与阀体喷嘴安装孔3.2 mm边缘产生干涉(见图4-74中尺寸),在端盖与阀体界面形成尺寸约为1.5mm×0.15 mm月牙形通道。当端盖与壳体之间通过螺钉连接紧固后,端盖密封圈受到压缩变形,变形后的密封圈内圈覆盖在月牙形通道上的部分实体被挤入通道形成压痕。

3)喷嘴安装孔ϕ3.2 mm孔口在图样上有R0.1mm要求,但在加工过程中未加以控制,以至最后的零件孔口为锐边。

4)由于伺服阀在调试及各项工艺试验中工作压力需反复在0~21MPa之间变化,密封圈月牙形的实体压痕因被喷嘴安装孔的孔口锐边剪切变为挤伤;在工作中该实体最终产生脱落,进入到喷嘴孔内形成堵塞物。

针对上述故障产生的原因,提出以下改进措施:

1)将壳体端面喷嘴安装由ϕ3.2 mm改为ϕ3.1 mm,并将孔口倒圆角R0.2mm。

2)将端盖密封圈槽内径尺寸由ϕ11.7mm改为ϕ12.1 mm,且将槽口锐边倒圆角R0.2mm,经计算端盖与阀体装配时密封圈槽内孔ϕ12.1 mm离开壳体喷嘴安装孔ϕ3.1 mm边缘的最小距离为0.1mm。

3)将密封圈规格由ϕ12.5mm×1.5mm改为ϕ12.9mm×1.3mm,将端盖密封圈槽深尺寸由1.1 mm改为1mm。

4)在端盖尺寸6.9 mm一侧写标记,便于端盖装配时识别方向。

经过改进,该系列伺服阀杜绝了密封圈损坏堵塞喷嘴故障的发生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。