一台ZLM30装载机,发动机起动后,短时间内各种工况一切正常,随着工作时间的延长和油温的逐渐升高,故障开始显现。空载时各种工况下动作好像一切正常;重载时铲料无力、大臂举升或下降、翻斗或收斗缓慢无力,工作液压泵发出响声,但仪表盘上主油压力表的压力仅略低于正常压力1~2MPa,行走、转向系统一切正常。

初步判断是工作装置液压系统出了故障。因转向、工作装置液压系统共用一个油箱,所以判断液压油应该没问题。

1.故障分析

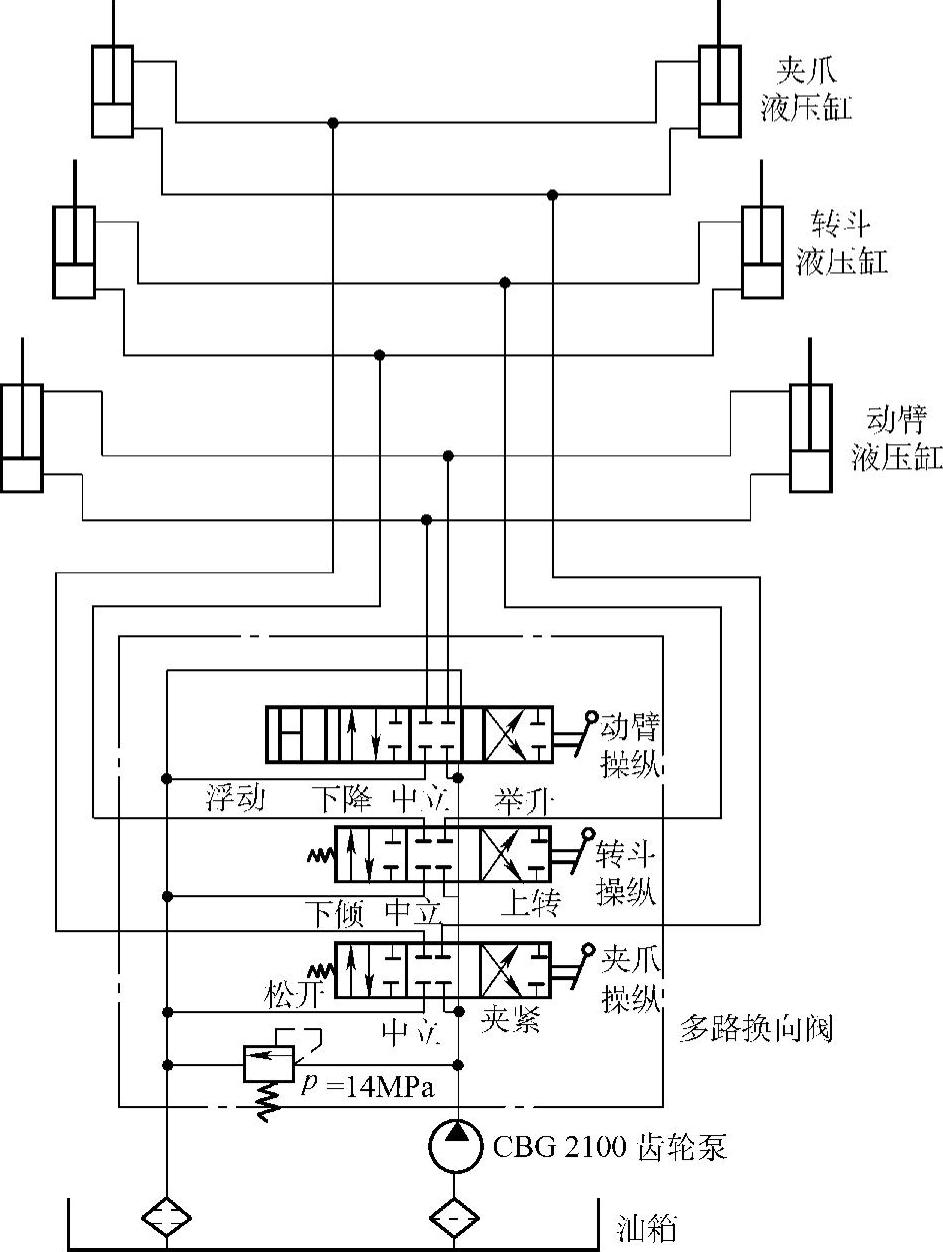

工作装置液压系统工作原理如图4-64所示。用经验法结合替换法、顺序推理法综合分析诊断故障点。从图4-64中可以看出:多路换向阀是串联形式。工作装置液压系统是由动臂操纵阀控制各个的液压回路及其对应的工作状态和转斗操纵阀控制各个阀位的液压回路及其对应的工作状态,油箱、精滤芯、粗滤芯、齿轮泵及其吸油管、安全阀共用。只要其中一路液压系统及其对应的工作状态工作正常,这些共用元件都是正常的。两个回路都不能正常工作时,可能是共用元件中的某一元件出了故障或两个回路中同时各有液压元件出了故障。由于举升和翻斗各个阀位的液压回路及其对应的工作状态同时出了故障,由此判断是工作装置液压系统中共用液压元件出了故障。也不能排除两个回路中同时各有液压元件出了故障的可能性。

图4-64 工作装置液压系统原理图

1)因为油箱是转向和工作装置液压系统共用,转向液压系统工作正常,所以推断液压油粘度、油量、油质都没问题。

2)进油粗滤芯严重堵塞或吸油管变软被吸瘪有可能出现上述故障。停机后拆除粗滤芯及其吸油管后,清洗粗滤芯及吸油管内壁,也不很脏,检查粗滤芯正常,用手触摸油管排查不发软,观察吸油管内孔通畅,判断正常。

3)工作装置液压泵发出响声,可能吸空。检查工作装置液压泵与动力连接处也正常。检查液压油面正常,气泡也不多。手触摸油管不发软,不可能使油管被吸瘪影响通流量所至,更换液压泵后故障照旧。把液压泵的一个油口用塑料盖堵上,从另一油口灌满液压油,再用塑料盖堵上。拆下的液压泵用手分别转动两泵轴感觉既平稳又有吸力,且无磨损或转动不平稳的感觉,更没响声,正常。

4)安全阀调压弹簧软或卡住后,有可能出现上述故障。在发动机工作状态下在线调压,把调压弹簧顺时针拧几圈后,故障照旧,判断调压弹簧正常。再返回到原来调压位置,待查。

5)控制动臂液压缸举升、下降、浮动、中位的四位五通手动换向阀的操作过程感觉阀芯灵活正常。大臂工作过程中动臂液压缸举升、下降缓慢无力。在浮动位置挂I挡前进铲料时,铲掘无力,只能装半斗。再把大臂液压缸举升到一定高度,然后操纵多路换向阀到中位,停机,用软红笔在活塞杆上画出上止点线,再在此线上10cm处再画出一条软红线,15min后,在重力的作用下,测量红线到缸筒端面之间的距离相差无几,观察活塞杆下沉不明显,由此判断动臂液压缸无内漏,正常。(https://www.xing528.com)

6)控制翻斗液压缸上翻、下翻、中位的三位五通阀在操纵过程中感觉阀芯灵活正常。对应的工作状态出现收斗和翻斗无力;当翻斗液压缸活塞杆推动摇臂向逆时针方向转动,铲斗上翻到最大限度时,把转斗操纵手柄移到左位,其右位通油,进入转斗缸的有杆腔,活塞杆拉动摇臂,向顺时针方向转动,使铲斗下翻一定角度后,再操纵多路换向阀到中位,停机,靠重力作用观察铲斗是否继续下翻,连续观察15min后,下翻不明显,由此判断翻斗液压缸无内漏,正常。

7)停机后,把工作装置液压系统中所有的高压油管拆开全部清洗了一遍,管子两头用塑料袋扎好待用;所有液压元件的外部及连接部位清洗了一遍。

8)再三分析判断后,最后还是从公用部分着手查找故障点,根据泵发出响声,可能吸空的启示,判断可能是吸油管出了问题,拆下吸油管清洗后,内径畅通。换新吸油管后,故障排除。

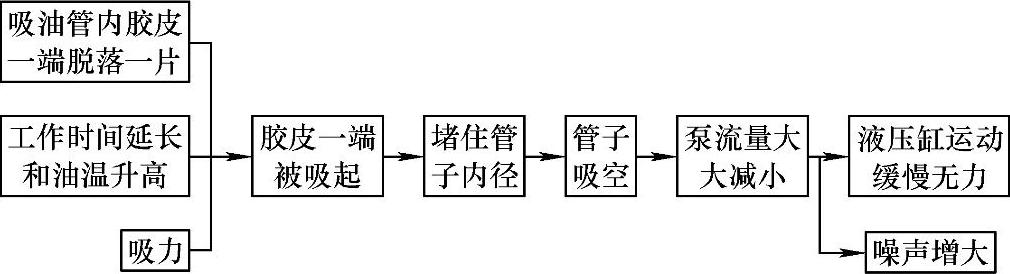

为了搞明白故障原因,把旧吸油管剖开,发现吸油管内胶皮一端脱落一片,液压元件质量问题是罪魁祸首。当起动发动机后,短时间内油温低时,胶皮紧贴管壁,各种工况一切正常,随着工作时间的延长和油温的逐渐升高,胶皮在温度和吸力的双重作用下,一端被吸起,像“节气门”一样堵住管子的内径,使管子吸空,流量大大减小,出现故障。当拆开清洗检查时,胶皮却复位,看不到问题,很难发现,只有用替换法去排查问题,才能发现故障点。

故障机理如图4-65所示。

严格按技术要求安装所有工作装置液压系统的每一个元件。清洗油箱,用液压油过滤器清除液压油的杂质、气体、水和胶质等,更换新的吸油管后,故障排除。

2.启示

图4-65 故障机理图

液压系统中的故障是千变万化的,但是万变不离其宗,故障分析是对液压传动知识的综合运用,无非从外部和内部考虑问题,从结构和原理分析和判断问题,从每个零件和部件的质量着手去分析和排除故障。这需要转换思维、拓展思维、综合系统的分析问题,运用综合的知识和方法去细心和认真地分析问题、解决问题。故障处理完毕后,要总结归纳经验,认真进行定性、定量分析,理顺故障的综合原因,为以后检修少走弯路,节约时间,积累经验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。