飞机液压系统等管系受损引起飞机操作和机械故障,导致飞机失事大致占到飞机失事原因的30%以上。无论是燃油系统还是液压系统,造成失事原因虽各不相同,但是一旦发生问题,都会造成不可估量的损失。这些故障原因既有漏油、漏气、压降、压力脉动等流体特性故障,也有油管断裂、振动磨损、老化损伤等动强度故障。目前,航空事故率居高不下亟待降低,特别是由于燃油系统、液压系统造成的飞机失事接连不断。

1.管道系统故障的产生机理

分析管道系统故障的产生机理,大致可以分为摩伤、压伤、接口不正确、卡子断裂和振动引起导管断裂等原因。摩伤、压伤和接口不正确等是由于安装或者设计等原因造成故障,但卡子断裂和其他导管断裂一般是由于振动所引起的。导管断裂的主要原因如下:

1)导管在工作过程中承受较大振动应力,而导管产生疲劳的主要原因是导管承受交变负载的作用,而交变负载主要来自发动机和液压泵的振动。

2)导管结构设计不合理,其中有十多起故障均是由于结构设计不合理,造成导管的摩伤、压伤、接口不正确等,继而引发导管的破裂或者漏油等故障。

3)导管的焊缝处存在疲劳源,其中不锈钢导管高温钎焊焊缝处晶界腐蚀,在晶界腐蚀层为疲劳源扩散裂纹直到断裂;碳钢导管钎焊焊缝处由于施焊过程、施焊方法或时间掌控等原因导致主体材料产生微裂纹,由于铜熔化后的填充作用,微裂纹不易发现,从而形成疲劳源;修理及装配时,施加外力校正导管,工作中,由于振动应力、校正应力、装配应力等叠加作用造成导管断裂。

2.管路的动态特性

飞机液压管路系统具有管路细长、管壁薄、支撑点少、支撑基础刚性小和承受负载大等特点,所以其管路动态特性研究一直是人们关心的焦点。在管路动态特性研究的众多方法中,飞机的液压系统的管路动态特性一般采用频率法或特征线法等理论方法和有限元法相结合的研究方法。

1)频率法是以管路的基本方程为基础,通过拉氏变换建立管路系统的传递函数或传递矩阵,利用曲线、图标等方法和幅值、频率等简单的几项性能指标表示和分析管路系统的动态特性,是一种广泛应用的工程化方法。

2)特征线法将两个波动方程(偏微分方程)变换为四个常微分方程,组成特征线方程组,然后差分化,通过在特征线网格上直接求解特征线方程,得到网格节点上的压力值和流量值。目前特征线法是飞机液压/燃油系统时域动态仿真和设计的主要方法,而估算压力脉动力对管道支承结构和支承结构状态变化,及对管路流固耦合振动特性影响的理论研究亟待开展。(https://www.xing528.com)

3)有限元法的基本思路是将弹性体的求解区域假想为按照一定规则、用某种形式的网格离散化的有限个单元所组成的组合体,构造插值位移函数,利用最小位能原理,将总位能求极值,建立线性方程组,进而求得单元节点的位移能,最后求得应力值。

当然这些方法都有些局限性,频率法和特征线法都受到流体管路模型精度的限制;有限元法受到了工程应用中流体管路复杂性的限制。另外还有模态分析法也是分析固体管道和流体之间的相互作用的好方法,但是实现流体和管壁的耦合上比较繁琐。

目前,在工程应用中主要采用基于频率相关摩擦分析参数精确模型,通过测量流体管路的压力脉动和固体管道的机械振动获得管路系统的振动特性,综合处理仿真结果和试验数据,进而精确地获得飞机液压系统的动态特性。

3.管路振动的基本规律

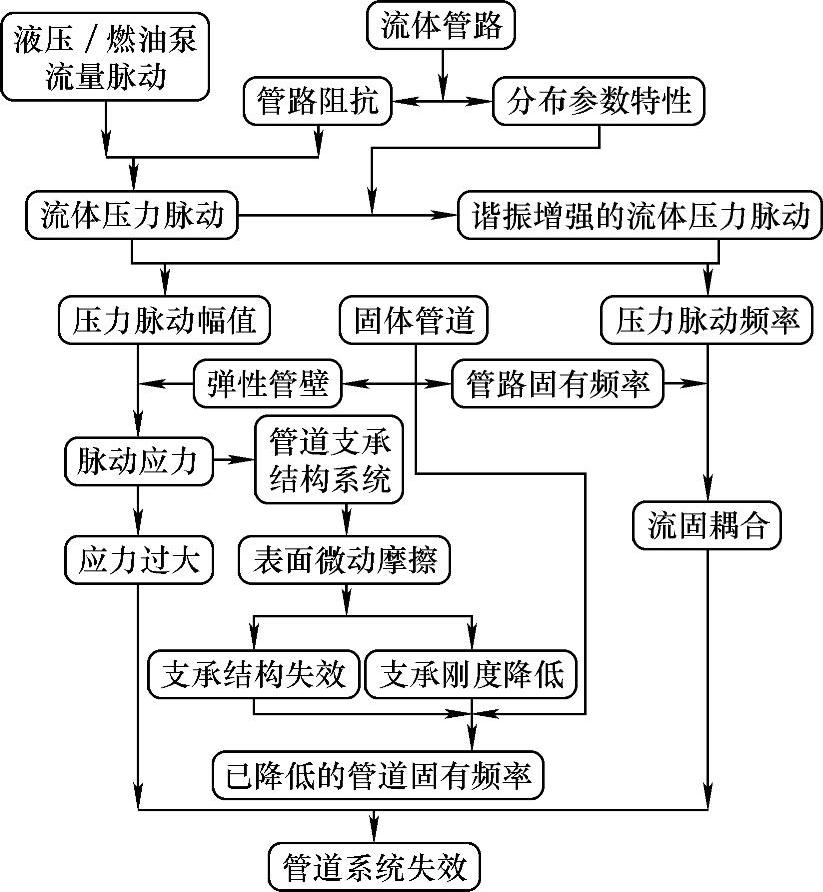

从统计数据得到在液压系统中泵的固有频率的变化范围内,其脉动式的流量输出是造成流体管路中压力脉动的根源。由于流体管路的分布参数特性,当液压泵的固有频率接近流体管路的谐振频率时,压力脉动与管路中流体的谐振是不可避免的,此时压力脉动将得到增强。

流体管路与固体管道的耦合振动及管路系统失效的发生和发展基本符合图4-62所示规律。

图4-62 飞机液压/燃油系统管路耦合振动基本规律

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。