1.水轮机调速器液压系统故障分析[20]

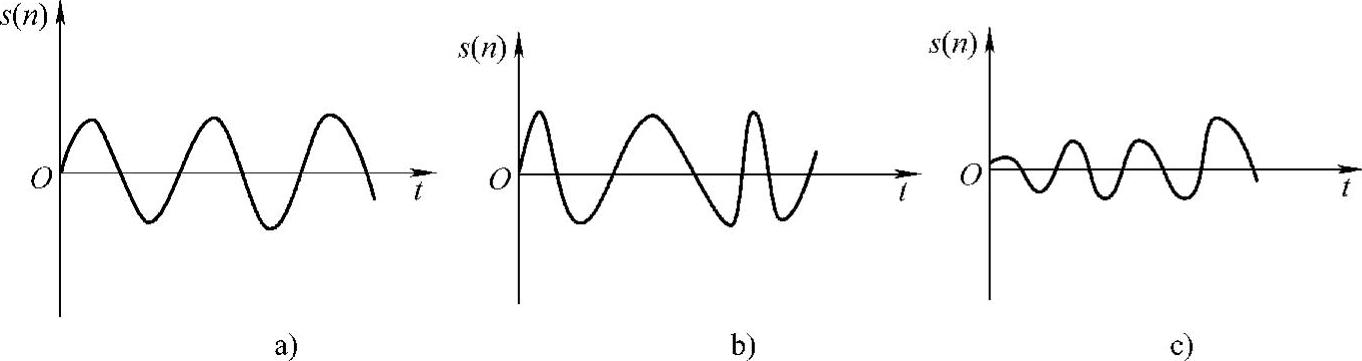

(1)摆动 机组在空载、单机或并列运行时的自动平衡状态下,其导叶接力器会周期或非周期、等幅或非等幅低频往复位移。动幅较大(>1%),频率一般为2Hz以下(0.5~2.5Hz)(图4-38)。接力器摆动往往会引起机组转速摆动,致使调节不稳定或磨损加快。表现为持续不断或加剧,有时又会自行消失。一般它与调节稳定性因素有关。

图4-38 摆动

a)周期性等幅 b)非周期性等幅 c)非周期发散

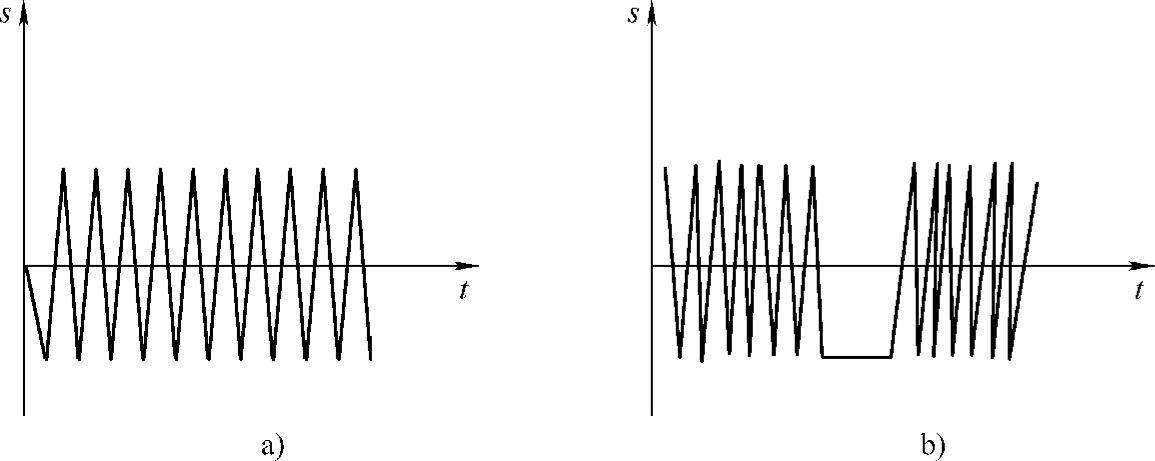

(2)振动 机组开机前充油或运行时导叶接力器不动,主配压强烈等幅周期或非周期快速往复位移,导致杠杆、油管抖动,并伴有响声。一般动幅小,频率有几十赫兹(≥20Hz)(图4-39)。

图4-39 振动

a)周期性等幅 b)非周期性等幅

其结果造成机组无法开机并网,仪表管路破裂,工作部件松动、磨损,进一步会导致漏油、楼基共振,直接危及安全。一般它与调节参数无关。

(3)跳动 机组运行在自动平衡状态下,主配压阀、引导阀、电液转换器或飞摆等呈现等幅周期性或非周期性往复位移。严重时导叶接力器会相应随着摆动。一般动幅不大,频率一般十几赫兹(图4-40)。其结果为跳动较小时,有助于消除转速死区,灵敏度高,但加快元件磨损;跳动量过大、超越元件搭叠量或死区时,会引起接力器相应摆动或管路系统等剧烈振动。一般它与永磁发电机、齿盘安装偏心或飞摆、电液转换器工作异常有关。

图4-40 跳动

a)周期性等幅 b)非周期性等幅

(4)抽动 机组开机、空载或运行在自动平衡状态下,导叶接力器等幅或非等幅周期性快速往复位移,伴有响声。一般动幅大,快速高频(图4-41)。其结果影响转速正常调节,负荷快速交变,严重危及电网、机组安全和稳定。一般多为电气故障(或微机软件)、液压卡阻所致。

图4-41 抽动

a)周期性等幅 b)非周期性等幅

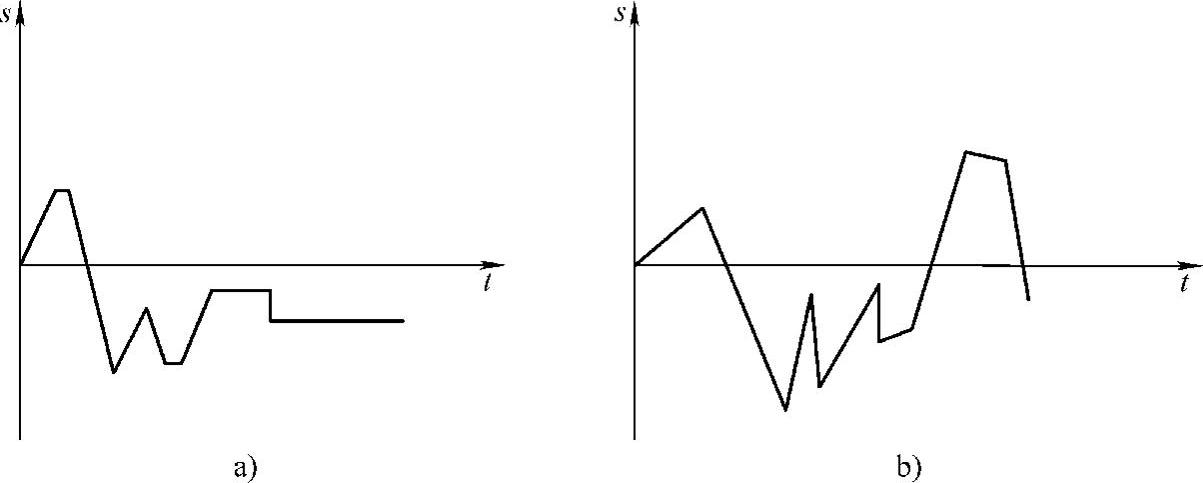

(5)爬行 机组静态、空载或运行在自动平衡状态下,调速器输入频率信号不变,接力器等幅或非等幅、周期或非周期地无规则往复位移。一般动幅小,约1%左右,频率小于0.5Hz(≤0.5Hz)(图4-42)。其结果使静态指标失真,影响调节质量,改变机组转速、导叶开度及机组负荷。如控制爬行小于0.4%或不大于该值,对上述影响不大,认为是允许的。它的动作无规律,多呈锯齿状,改变调节参数,也无明显改善。一般多为元件加工、装配质量不佳所致。

图4-42 爬行(https://www.xing528.com)

a)单调型 b)往复型

(6)漂移 机组静态、空载或运行,自动平衡状态下,调速器输入频率信号不变,电液转换器、飞摆、引导阀及主配压阀呈现缓慢单向或双向微小位移,偏离原有平衡位置(电液转换器控制电流不平衡或不为零),导致接力器产生位移,导叶开度改变,产生机组溜负荷或增负荷等。另外如电气调节或软件故障,引起频率信号改变,也会造成液压失去平衡,使接力器或负荷变化(图4-43)。

图4-43 漂移

a)偏关(溜负荷) b)偏开(增负荷)

(7)迟阻 机组静态空载或运行在自动平衡状态下,机组转速或电气柜输出信号传送至液压系统,元件不动或无输出,或动作迟缓。其结果是由于飞摆或电液转换器、引导阀、主配压阀等位移迟缓或卡阻,使接力器不动时间过长,增减负荷迟缓,开机不成功,调节时间长,甚至无法完成转速调节任务。还会造成甩负载,机组过速和飞速等事故,严重危及机组安全运行。

(8)泄漏 调速器位于手动或自动工况,当主供油阀开启充压力油时,液压元件或整机呈现内部串油或向外部跑、冒、滴漏及渗油现象。其结果轻者影响外观及文明生产达标;严重时造成液压泵起动频繁,既耗费电能,又会引起空气渗入,造成漂移、爬行、摆动和振动,影响调节稳定性及安全运行。一般它与元件铸造外壳和元件配合、密封质量有关。

2.故障原因及处理方法

(1)故障原因 故障根源是多方面的,可分为内因和外因两大部分。

1)内因。设计计算、程序、结构先不足;制造工艺和装配、材质选用不合理或不符合设计要求;造型不合理,调速功能或调节参数选择及整定不完善;安装、检修存有缺陷;运行与维护管理不当。

2)外因:

①水力因素:水位、调压井及引水系统(钢管、蜗壳、转轮、尾水管)存在振动、脉动和涌浪等不稳定现象。

②机械因素:水轮机、发电机和永磁发电机存在振动或不同心等,易引起调速器跳动、共振或不稳定现象。

③电气因素:电压互感器受干扰、发电机转子或定子间隙不均、励磁系统振荡而电压不稳定或信号不稳定,均会造成频率波动。

(2)处理方法 首先观测机组转速(频率),负载在自动调节平衡状态下,变动范围是否超标。有条件可人为扰动调速器,并用示波器、仿真测试仪等监测机组转速、接力器位移、主配压阀位移等波形,分析其动作是否协调、正常。

依据给定机组惯性时间常数Ta及水流时间常数Tw,核算整定参数与范围是否满足稳定需求,从而判定调速器是否运行稳定。

实测PID等参数是否符合设计值,并观测电流平衡表,以信号发生器或等效电气调节装置取代原电气柜,判别是机械或电气原因。

计算调速功,并对照实测机组的有关数据,核算调速器容量选择是否正确。切换到手动运行,如故障消失,则查找外部原因;假如故障仍存在,应查找内部原因。

对已确定的故障部位,应反复测量、拆装。最终确认后,方可进行处理。

水轮机调速器液压系统故障的后果,轻者影响机组正常运行,恶化调节品质;重者造成事故,损坏设备,机组停机。因此,应引起足够的重视。实践表明,现场故障往往是电气、机械、液压问题交错重叠,外部及内部因素共同作用。一个故障往往可由一种或两种以上原因引起。有时呈现故障现象相同,但其原因却不完全相同。所以,必须仔细认真,逐次由外向内、由表及里、由首至尾,缩小范围,迅速、准确地查找出故障点,并及时加以排除,方可确保机组正常运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。