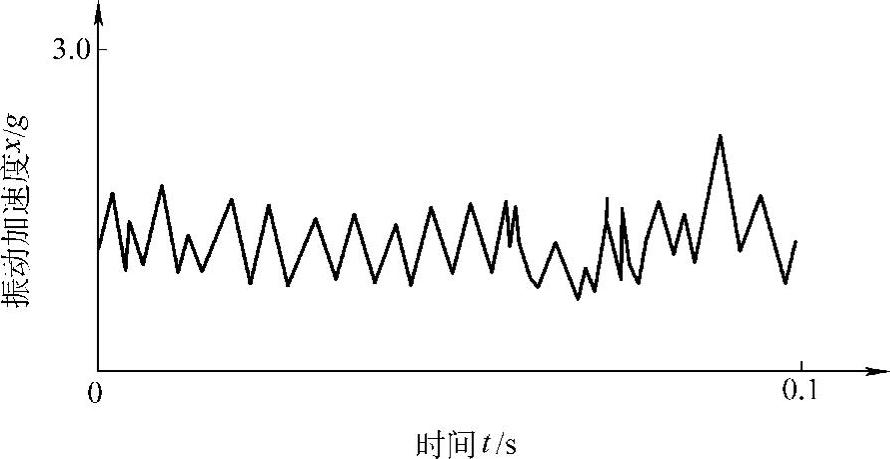

图4-28 测点1振动加速度时间序列

为了保证系统的正常工作,必须对液压泵的状态进行监测,准确及时地了解液压泵的运行状况,从而能及时地预报泵的故障情况。

1.柱塞泵的测点选择

柱塞泵的振动是由泵内相应的元部件或液压介质产生激振,传递到壳体上表现出来的。

柱塞泵的振动传播途径有两条:一是通过泵内的斜盘传递到其变量头机构;二是通过泵内的配流盘传到其壳体上。测点位置布置得合理与否,很大程度上决定着测量结果的可靠性。为了实现泵的监测及其故障的诊断,应在泵壳上选取合适的位置,测量泵的振动特性。要求测点既能充分地反映泵的振动特性,又可以对泵内元件的失效或故障有敏感的反应。由于配流盘受到工质流动的影响,选择变量头顶部(测点1)和变量头侧部(测点2)为测点位置。

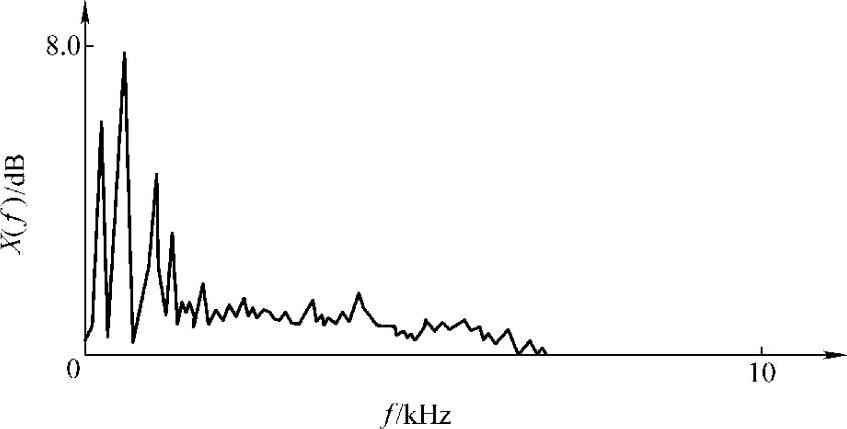

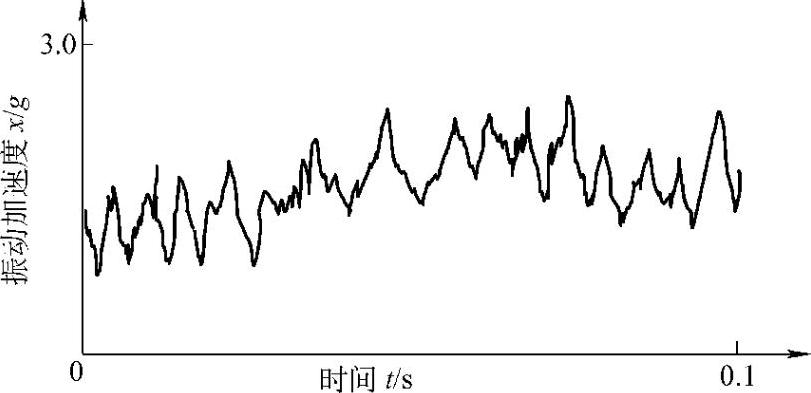

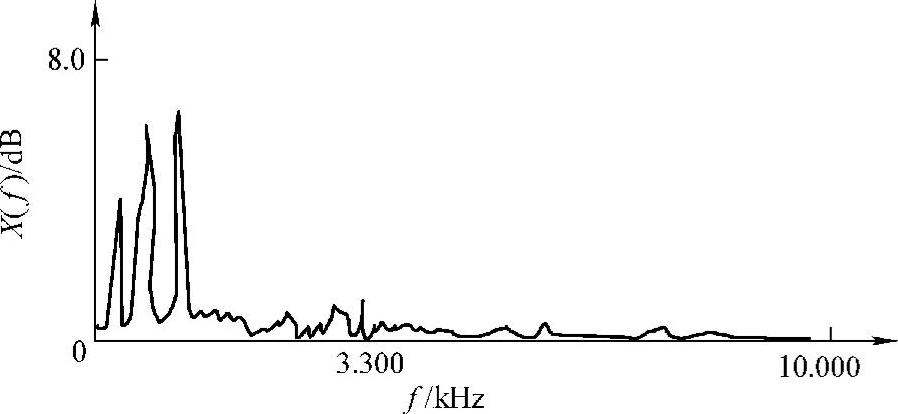

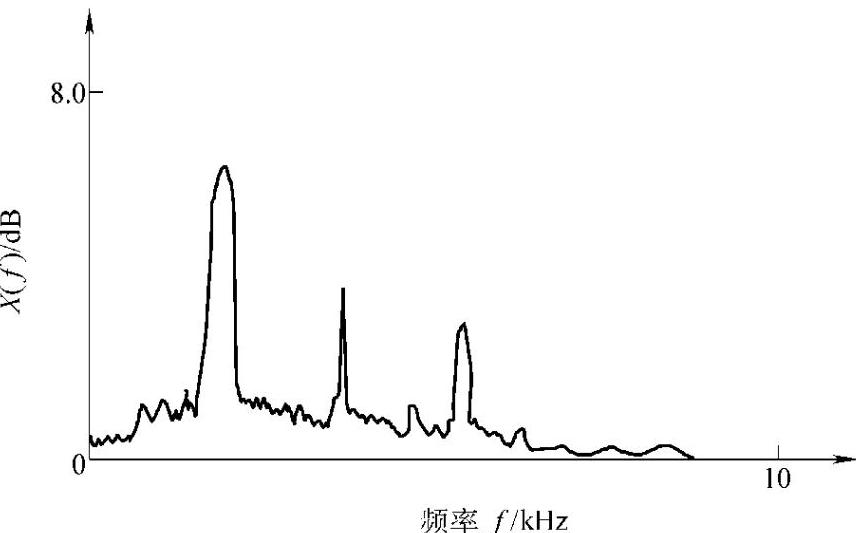

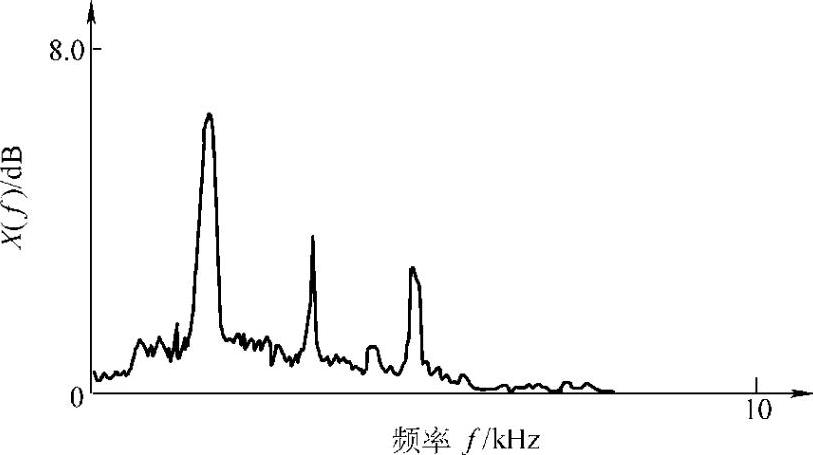

试验工况为:泵出口压力p为20MPa,转速n为1250 r/min,工质温度t为18℃,供油口压力p0为3.95kPa。选用传感器型号为ICP627A。上述两测点处的振动加速度时间序列及功率谱如图4-28~图4-31所示。

由图4-31可以看出,变量头侧部振动频谱线主要分布在0~3000 Hz范围内,且重要谱线频率均为泵柱塞基频的谐波,说明变量头顶部的振动受外界干扰较小,其振动能量主要是由于柱塞泵内部振动源扰动,所激发的元件振动而造成的。

图4-29 测点1振动加速度功率谱

图4-30 测点2振动加速度时间序列

图4-31 测点2振动加速度功率谱

2.柱塞泵工况与壳体振动的关系

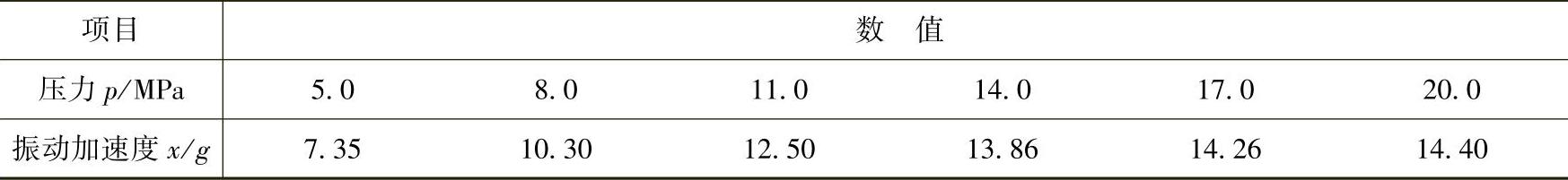

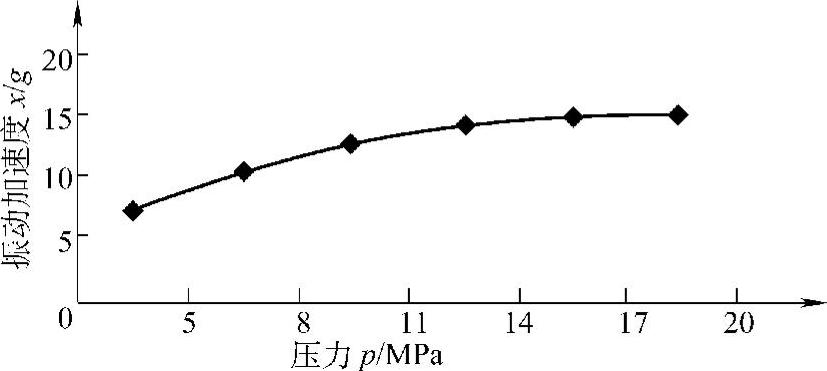

(1)工作压力与壳体振动 在保持转速n=1250 r/min恒定不变的前提下,进行柱塞泵调压试验,(p=5.0~20.0 MPa),依据测点2的振动加速度信号,得到振动强度随压力变化的规律,相应的振动加速度有效值见表4-8;振动随压力变化的曲线如图4-32所示。

表4-8 压力对壳体振动的影响

由表4-2、图4-32可知,柱塞泵壳体振动强度随压力的升高而加强。

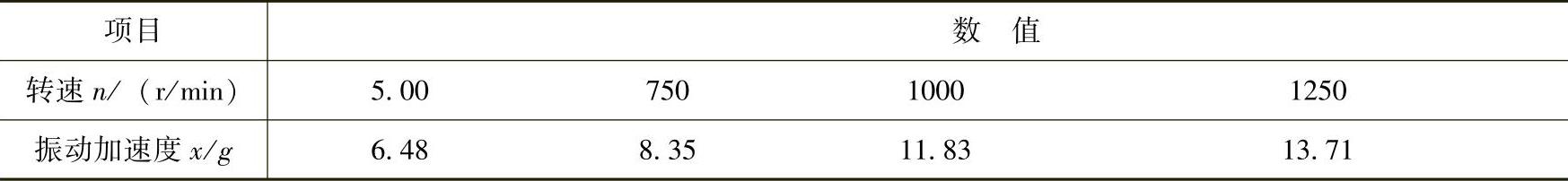

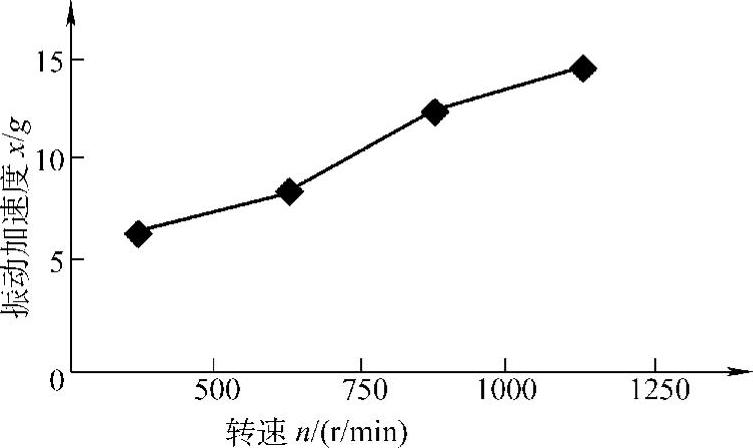

(2)转速与壳体振动 改变柱塞泵转速(500~1250 r/min),保持其他运行参数不变,由测点1测得不同转速下的振动加速度信号,相应的振动加速度有效值见表4-9;振动强度随转速变化的曲线如图4-33所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-32 压力与壳体振动关系曲线

表4-9 转速对壳体振动强度的影响

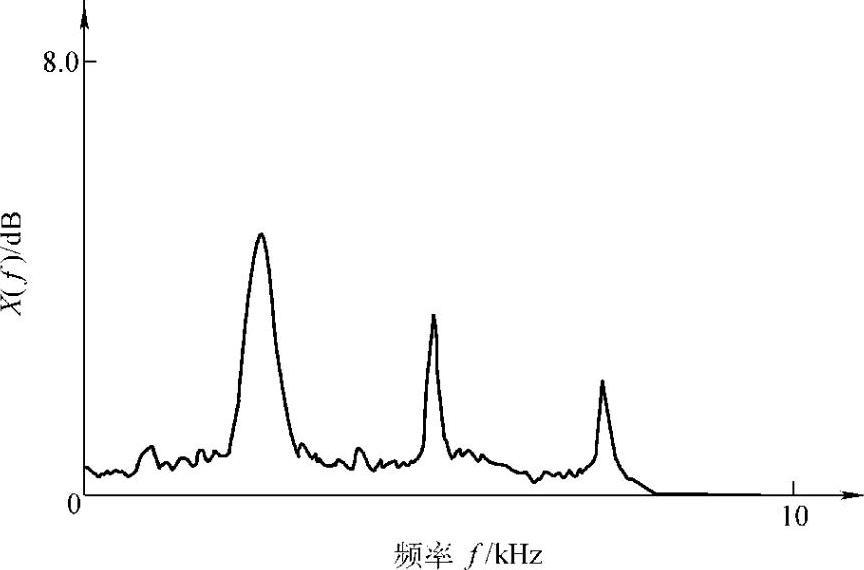

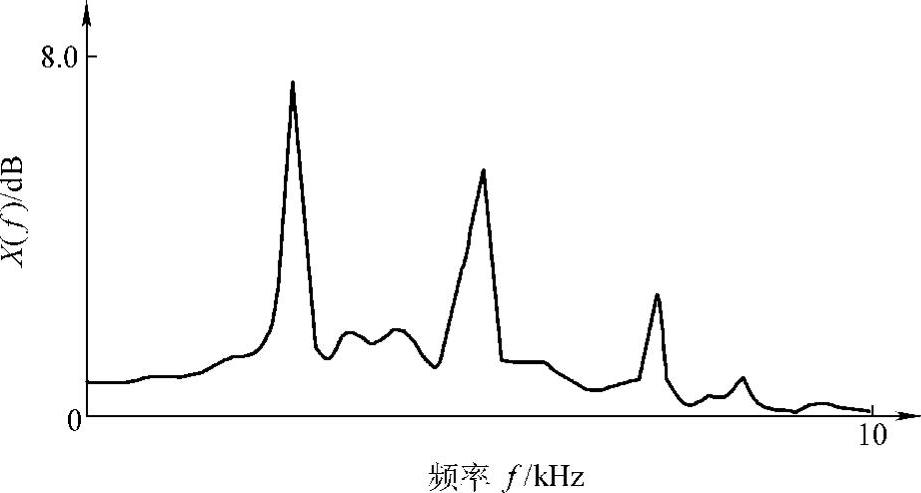

图4-34~图4-37所示为柱塞泵在不同转速下,由测点1测得到的壳体振动的功率谱图。

图4-33 转速与壳体振动关系曲线

图4-34 壳体振动功率谱(n=500r/min)

图4-35 壳体振动功率谱(n=750r/min)

图4-36 壳体振动功率谱(n=1000r/min)

通过各转速下的功率谱谐波分析,可知:

功率谱线均为泵柱塞基频的谐波,且随转速的变化而发生偏移。测点1产生的振动加速度是由于柱塞泵内部激振源激化的结果。

随着转速的增加,壳体振动功率谱中柱塞基频高次谐波的能量增大。

图4-37 壳体振动功率谱(n=1250r/min)

柱塞泵壳体振动强度随压力的升高而加强。

柱塞的基频谐波随转速的变化而发生偏移,并且随着转速的增加,振动功率谱中柱塞基频高次谐波的能量变大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。