1.油液污染故障树的建立

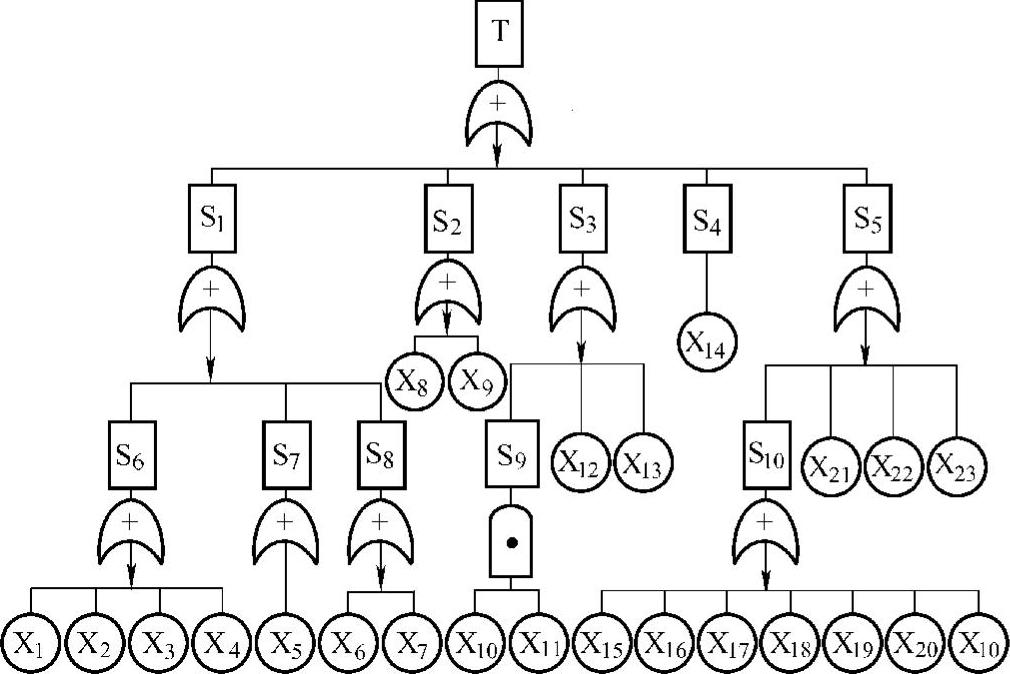

以“油液污染”作为顶事件建立故障树,边界条件为:①各底事件相互独立;②各事件都为二值性。导致顶事件的所有直接原因:①固体颗粒;②不相容液体;③化学物质;④微生物;⑤能量型物质。这些事件称为中间事件。绘制出油液污染的故障树如图4-8所示。

图4-8 油液污染的故障树

故障树中各代码的具体含义如下。顶事件T:油液污染;中间事件S:S1—固体颗粒,S2—不相容液体,S3—化学物质,S4—微生物,S5—能量型物质,S6—吸入污染物,S7—制造污染物,S8—生成污染物,S9—油液氧化分解物,S10—热能。X表示底事件,X1—油箱通气孔侵入,X2—系统活动密封处侵入,X3—维修过程中侵入,X4—污染的新油,X5—系统内部冲洗不干净,X6—元件磨损,X7—系统内部生锈,X8—残留的清洗油,X9—其他品牌油液,X10—油液含气,X11—油温过高,X12—溶剂,X13—表面活性物,X14—油液含水,X15—环境温度过高,X16—油箱容积过小,X17—系统溢流损失过大,X18—系统冷却效果不良,X19—液压泵内漏,X20—机械部件摩擦发热,X21—磁场,X22—静电,X23—放射线。

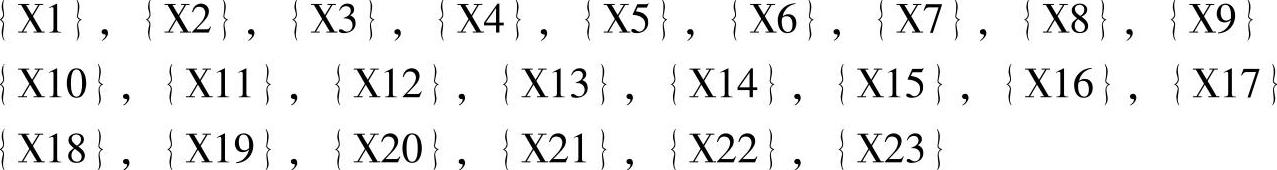

油液含气的故障树如图4-9所示。

图4-9中,顶事件T1:油液含气;中间事件S:S11—系统吸入空气,S12—油液低于分离压析出空气;底事件X:X24—吸油管路或泵壳内存有空气,X25—过滤器堵塞,X26—液压泵吸油侧密封不良,X27—吸油管口浸入箱液面过低,X28—吸油管路密封不良,X29—回油口未浸入液面下系统回油带入,X30—泵安装过高,X31—油箱通气孔堵塞,X32—吸油管路过长或内径过小,X33—吸油管弯折或堵塞,X34—液压阀截流造成局部压力过低,X35—电动机转速过高,X36—油液温度过低,X37—泵内吸入腔不畅。

图4-9 油液含气的故障树

2.油液污染故障树的分析

在故障树中,割集是能使顶事件发生的一些底事件的集合。最小割集是指属于它的底事件都发生,就能使顶事件发生的必要底事件集合。组成最小割集的底事件个数称为最小割集的阶。故障树分析的目的就是找出系统的全部最小割集。

用上行法求图4-8故障树的最小割集。

故障树的最后一阶是S6=X1∪X2∪X3∪X4

S7=X5

S8=X6∪X7

S9=X10X11

S10=X15∪X16∪X17∪X18∪X19∪X20∪X10

同样可写出上一阶及上一阶S1、S2、S3、S4、S5、T,并利用布尔代数简化得最小割集为:

同样地可以求出油液含气故障树的最小割集为:

3.油液污染控制策略

通过对两个故障树的分析可以得出造成油液污染的主要因素。(https://www.xing528.com)

(1)设计

1)设计中应注意在不同的管路中选用不同类型过滤器。

2)油箱设计合理。

3)合理设计液压回路,增大吸油管的直径,尽量减少吸油管的弯曲,吸油管和回油管管口高度应低于油箱的中部;优化元器件、辅件,采用节能技术和适宜的油液冷却系统。

4)采用可靠的密封处理。

5)合理安排油箱和泵的位置。

(2)制造

1)在液压元件的制造过程中,应仔细去除液压元件内孔的毛刺、铁屑等加工残留物。元件组装时,必须保持环境的清洁,所有元件装配时,需采取干装配方式。装配后,须选择与液压油液相容的冲洗介质清洗。

2)液压设备装配过程中应仔细清洗管路。

3)油箱在注油前要仔细清理焊渣、铁锈等一切杂物。

(3)使用

1)往油箱内注油时必须使用滤油精度高于系统清洁度等级的过滤设备。

2)使液压泵在稍高于负载及流量状态下工作。

3)在潮湿环境中,设置带有吸潮剂的空气过滤器。

4)在低温环境中运行时应进行空载低速运转,对系统进行预热,使系统温度适宜时再加载运转。

5)要对液压系统清洁度实行监测,定期对油液进行取样检测。

(4)维护

1)对液压设备的开口处应采取防护措施。

2)维修过的液压元件一定要经过严格的清洗。

3)更换油液时应防止油液混用。

4)液压设备应远离磁场、静电、辐射位置,或采取一定的防护措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。