1.轴向柱塞泵的工作原理及结构

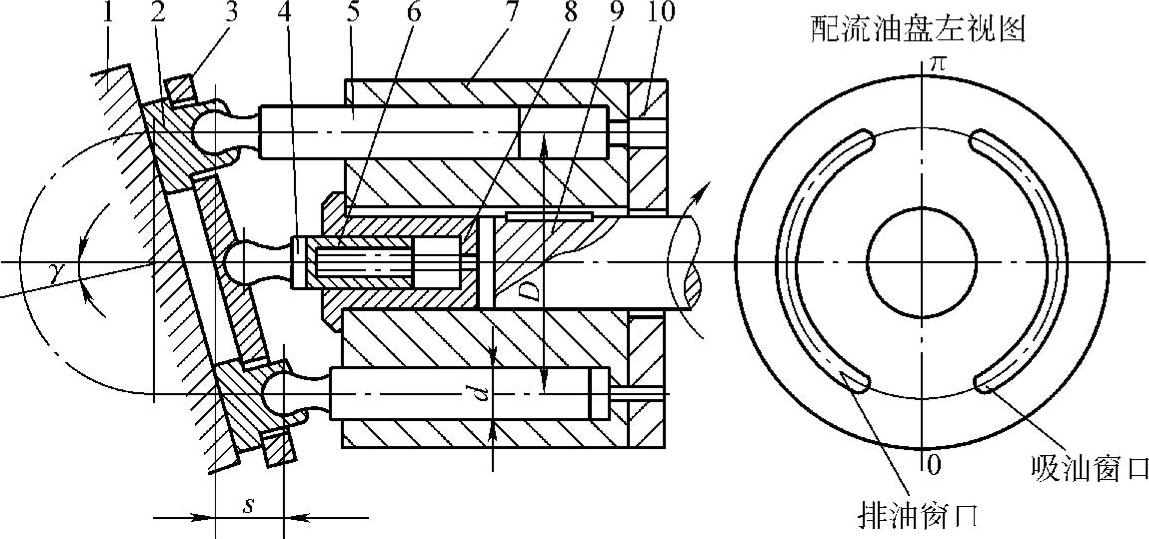

轴向柱塞泵工作压力高、功率大,能变排量,适合大功率容积调速的场合。轴向柱塞泵结构复杂,使用维修的技术管理要求也高。泵的回油管用来将泵内漏出的油排回油箱,同时起冷却和排污的作用。斜盘式轴向柱塞泵的工作原理如图3-15所示。

图3-15 斜盘式轴向柱塞泵的工作原理

1—斜盘 2—滑靴 3—压盘 4—心轴 5—柱塞 6—传动轴 7—转子 8—弹簧 9—传动键 10—配流盘

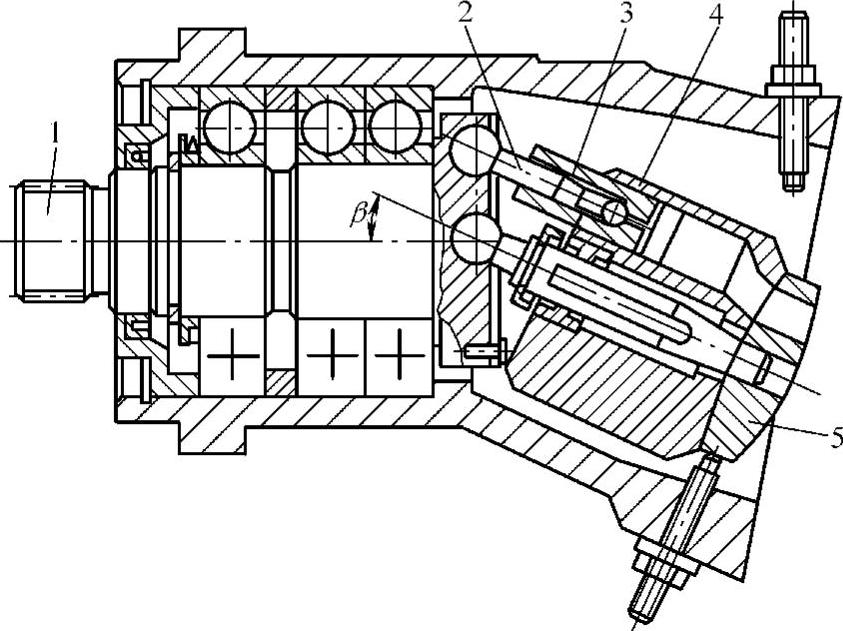

斜轴式无铰轴向柱塞泵如图3-16所示。工作原理与斜盘式轴向柱塞泵类似,只是缸体轴线与传动轴不在一条直线上,它们之间存在一个摆角β,柱塞与传动轴之间通过连杆连接。传动轴旋转通过连杆拨动缸体旋转,强制带动柱塞在缸体孔内作往复运动。此类泵的特点是柱塞受力状态较斜盘式好,不仅可增大摆角来增大流量,且耐冲击、寿命长。

2.轴向柱塞泵应用举例

图3-16 斜轴式无铰轴向柱塞泵

1—传动轴 2—连杆 3—柱塞 4—缸体 5—配流盘

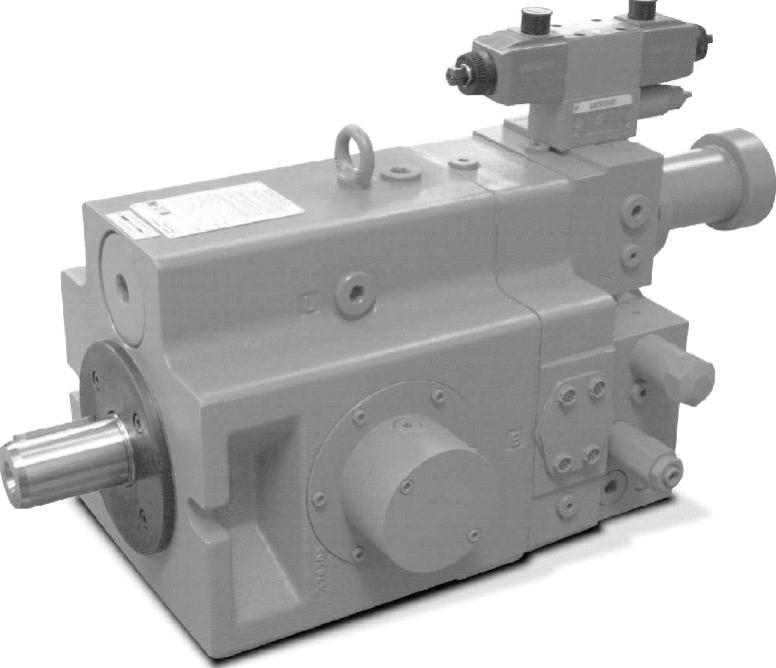

图3-17 轴向柱塞泵外形图

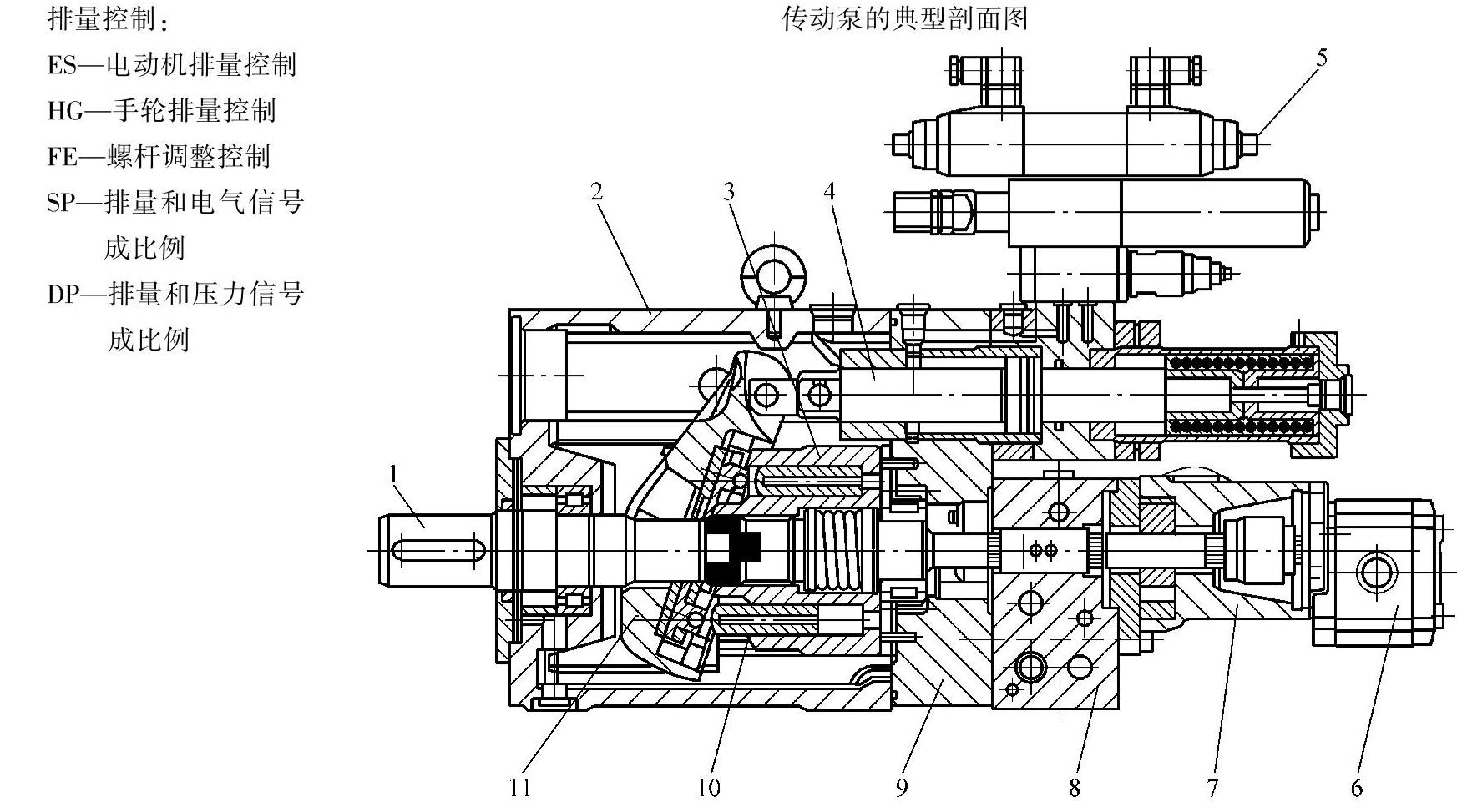

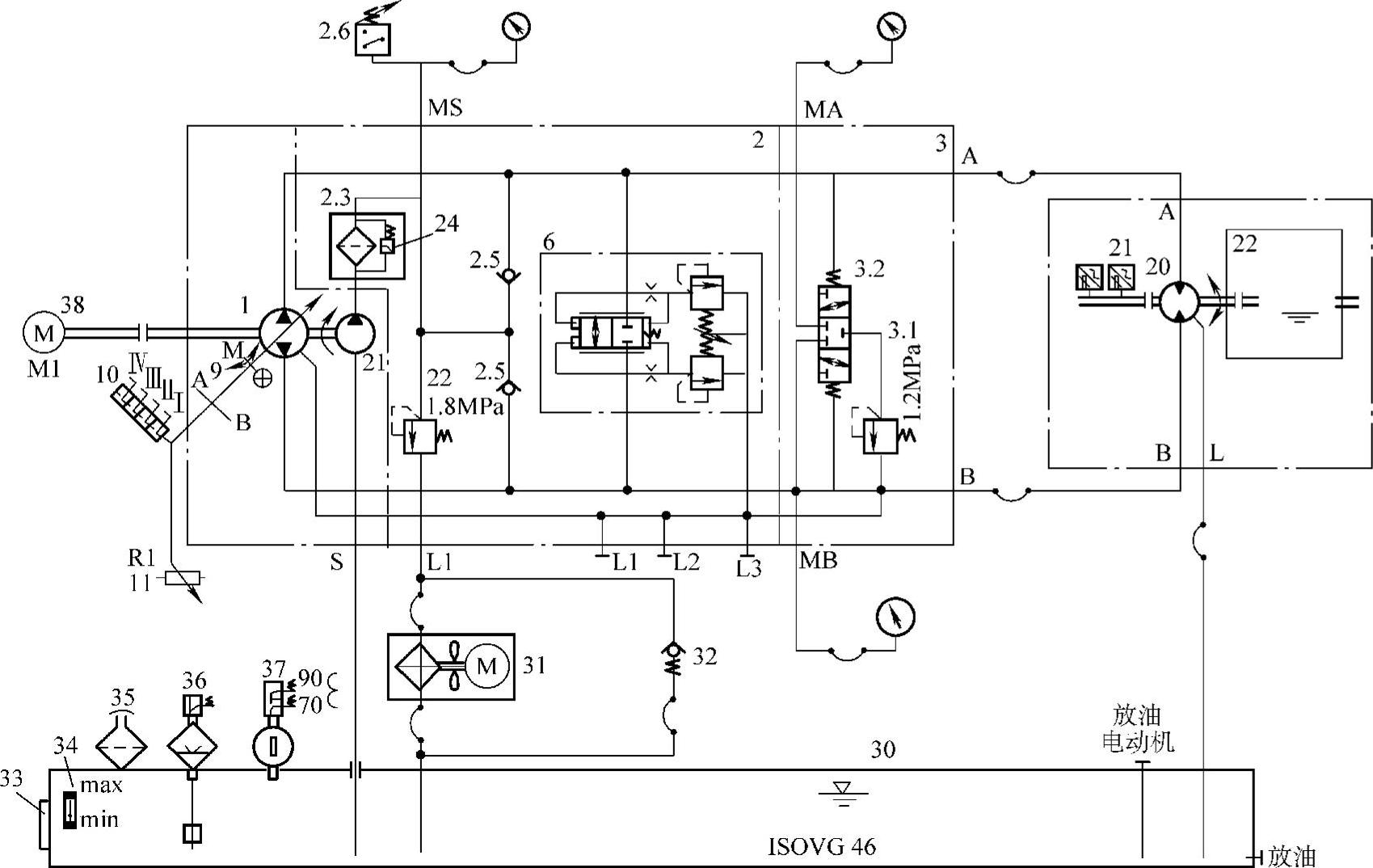

(1)概况 斜盘式闭式回路轴向柱塞泵外形图如图3-17所示,结构如图3-18所示。

图3-18 轴向柱塞泵结构

1—轴 2—壳体 3—缸体 4—控制活塞 5—SP控制器 6—控制泵 7—充液泵 8—阀块 9—配流盘 10—柱塞和滑靴 11—斜盘

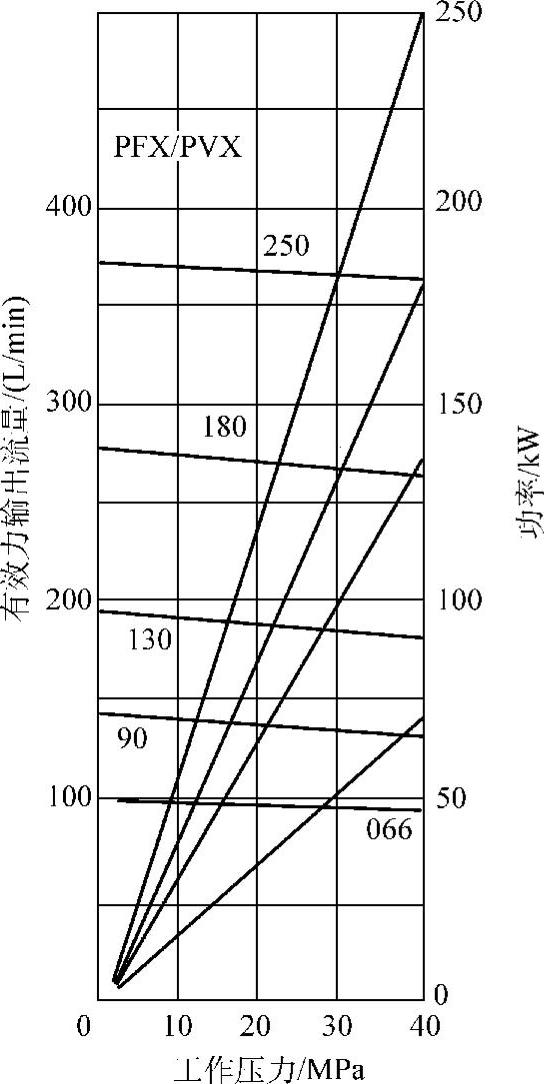

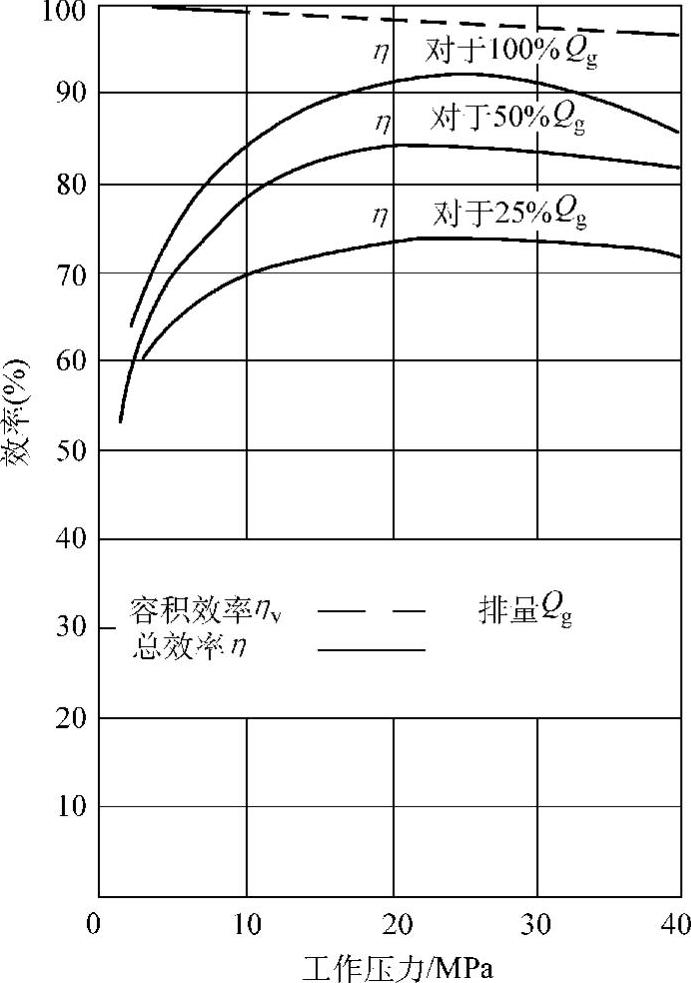

泵输出流量和理论功率消耗如图3-19所示。其中,转速为1500r/min,液压油为抗磨液压油,粘度为40 cSt,单泵:PFX型、PVX型。泵容积效率和总效率如图3-20所示。

图3-19 系统功率

图3-20 容积效率和总效率

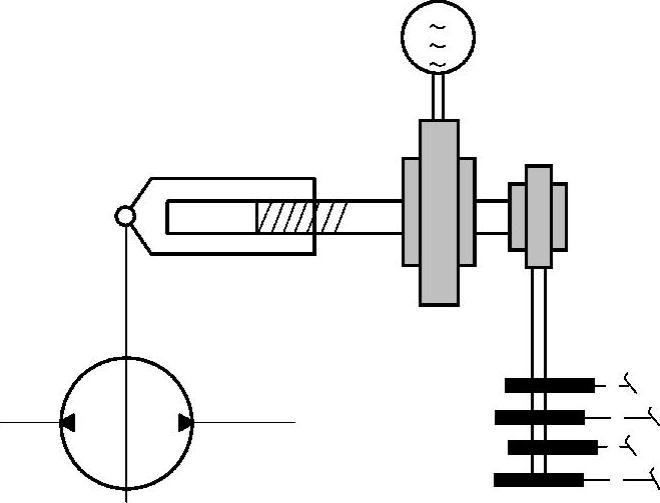

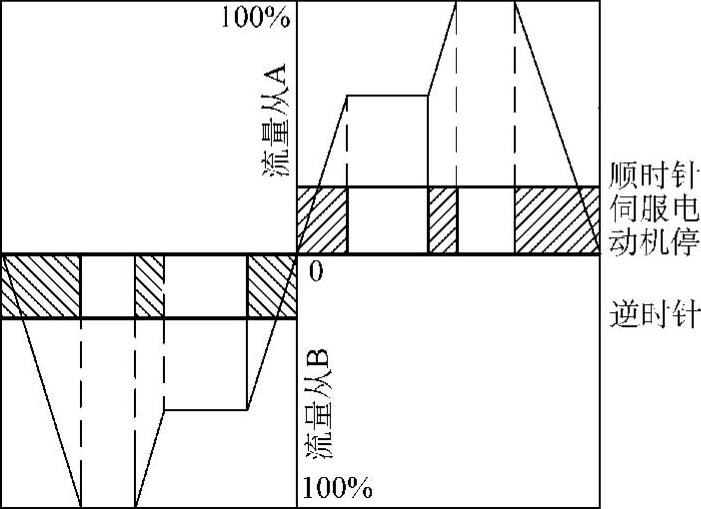

(2)电动机排量控制ES“X”系列闭式回路 图3-21所示装置用于泵流量调整,它有一台三相伺服电动机,蜗杆传动装置和带四个或八个(可选)用于不同位置的行程开关。图3-22是伺服电动机不同位置时泵的输出流量。

图3-21 用于泵流量调整的装置

图3-22 伺服电动机不同位置时泵的输出流量

图3-23所示为“X”系列闭式回路用于低速传送带的整套驱动装置,带TVX泵和ES控制,带MF马达和齿轮箱,集成在一个动力装置内。

图3-23 电动机排量控制“X”系列闭式回路

A、B—系统油口 L1,L2—泄漏油口 L3—加油旋塞 MA、MB—压力表油口(系统压力) MS—压力表油口(充液压力) S—充液泵的吸油口 L—泄漏口马达 1—基本泵 2—充液块 2.1—充液泵 2.2—充液溢流阀 2.3—充液流量过滤器 2.4—堵塞指示器(用于充液流量过滤器) 2.5—充液单向阀(两件) 2.6—充液溢流开关 3—冲洗块 3.1—低压溢流阀(补充阀) 3.2—冲洗流量梭形阀 6—高压溢流阀 9—伺服电动机 10—控制行程开关 11—控制反馈电位器 20—MF液压马达 21—行程开关(转速控制) 22—后箱 30—油箱 31—冷却器(油/水) 32—旁通阀 33—温度计 34—可视液位指示器 35—空气过滤器 36—液位开关 37—温度开关 38—电动机

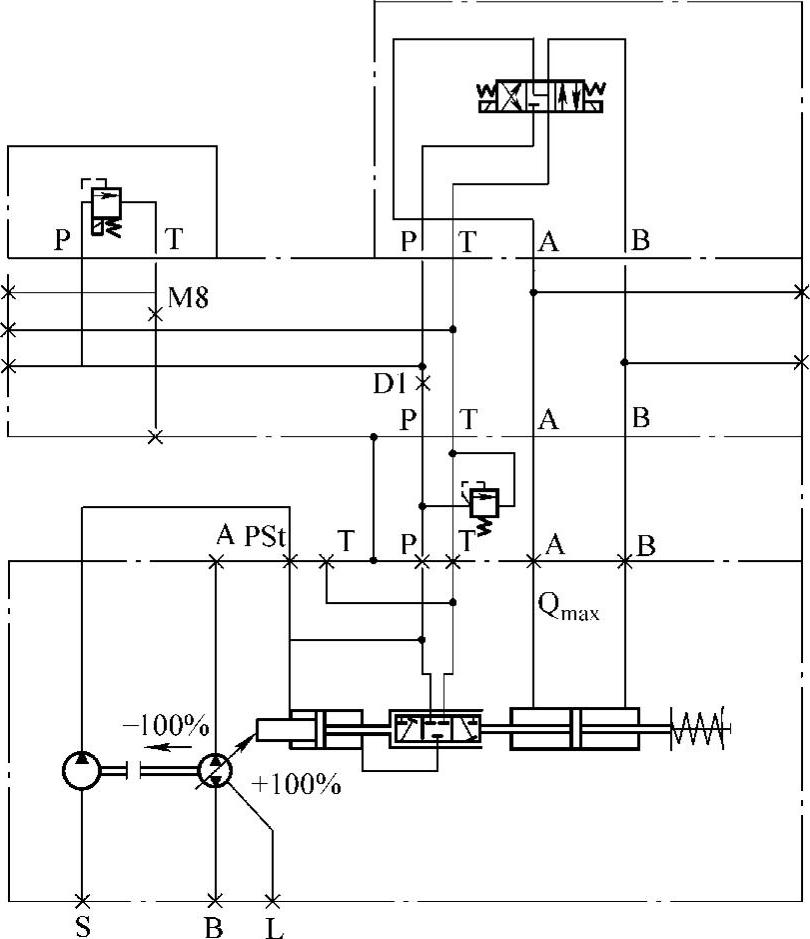

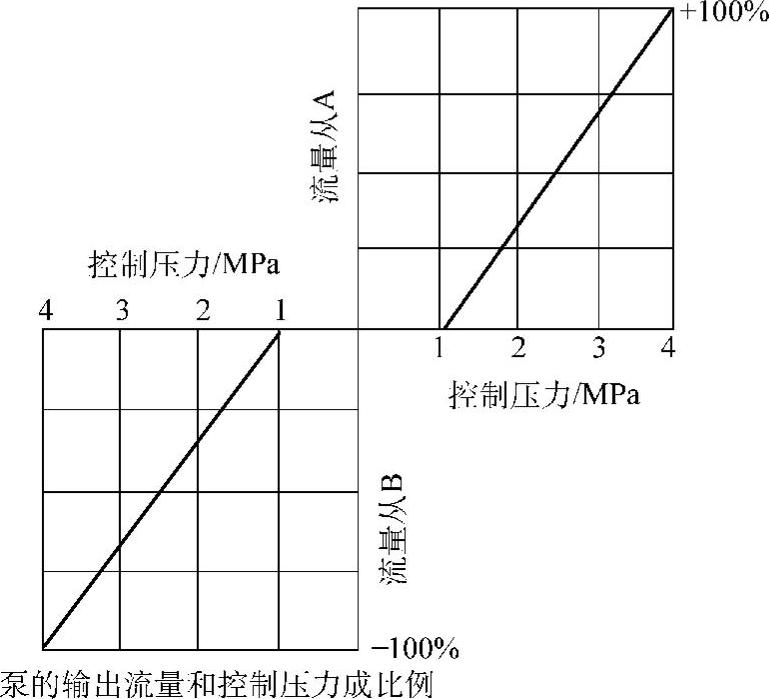

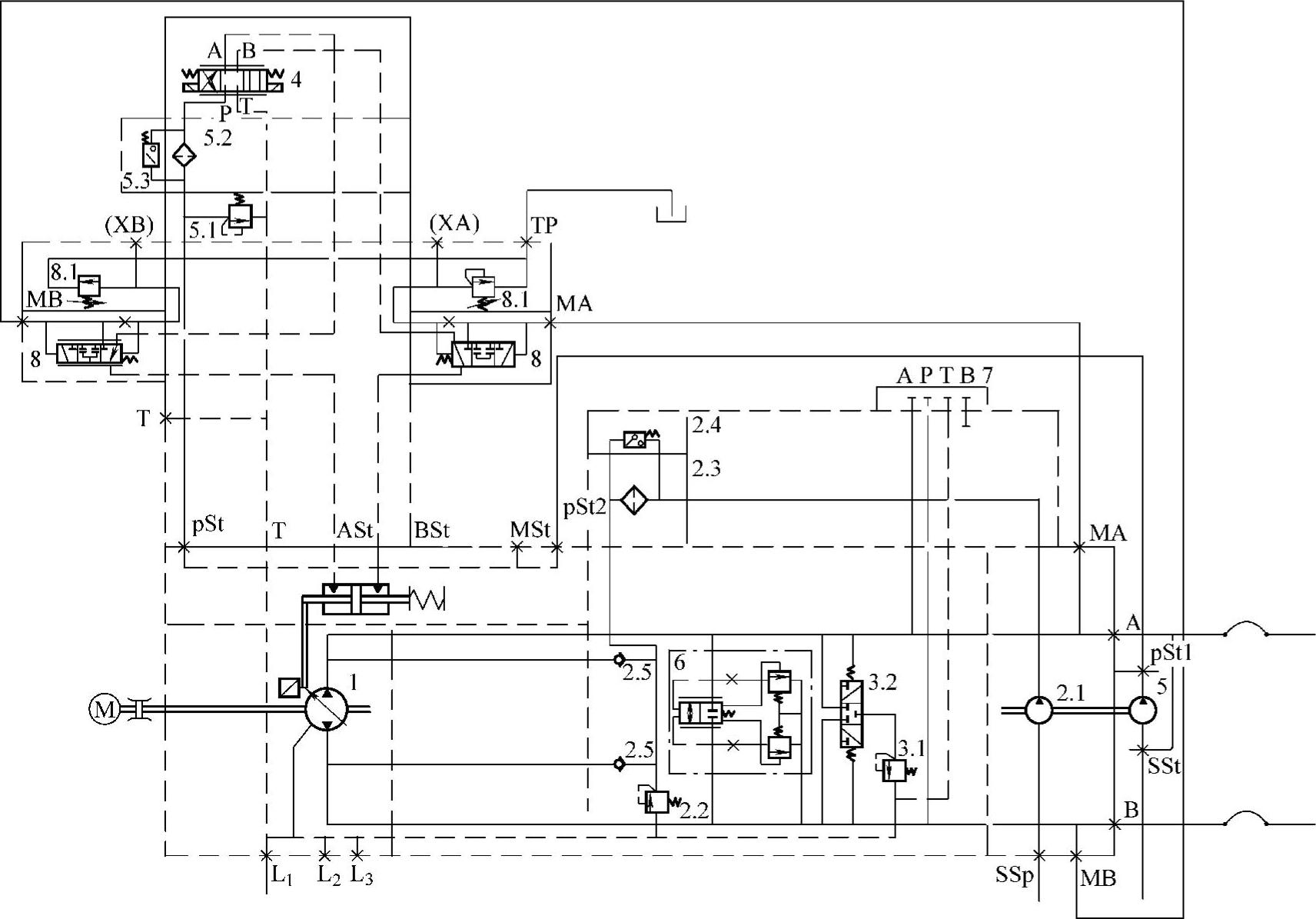

(3)压力信号排量控制DP“X”系列闭式回路 这类泵的输出流量和控制压力成比例,需要单独的控制油回路,控制压力从此处通过合适的压力控制阀(带P-T管路)和P-管的节流口ϕ0.8mm,降低到要求的设定值。图3-24所示为压力信号排量控制(DP)泵,图3-25所示为DP控制泵性能曲线,图3-26所示为压力信号排量控制DP“X”系列闭式回路。

为了在两个方向工作,需要一台电磁阀去切换控制流量从A到B。DP-控制能够用于连续流量控制,动态和精度符合标准要求。

(4)比例阀排量控制SP“X”系列闭式回路SP控制用于静液驱动,并且在电气可调范围内工作没有节流损失,它是通过电气斜盘角度反馈(电气闭环控制)控制输出流量来工作的。控制信号输回控制卡,比例阀和伺服活塞转换控制卡的输出信号为设定值,能达到非常精确的动态控制。

图3-24 压力信号排量控制(DP)泵

图3-25 DP控制泵性能曲线

图3-26 压力信号排量控制DP“X”系列闭式回路

A、B-系统油口 L1,L2,L3一泄漏油口 MA、MB一压力表油口(系统压力) SSp-充液泵的吸油口 SSt-控制泵的吸油口 pSIl-控制泵的出油口 pSt2-控制压力油口 Xl-远程口控制压力 T一同油管控制同路 Tex一比例溢流阀同油管 1一基本泵 2.1一充液泵 2.2一充液溢流阀2.3一允液流量过滤器2.4一堵塞指示器(用于允液流量过滤器) 2.5一单向阀(两件) 3.1一低压溢流阀 3.2-冲流流量梭阀 4一比例压力溢流阀 4.1-电磁阀用于方向控制 5-控制泵 5.1一控制压力溢流阀 6-高压溢流阀 7-用丁近路阀的接口

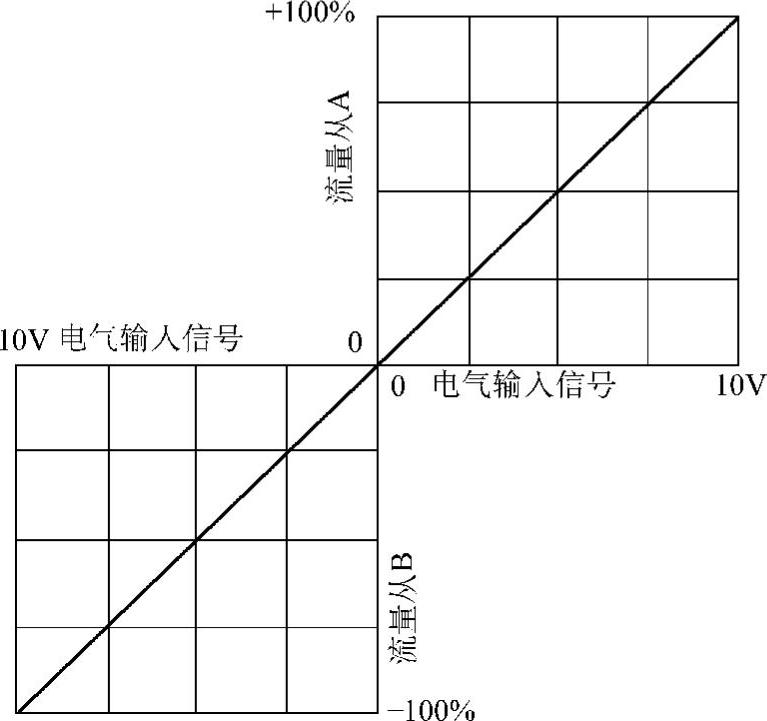

图3-27所示为比例阀排量控制(SP)泵,图3-28所示为SP控制泵性能曲线。

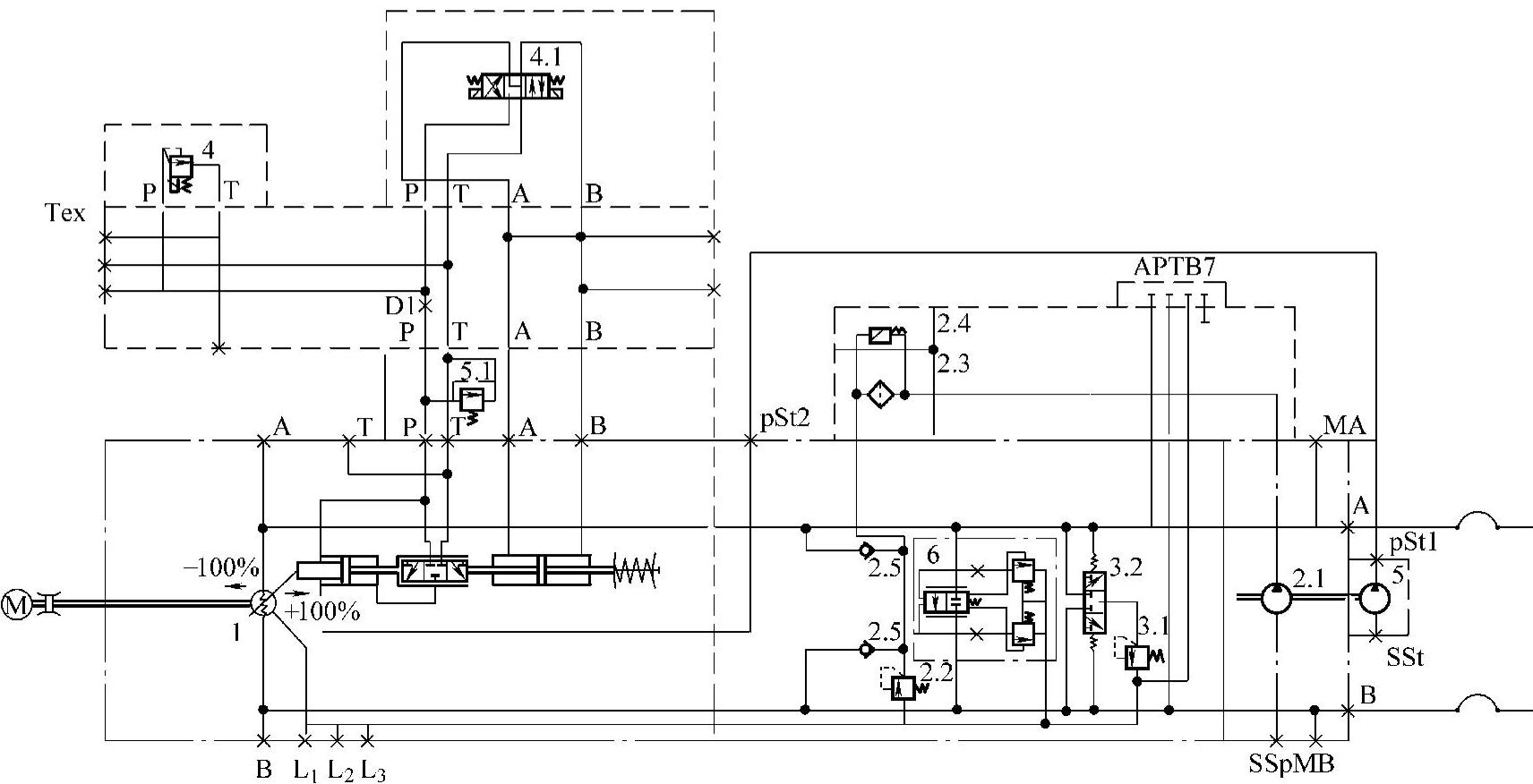

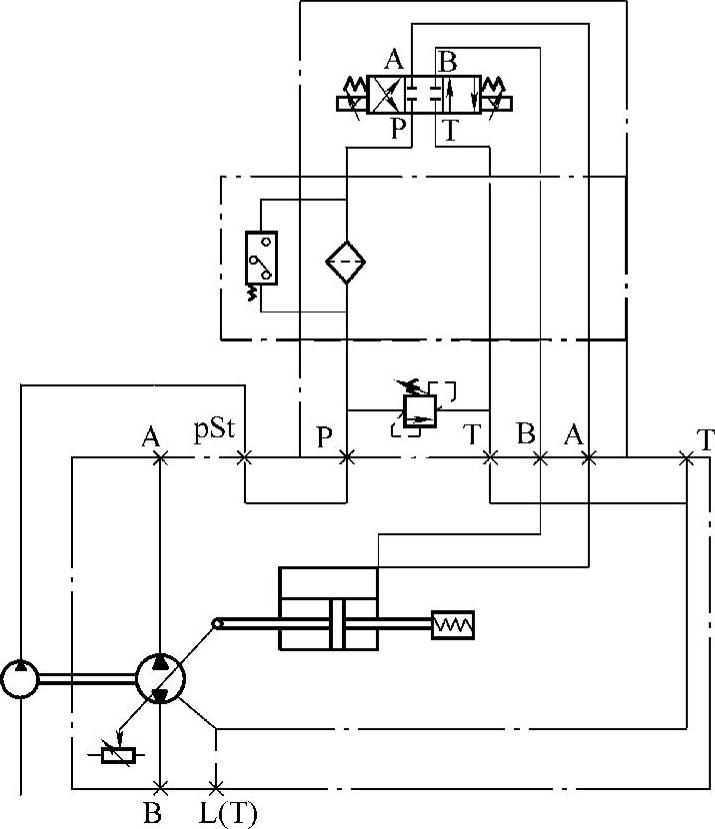

图3-29所示为比例阀排量控制SP“X”系列闭式回路,系统包括一台带SP-控制的TVXS-130泵,整个传动回路和用于两侧的压力限制器越权控制,带有具备电气指示器的充液过滤器和控制油过滤器。

图3-27 比例阀排量控制(SP)泵

图3-28 SP控制泵性能曲线

图3-29 比例阀排量控制SP“X”系列闭式回路

A、B—系统油口 L1,L2,L3—泄漏油口 MA、MB—系统压力压力表口 MSt—充液压力压力表口 SSp—充液泵的吸油口 SSt—控制泵的吸油口 pSt1—控制泵的出油口 pSt2—控制压力油口 T—回油管控制回路 TP—回油管压力越权限制器 1—基本泵 2.1—充液泵 2.2—充液溢流阀 2.3—充液流量过滤器 2.4—堵塞指示器用于充液流量过滤器 2.5—充液单向阀(两件) 3.1—低压溢流阀 3.2—冲洗流量梭形阀 4—比例控制阀 5—控制泵 5.1—控制压力溢流阀 5.2—控制油过滤器 5.3—堵塞指示器用于控制油过滤器 6—高压溢流阀 7—用于近路阀的接口 8—压力限制越权(主级) 8.1—压力限制越权(控制级)

3.变量泵控制方式图解

变量泵可以通过排量调节来适应机械在作业时的复杂工况要求,由于其具有明显的优点而被广泛使用。变量泵的控制方式多种多样,主要有压力切断控制、功率控制、排量控制和负载敏感控制四种基本控制方式。通过这四种基本控制方式的组合,可以得到具有复杂输出特性的组合控制。

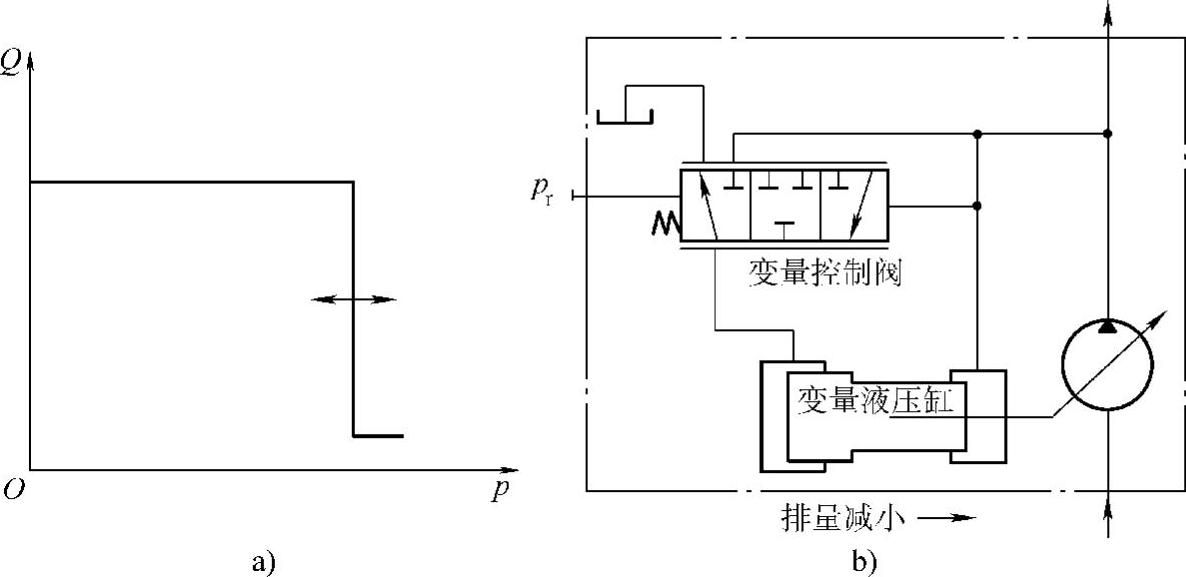

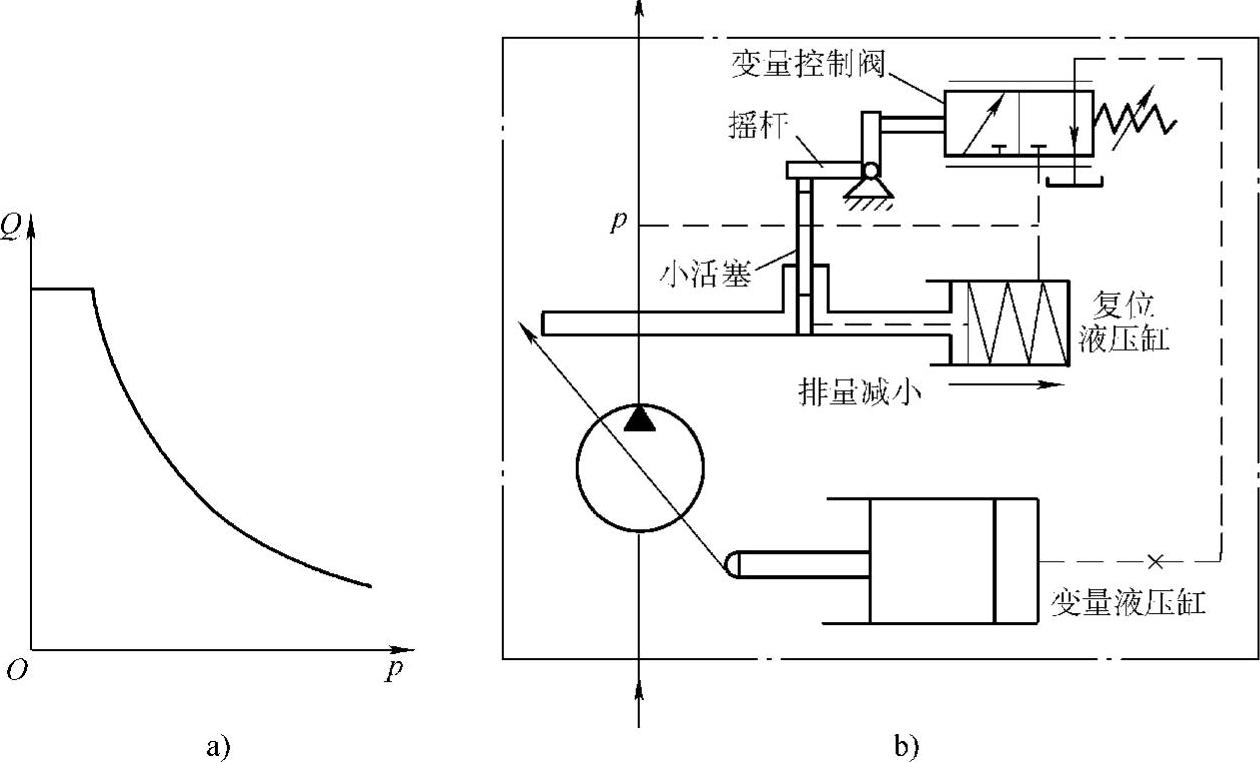

(1)压力切断控制 压力切断控制是对系统压力限制的控制方式,有时也简称为压力控制。当系统压力达到切断压力值,排量调节机构通过减小排量使系统的压力限制在切断压力值以下,其输出特性如图3-30a所示。如果切断力值在工作中可以调节则称为变压力控制,否则称为恒压力控制。图3-30b所示为压力切断控制的典型实现形式。当系统压力升高达到切断压力时,变量控制阀阀芯左移,推动变量机构使排量减小,从而实现压力切断控制。阀芯上的Pr为液控口,可以对切断压力进行液压远程控制和电液比例控制。

图3-30 压力切断控制变量泵

a)输出特性 b)典型实现形式(https://www.xing528.com)

一些液压工况复杂,作业中执行机构需要的流量变化很大,压力切断控制可以根据执行机构的调速要求按需供油,避免了溢流产生的能量损失,同时对系统起到过载保护的作用。

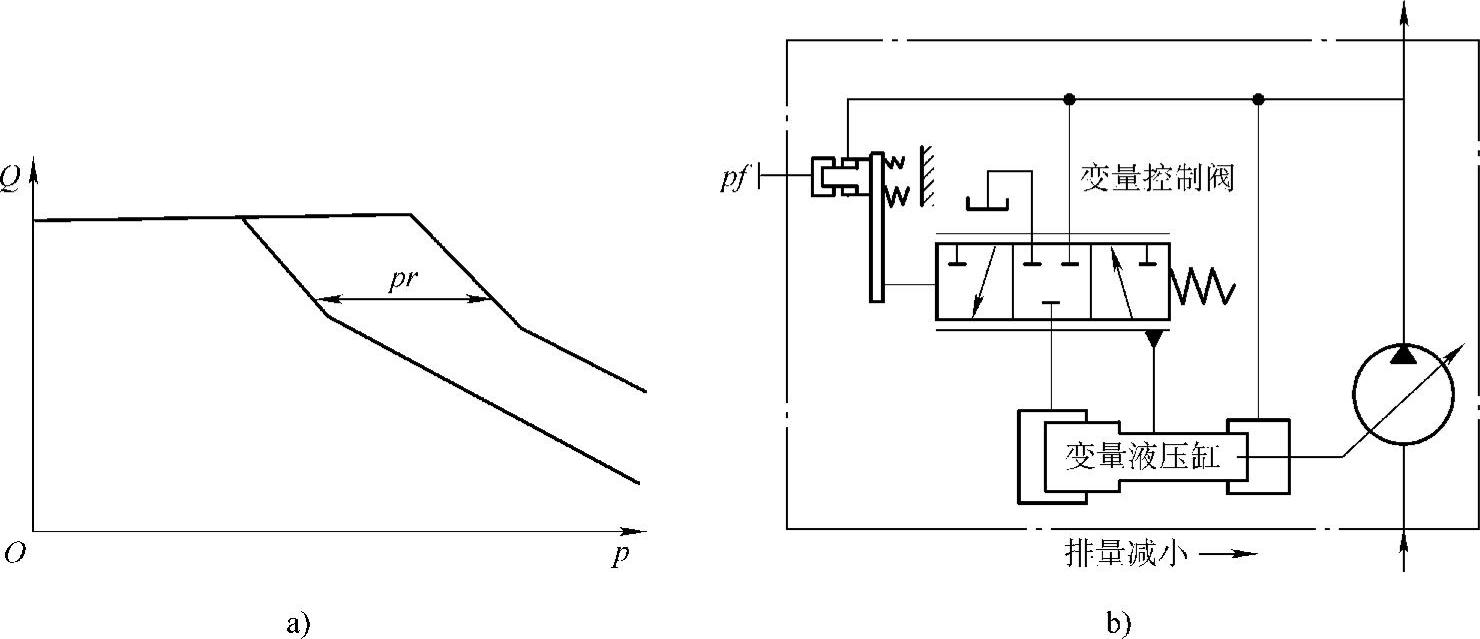

(2)功率控制 功率控制是对系统功率限制的控制方式。当系统功率达到调定的功率值时,排量调节机构通过减小排量使系统的功率限制在调定功率值以下。如果功率限制值在工作中可调则称为变功率控制,否则称为恒功率控制。图3-31中所示为力士乐(Rexroth)A11VO恒功率泵的输出特性和具体实现结构。其工作原理如下:

变量液压缸和复位液压缸分别布置在泵体两侧,对变量机构进行差动控制,其中面积较大的变量液压缸的压力受到变量控制阀的控制。作用在小活塞上的系统压力经摇杆在控制阀芯左侧作用推力F,而阀芯右侧受到弹簧力的作用。由于小活塞装在与变量机构一起运动的复位活塞上,所以摇杆对阀芯的推力为

F=PAL1/L2 (3-1)

式中 P——系统压力;

A——小活塞面积;

L1——小活塞到摇杆铰点的距离;

L2——变量控制阀杆到摇杆铰点的距离。

当摇杆推力大于弹簧推力时,阀芯右移,使泵的排量减小,从而维持摇杆推力为近似常数。根据式(3-1)可知,摇杆推力正比于PL1,而L1正比于液压泵排量,因此实现了对变量泵的功率限制(假定液压泵转速不变)。有时为了简化控制结构,常采用近似功率控制方式,常用双弹簧结构控制变量机构位置。图3-32所示为川崎(Kawasaki)K3V系列变功率控制变量泵的输出特性和具体实现结构。其中控制阀阀芯位置是由系统压力与双弹簧弹力的平衡决定的,而变量机构跟随阀芯一起运动,这样就可以利用双弹簧的变刚度特性使折线近似双曲线。

图3-31 恒功率控制变量泵

a)输出特性 b)A11V0变量泵实现结构

图3-32 变功率控制变量泵

a)输出特性 b)K3V系列变量泵实现结构

功率控制能够充分发挥原动机的功率,达到按能力供油的目的,避免原动机因过载而停车或损坏。

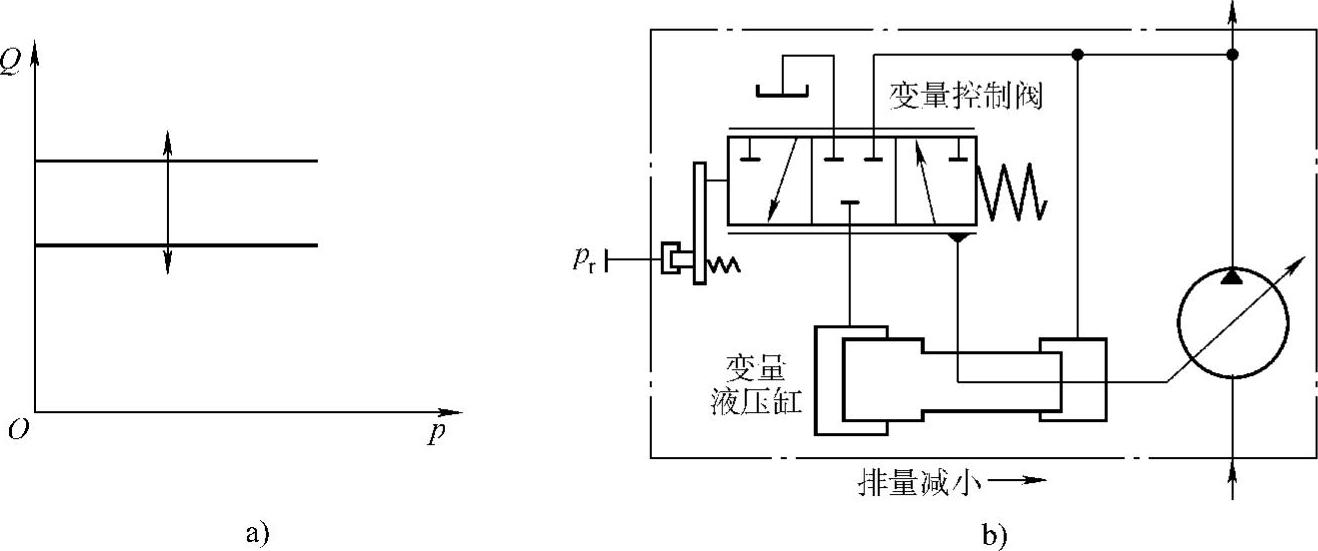

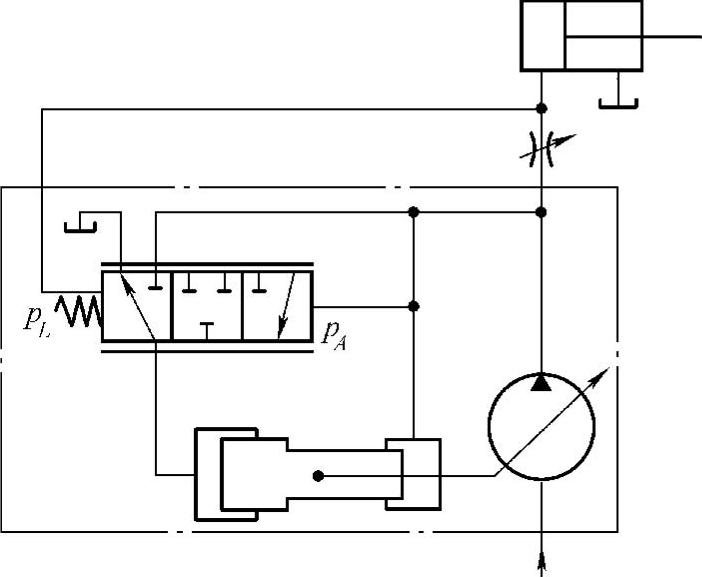

(3)排量控制 排量控制是指对变量泵的排量进行直接控制的控制方式,施加一个控制压力就可以得到一个相应的排量值。图3-33所示为川崎(Kawasaki)K3V系列负流量控制(指流量变化与先导控制压力成反比)变量泵的输出特性和实现结构。当先导控制压力pr增大时,变量控制阀阀芯右移,使泵的排量减小,从而使泵的流量Q随着pr的增大而成比例地减小。

图3-33 负流量控制变量泵

a)输出特性 b)K3V系列变量泵实现结构

图3-34所示是EHYUNDAI液压挖掘机的负流量控制系统的局部简化原理图。当所有多路换向阀位于中位时,从液压泵排出的压力油经多路换向阀的直通供油道和节流孔回油箱,将节流孔的回油流量作为控制量,通过排量调节机构来控制泵的排量。当通过节流孔回油的流量达到一定值时(设定值远小于系统总流量),节流孔前的先导压力pr就开始调节变量泵,使泵的排量仅提供运动速度所需的流量,即通过多路阀对执行元件进行调速时,变量泵具有自动调节排量而按需供流的功能。

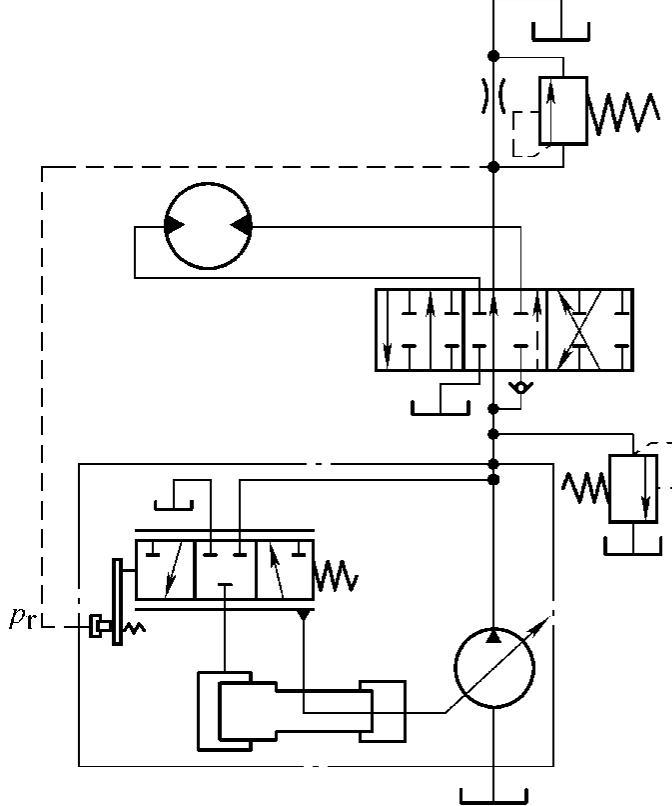

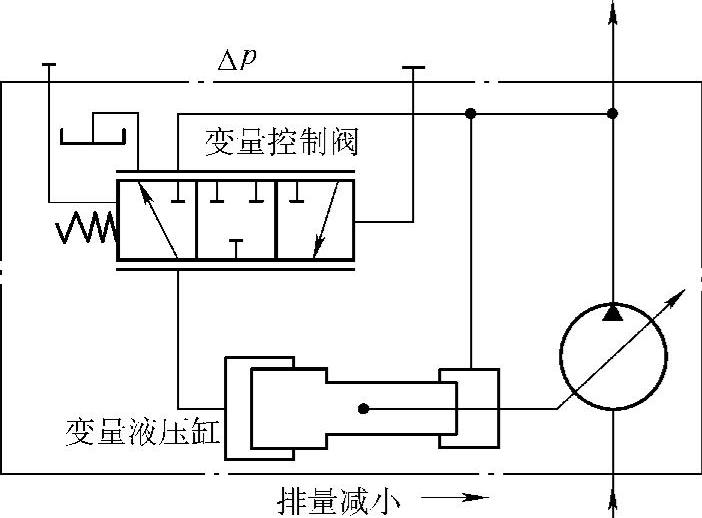

(4)LS(负载敏感)控制LS控制方式是对变量泵排量变化率进行控制的控制方式。LS控制变量泵的输出特性与排量控制相同,但其控制信号反映的不是排量本身,而是排量的变化值。图3-35所示是LS控制的典型实现形式,通过压力差对泵的排量进行控制,当Δp与阀芯弹簧压力不平衡时,变量控制阀阀芯偏移,使泵排量发生相应变化。

图3-36所示是采用LS控制变量泵实现的LS调速系统的基本原理。Δp为节流口前后压力差,Δp=pA-pL,其中pA为泵口压力,pL为负载压力,其最大的特点就是可以根据负载大小和调速要求对泵进行控制,从而实现在按需供流的同时,使调速节流损失Δp控制在很小的值以内。

4.轴向柱塞泵的安装与调试

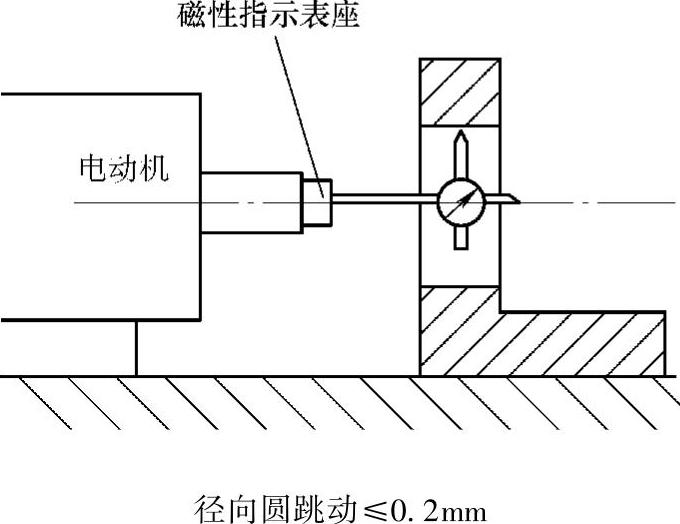

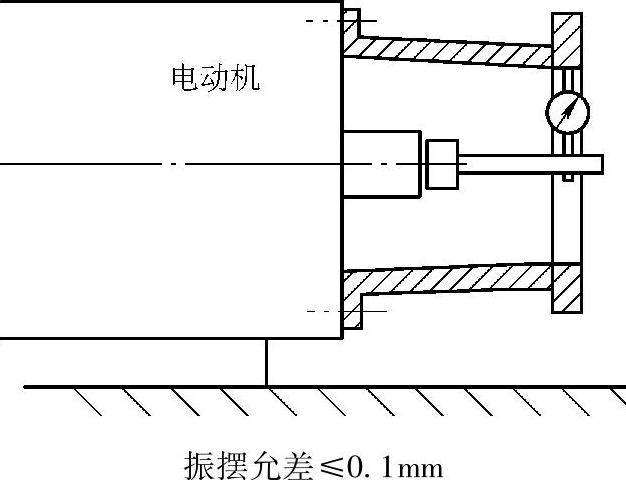

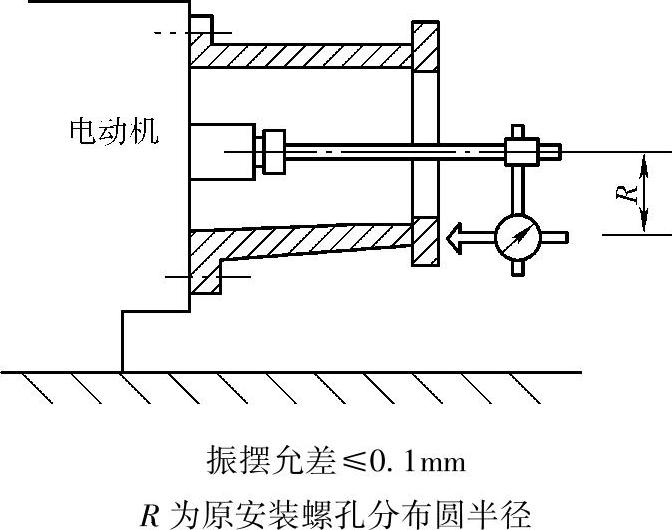

轴向柱塞泵安装精度具体要求为:

1)支座安装的轴向柱塞泵,其同轴度检查允差=0.1mm。

图3-34 EHYUNDAI液压挖掘机负流量控制系统局部简化原理图

图3-35 LS控制变量泵的典型实现形式

图3-36 LS调速控制系统

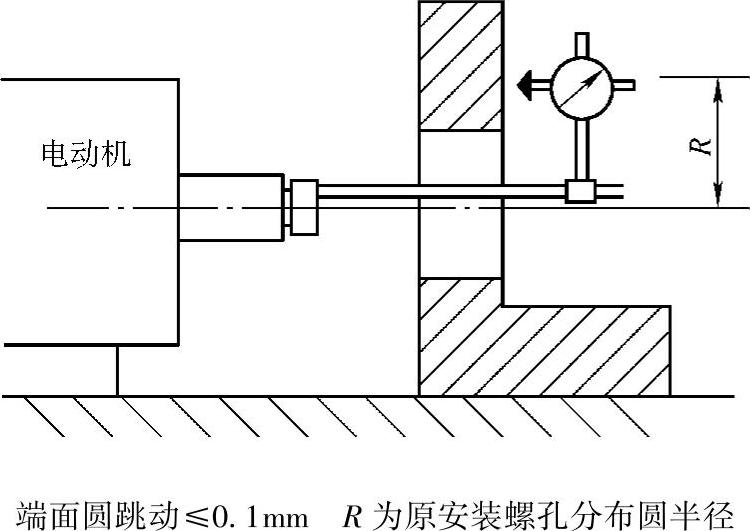

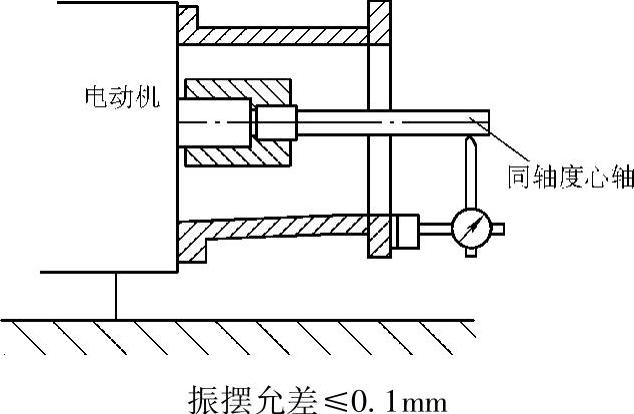

2)采用法兰安装时,安装精度要求其心轴径向法兰同轴度检查公差=0.1mm;法兰垂直度检查允差=0.1mm。

3)采用轴承支架安装带轮或齿轮,然后通过弹性联轴器与泵连接,来保证泵的主动轴不承受径向力和轴向力。所允许承受的力应严格控制在许用范围内,特殊情况下还要对转子进行精密的动平衡试验,以尽量避免共振的产生。

泵的回油管用来将泵内漏出的油排回油箱,同时起冷却和排污的作用。通常泵壳体内回油压力不得大于0.05MPa。因此,泵的泄漏回油管不宜与液压系统其他回油管连在一起,以免系统压力冲击波传入泵壳体内,破坏泵的正常工作或使泵壳体内缺润滑油,形成干摩擦,烧坏元件。应将泵的泄漏回油管单独通入油箱,并插入油箱液面以下,以防止空气进入液压系统。

为了防止泵的振动和噪声沿管道传至系统引起振动、噪声,在泵的吸入口和压出口可各安装一段软管,但压出口软管应垂直安装,长度不应超过400~600mm,吸入口软管要有一定的强度,避免由于管内有真空度而使其出现变扁现象。

油液的清洁度应达到国家标准等级16/19级(NAS10)或说明书的要求。

柱塞泵安装时必须保证泵与电动机的同心度符合要求。支架型泵安装形式其检测方法如图3-37和图3-38所示(磁性指示表座安装端面对电动机输出轴的垂直度原始误差不大于0.01mm)。

图3-37 检查泵安装孔对电动机输出轴的同轴度

图3-38 支座上泵的安装端面对电动机输出轴的垂直度检查

法兰安装型泵,其安装精度检测方法如图3-39~图3-41所示。

图3-39 法兰上泵安装孔对电动机输出轴的垂直度检查

图3-40 泵安装端面对电动机输出轴的垂直度检查

经过对泵的安装精度检测,可以避免由于电动机与泵不同心而造成泵的受损现象,一是可以避免两者不同心使泵轴受到径向力而产生单边磨损,二是防止传动憋劲,使传动转矩增大,造成泵轴承磨损发热而使泵受损。

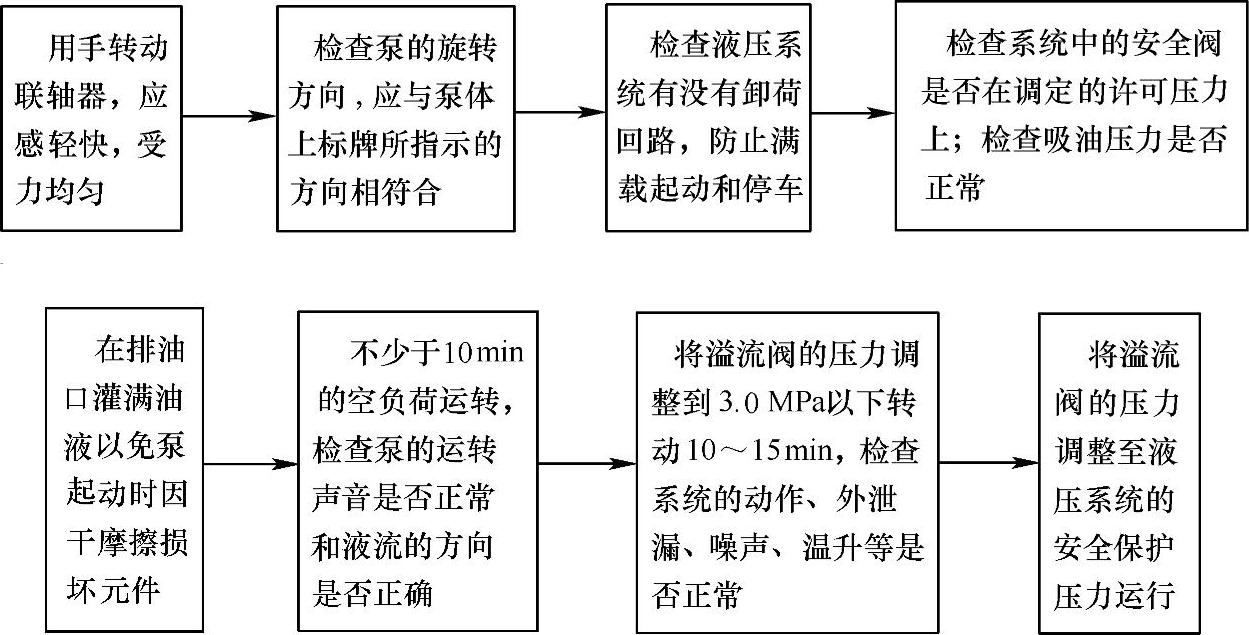

泵安装完成后,必须经过泵的检查与调试,观察泵的工作是否正常,有关步骤与要求如图3-42所示。

图3-41 泵轴对电动机输出轴的同轴度检查

图3-42 轴向柱塞泵调试步骤与要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。