以快速开关阀、逻辑插装阀组件为基础的数字式调速器,解决了困扰水电站的调速器拒动、发卡、漏油、耗油量大等问题。数字式调速器还具有显著的节能、降耗、增寿、环保等特点,为水电站减人增效提供了技术保证措施。

1.逻辑插装阀

就水轮机调速器行业而言,目前在液压泵组合阀、分段关闭阀、折向器液压控制系统、轮叶/导叶位置随动系统中,逻辑插装阀得到了一定的应用,并取得令人满意的效果。逻辑插装阀在欧洲最初称为“流体逻辑元件”、“液压逻辑阀”,后根据DIN24342统一称为“二通插装阀”,即CV阀(cartridge valves)。国外一些知名厂商又在逻辑插装阀的基础上派生并推出了比例插装阀,为设计选型增加了许多选择余地。

对于液压装置、水轮机调速器液压控制部分而言,其基本职能可以概括为压力调节、流量调节、方向与位置控制。由此就会有压力阀、流量/方向阀(如“主配”),传统液压控制技术的基本组合是“四通滑阀”(如“主配”)加双向可控执行器(接力器)。主配系具有多台肩圆柱滑阀阀芯和多沉割槽铸造或锻造阀体的配磨对称结构,为非标准大通径阀(特殊形式的大流量-机液操纵比例/伺服阀)。由于采用间隙密封且轴向结构尺寸大,其抗油污能力、换向可靠性受到限制;此外,在换向时间泄漏量、换向冲击、动态响应等方面也有诸多不足。从液压阻尼控制工程的观点看,它是一种刚性牵连的“四臂液阻”构成一个“液压全桥”,它简单通用,应用历史悠久。它无法进行“单臂控制”,“可控性”受到限制,难以实现多形式、广范围和灵活多变的集成化。显然难以满足现代水轮机调速器对液压技术日益增高的要求,本行业中也出现了要求变革调速器几十年来一成不变的传统液压模式的呼声。

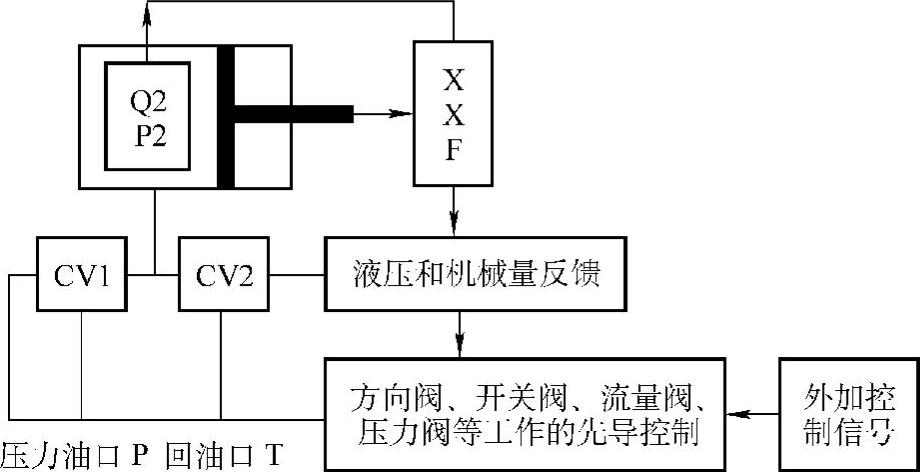

德国Back教授和我国学者路甬祥等人的研究表明,传统液压控制基本组合可进一步分割为由两个可控液阻和一个“受控腔”组合的“液压半桥”(图2-89)。大部分的液压控制系统及回路都可含有若干个这种组合。这一新概念使液压控制系统的组合机理发生了根本变化,对传统液压控制技术的变革起了很大推动作用;逻辑插装阀作为“单个控制液阻”的出现,极大地丰富和发展了液压控制技术。

图2-89 采用逻辑插装阀控制一个“受控腔”

2.逻辑插装技术的特征及组合

逻辑插装技术的基本特征可归纳为:先导控制、阀座主级、插装式连接。同“四通滑阀”相比,它采用微型结构的先导控制,可以不受限制地接受各种形式的开关、模拟和数字信号控制,并进行包括机械、液压参量的反馈和比较,在同一主级上复合压力、流量及方向诸多功能,并和开关阀、比例阀、数字阀兼容,若先导信号是连续或按比例调节,阀座主级就可实现伺服阀/比例阀的控制功能,具有极佳的可控性与灵活性。阀座结构上克服了滑阀工艺性差及径向间隙泄漏的缺点,其阀座主级系“线密封”和“零遮盖”,加之轴向结构尺寸短、阀芯质量小,这为提高动态品质、实现多形式大范围、灵活多变的集成化提供了可能。

逻辑插装阀从原理上讲,是一种“单个控制液阻”。该液阻通过先导控制可以实现各种不同的控制功能。同时由于先导控制具有容易复合的特点,因此一个主级单元可以具有多种功能。从控制方式看,插装阀单元有利于采用逻辑控制、比例控制、数字控制等复杂的控制形式,可称之为“软控制”。由此可见,“多功能”、“软控制”是逻辑插装阀的一个突出特点。

逻辑插装阀的主要优点包括:适于高压、大流量;适用于各种工作介质,包括高水基甚至纯水液压系统;结构紧凑,适于集成化、组合化;可实现无泄漏控制;具有大流量、低液阻特性,系统效率高既具有快速的开启与关闭特性,又可对开、关特性进行控制;流量控制特性好;抗油污能力强、性能可靠、寿命长。

3.逻辑插装式调速器的关键技术

由逻辑插装阀组成的水轮机调速器液压系统与采用主配等传统液压元件组成的系统,其基本原则是一致的,但由于逻辑插装阀本身的多机能和组合灵活的特点,设计过程较传统系统要复杂一些。

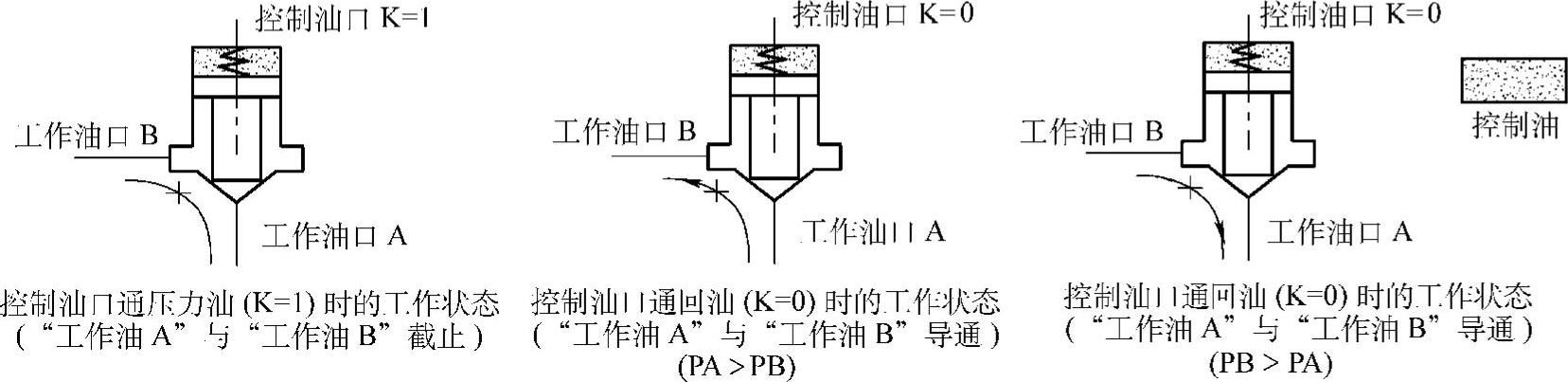

(1)主阀单元的工作特性 一般来说,插件的工作状态是由作用在阀芯上的合力大小和方向决定的。当合力大于零,阀芯关闭;当合力小于零,阀芯开启;当合力等于零,阀芯停留于某一平衡位置。应当指出,其阀芯实际的受力状态、开关过程远比有关资料的分析复杂得多。不过A、B、K三腔的压力关系仍是起主导作用的,由于工作腔A/B的压力是由工作负载条件决定的,不能任意改变,所以一般只能通过对控制腔K压力的改变来实现对逻辑插装阀的控制。

应当指出,控制腔K压力必须始终大于工作腔A或B中的任何一个压力,才能确保逻辑插装阀在调节过程结束时可靠关闭,如图2-90所示。

图2-90 主阀单元动作状态示意

(2)先导控制供油 先导控制供油可分为内供、外供、内外联合供油。控制油引自主阀内部,称为内供,这种方式主阀关闭缓慢,特殊情况下影响到主阀关闭的可靠性,甚至有反向开启的可能性,这对于大通径插件来说更为明显。对调速器液压随动系统而言,要求逻辑插装阀的开启/关闭动作高度可靠与快捷,显然,应尽可能采用外供或内外联合供油。特殊情况下,也可考虑设置小型蓄能器,以保证先导控制油的工作压力尽可能的稳定可靠。

(3)主控回路 根据调速系统的初步设计以及主机对调节保证、过渡过程的要求,确定主控回路的构成以及各逻辑插装阀单元的规格、结构形式、面积比等参数。

逻辑插装阀单元的规格不同,对先导回路及先导阀的最大通流能力的要求也不尽相同。

起调节作用的先导阀的选用可以由比例阀、比例伺服阀、高速开关阀或其他类型的数字阀等供选择;不起调节作用的辅助性先导阀,如紧急停机阀,则可直接采用普通标准电磁球阀或电磁滑阀。

目前主要选用快速开关阀(响应时间约3ms)作为调节用的先导阀,它具有抗油污能力强、重复性好、工作稳定、功耗低、可直接与计算机接口等优点,只需控制快速开关阀的脉冲频率或数量,就可实现对插装阀控制腔压力/流量的连续控制。这是一种很有前途的数字阀,其数字化特征简化了计算机调节器系统,尤需D/A转换,使控制简单化、可靠性提高。

由普通电磁铁驱动的各类一般用途的电磁换向阀,虽然也具有开关特征,但由于其响应太慢,常在数十毫秒到上百毫秒之间,无法实现对压力/流量的连续平稳控制,因此普通电磁换向阀是不能用作数字阀的。

此外,必须高度重视压力干扰问题。由于逻辑插装阀实质上是一种压力控制型元件,所以在用于调速器液压控制回路时必须经过严格计算,了解接力器位置随动控制过程中每个局部油路的压力变化情况,注意逻辑插装元件压力变化情况、阀的开关速度;注意分析接力器换向过程及小波动过渡过程中压力变化的影响,充分重视先导油路中单向阀、梭阀的作用及其功能的巧妙应用。(https://www.xing528.com)

如果只是简单照搬某些应用场合的系统图,而未作必要细致的分析计算,则可能影响接力器的运动状态,导致局部误动或动作失调,严重时将导致系统瘫痪。

4.逻辑插装式调速器的应用与特点

运用数字逻辑插装式调速器取代电液转换环节,解决了某水电站七台220MW机组长期存在的接力器难以稳定的问题。

逻辑插装式调速器的成功应用,已获得越来越多用户的信任,目前系列产品已涵盖了混流、轴流、冲击、贯流等机型。

快速开关阀技术与逻辑插装技术相结合既是现代液压的前沿方向,又具有广泛的工程应用前景。大量现场应用实例表明,该技术在调速器中的成功应用,使调速器具有许多独特优点:

1)利用快速开关阀与插装阀的优化组合,取消了传统的主配压阀、电液转换器等问题较多部件,从根本上消除了调速器阀件工作不可靠的机理(如拒动、发卡、零位漂移等)。

2)由于采用标准化程度高的组件,元器件的互换性好,密封可靠,无任何连接杆件、柜内管路,无泄漏现象,环保、节能作用十分显著。

3)系统的调节与控制不是建立在阀的“中间位置”基础上的,运行稳定,调节品质高,维修工作量极小,调整方便。

4)速动性好,快速开关阀动作时间约3 ms,调节迅速可靠,对发挥大型机组在电力系统中的调节作用十分有利。

5)由于快速开关阀与插装阀的密封性能好,与其他产品相比,液压装置液压泵动作次数明显减少,起动间隔比目前其他最好的调速器长20倍以上,具有十分显著的节能、降耗、增寿等特点。

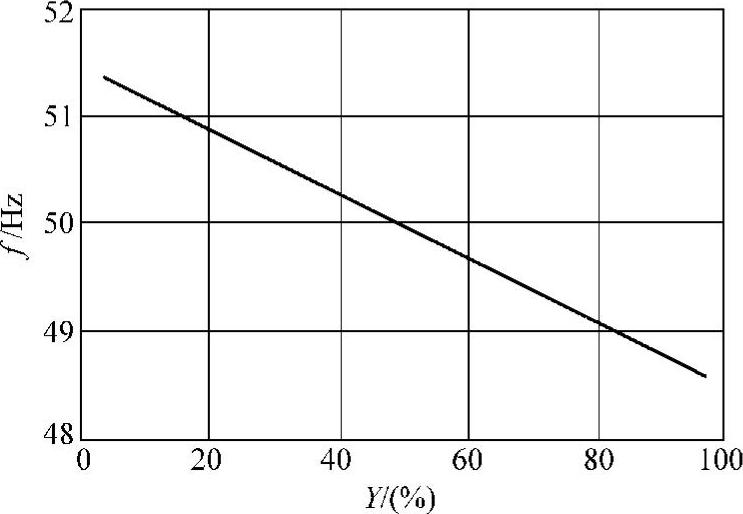

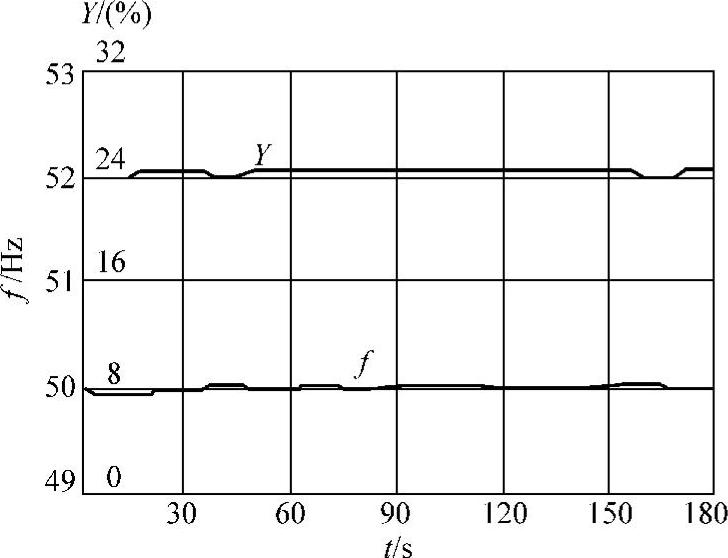

图2-91 某水电站3#机静特性试验

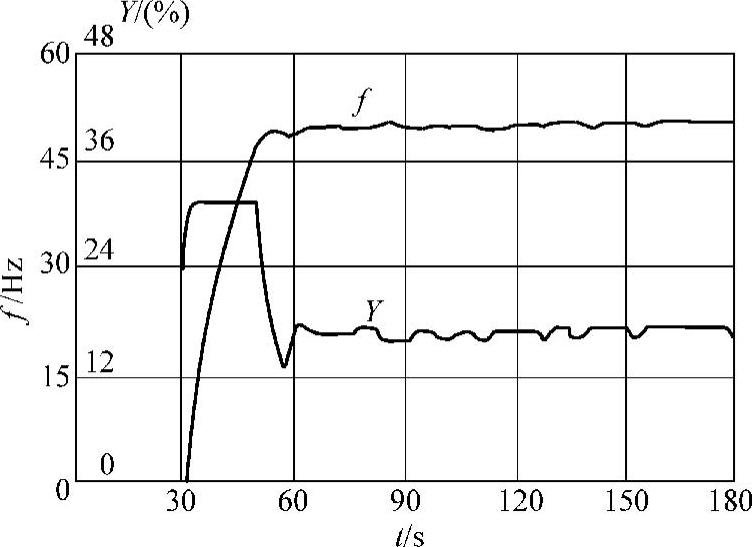

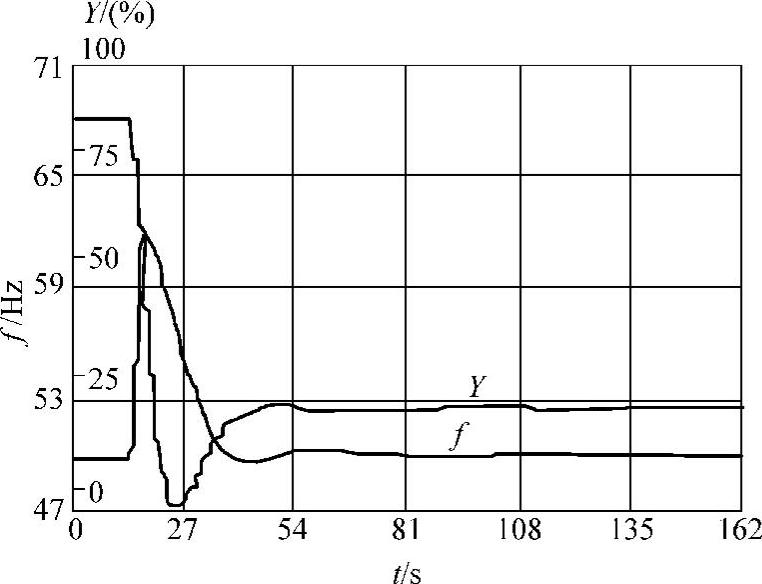

图2-92 某水电站1#机开机过程试验

图2-93 某水电站3#机自动空载摆动试验

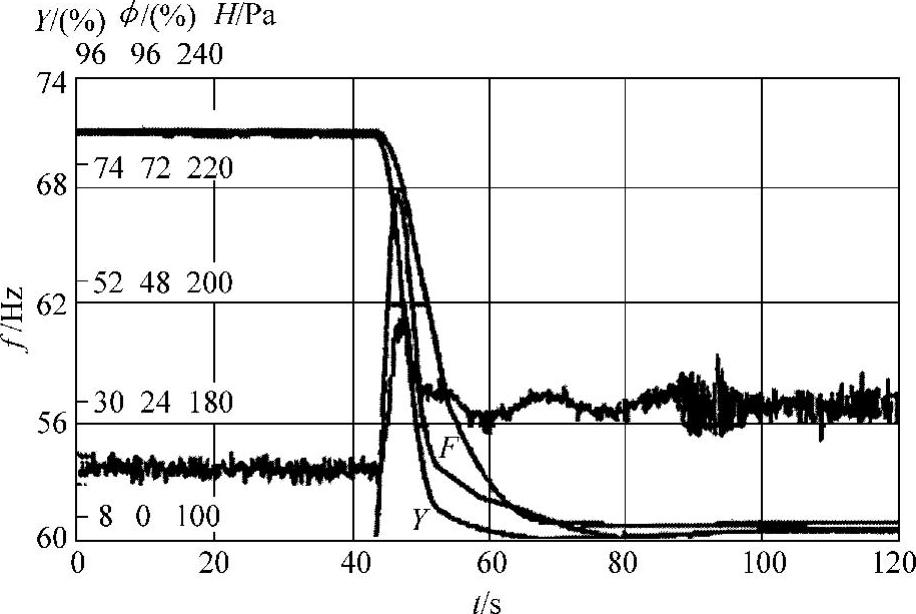

图2-94 某水电站3#机甩100%负荷试验

6)设备紧凑,可根据现场灵活设计布置,现场安装调试十分便捷。

5.典型试验曲线

图2-91~图2-95所示是几个典型的现场试验结果曲线,从中可以看出,不但调节过程性能指标完全满足有关规程要求,其动态调节时的总体过渡过程趋势也是令人满意的。

图2-95 某水电站2号机甩100%负荷试验

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。