1.概述

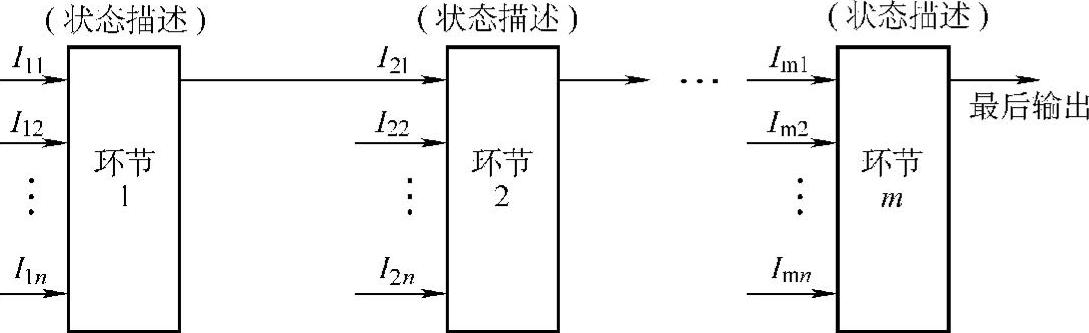

控制流程图既是从原设备图中抽出来的,又对原来图样中与功能链有关的部分作了细化,不同的功能可用不同控制流程图来表示。一种控制流程图是将与某一功能相关的各元件或器件从有关图样中找出来,按能量流与信息流的前后传递关系以方框图的方式重新组合起来,注明各环节在工作过程中的输入输出与输入量之间的逻辑关系,其状况如图2-67所示。

图2-67 一种控制流程图

按控制流程图顺藤摸瓜地查找故障,其判别标准与追踪方向是:

若前一环节的输出量是正常的,而后一环节的输入量不正常,则问题出在中间传递过程。

若某一环节的输入量不符合要求,或不充分,应循未出现或不合要求的输入量的方向作进一步的检查。

若某一环节在整个功能链中的作用与影响被排除了,系统消除了原有的故障,则故障出在这一环节,反之,故障与此环节无关。

若某一环节必需的输入量都是正常的,而其输出量不正常则故障出在此环节。(https://www.xing528.com)

若某一环节在输入并不充分的情况下仍有输出量,则此环节存在故障。

若某一故障动作的控制流程图中,有其中一段与其他动作的控制流程图重叠,但其他动作是正常的,那么可认为重叠的那一段是正常的。反之,控制流程图中有一段与另一控制流程图重叠,两个控制流程图表示的系统功能均能表现为相同的或相近的症状,那么很可能故障出在重叠的那一段。

为了能在异常状况下快速地找到系统的问题所在,应在故障发生前编好关键动作的控制流程,并将各环节的正常参量作出较详尽的测试与记录,作为故障分析的比较依据。根据现场的具体情况,对设备原有电气、液压及机械图样资料作进一步的改造、变换和细化充实,对现场故障分析是极有帮助的,而且是可以办到的。

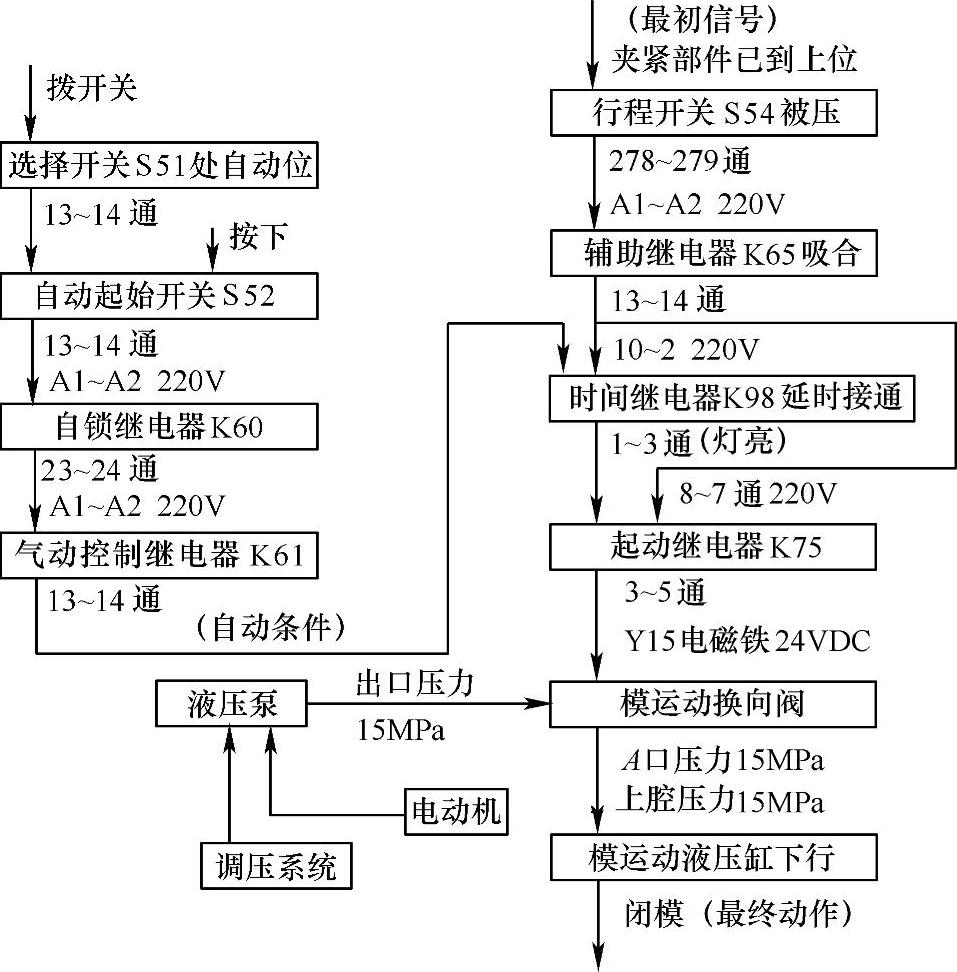

图2-68 闭模动作的控制流程图

2.VK1-2型中空成形机液压回路的分析

这里以某VK1-2型中空成形机液压回路为例来具体说明分析法的应用,该机由德国引入,它由开闭模系统(液压机构)、塑化系统(机械装置)、吹塑成形及制品处理系统(气动机构)和工作台移动机构(电动机,制动器与连杆机构等组成)几个部分构成,每个动作均涉及了一系列的开关、电器和电动机,以及液压气动元件,这些元器件分别被编在不同的图样与说明书中,共有一百多页,一旦某一动作不能正常执行,查找故障十分费力,于是编制了关键动作的控制流程图。图2-68所示的是其中闭模动作的控制流程图,图2-68中方框表示环节,其名称与代号写在方框里,环节之间用连线连接,箭头表示能量与信息的走向,每一环节的输入输出参量(即可被观察与测试的特征量)及其他可利用的信息(如通电信号灯,线圈吸合时的响声等)也被列入;有的情况下前一环节的输出量就是后一环节的输入量,而且它们在物料上是一致的,如换向阀输出的压力油就是液压缸的输入量;另一种情况则前面的输出量与后面的输入量之间仅是引起与被引起的因果系,如前一动作完成引起后续某一动作的开始,由于电气、液压、气动及其他机械装置的输入输出关系是清楚明确的,故编制控制流程图并不困难。

图2-68所示表明,控制流程图将闭模过程涉及的主要环节,环节的状态及相互关系,检测点及标准参量值都列出来了。如果问题出在未被列入的环节上,根据它与控制流程的关系及其他信息也可找出来,有了控制流程图,不须翻来复去地查图样与资料,不必为难以确定某参量是否正常而举棋不定,这时的故障分析可以沿正向推进,也可逆向推进,还可对其中某一段进行考察。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。