1.液压应急供油系统功能

多桥大吨位车辆新增加的转向桥需安装转向助力缸协助进行转向,此类车辆在主转向供油系统失效或发动机停转的紧急情况下,若转弯较缓,机械连杆装置还可以勉强进行机械应急转向,一旦需要急转弯时就无法满足操作要求;而3桥以上加入转向的载货汽车,在任何行驶状态下都无法实现机械应急转向,容易发生事故。应急供油系统的应用,可实现液压应急转向。此液压应急供油系统主要应用于大吨位、多桥参与转向的液压动力转向系统。作为主转向供油的备用应急系统,在主转向供油系统失效或发动机停转的紧急情况下将油路自动切换到应急系统中,仍通过动力转向器执行液压动力转向功能。

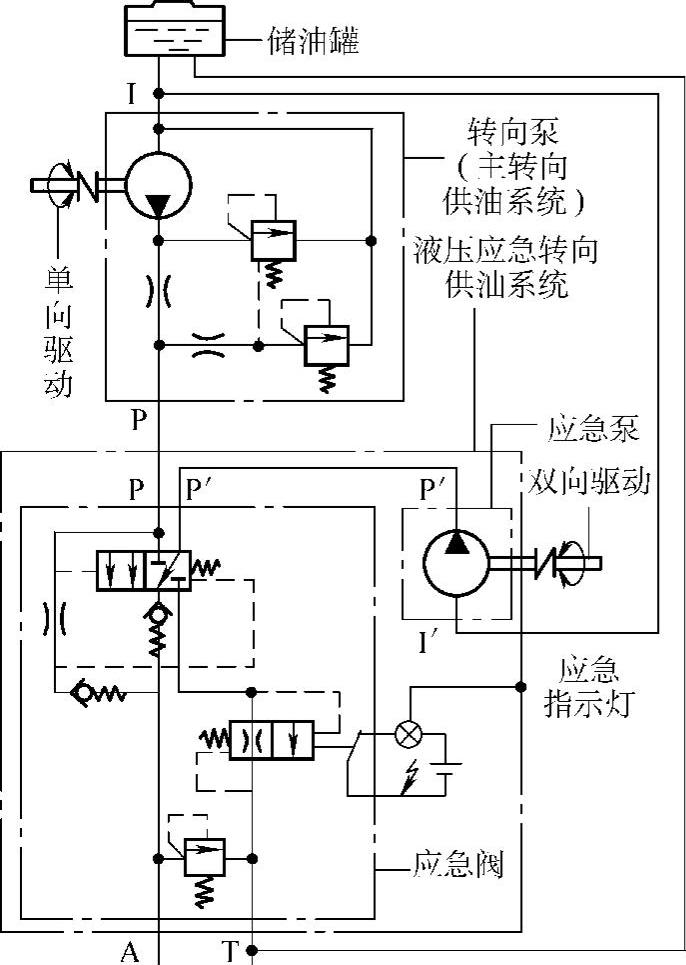

应急供油系统与主转向供油系统并联使用,其工作原理如图2-59所示,其中A接动力转向器压力油口,T接动力转向器的回油管。

2.液压应急供油系统组成

该系统由应急泵、应急阀、管路等组成。应急泵是动力转向系统中的备用液压泵,安装在齿轮箱输出端或分动器、驱动桥上,与传动轴同步运转(传动比通常为1∶1.6),主要负责在应急状态下向转向器供油;应急阀是主转向供油系统的监控元件,也是应急系统参与执行转向功能的自动切换元件,主要负责监控主转向油路供油状态是否正常,若出现供油异常,则自动将应急泵中的液压油引入转向器中,执行应急转向功能。

3.应急阀结构和工作原理分析

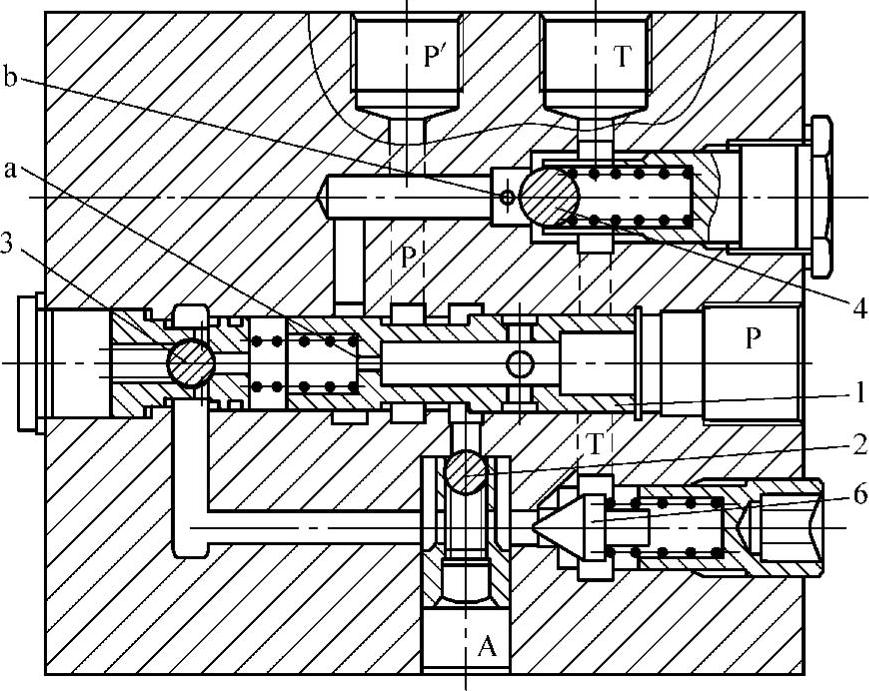

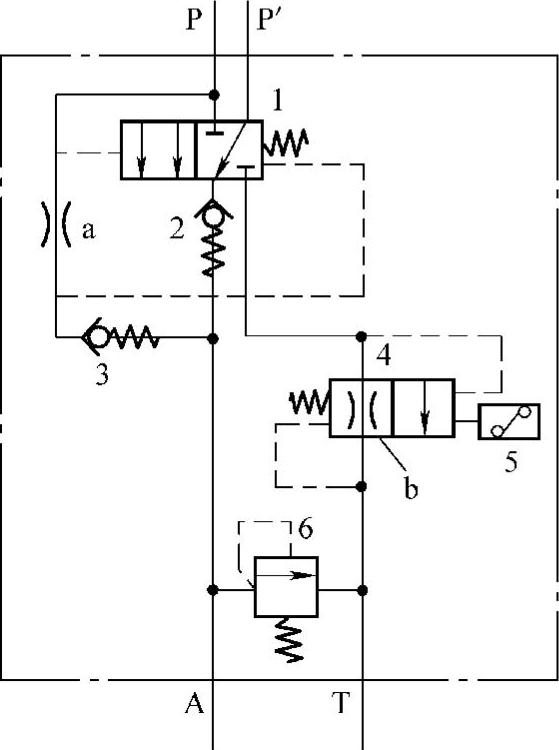

(1)概况 应急供油系统参与转向供油主要通过应急阀进行自动切换控制,该应急阀由液控二位四通换向阀1、单向阀2和3、液控二位二通换向阀4、检测开关5、溢流阀(或称限压阀)6、阻尼器a和b组成,结构如图2-60所示,其工作原理如图2-61所示。

图2-59 主转向供油系统和液压应急供油系统并联工作原理

图2-60 应急阀结构图

1~3—单向阀 4—换向阀 5—开关 6—溢流阀

图2-61 应急阀工作原理

1~3—单向阀 4—换向阀 5—开关 6—溢流阀

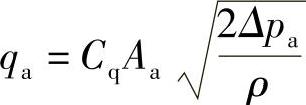

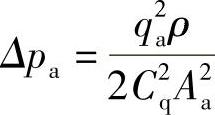

(2)油路切换原理 通过阻尼器a的流量qa将产生压差Δpa,若阻尼器a的节流面积设为Aa,则 ,由此可得

,由此可得 ,此压差将同量级反馈在换向阀1的阀芯两端,如设换向阀1的阀芯受压面积为A1,则所产生的压差力F1将与弹簧力F1′平衡,即:

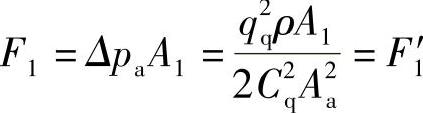

,此压差将同量级反馈在换向阀1的阀芯两端,如设换向阀1的阀芯受压面积为A1,则所产生的压差力F1将与弹簧力F1′平衡,即: ,其中Cq(流量系数为0.82)、Aa、A1、ρ均为定值。因此,当主转向供油状态正常时,qa大于临界流量q′(q′对应所产生的压差力F1″与预弹力F‴1平衡),将推动换向阀1的阀芯换向至左位油路,使转向泵的所有流量通过阻尼器a和换向阀1的左位油路输入到转向器;当主转向供油状态异常时,qa小于q′,不能克服F1′,因此换向阀1处于右位,应急泵中的液压油将输入到转向器中,执行应急转向功能。应急阀在切换过程中的过渡位置必须采取负遮盖形式(Y型过渡机能),以避免在过渡位置时应急泵没有可通行的油路,造成瞬间压力剧升,损坏系统,此时临界切换流量便会产生上限和下限,使其平稳地过渡切换。

,其中Cq(流量系数为0.82)、Aa、A1、ρ均为定值。因此,当主转向供油状态正常时,qa大于临界流量q′(q′对应所产生的压差力F1″与预弹力F‴1平衡),将推动换向阀1的阀芯换向至左位油路,使转向泵的所有流量通过阻尼器a和换向阀1的左位油路输入到转向器;当主转向供油状态异常时,qa小于q′,不能克服F1′,因此换向阀1处于右位,应急泵中的液压油将输入到转向器中,执行应急转向功能。应急阀在切换过程中的过渡位置必须采取负遮盖形式(Y型过渡机能),以避免在过渡位置时应急泵没有可通行的油路,造成瞬间压力剧升,损坏系统,此时临界切换流量便会产生上限和下限,使其平稳地过渡切换。

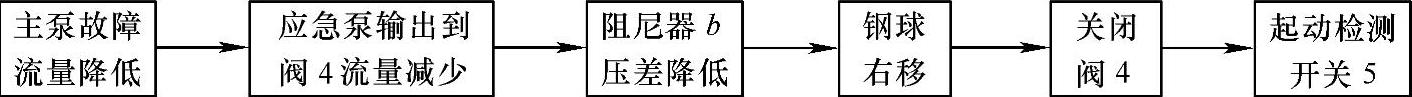

油路切换至应急泵供油控制过程如图2-62所示。

图2-62 油路切换控制过程图

(3)单向阀 单向阀2、3在系统中的主要作用是避免主供油系统和应急供油系统的油液反向流动。单向阀2还有一个非常重要的作用是在换向阀1自动切换油路时,避免阀芯出现左、右换向激振现象。

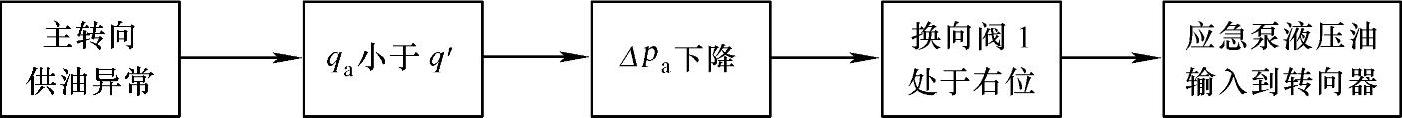

假如阻尼器a的孔径、换向阀1阀芯直径及弹簧的相关参数已设定完成,同时设定单向阀2的开启压力为Δp2、单向阀3的开启压力为Δp3,当转向泵的流量由小到大变化时,流量升至上临界点q2时上临界压差Δpa′将推动换向阀1的阀芯至左位(刚好切换左位),使转向泵输出的液压油通过应急阀进入单向阀2入口端。若此时Δp2<Δpa′+Δp3,则转向泵部分流量可通过应急阀进入转向器,使Δpa′+Δp3=Δp2,进而减低阻尼器a的压差Δpa,使换向阀1阀芯又回到关闭位置,由此将产生激振现象,如图2-63所示。

图2-63 激振产生过程图

为避免在q2流量点上发生激振,需设定Δp2>Δpa′+Δp3。考虑到切换全过程的稳定,避免出现换向激振现象的条件是Δp2>Δpa″+Δp3,其中,Δpa″为换向阀1阀芯刚好完全到达左位时阻尼器a的压差。(https://www.xing528.com)

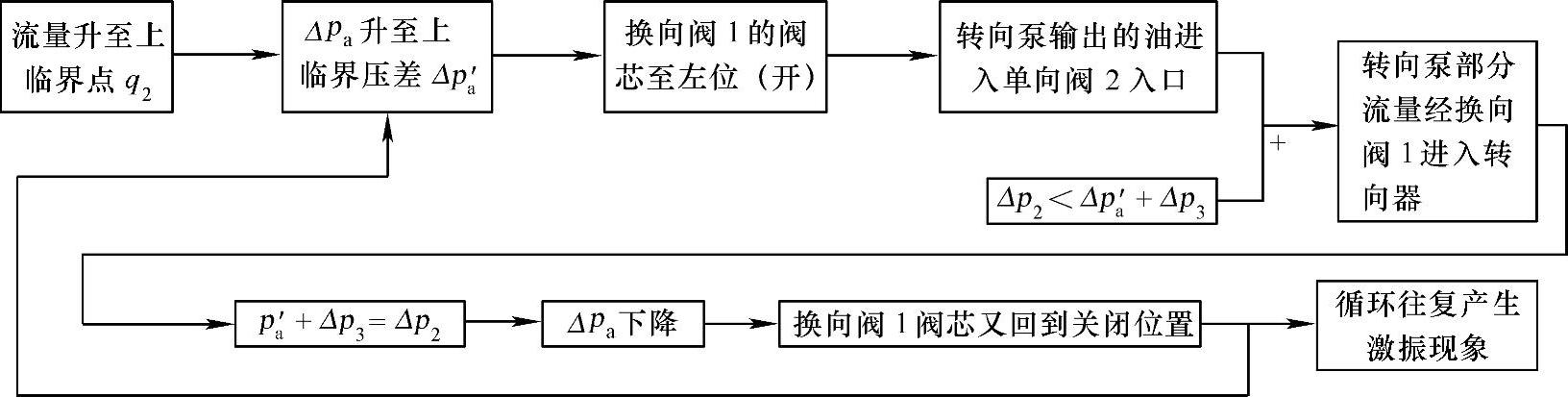

(4)应急供油检测过程 液控二位二通换向阀4以钢球向左移动来切断检测开关5,关闭应急指示灯;反之,钢球向右移动起动检测开关5,接通应急指示灯。

当主转向泵供油正常时,应急泵所有流量经二位四通换向阀1输出到二位二通换向阀4,推开钢球,其流量经过阻尼器b流回至油罐,此时阻尼器b产生较大压差,将继续推动钢球向左移动,直至接通回油腔,切断检测开关5。

当主转向泵供油出现故障时,流量逐渐降低,应急泵输出到二位二通换向阀4的流量也逐渐减少,阻尼器b的压差降低,钢球在弹簧力的作用下向右移动,直至关闭换向阀4的进油孔,起动检测开关5,应急供油检测过程如图2-64所示。

(5)应急切换中典型流量 在主转向泵供油流量由小到大的递增过程中,设换向阀1阀芯移动过程中对应弹簧压缩量如下:

应急泵刚好被开启至回油罐时为ΔL1,应急泵刚好被切断向转向器供油时为ΔL2,弹簧刚度设为K,则对应的典型流量为:

图2-64 应急供油检测过程图

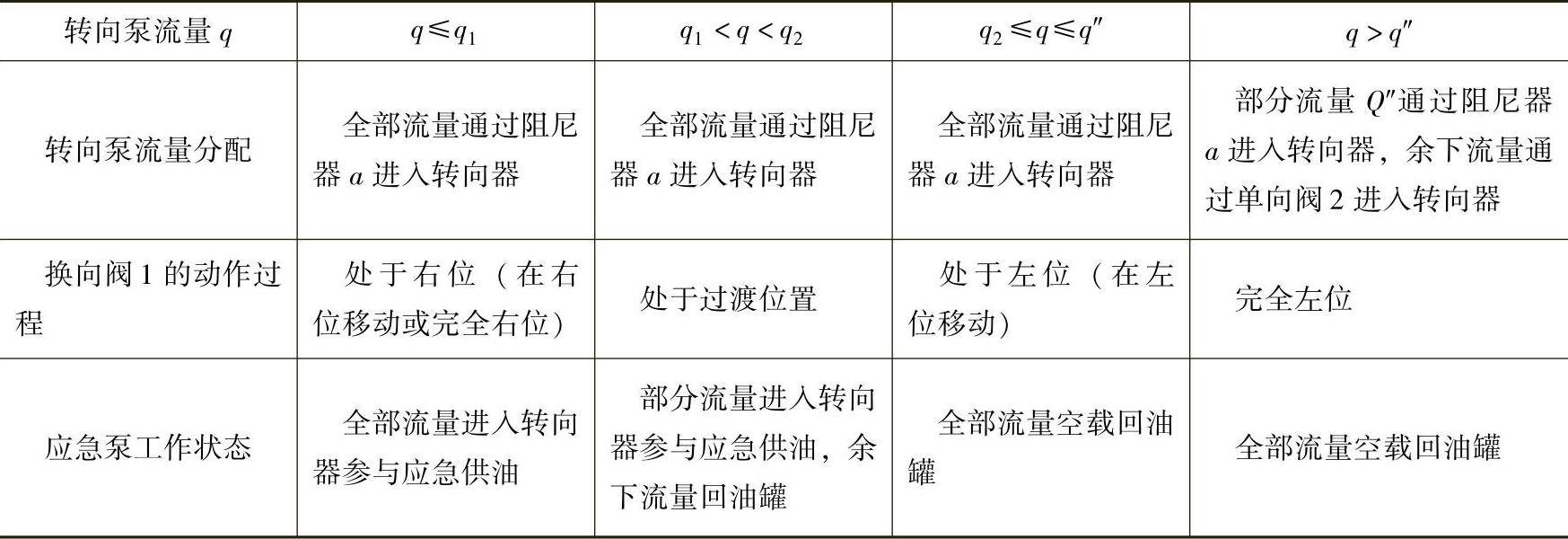

换向阀1阀芯完全到达左位时主转向泵流量。根据典型流量,应急阀和应急泵对应的工作状态见表2-4。

表2-4 转向泵流量变化引起应急阀和应急泵工作状态变化对应列表

4.应急泵结构和工作原理分析

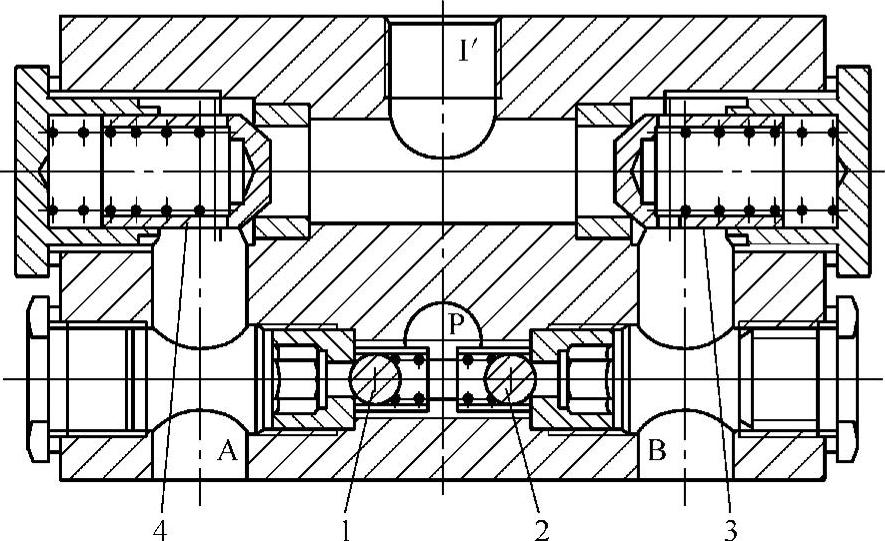

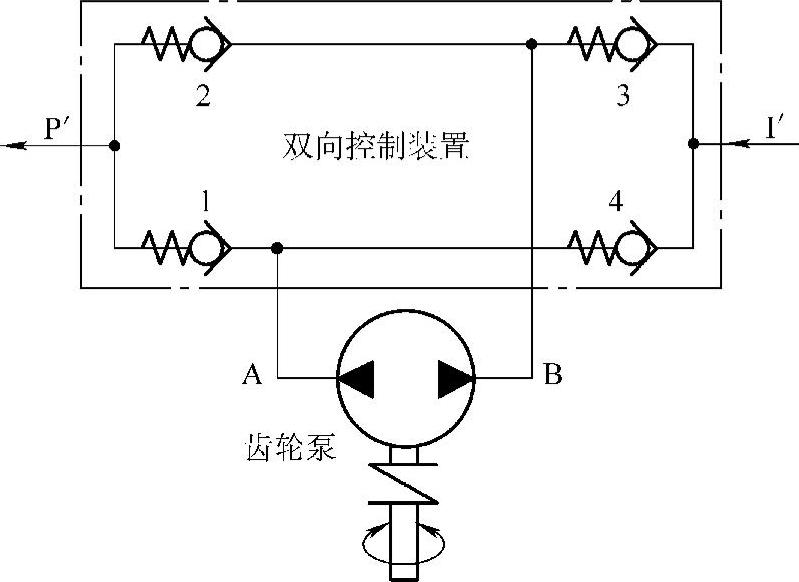

(1)概述 作为汽车动力转向的应急泵,根据其安装部位及驱动方式,需要具有双向旋转工作的特点,常规液压泵无法满足此要求。常规液压泵通常只有一个工作旋转方向,若需要相反方向进行工作旋转时,必须将液压泵中相关的零部件更换或重新调整装配,即液压泵只能按预先设置好的旋转方向工作。尽管部分齿轮泵可以实现双向旋转工作,但在工作现场就位后,也只能按预先设置好的旋转方向工作,需逆向旋转时,其进、出油口需要调换位置才能工作,这样会影响其正常工作。目前,能够实现双向旋转工作,又勿需调换进、出油口位置(即始终保持进、出油口位置不变)的液压泵,仅有径向柱塞泵可以满足要求。因此,国外载货车辆中的应急泵通常采用径向柱塞泵,但此类泵制造成本非常高,并且适应高转速运转的能力与齿轮泵或叶片泵相比较差,因此在车辆应用中将受到约束。经液压桥式回路对齿轮泵进行改造,可使齿轮泵适合在载货车辆中做应急泵使用,其关键的双向控制装置,其结构如图2-65所示,其工作原理如图2-66所示。

(2)工作原理 当正向旋转时,A口吸油产生负压,在大气压作用下打开单向阀4,而单向阀1关闭,使齿轮泵可从I′处吸油。此时B口排油,单向阀3关闭,油液通过单向阀2输出到P′处。

图2-65 双向控制装置的结构图

1~4—单向阀

图2-66 双向齿轮泵工作原理

1~4—单向阀

当反向旋转时,B口吸油产生负压,在大气压作用下打开单向阀3,而单向阀2关闭,使齿轮泵可从I′处吸油。此时A口排油,单向阀4关闭,油液通过单向阀1输出到P′处。

在此,采用液压桥式回路,使齿轮泵双向旋转时始终保持进、出油口位置不变。

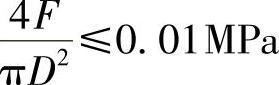

(3)关键结构 双向齿轮泵的关键结构为双向控制装置。双向控制装置正常工作时,必须保证单向阀3、4在大气压作用下能克服其弹簧力,使油液流入A腔或B腔。因此,结构设计时需确保齿轮泵自吸所产生的负压大于单向阀3、4的弹簧力。齿轮泵通常的自吸能力≥0.016MPa,单向阀弹簧力所对应的开启压力应≤0.01MPa,针对单向阀3、4建立关系式 ,获得弹簧力与孔径的对应关系。式中,F为弹簧预压缩力,D为单向阀孔径。

,获得弹簧力与孔径的对应关系。式中,F为弹簧预压缩力,D为单向阀孔径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。