液压挖掘机液压系统油路比较复杂。液压挖掘机负载变化较大,操作状况也千差万别,因此,液压系统的效率变化也非常大。在此,采用控制流程图对某挖掘机液压系统功率损失与节能措施及效果进行分析。

1.液压系统功率损失分析

1)节流损失。液压挖掘机多采用六通型多路阀作为换向和流量控制元件,在对流量进行调节的过程中,大量的液压油以旁路节流的形式由中位回油箱,从而造成液压系统的功率损失。

2)溢流损失。泵输出压力超出系统设定压力时,系统开始溢流,造成功率损失。

3)回转机构起动、制动过程中的溢流损失。在液压挖掘机回转液压马达中,通常都设置双作用缓冲阀(由两个溢流阀组成),在起动、制动过程中均会打开而造成溢流损失。

4)动臂下降过程中的势能损失和节流损失。动臂在举升过程中将液压能转换为势能,在下降时为防止动臂下降过快,通常在动臂油路上装有单向节流阀,将势能转化为热能而耗散。

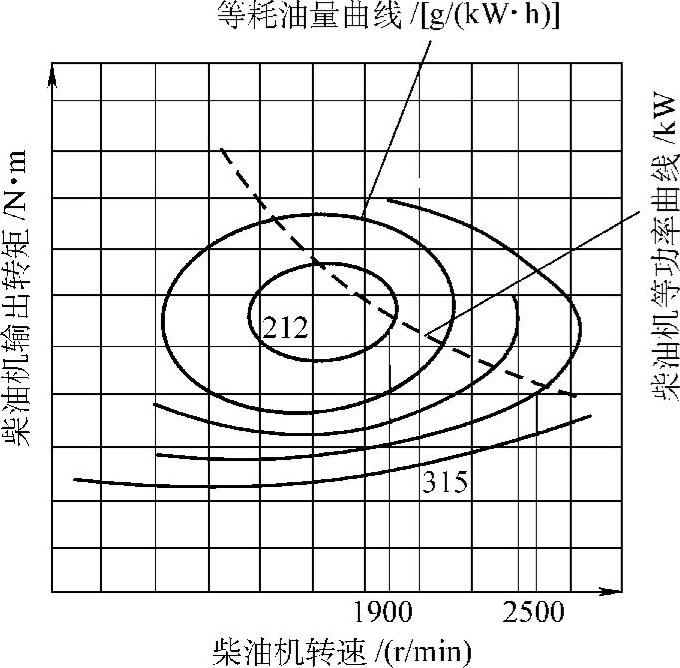

5)发动机和液压系统功率匹配不好而引起的损失。柴油机理想工作点应位于低耗油区(图2-52中的等耗油量曲线族最内圈)。由于挖掘机工作负载的多变性,发动机工作点常处在耗油率较高的区域,未充分利用燃油能量,造成浪费。

图2-52 柴油机万有特性曲线

2.液压系统节能控制技术

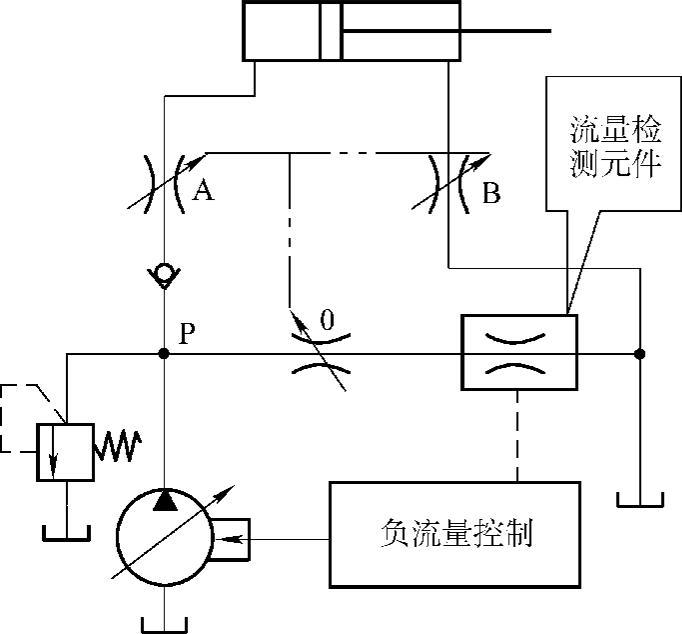

(1)负流量控制 为了消除采用六通阀时产生的节流损失,在六通阀的中位回油路上设置流量检测装置(图2-53),对液压泵排量进行控制,使通过中位回油箱的流量始终保持在一个很小的恒定值,从而减小甚至基本消除中位回油功率损失。

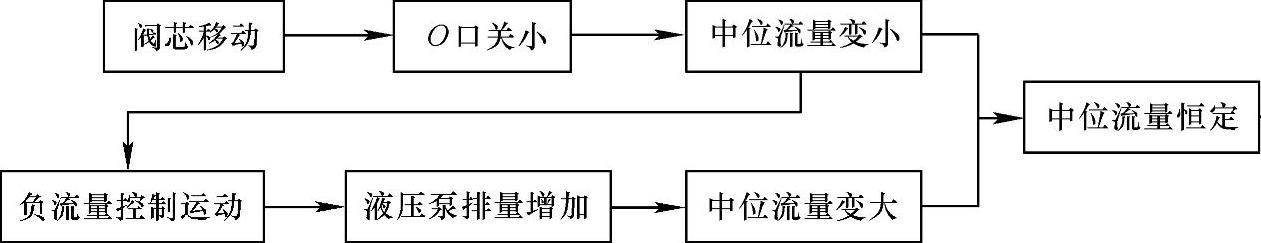

只要O口还未完全关闭,在负流量控制机构作用下通过中位的流量就控制在给定值。随着工作阀口的进一步打开,在系统流量分流的作用下,液压泵需要增加排量才能满足中位流量的恒定。随着阀芯的继续移动,O口继续关闭,液压泵排量逐步增加,所增加的流量都流入了工作液压缸,使液压缸速度逐渐增加。当O口完全关闭后,中位回油量为零,负流量控制功能不起作用,系统流量全部进入工作液压缸。因此,负流量控制的本质是一种恒流量控制系统。系统控制原理如图2-54所示。

(2)压力切断 压力切断功能是使泵在接近系统溢流压力时,能进一步将排量降低,将系统压力维持在所谓的切断压力(稍低于溢流压力),避免溢流损失,一般采用带压力切断功能的变量液压泵实现。压力切断实际上是一种恒压控制,在系统达到设定的切断压力时,对泵排量进行控制,使泵输出压力维持在这一设定值。当系统所有工作油路都关闭时,泵排量在压力切断阀控制下趋于零,在保持设定的压力切断值的同时只输出维持系统泄漏的流量,从而消除溢流损失。

图2-53 负流量控制原理

(https://www.xing528.com)

(https://www.xing528.com)

图2-54 负流量控制流程图

(3)正流量控制 正流量控制是利用操纵手柄的先导压力对泵排量直接控制,用六通多路阀控制液压缸的速度和方向,通过梭阀组将最大先导压力选择出来,用以控制液压泵排量。

利用此系统可以有效地消除操纵手柄处于中位时系统产生的空流损失。当手柄处在中位时,先导操纵信号压力为零,泵排量也为零,没有空流损失;当手柄开始操作时,先导压力开始上升,控制泵排量增加,因此系统只输出与先导操纵压力相适应的流量,大大减少了中位回油损失。

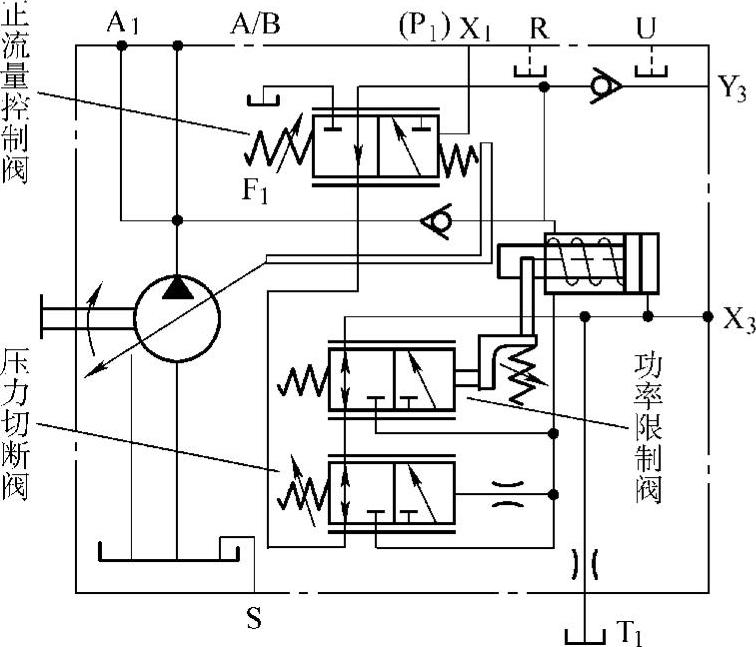

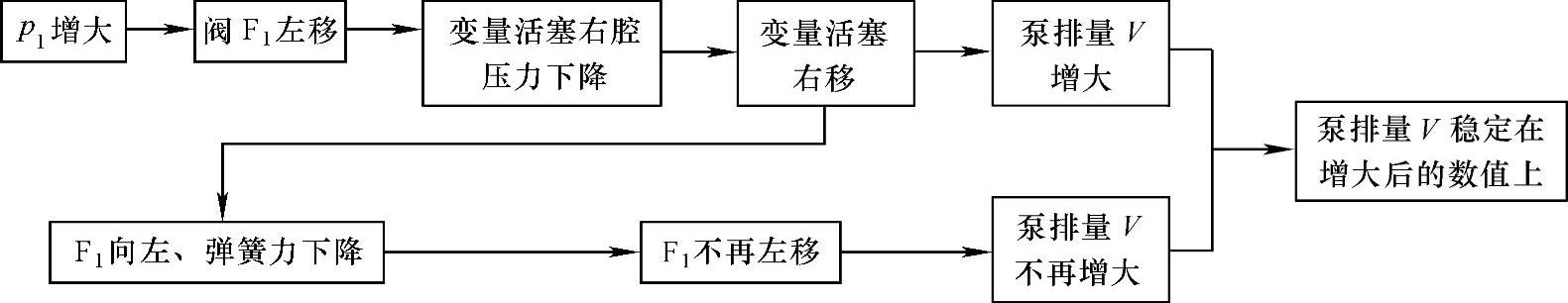

实现正流量控制的液压泵被称为正流量控制泵,其原理如图2-55所示。图中的x1口为正流量控制口。在x1口施加一先导压力p1后,泵排量在正流量控制阀F1的作用下保持在一定位置,排量V与先导压力p1成正比。控制过程如图2-56所示。

图2-55 正流量控制泵原理

由于采用六通多路阀,中位回油损失不可避免,在调速区内泵流量很小(此时先导压力不高),因此中位功率损失并不很大。由此决定了阀芯位于调速区内时,难以形成克服负载的系统压力,直到阀芯基本越过调速区后,液压油才开始进入工作液压缸,造成速度突然加快。

图2-56 正流量控制流程图

图2-57 流量分配型压力补偿原理

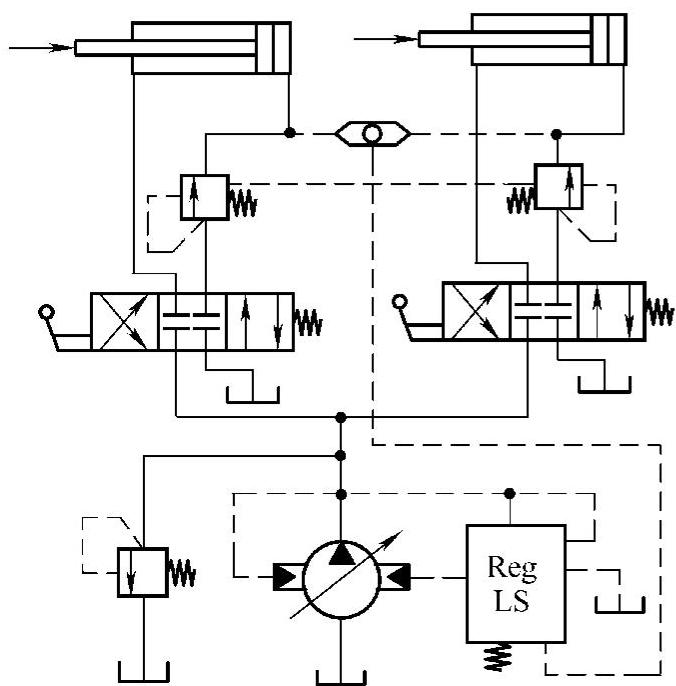

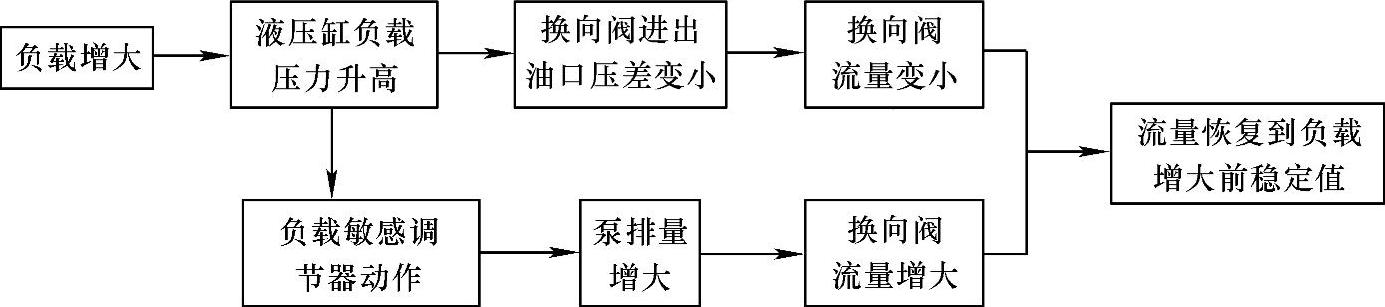

(4)负载传感控制系统 进入20世纪90年代以来,负载传感技术在挖掘机上的应用越来越多。传统的负载传感阀上一般都配有基于定差减压原理的压力补偿器,以使每一个阀口上的压差都保持定值。当泵的供油能力达到饱和时,负载传感功能会失效,最高负载回路上的执行元件将降低速度直至停止运动,给挖掘机操作带来很大不便。

解决这一问题的方法是在多路阀上采用流量分配型压力补偿措施,原理如图2-57所示。在此方案中,基于比例溢流阀原理的压力补偿阀设置在多路阀的下游,执行元件的最高压力信号将传递给所有压力补偿阀和液压泵,所有多路阀的输出压力都被限定在最高负载压力下,泵输出压力则比最高负载压力高出一个固定值。即使泵输出流量不足,也可使所有阀口上的压差继续保持一致,使各执行机构间的速度比例关系保持不变,从而保证了挖掘机动作的准确性。控制过程如图2-58所示。

图2-58 压力补偿控制流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。