闭环控制数字液压缸控制机理比较复杂,采用控制流程图可较好地展示其结构原理与工作过程。

1.闭环控制数字液压缸的结构及工作原理

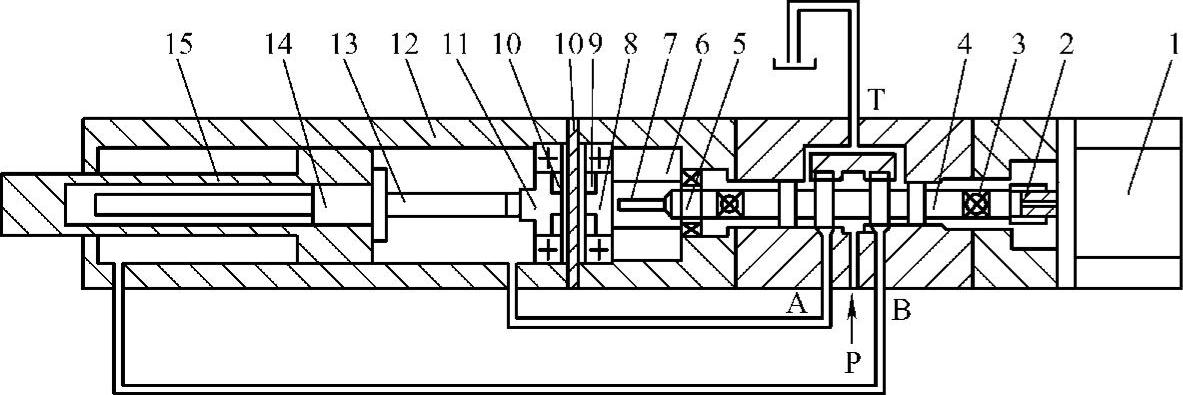

图2-48所示是一种闭环控制数字液压缸的结构原理图。

图2-48 闭环控制数字液压缸结构原理图

1—步进电动机 2—花键 3—万向联轴器 4—阀芯 5—外螺纹 6—编码器 7—缸外转轴 8—缸外转盘 9—后缸盖 10—磁铁 11—缸内转盘 12—缸体 13—滚珠丝杠 14—丝杠螺母 15—空心活塞杆

步进电动机1接到脉冲信号,其输出轴旋转一定的角度。旋转运动通过花键2、万向联轴器3、阀芯4传递给外螺纹5,外螺纹5和沉入缸外转轴7右端的内螺纹相互配合,内螺纹位置固定,在旋转作用下外螺纹带动阀芯发生轴向的移动。

数字液压缸采用负开口三位四通阀控制流量,阀口存在一定的死区,开始的几个脉冲产生的一小段位移并不能将P口处的高压油与A口或B口接通。死区过后,步进电动机再旋转一定角度,在旋转作用下阀芯又发生了一定的轴向位移。

如果阀芯向左移动,P口和A口连通、B口和T口连通。P口处的高压油,通过A口流入液压缸的后腔。后腔增压,空心活塞杆15向左运动,前腔的油经过B口、T口流回油箱。

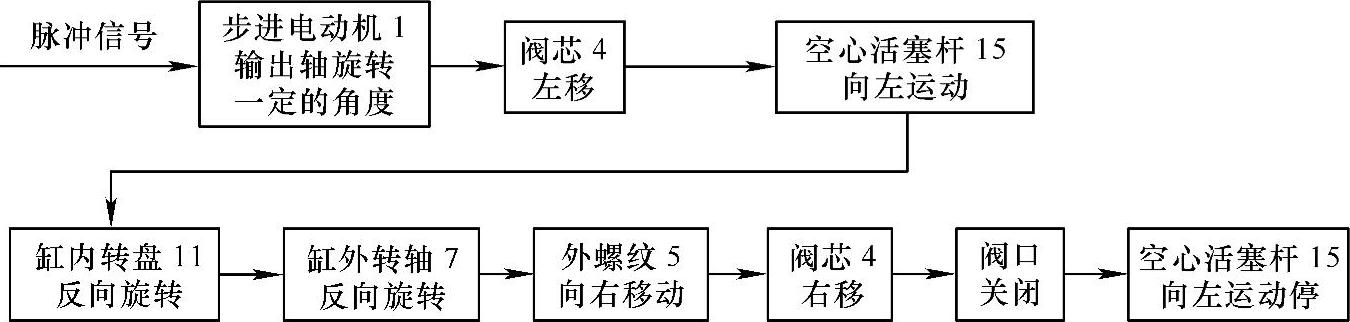

空心活塞杆向左移动时,带动固定在空心活塞杆上的丝杠螺母14向左运动,滚珠丝杠13在轴向上不移动,丝杠与步进电动机旋向相反,带动缸内转盘11旋转。后缸盖9两边的磁铁10相互吸引,使得缸外转盘8和缸内转盘11同时旋转相同的角度。反向旋转运动通过这个机构被准确地传递到液压缸外。缸外转轴7和缸外转盘8是一个整体,缸外转轴7和编码器6通过平键联接,沉入缸外转轴7右端的内螺纹和外螺纹5配合。缸外转轴7反向旋转,外螺纹5向右移动,阀口关闭,一个步进过程结束。控制流程如图2-49所示。

图2-49 数字液压缸控制流程图

滚珠丝杠旋转的角度被平键联接于缸外转轴上的编码器检测到,此旋转角度和空心活塞杆的位移对应,此信号传给以单片机为核心的控制系统,控制系统根据运行位移和速度要求,对步进电动机进行闭环控制。

阀芯的两端使用万向联轴器连接,不限制径向的小位移,防止阀芯被拉伤,同时保证轴向运动、旋转运动的双向传递。数字液压缸在向前运动的同时不断关闭阀口,形成一个伺服控制系统。

与开环控制数字液压缸相比,该闭环控制数字液压缸的创新之处有以下两点:

1)采用了光电编码器反馈的闭环控制系统,能对系统温度、压力负载、内泄及死区等因素的影响进行补偿,并进一步提高了控制精度。

当油液温度升高时,粘度降低,流动速度加快。在阀的开口大小一定的情况下,即步进电动机接受到的控制脉冲速度一定的情况下,液压缸的运动速度加快。使用闭环控制系统,可以设定一个速度值,如果使用光电编码器检测到的液压缸速度大于此速度,就减小对步进电动机的脉冲发送速度;如果使用光电编码器检测到的液压缸速度小于设定速度,就增加对步进电动机的脉冲发送速度,这样始终可以使数字液压缸的运动速度保持在设定值。当压力负载增大时,缸体内外的油液压力差减小,油液的流动速度减小,再加上油液所受的压力增大,液体体积被压缩,这两个因素都会造成液压缸的运动速度降低。这种误差可以通过在闭环控制系统中增大对步进电动机脉冲的发送速度来消除。

同样,如果出现内泄现象,在发送脉冲速度一定,即阀的开口大小一定的情况下,液压缸的运动速度也会降低,这种误差也可以在闭环控制系统中被灵活的补偿。

在开环控制数字液压缸中,步进电动机和滚珠丝杠之间部分的传动误差会对位移产生影响,三位四通控制阀的死区也会对开环控制数字液压缸的位移产生影响。若采用闭环控制系统就可以消除这些影响,这样,可以适当降低步进电动机和滚珠丝杠之间各传动结构的精度,从而降低该部分的加工成本。

2)通过使用磁耦合机构,既回避了旋转密封,又保证了旋转运动从缸体内部到缸体外部的准确传递。所谓磁耦合机构是指后缸盖两边内嵌磁铁的两个圆盘,它们在轴承的支撑作用和磁铁的吸引作用下,可以同时转动相同的角度。无需透过后缸盖伸出杆件就可以将旋转运动传递出来。对于精度要求不太高、传递转矩不太大的情况,这种结构完全可以满足使用要求。当传递大动力或要求运动精度较高时,必须从后缸盖伸出杆件,将缸内的旋转运动传递出来,这就需要使用旋转密封圈进行良好密封,当然其价格相对比较昂贵。

2.闭环控制数字液压缸的控制过程(https://www.xing528.com)

在此通过使用闭环控制数字液压缸实现机床刀具快进→工进→快退的运动循环过程,来说明闭环控制数字液压缸的控制方法。

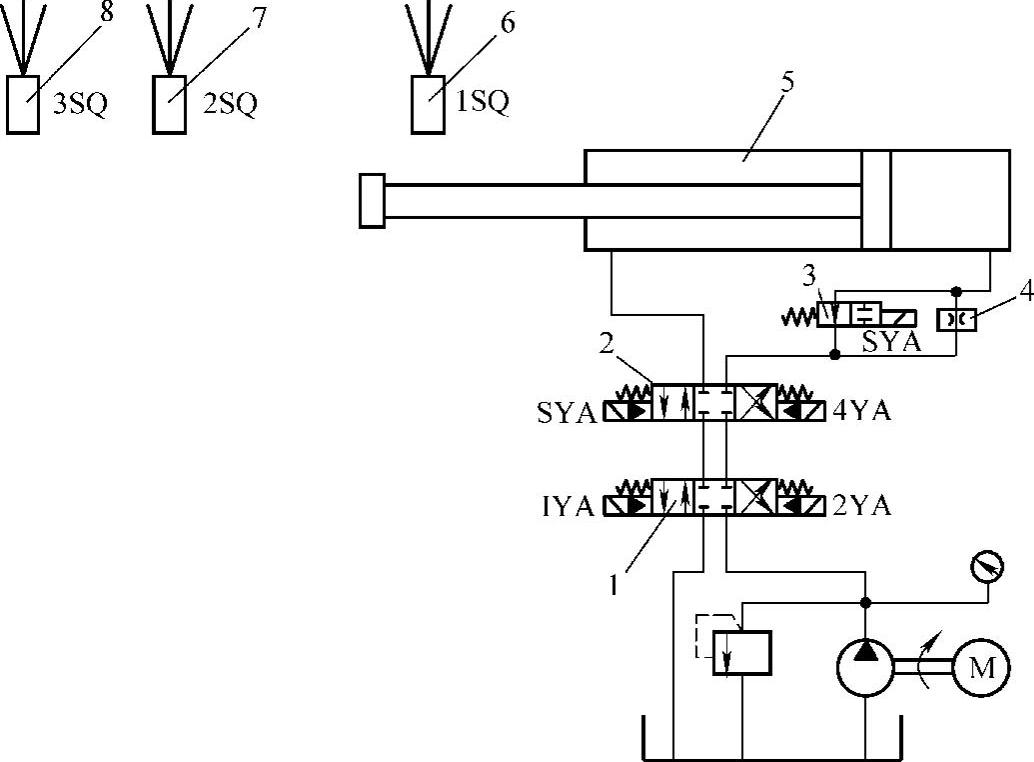

在加工工件的过程中,为了提高工作效率,刀具遇到工件前都希望刀具运动速度较快;在加工工件的过程中,刀具切削工件受到的阻力较大,为了避免刀具折断,其运动速度应该放慢;刀具返回过程中不切削工件,同样,为了提高工作效率,希望刀具运动速度较快。在半自动机床上通常使用液压缸来带动刀具前进,如果使用传统的控制方式,系统工作原理如图2-50所示,系统的工作过程如下:

1)快进。1Y、3Y通电,其余电磁铁断电,压力油经电磁换向阀1、2、3左位进入液压缸右腔,推动液压缸活塞杆快速接近工件。

2)工进。当液压缸活塞杆前端固定的磁铁靠近霍尔开关7,2SQ通电时,电磁铁1Y、3Y、5Y通电,压力油经电磁阀1、2左位,电磁阀3右位,节流阀4进入液压缸右腔,推动液压缸活塞杆低速工进,切削工件。

3)延时。当液压缸活塞杆前端固定的磁铁靠近霍尔开关8,3SQ通电时,电磁铁1DT通电,其余电磁铁断电,液压缸停止不动。

4)快退。延时结束,电磁铁1Y、4Y通电,其余电磁铁断电,压力油经电磁换向阀1、2进入液压缸左腔,使液压缸快速退回,直到液压缸活塞杆前端固定的磁铁靠近霍尔开关6,1SQ通电为止。

图2-50 传统液压执行系统图

1、2、3—电磁换向阀 4—节流阀 5—液压缸 6、7、8—霍尔开关

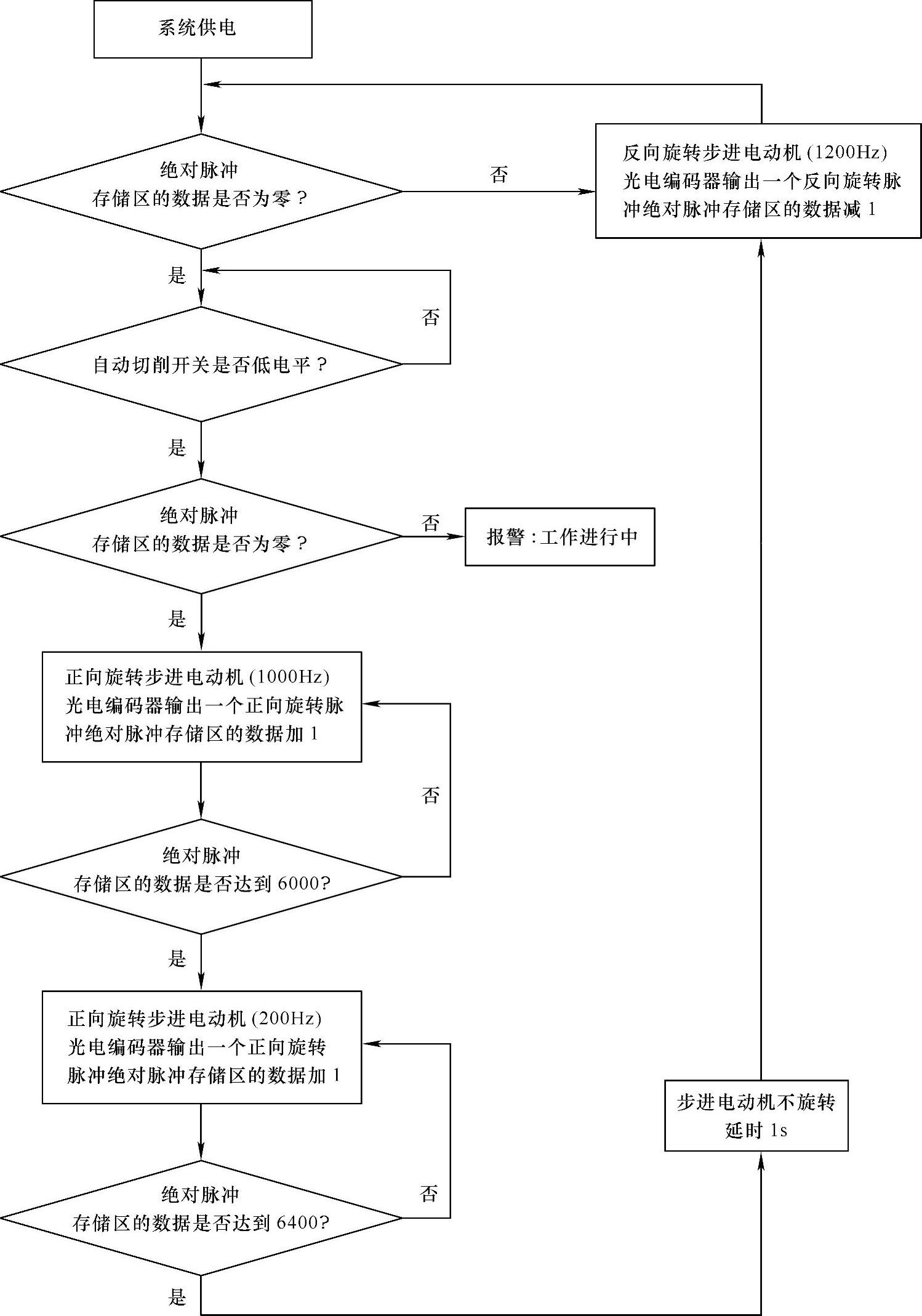

如果使用闭环控制数字液压缸实现上述运动,控制流程框图如图2-51所示。

1)复位。判断绝对脉冲存储区的数据是否为零。如果是零,说明液压缸在零位;如果不是零,说明液压缸不在零位。不在零位,则反向旋转步进电动机(图2-51以1200Hz为例),当光电编码器返回一个脉冲信号时,说明液压缸后退了一个脉冲当量,绝对脉冲存储区的数据减1,液压缸后退到零位为止。

2)开关判断。开关按下,执行运动,否则不动。

3)报警。如果液压缸不在零位说明在工作过程当中,即使此时按下开关也不能使液压缸运动。

4)快进。给步进电动机发送正向高速脉冲(图2-51以1000Hz为例),同时当光电编码器返回一个脉冲信号时,说明液压缸前进了一个脉冲当量,绝对脉冲存储区的数据加1。

5)工进。当液压缸走到指定的位置(图2-51以相对零位置6000个脉冲当量为例),即将开始加工工件的时候,降低发给步进电动机的正向脉冲速度(图2-51以200Hz为例),同样光电编码器每返回一个脉冲信号,绝对脉冲存储区的数据加1。

图2-51 闭环控制数字液压缸控制流程图

6)延时。当液压缸走到终点位置(图2-51以相对零位置6400个脉冲当量为例),根据加工要求通常在终点位置停留一段时间,在数字液压缸系统中,只需要是步进电动机停止旋转,液压缸就会停止运动。

7)后退。延时结束后,反向旋转步进电动机(图2-51以1200 Hz为例),当光电编码器返回一个脉冲信号时,说明液压缸后退了一个脉冲当量,这时绝对脉冲存储区的数据减1,液压缸后退到零位为止。

按照以上方法控制液压缸运动的特点是:单片机绝对脉冲存储区所存储的数据和液压缸相对于零点的位移是惟一对应的,不需使用会影响液压缸控制精度的霍尔开关。通过以上方法就可以有效地保证液压缸行程精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。