液压马达速度伺服系统的基本类型有泵控(容积控制)和阀控(节流控制)系统两种。前者效率高,但由于斜盘变量机构的结构尺寸及惯量大,因此动态响应慢,适用于大功率和对快速性要求不高的场合;后者由于采用伺服阀或比例阀控制,动态响应快,但效率低,适用于对快速性要求高的中小功率场合。在此,利用控制流程方框图对各种液压马达速度伺服系统作对比分析。

在此,控制流程图中既有控制方框,也有液压元件符号。

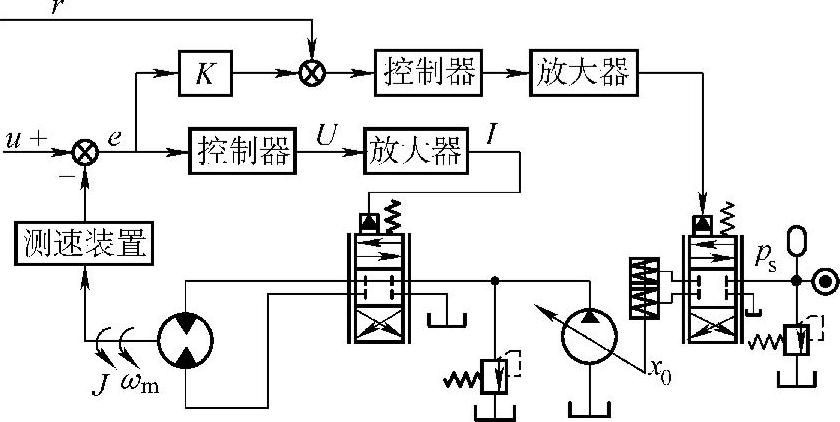

图2-39 开环泵控液压马达速度伺服系统

1.泵控液压马达速度伺服系统

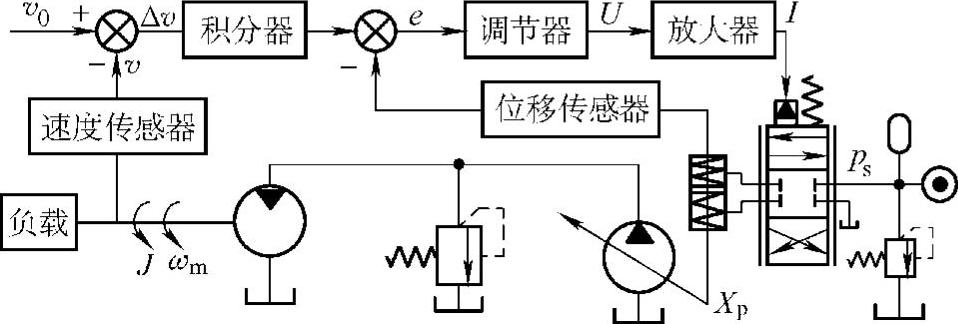

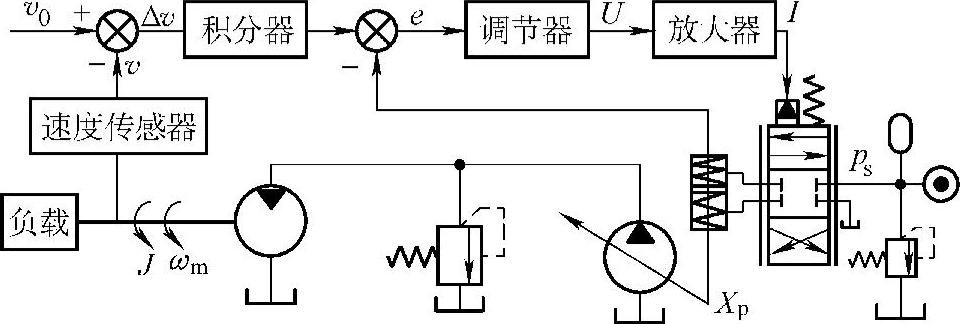

泵控液压马达速度伺服系统是由变量泵和定量马达组成的传动装置。这种系统的工作原理是通过改变变量泵的斜盘倾角来控制供给液压马达的流量,从而调节液压马达的转速。按其结构形式和控制指令给定方式可分为开环泵控液压马达速度伺服系统(图2-39)、带位置环的闭环泵控液压马达速度伺服系统(图2-40)和不带位置环的闭环泵控液压马达速度伺服系统(图2-41)三种。

(1)开环泵控液压马达速度伺服系统 这是一个用位置闭环系统间接地控制马达转速的速度开环控制系统。由于是开环控制,没有速度负反馈,系统受负载和温度的影响大,如当压力从无负载变化到额定负载时,系统流量变化大约8%~12%,故精度很低。只适用于要求不高的场合。

为了改善精度,可以采用压力反馈补偿,用压力传感器检测负载压力,作为第二指令输入变量泵伺服机构,使变量泵的流量随负载压力的升高而增加,以此来补偿变量泵驱动电动机转差和泄漏所造成的流量减少。由于这个压力反馈是正反馈,因此有可能造成稳定性问题,在应用时必须注意。

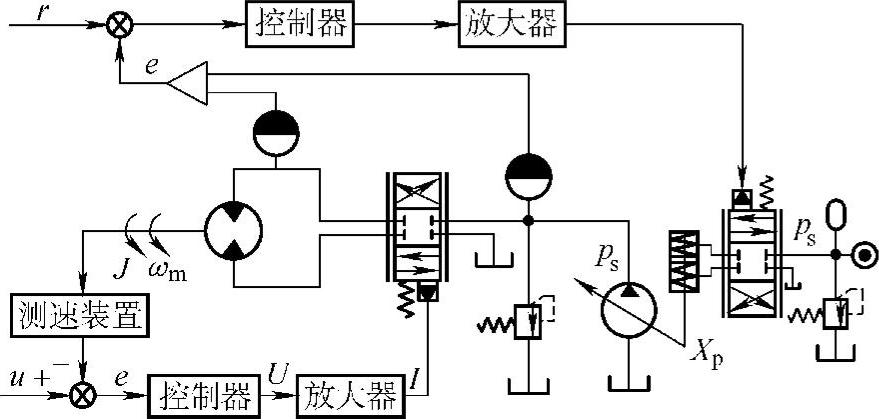

(2)带位置环的闭环泵控液压马达速度伺服系统 这类系统是在开环控制的基础上,增加速度传感器,将液压马达的速度进行反馈,从而构成速度闭环系统。速度反馈信号与指令信号的差值经调节器加到变量机构的输入端,使泵的流量向减小速度误差的方向变化。与开环速度控制系统相比,它增加了一个主反馈通道和一个积分放大器,构成了Ⅰ型系统,因此其精度远比开环系统为高。缺点是系统构成较复杂、成本高,设计难度大。这里斜盘变量机构在系统中可看成积分环节,因此系统的动态特性主要由泵控液压马达决定。此种系统最有使用价值,因此应用较为广泛。

图2-40 带位置环的闭环泵控液压马达速度伺服系统

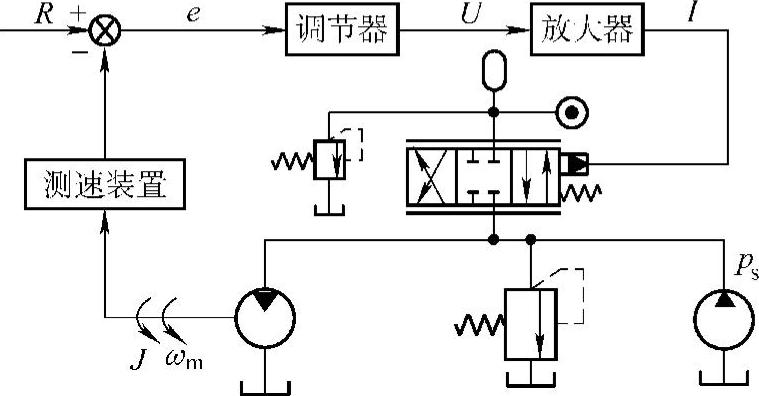

(3)不带位置环的闭环泵控液压马达速度伺服系统 从图2-41可以看出,斜盘位置系统的反馈回路仅是速度系统中的一个小闭环,从控制理论的角度看,此小闭环可以“打开”,即去掉位置反馈,此时就构成该系统。因为变量液压缸本身含有积分环节,为了保证系统的稳定性,积分放大器改用比例放大器,系统仍是Ⅰ型系统。但伺服阀零漂和负载力变化引起的速度误差仍然存在。由于省去了位移传感器和积分放大器,此类系统的结构比带位置环的泵控液压马达系统简单。但对斜盘干扰力来说系统是零型系统,因此为了满足同一精度要求,需要很高的开环增益,这不但增加了实现难度,而且引入了噪声干扰。

图2-41 不带位置环的闭环泵控液压马达速度伺服系统

2.阀控液压马达速度伺服系统

这类系统实质上是节流式伺服系统,通过调节电液伺服阀的开口大小来调节进入液压马达的流量,进而调节液压马达转速,使其与设定值保持一致。此类系统由于伺服阀的频响很高,因此系统的响应很快,精度高,结构也较简单,但效率较低。一般用于中小功率和高精度场合。该类系统按其结构形式分为以下三种类型:串联阀控液压马达速度伺服系统(图2-42),节流式并联阀控液压马达速度伺服系统(图2-43)和补油式并联阀控液压马达速度伺服系统(图2-44)。

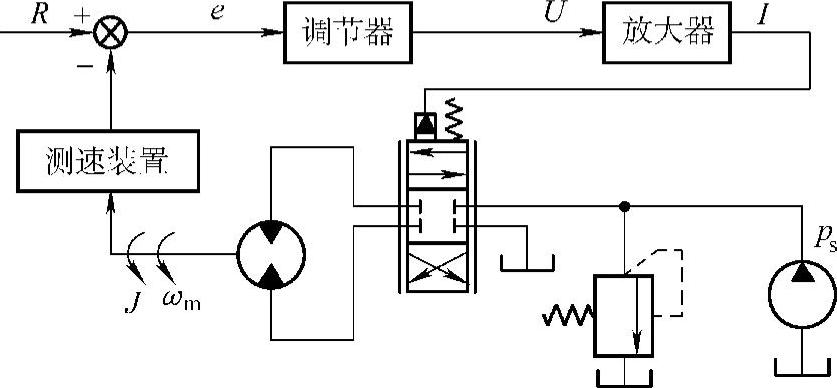

(1)串联阀控液压马达速度伺服系统 如图2-42所示,系统的构成是伺服阀串联于泵、液压马达之间,液压马达的转速由测速装置检测,经反馈构成速度闭环。

系统的工作原理是:当液压马达的转速发生变化时,测速装置将实际速度信号反馈,与参考信号R进行比较并产生偏差,控制器按偏差的大小,通过一定的控制律控制输入伺服阀的电流,改变伺服阀的开口大小,从而改变伺服阀的输出流量也即改变进入液压马达的流量,使液压马达的转速达到期望值。

这种系统的特点是:由于伺服阀直接控制进入液压马达的流量,因此系统的频响较快;但由于系统中节流损失的存在,系统的效率很低,理论上最大效率只有30%;而且由于节流损失都转化为热量,系统的温升很快。这种系统只适用于中、小功率场合。

(2)节流式并联阀控液压马达速度伺服系统 在此系统中,伺服阀并联在系统中,其结构如图2-43所示。系统的工作原理是:先给伺服阀一个预开口,预开口的大小视液压马达的转速范围和系统的泄漏情况而定,具体数据可根据试验确定。液压马达的转速确定后,使旁路部分泄漏的流量达到需要调节的最大值。

图2-42 串联阀控液压马达速度伺服系统

如负载从零变化到满负载时转速下降了15%,则使旁路泄漏部分的流量为系统总流量的15%。当外负载增大或温度升高时,液压马达转速下降,此时将伺服阀的开口减小,以补偿变量泵驱动电动机转差和泄漏所造成的流量减少,使液压马达转速恢复到设定值。反之,当外负载减小时,液压马达的转速上升,此时将伺服阀的开口加大,增加系统的外泄漏以保持液压马达的转速恒定。

这种系统的特点是:由于伺服阀本身不带负载,所以频响很高,可使系统的调节时间大大缩短;系统从旁路流回油箱的流量不大,旁路功耗较小,效率比串联阀控系统高,一般可达80%左右;旁路的泄漏增加了系统的阻尼,从而提高了系统的稳定性;但该系统的刚度较差。如果采用合适的调节手段,来弥补节流式并联阀控液压马达调速系统刚度差的弱点,那么该系统就可获得较快的调节时间和较高的效率。可用于高精度、大功率场合。

(3)补油式并联阀控液压马达速度伺服系统 这类系统如图2-44所示。与节流式并联阀控系统相比,补油式并联阀控支路有自己的单独能源,伺服阀工作于向系统补油状态。系统的工作原理是:当系统受到阶跃负载或负载扰动时,液压马达的转速发生变化,系统通过闭环控制方式调节旁路伺服阀的开口,从而调节进入液压马达的流量,实现对系统调速或稳速的目的。从系统原理来看,泵提供液压马达运转的主要流量,保证大功率系统稳态高效,伺服阀由于在旁路上未直接带动负载,能充分发挥其快速响应的特性,保证系统快速调节。当采用适当的控制率时,可使系统的调节时间变得很短。

(https://www.xing528.com)

(https://www.xing528.com)

图2-43 节流式并联阀控液压马达速度伺服系统

图2-44 补油式并联阀控液压马达速度伺服系统

该系统与节流式并联阀控系统相比有两个突出的优点:旁路伺服阀有自己独立的供油系统,总是工作于向系统补油状态,从而使系统能获得较好的刚度;伺服阀阀口压差不仅决定于系统压力,还受补油压力的影响。提高补油压力,可以提高系统的响应速度。

该系统适于解决大功率系统高效与快速调节的问题,特别对有些系统重点要求在阶跃负载作用时的动态调节性能时,可采用此系统。

图2-45 阀泵串联控制液压马达速度调节系统(一)

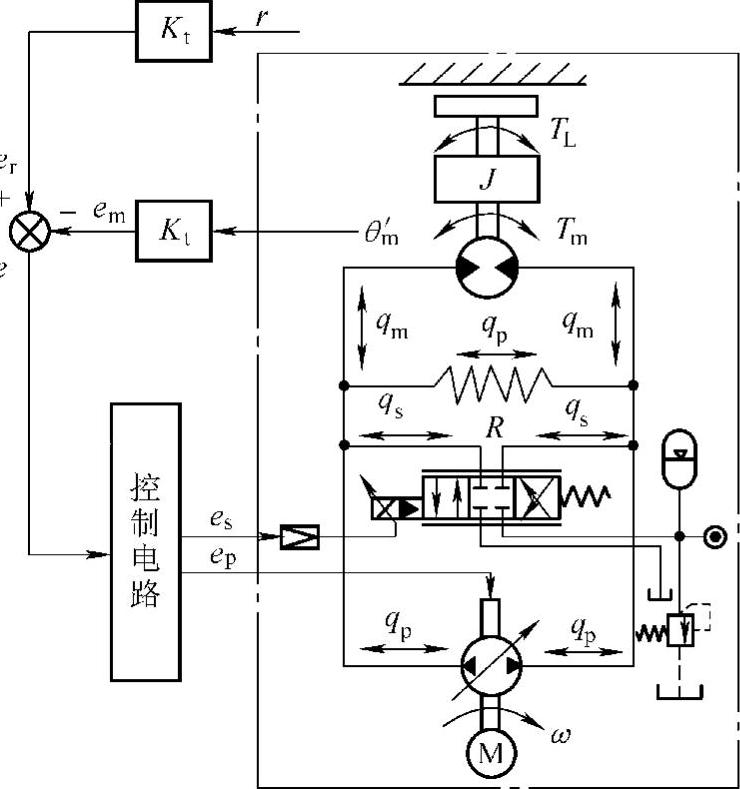

3.阀泵联合控制液压马达速度伺服系统

对于大功率速度伺服系统,传统的阀控形式无法解决溢流损失造成的系统温升高、散热难的问题,因此必须采用效率较高的容积控制系统以解决发热量大的问题,但容积控制系统虽然效率较高,可动态性能较差,不适于高精度的场合。因此研究一种动态性能好、精度高、适于大功率场合的液压马达速度伺服系统成为必要。该类系统按其结构形式和控制方式的不同分为以下两种类型:阀泵串联控制液压马达速度调节系统(图2-45和图2-46)及阀泵并联控制液压马达速度调节系统(图2-47)。

(1)阀泵串联控制液压马达速度调节系统 这种系统的结构是在伺服变量泵和液压马达之间再用一个电液伺服阀来控制泵的输出流量,其工作原理与具体系统构成有关。图2-45所示为用同一指令同时控制伺服阀和液压泵的系统形式。系统用同一误差信号来控制伺服阀的开度和变量泵的斜盘倾角,因斜盘倾角的变化速度低于伺服阀开口的变化速度,故用一个给定信号γ来保证液压泵时刻都有一个固定输出q0。这个q0一方面应足以满足执行机构瞬时加速度和速度的要求,即q0要足够大;另一方面,当负载需求量较小时,q0的大部分将以溢流阀调定的压力流回油箱,造成能量的无用损耗,并引起系统温度的升高,故要求q0尽量小。因此γ的选择是系统设计的关键之一。γ的选择要视具体指标而定,如执行机构初始速度的要求,系统长期工作温升的要求等。

图2-46 阀泵串联控制液压马达速度调节系统(二)

阀泵串联控制系统的另一种形式如图2-46所示。系统的工作原理为:变量泵斜盘变量机构的控制信号取自能源压力和负载压力之差,使能源压力跟随负载压力的变化,这样可以消除恒压油源的溢流损失,并减少压力油通过伺服阀的节流损失以及系统和液压泵的泄漏损失。液压泵也必须有一个高于负载压力的设计信号Δ,当泵出口压力高于负载压力时,经比较后得到的差值再与Δ比较。比Δ小时,泵控调节子系统将使液压泵斜盘倾角加大;差值比Δ大时,使液压泵斜盘倾角减小;差值与Δ相等时,斜盘倾角不变,保证定压差下的流量输出。在系统有一控制指令时,直接控制电液伺服阀的输出流量,来保证液压马达的瞬态性能。

这两种结构的阀泵串联控制有如下特点:变量液压泵和串联伺服阀的输出流量在控制过程中可同时调节;工作过程中,伺服阀前必须有保持其额定工作压力的值。图2-45所示中通过γ值设定,图2-46所示中通过Δ值设定。这种系统在节能方面比普通阀控伺服系统好,尤其是图2-46所示的系统节能效果更加显著,其它性能方面与普通阀控系统基本一致。

图2-47 阀泵并联控制液压马达速度调节系统

(2)阀泵并联控制液压马达速度调节系统

在该系统中(图2-47),将电液伺服阀的输出流量与可控变量泵的输出流量合起来控制液压马达转速,在动态调节过程中,主要由电液伺服阀瞬时控制输出流量,阀控系统的快速响应特性使系统输出尽快恢复到期望值,保证了系统具有良好的动态调节性能,达到了急则治标的功效。在达到稳态过程后,伺服阀关闭,变量伺服泵根据系统的实际需要提供流量,这时又充分发挥了泵控回路缓慢调节的作用,消除了偏差,从而使系统具有较好的静态性能。因而这种结构在保证快速性的同时也有较高的传动效率。根据理论分析,这种系统的传动效率几乎接近泵控系统本身,而动态过程基本接近阀控系统,因此,部分地解决了大功率、高性能、高效率伺服控制系统的矛盾——快速响应和节能之间的矛盾,是未来液压马达速度伺服系统的发展方向。

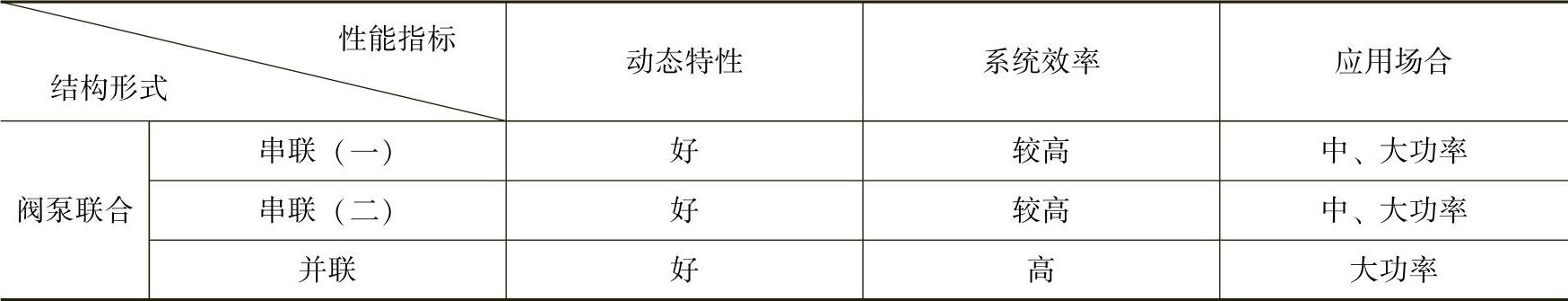

4.小结

液压马达速度伺服系统的基本形式有容积调速系统和节流调速系统两类。容积调速系统的典型结构是泵控液压马达系统,它通过改变变量泵的排量来对液压马达输出进行控制。这种控制方法,具有功率损失小、效率高的优点,因此在很多场合得到了应用,尤其是大功率系统中,但它具有低速不稳定、动态特性较差的缺陷。节流调速系统是通过调节伺服阀的开度来调节进入液压马达的流量,从而控制液压马达的速度,这种系统的特点是响应快、效率低,适于动态特性要求高的场合。而阀泵联合调节系统的出现则部分地解决了快速性和系统效率之间的矛盾,具有响应快和效率高的特点,可适用于大功率、高精度、快响应的场合。综上所述,液压马达速度伺服系统的结构形式、性能和使用场合归纳为表2-3。

表2-3 液压马达速度伺服系统的结构形式、性能和使用场合比较表

(续)

利用控制流程图与性能参数表,人们可更加容易理解各类液压马达速度伺服系统的技术特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。