液压系统是飞机的主要系统之一,通用的如飞控(包括襟翼收放、副翼收放、升降舵控制、转向舵控制等)、起落架收放、减速板操纵、进气道斜板操纵等系统,因此它是维护工作的重点内容之一。

1.新机型液压系统

液压系统主要由液压元件组成,系统故障也主要暴露在液压元件上。液压系统故障现象繁多,有时不同机件故障原因还可能表现为同一种故障现象,因此,液压系统的故障分析一直被认为是一个难点。

近几年来,航空事业发展很快,从新机型液压系统来看,其发展有两大趋势:

1)由于有传动平稳、体积小、质量轻等特点,液压系统在飞机上得到了更广泛的使用。如机轮制动由原来的气控变为液控,后轮气压控制转弯改为前轮液压控制转弯系统等。

2)液压元件的集成化程度更高了。如:某型号YYF—20低压组合油滤、YYF—21低压组合油滤、YYF—22高压组合油滤、YYF—23高压组合油滤、减速板组合阀门、YZS—1液压油组合散热器等。

通常查找液压元件故障原因是通过元件结构原理图或半结构原理图,并结合该元件原理的文字表述了解其工作过程,直接分析故障原因。这种方法对于一些结构简单的元件来说,还不显得太困难,但对结构复杂、集成化程度较高的液压元件来说,对工作原理的了解过程就显得很麻烦,更何况故障分析时还需在头脑中建立一个比较抽象的空间动作模型,这都会造成查找液压集成块的故障过程变得很困难。而利用液压符号原理图查找故障就成为直观便捷的分析方法。

2.实例1

某机组送件反映,主液压系统供压不足,故障原因可能是YYF—2故障或ZB—34故障。机组现场根据泵的工作声音和泵工作时的壳体温度,初步排除ZB—34故障可能,疑YYF—2故障,送检。

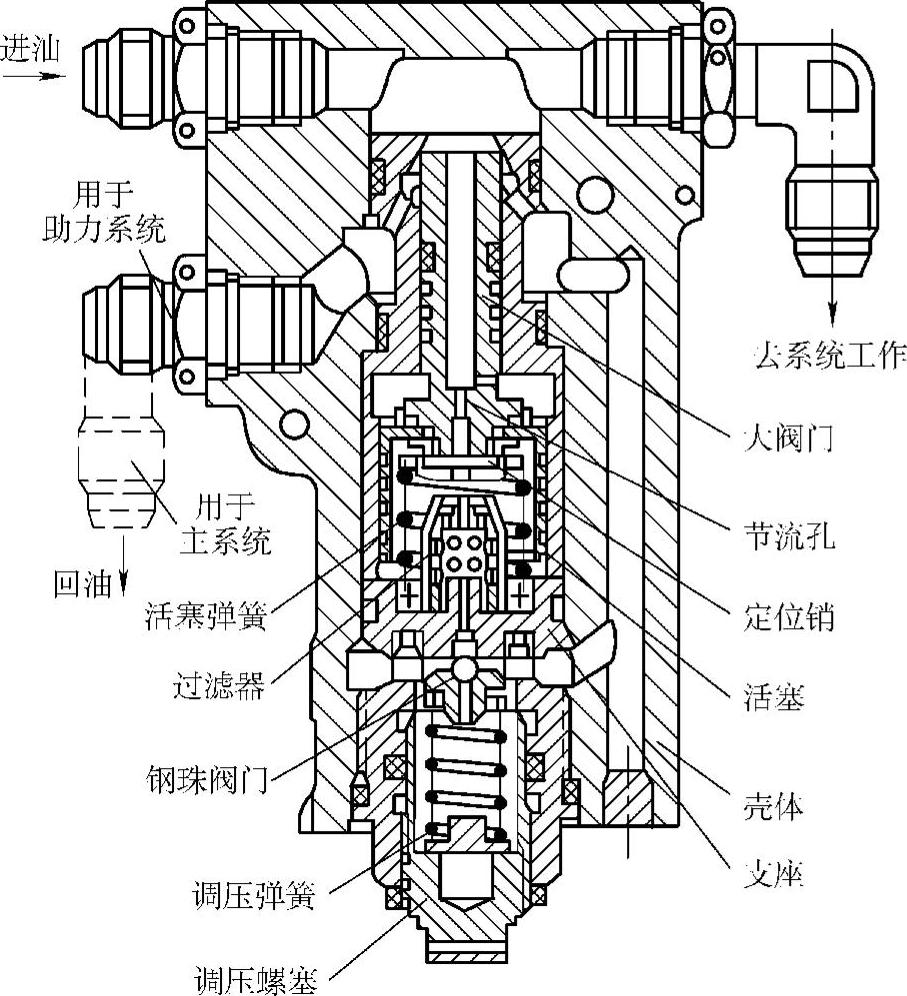

图2-9 YYF—2溢流阀构造

(1)常用的系统分析与故障查找方法 通过熟悉元件结构,了解元件的工作过程,直接分析造成故障的原因。

图2-9所示是YYF—2溢流阀的构造。由图2-9可知,元件中的液压油路是一些孔、道、沟槽。YYF—2工作原理的文字表述为:

系统压力正常时,钢球阀门被调压弹簧压在关闭位置;活塞上下由节流孔沟通,油压相等,大阀门在活塞弹簧作用下处于关闭位置。

系统压力超过22MPa(220kgf/cm2)时,钢球活门被液压顶开,少量油液经节流孔和钢球阀门流回油箱,这时,由于节流孔的节流作用,活塞上下产生了压力差。活塞与大阀门是连在一起的,当系统压力超过24MPa(240kgf/cm2)时,活塞上下的压力差就能克服活塞弹簧的弹力和活塞的摩擦力,压下活塞,打开大阀门。于是液压泵输出的大量油液便经大阀门流回油箱。经过溢流阀回油的流量越多,大阀门的开度就越大,系统的压力也越大。当通过阀门的流量为10L/min时,系统中的最高压力不超过26MPa(260kgf/cm2)。

当系统压力下降到22MPa(220kgf/cm2)时,钢球阀门关闭,活塞上下的压力差消失,大阀门即在弹簧作用下回到关闭位置。

经分析,造成这一故障现象的原因是阀门不密封,而且无论是钢球阀门还是大阀门不密封均能造成这一故障现象。

从以上YYF—2溢流阀工作原理的了解过程中,可以得出这样一个结论:液压集成块结构复杂,仅看结构图很难弄明白其工作原理,特别是液压集成块的工作原理一般是几种工作状态的组合,一个投影面的结构图根本难以表达清楚,有的借助文字表述,有的除借助文字分组表述外,还需参看各种状态的结构原理图,介绍篇幅大,原理的理解过程很不容易。

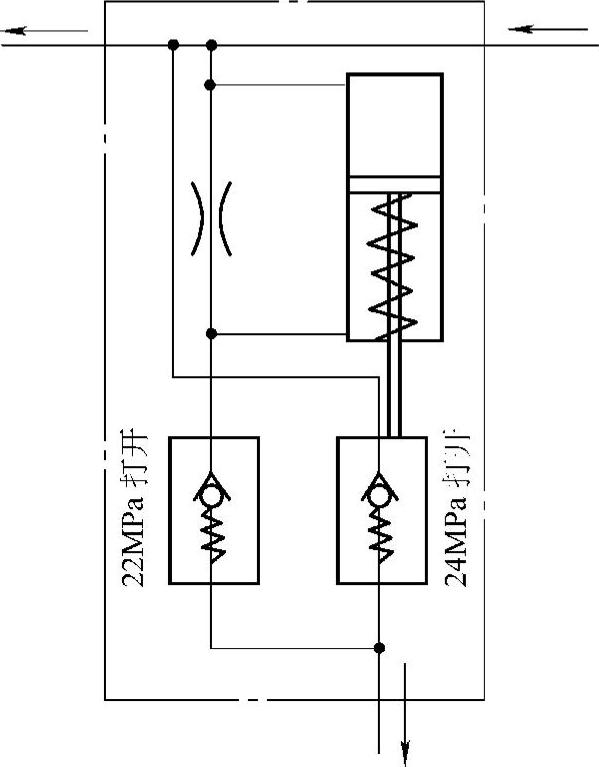

(2)根据符号原理图分析系统与查找故障原因 图2-10所示是根据原理概括出的YYF—2符号原理图。

YYF—2结构反映的是大阀门、小阀门、节流阀、活塞之间的控制关系及油路走向,符号原理图可以更直观清楚地反映它们之间的控制关系及油路走向,YYF—2的工作原理一经符号原理图表示便一目了然。

从图2-10中可直观看出,无论是钢球阀门还是大阀门不密封,均能造成液压系统供压不足。

拟试验从回油口加压0.5MPa(5kgf/cm3),进油或去系统油口滴漏,表明钢球阀门或是大阀门不密封,否则主液压系统供压不足故障非YYF—2所致。(https://www.xing528.com)

实际试验滴漏,表明钢球阀门或是大阀门的确不密封。

图2-10 YYF—2符号原理图

经分解元件查看,确定故障是阀门座外侧的橡胶密封圈在低温下收缩,密封性变差,造成漏油量大,活塞上下产生压力差,压开大阀门,使系统油液大量经此漏回油箱。这无异于钢球阀门不密封,产生压差打开了大阀门。

至此可以看出,有了液压集成块的符号原理图,了解其工作原理,无需再翻阅繁杂的结构原理图或半结构原理图,也无需翻阅大篇幅的各种工作状态的过程介绍,阅读符号原理图就可以了解液压集成块的工作原理了。据此,可拟定试验方法,查找故障原因。

3.实例2

某机组送件反映,起落架液压锁在起落架放下时,不能锁死起落架,送检。

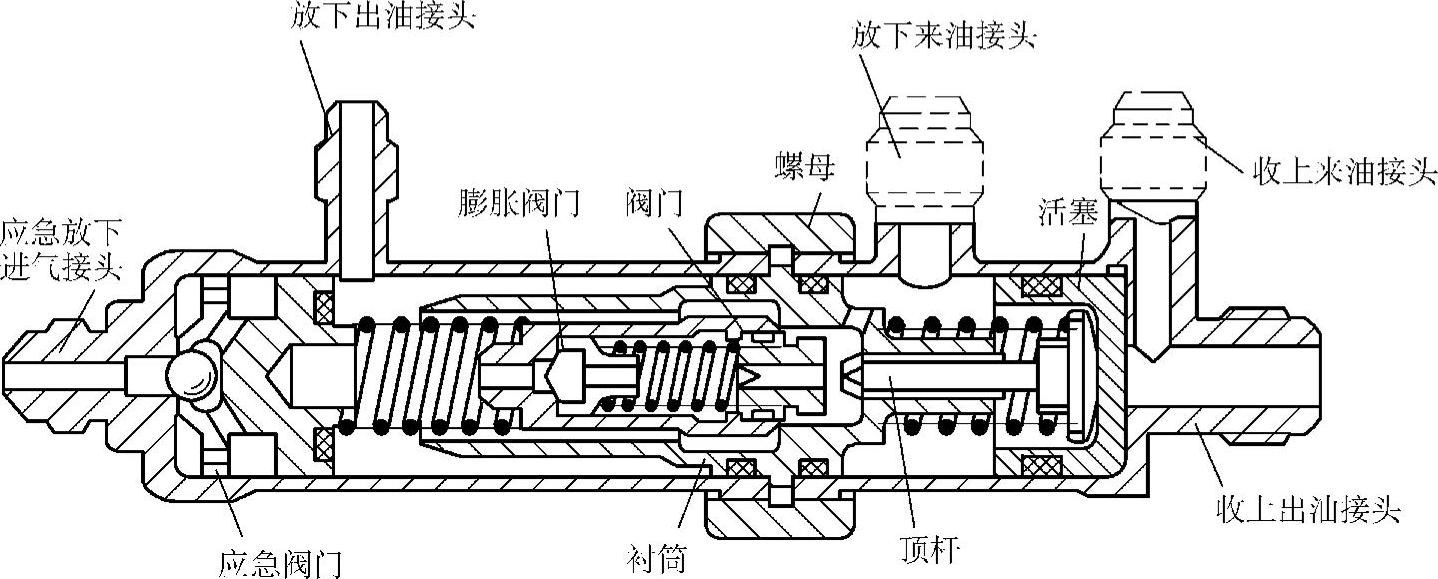

(1)常用的系统分析与故障查找方法 图2-11所示是YYF—21起落架液压锁的结构。工作原理为:

放起落架时,油液由放下来油接头进入,顶开阀门,经放下出油接头进入收放动作筒的放下腔,起落架放好后,油液停止流动,阀门在左端弹簧作用下关闭;于是,进入收放动作筒放下腔的油液,就被封闭在腔内。由于油液极难压缩,所以收放动作筒的活塞杆就能被液压锁锁在放下位置。此时,如收放动作筒放下腔的油液因受热膨胀而油压增大到27.5MPa(275kgf/cm2),即可克服中间弹簧的弹力,顶开膨胀阀门;经起落架放下来油路卸压,以免损坏导管和收放动作筒等附件。

图2-11 YYF—21起落架液压锁的结构

收起落架时,油液从收上来油接头进入,一方面经收上出油接头去收放动作筒的收上腔;另一方面推动活塞和顶杆,顶开阀门,使收放动作筒放下腔的油液能够经放下出油接头和放下来油接头回油。

应急放起落架时,冷气从应急放下接头进入,顶开应急阀门进入动作筒的放下腔,将起落架放下。

经分析,无论是膨胀阀门、大阀门、还是应急阀门不密封均能造成这一故障现象。

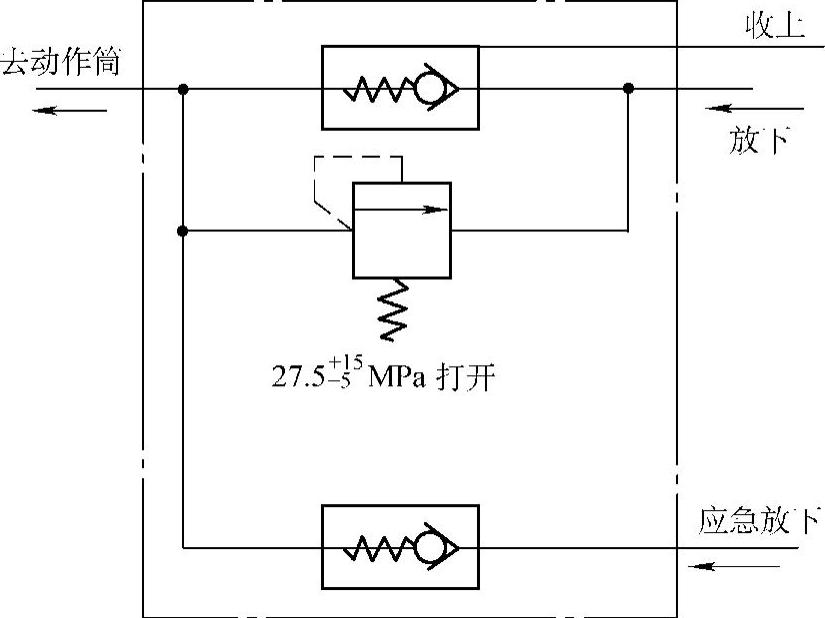

图2-12 YYF—21的符号原理图

(2)根据符号原理图分析系统与找故障原因 图2-12所示是YYF—21的符号原理图。从图2-12可直观看出,无论是膨胀阀门、大阀门、还是应急阀门不密封,均能造成该故障现象。用排它法结合试验,排除了应急阀门不密封;经分解元件查看,确定故障是脏物卡住阀门而不密封。

从这两种液压元件故障查找方法的比较中不难看出,常用的液压附件故障查找方法,需具备一定的机械读图能力,而且结构图中所反映出的配油、分油回路复杂,读图需认真、细心。一旦读错,则无法得出正确的故障结论。按照符号原理图查找液压元件的故障原因,显然直观、便捷。从时间上来说,根据元件结构读元件原理图约需要20min,而根据符号原理图读附件工作原理只需3 min。

4.小结

这一方法,经实际应用效果很好。尤其是简化原理图附在结构图旁,读起图来更显得直观、便捷。在实际工作中缩短了检修周期,提高了工作效率。这是一种可以推广的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。