钢的加热时间包括从室温到炉温仪表指示达到所需温度的升温时间、炉料表面和心部温度均匀(透烧)所需的均热时间,以及内外达到温度后为了完成相变(对钢而言是为了实现奥氏体均匀化和碳化物溶解)所需的保温时间三个部分。

金属工件在炉中加热所需时间取决于加热温度、加热介质、材料本身的性质、工件的几何形状和尺寸、工件在炉内的堆放方式以及冷热炉装料等因素。

热处理淬火、回火加热多采用热炉装料,而铸锻件毛坯退火、正火多采用冷炉装料。在不同介质中加热的加热速度有很大差异。铅浴、盐浴、火焰、静止空气中加热时的加热速度比值大致为1∶2∶3∶4。可控气氛炉中加热比空气炉要慢些,真空炉加热更慢(加热时间约为空气炉的1.5~2倍)。

钢材自身的导热性、合金化程度以及奥氏体状态下碳化物的溶解特性都会影响均热和保温时间。随钢中碳含量和合金元素的增加,钢的导热性能降低,因而需要延长加热均匀化和组织转变的时间。

1.加热时间的经验计算法

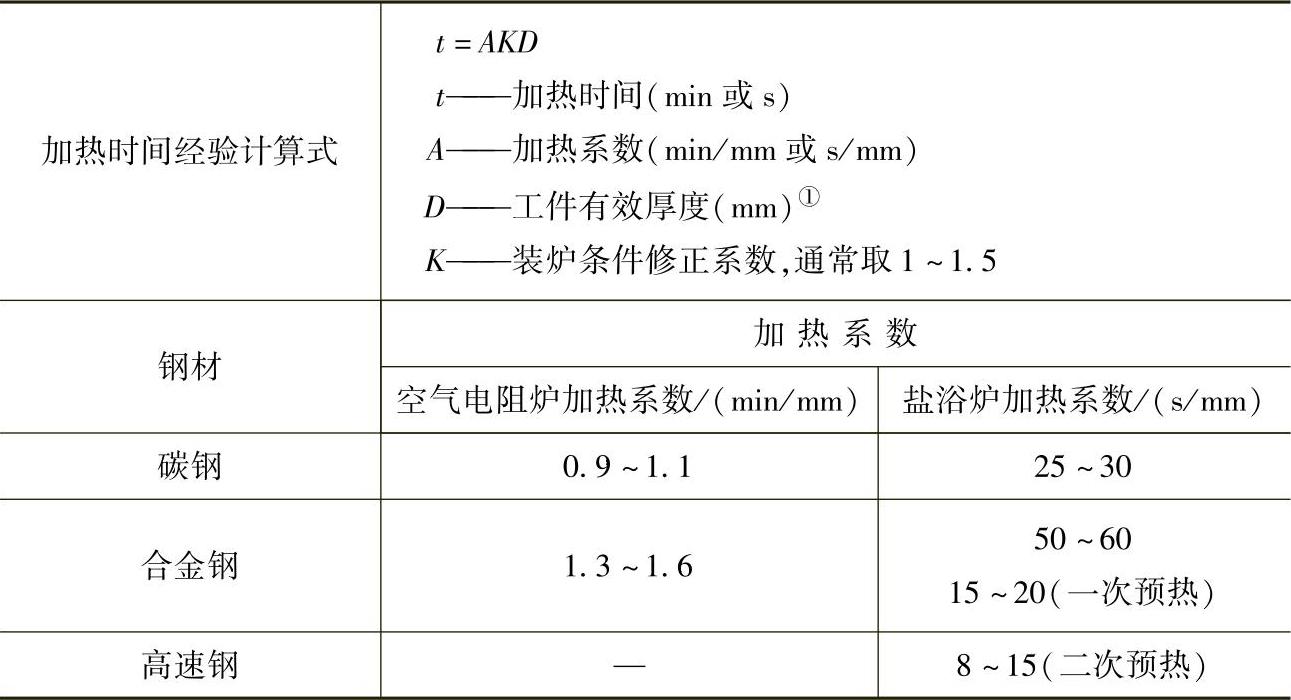

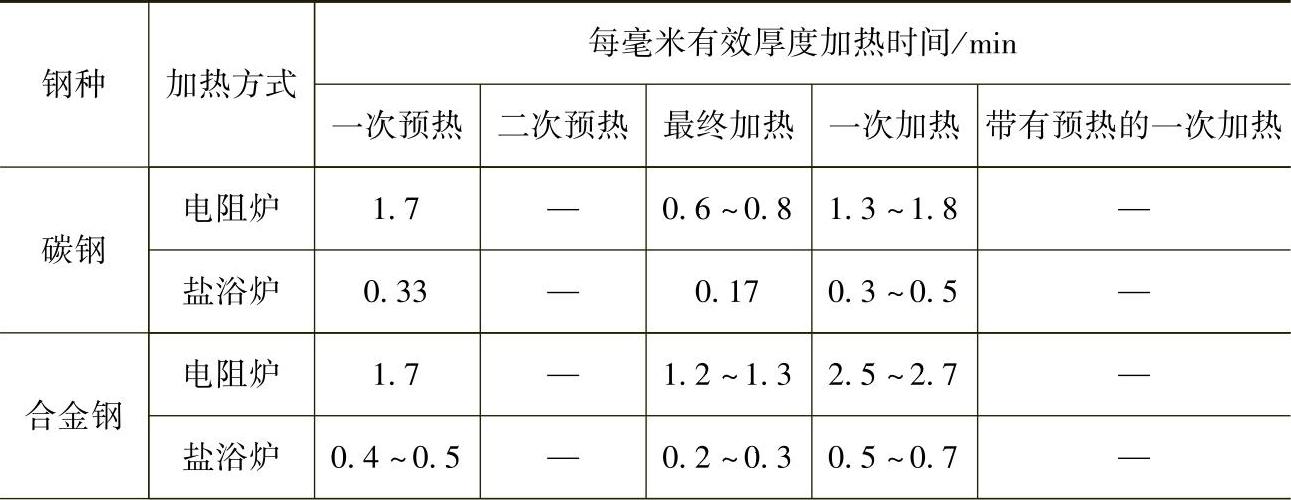

为了计算方便,实际生产中经常采取经验公式计算加热时间,见表1-17。

表1-17 加热计算经验公式及碳钢和合金钢的加热系数

① 圆柱形工件按直径计算:对于空心圆柱工件,当高度(h)/壁厚(δ)≤1.5时,以h计;当h/δ≥1.5时,以1.5δ计;当h/δ>7时,以实心圆柱计;空心内圆锥体件以外径d×0.8计。

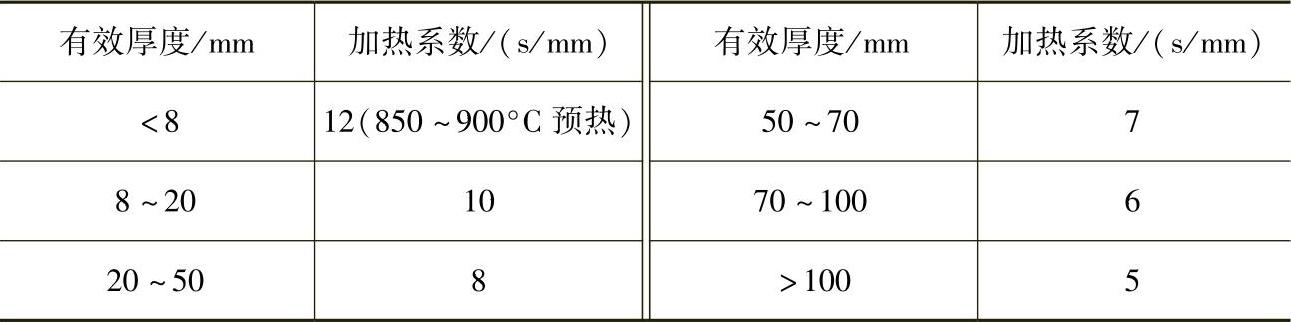

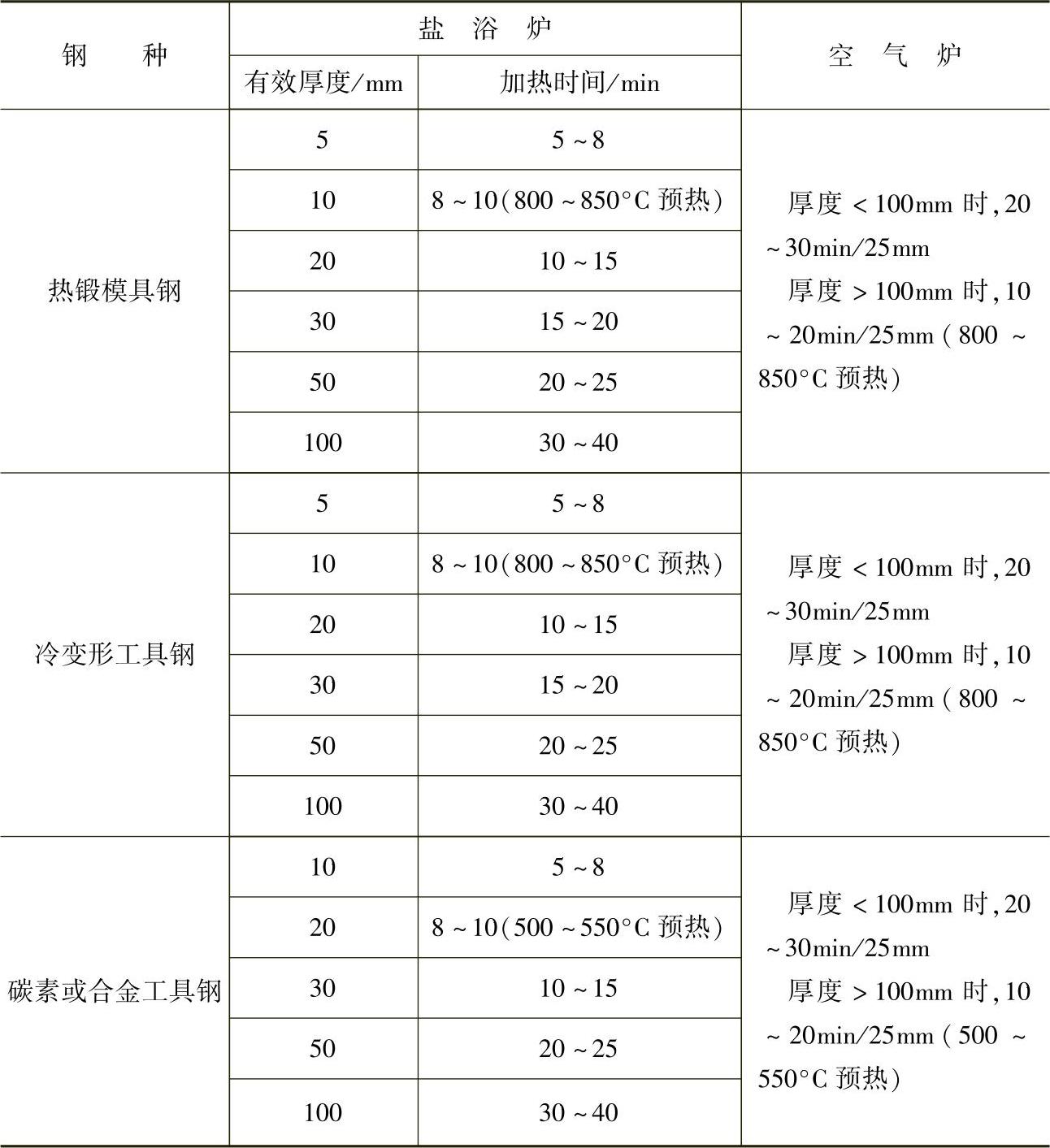

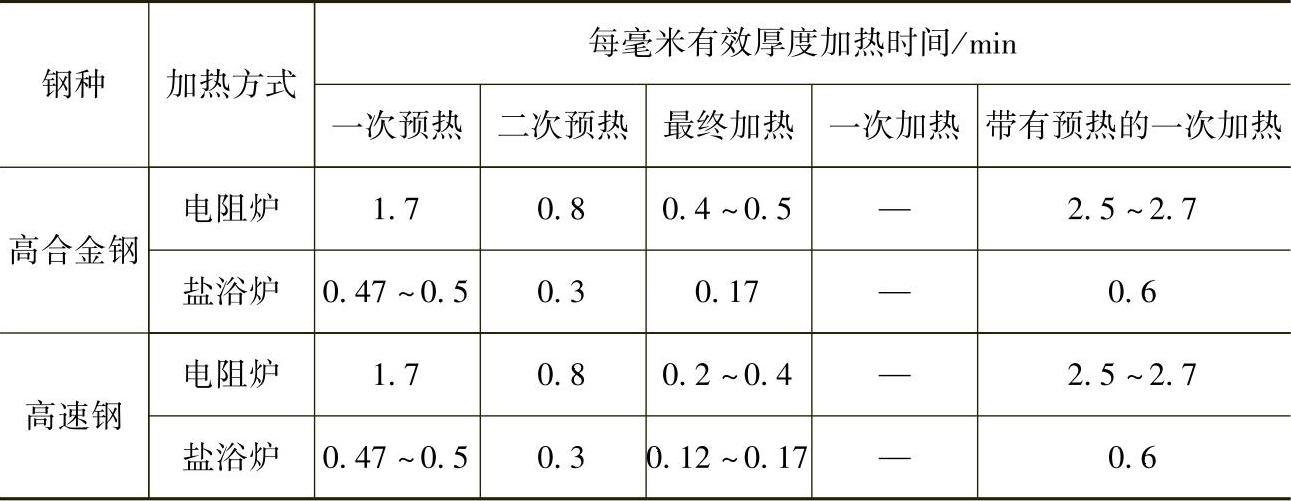

表1-18为高速钢在盐浴炉中淬火的加热系数。表1-19为工模具钢在不同介质中的加热时间及加热系数。

表1-18 高速钢在盐浴炉中淬火的加热系数

表1-19 工模具钢在不同介质中的加热时间及加热系数

2.加热时间的节能计算法

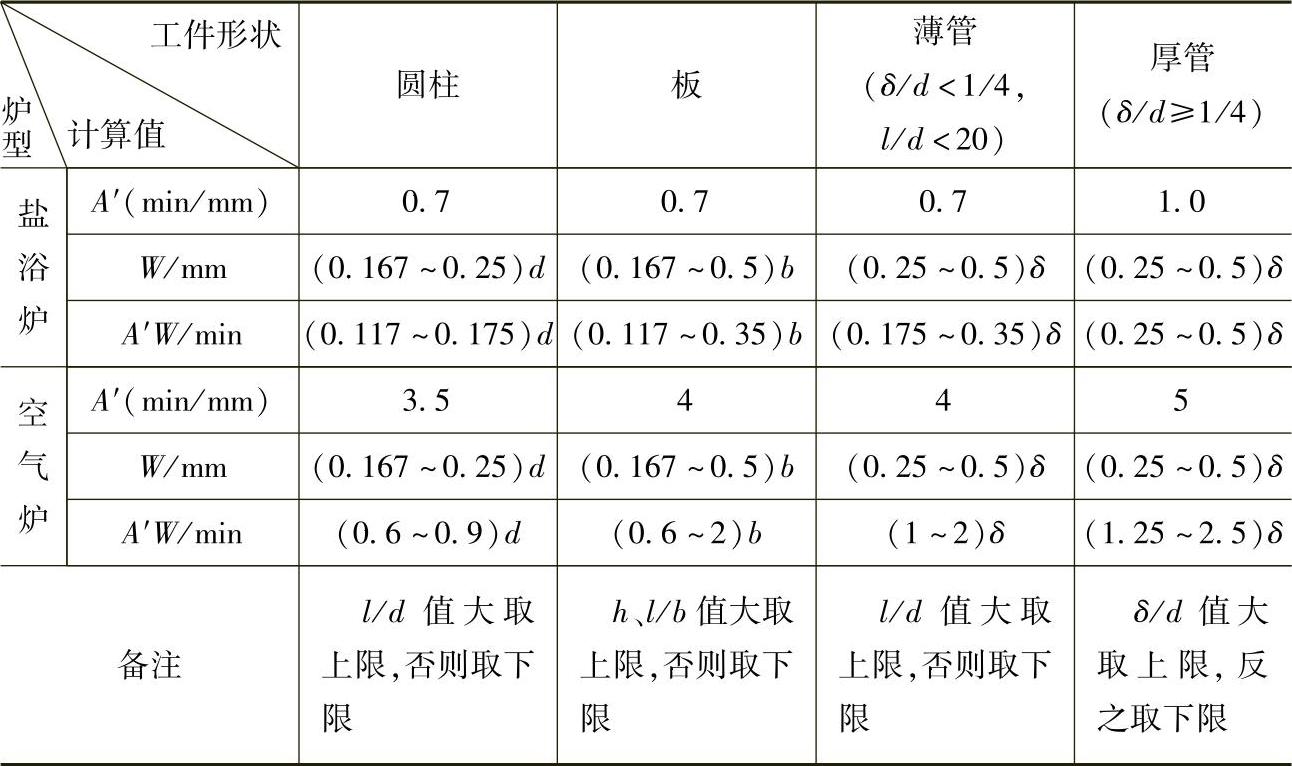

在生产实际中,除按加热时间的经验计算法外,常采用节能法计算加热时间。下式为经简化后的节能计算式。

t=A′W

式中 t——加热时间(min);

A′——加热系数(min/mm);

W——几何系数(mm)。

表1-20为使用节能计算法的钢件加热时间计算表。(https://www.xing528.com)

表1-20 使用节能计算法的钢件加热时间计算表

需要指出的是,上述的工件加热时间的计算方法适用于单个工件或少量工件有间隔(工件间距>d/2)排放加热。工件堆放加热时超过一定堆放量,使用加热时间的节能计算法计算会产生较大出入,堆放量较大时需要根据具体情况进行考虑。

3.加热时间的简易计算法

在生产中,不少单位根据自己的长期的实际经验设计出了简易的加热时间计算表,如表1-21所示,当炉温达到规定温度后工件入炉,开始计算时间。

表1-21 生产中常用的加热时间简易计算表

(续)

4.淬火空气中预冷时间计算

工件先在空气中预冷到略高于Ar3的温度,再迅速置于淬火介质中淬火称为预冷淬火。预冷可减少热应力,使工件变形和开裂倾向减少,还可增加淬硬层,提高综合力学性能。淬火在空气中的预冷时间经验计算式为

t=12s+(2~5s/mm)D

式中 t——预冷时间(s);

D——危险截面厚度(mm),水淬时为8~15mm,油淬时为25~40mm。

5.Ms点以上分级冷却时间计算

工件淬入马氏体点(Ms)附近的介质中,停留一段时间,然后取出空冷称为分级淬火。分级温度应选择在该钢种过冷奥氏体的稳定区域,以保证分级停留过程中不发生相变。分级冷却时间控制经验计算式为

t=30s+D×5s/mm

式中 t——分级时间(s);

D——危险截面厚度(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。