一、资料准备

本任务需要的资料如下:

(1)该数控车床的使用说明书;

(2)该数控车床的出厂合格证书。

二、工具准备

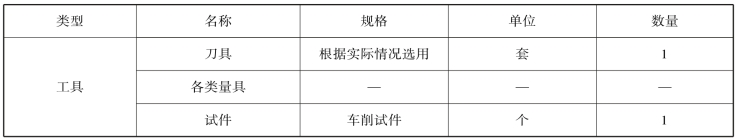

本任务需要的工具清单如表8-5 所示。

表8-5 项目八任务3 需要的工具清单

三、知识准备

1.数控机床切削精度检验概述

数控机床切削精度检验又称为动态精度检验,是在切削加工条件下,对机床几何精度和定位精度的综合考核。切削精度受机床几何精度、刚度、温度等影响,不同类型机床的精度检验方法也不同。进行切削精度检查的加工,可以是单项加工,也可以是综合加工一个标准试件,目前以单项加工为主。

2.数控车床单项加工精度检验

机床质量好坏的最终考核标准依据的是该机床加工零件的质量,即可通过一个综合试件的加工质量来进行切削精度评价。在切削试件时,可参照《金属切削机床精度检验通用》(JB 2670—1982)中的有关规定进行,或按机床所附有关技术资料的规定进行。对于数控卧式车床,单项加工精度有外圆车削、端面车削和螺纹切削,分别介绍如下。

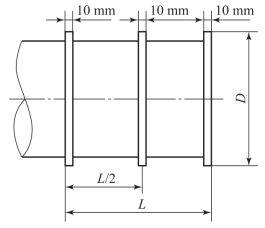

1)外圆车削

精车钢试件的三段外圆,车削后,检验外圆圆度及直径的一致性。

(1)外圆圆度检验:误差为试件近主轴端的一段外圆上,同一横剖面内最大与最小半径之差。

(2)直径一致性检验:误差为通过中心的同一纵向剖面内,三段外圆的最大直径差。

外圆车削试件如图8-19 所示,其材料为45 号钢,切削速度 为100~150 m/min,背吃刀 量为0.1~0.15 mm,进给速度不大于0.1 mm/r,刀片材料为YW3涂层刀具。试件长度取床身上最大车削直径的1/2 或1/3,最长为500 mm,直径不小于长度的1/4。精车后圆度小于0.007 mm,直径的一致性在200 mm 测量长度上小于0.03 mm,此时机床加工直径不大于800 mm。

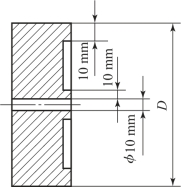

2)端面车削

精车铸铁盘形试件端面,车削后检验端面的平面度。精车端面的试件如图8-20 所示。试件材料为灰铸铁,切削速度为100 m/min,背吃刀量为0.1~0.15 mm,进给速度不大于0.1 mm/r,刀片材料为YW3 涂层刀具,试件最小外圆直径为最大加工直径的1/2。精车后检验其平面度,200 mm直径上平面度不大于0.02 mm,且只允许出现中间凹的误差。

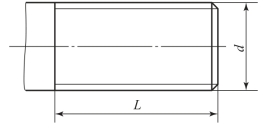

3)螺纹切削

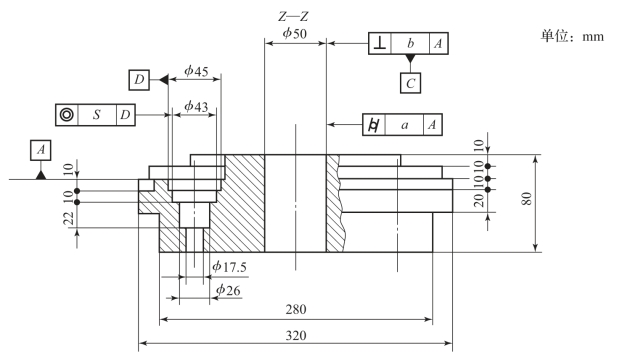

用60°螺纹车刀,精车45 号钢类试件的外圆柱螺纹。螺纹切削试件如图8-21 所示。

图8-19 外圆车削试件

(https://www.xing528.com)

(https://www.xing528.com)

图8-20 端面车削试件

图8-21 螺纹切削试件

螺纹长度应不小于工件直径的2 倍,且不得小于75 mm,一般取80 mm。螺纹直径接近Z 轴丝杠的直径,螺距不超过Z 轴丝杠螺距的1/2,可以使用顶尖。精车60°螺纹后,在任意60 mm 测量长度上螺距累积误差的允许误差为0.02 mm。

3.数控车床综合切削精度检验

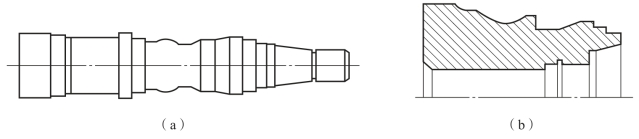

综合车削试件如图8-22 所示,其材料为45 号钢,有轴类和盘类零件,加工内容包括台阶圆锥、凸球、凹球、倒角及割槽等,检验项目有圆度、直径尺寸精度及长度尺寸精度等。

图8-22 综合车削试件

(a)轴类零件;(b)盘类零件

4.数控铣床切削精度检验

对于立式数控铣床和加工中心,当进行切削精度检测时,可以是单项加工,也可以是综合加工一个标准试件。当进行单项加工时,主要检测的单项精度如下:

(1)镗孔精度;

(2)端面铣刀铣削平面的精度(X-Y 平面);

(3)镗孔的孔距精度和孔径分散度;

(4)直线铣削精度;

(5)斜线铣削精度;

(6)同弧铣削精度。

对于卧式机床,还需要检测箱体掉头镗孔同心度和水平转台回转90°铣四方加工精度。

对于特殊的机床,还要做单位时间内金属切削量的试验等。切削加工试验材料除特殊要求之外,一般都用1 级铸铁,并使用硬质合金刀具,按标准的切削用量切削。

此外,也可以综合加工一个标准试件来评定机床的切削精度,综合铣削标准试件如图8-23 所示。

图8-23 综合铣削标准试件

图8-23 综合铣削标准试件(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。