FANUC系统提供的螺纹加工指令有单一螺纹切削指令、螺纹切削固定循环指令和螺纹切削复合循环指令三种。

1.单一螺纹切削指令(G32)

作用:按指定的螺距切削螺纹;

格式:G32 X(U)__Z(W)__F__;

其中:

X(U)__、Z(W)__:螺纹切削终点的坐标值;

F:导程。

说明:

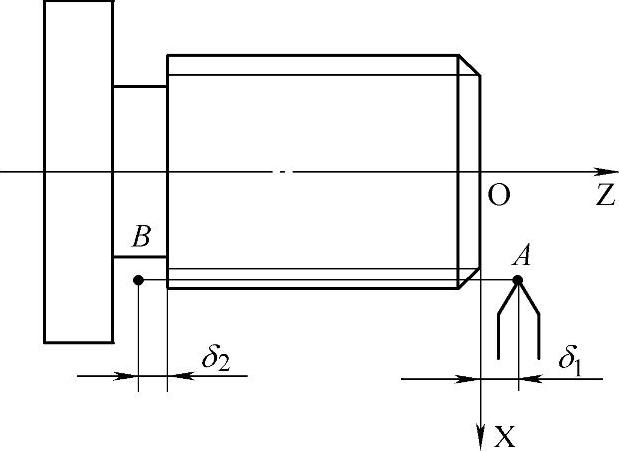

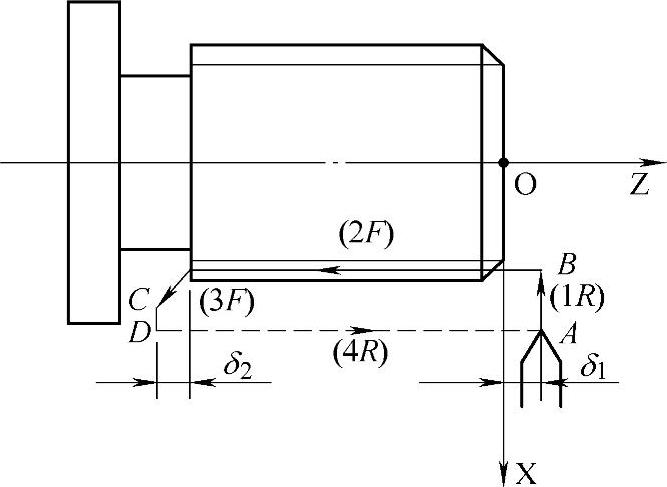

1)该指令只完成切削螺纹的工作,对于切削螺纹之前的进给和切削完毕的退刀需要由其他程序段完成,其切削路径如图2-27所示。

2)在车削三角形外螺纹的过程中,由于材料受车刀的挤压,产生膨胀,造成螺纹的大径比车削螺纹之前的外圆直径大。因此,当螺距为1~3.5mm时,外圆直径一般比理论值小0.15~0.4mm。

3)为了保证螺纹的加工质量,通常将螺纹的切削长度延长,如图2-27所示,留出空行程δ1和空行程δ2。δ1称为升速进给段,一般按δ1=(2~3)Ph取值,Ph为导程;δ2称为降速退刀段,一般按δ2=(1~1.5)Ph取值。

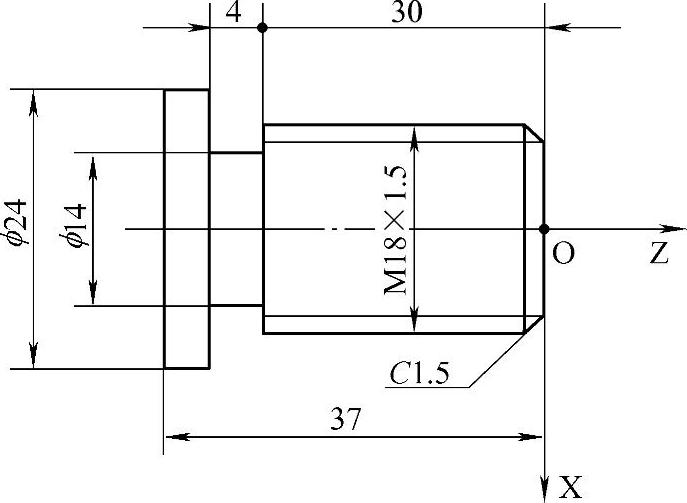

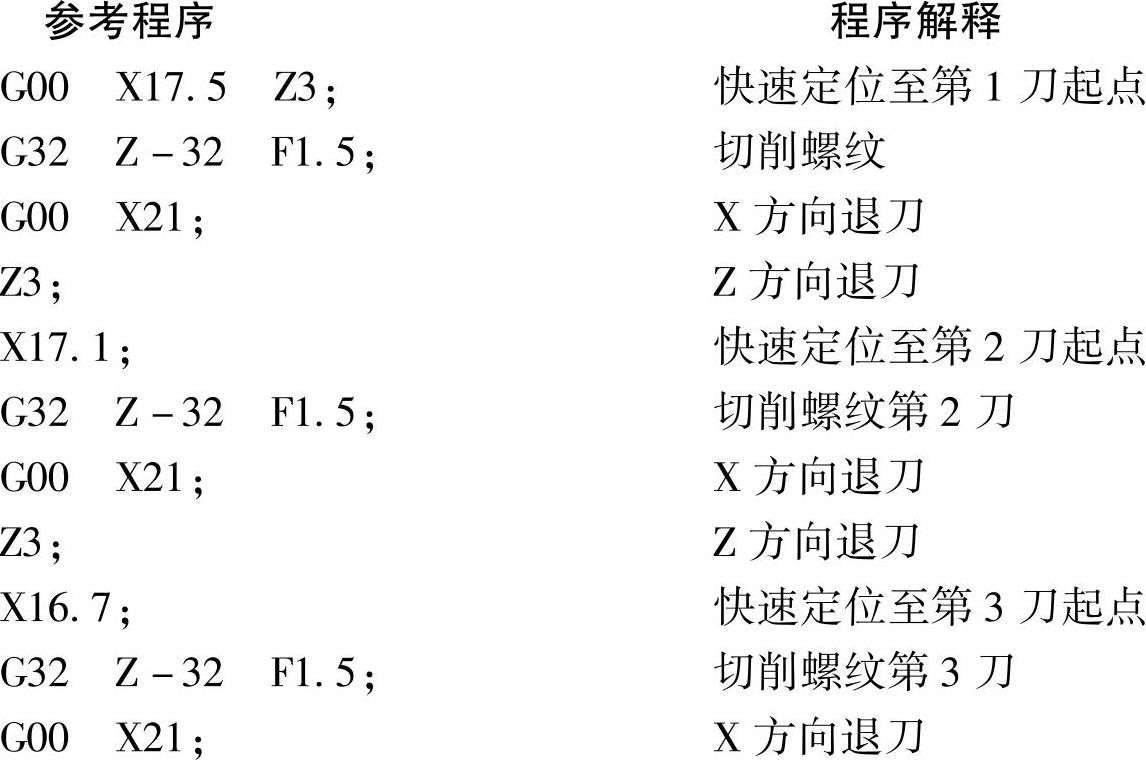

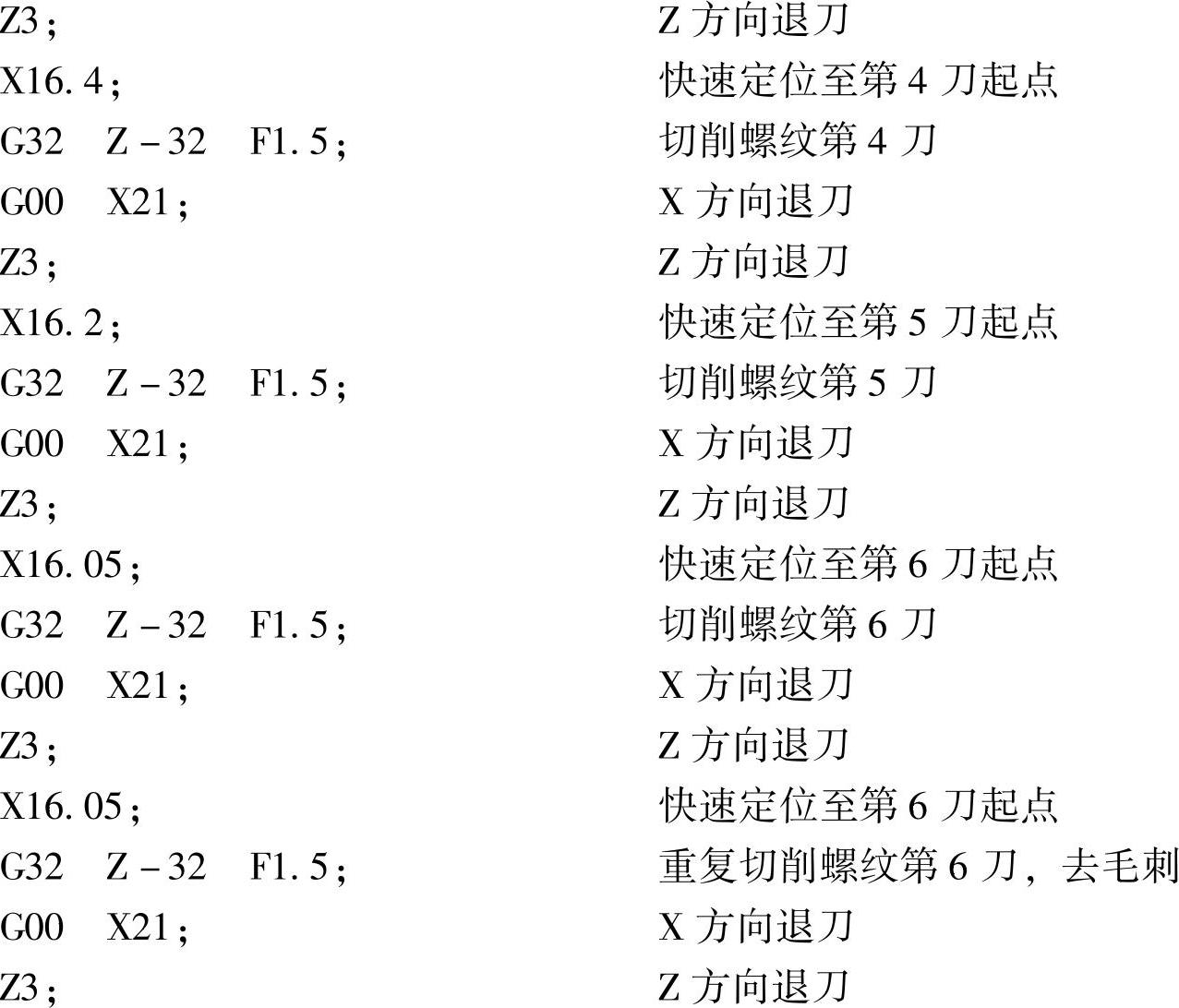

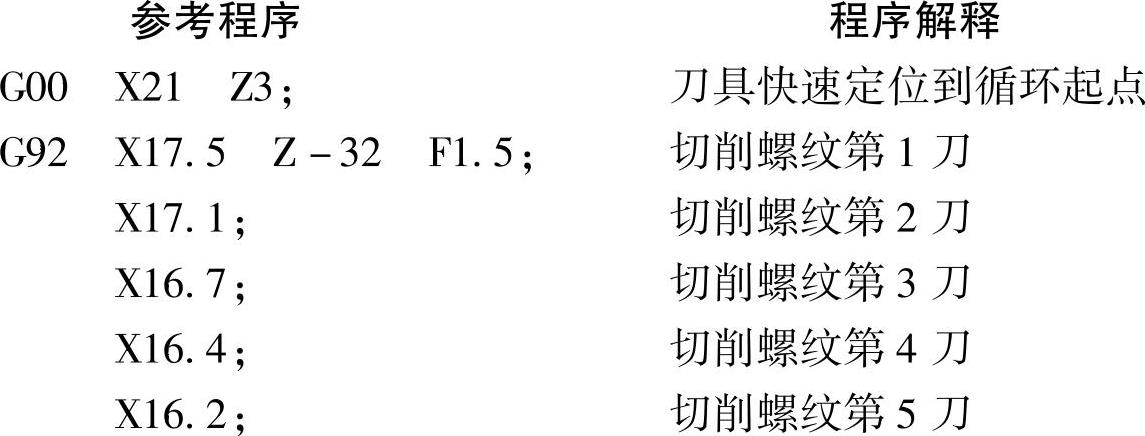

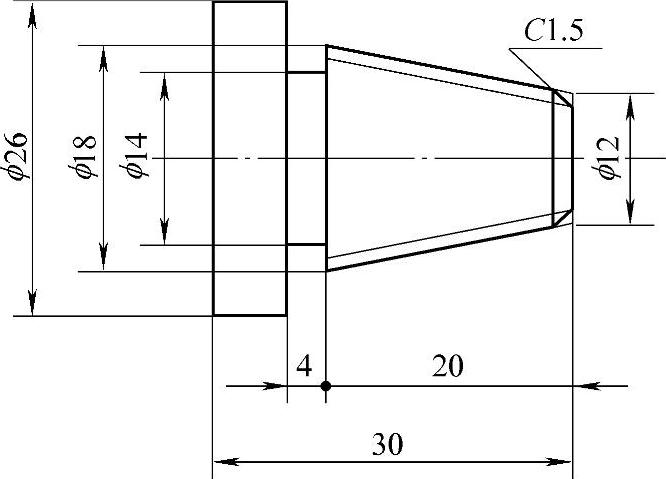

例:车削如图2-28所示的M18×1.5的螺纹。

图2-27 G32指令的切削路径

图2-28 G32螺纹切削实例

螺纹的牙型高度H=0.65Ph=0.65×1.5mm=0.975mm,依次选择背吃刀量ap为0.25mm、0.2mm、0.2mm、0.15mm、0.1mm、0.075mm。δ1=2Ph=3mm,δ2=1.5Ph≈2mm。

2.螺纹切削固定循环指令(G92)

(1)切削圆柱螺纹

格式:G92 X(U)__Z(W)__F__;

其中:

X(U)、Z(W)、F的含义同G32。

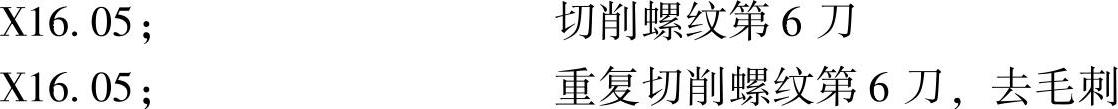

循环路径:如图2-29所示。A点为循环起点,刀具从A点开始,按照A→B→C→D→A的路径完成每一刀的螺纹切削。

例:车削如图2-28所示的M18×1.5的普通螺纹,采用G92指令编程。

图2-29 G92指令切削圆柱螺纹的路径

通过以上实例可以看出,采用G92固定循环指令可以使螺纹加工编程得到简化。

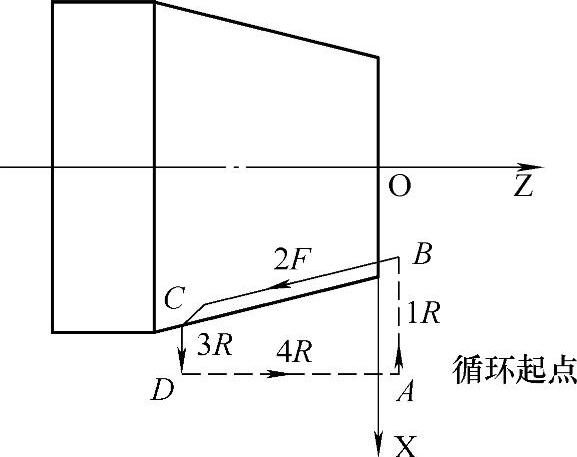

(2)切削圆锥螺纹

格式:G92 X(U)__Z(W)__R__F__;

其中:

X(U)__、Z(W)__:螺纹切削终点的坐标值;(https://www.xing528.com)

R__:螺纹起点与终点的半径差;

F__:导程。

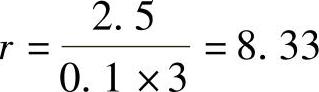

循环路径:如图2-30所示。B点为切削起点,C点为切削终点。

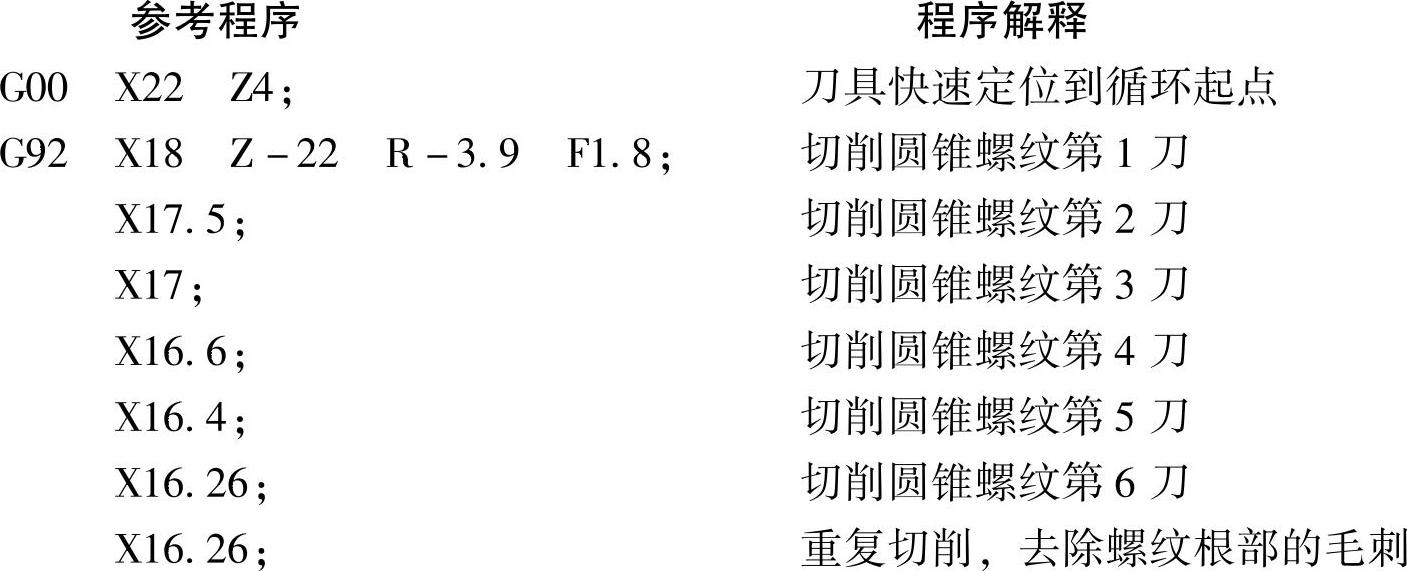

例:加工如图2-31所示的圆锥螺纹,每英寸牙数为14牙。螺纹大端直径为ϕ18mm,螺纹小端直径为ϕ12mm。螺纹的螺距P=25.4mm/L=1.8mm(L为每英寸牙数),螺纹的牙型高度H=0.65P=1.17mm,δ1=2P=3.6mm,取为4mm,δ2=P=1.8mm,取为2mm。循环起点设在工件右侧4mm处。

图2-30 G92指令切削圆锥螺纹的路径

图2-31 G92指令切削圆锥螺纹的实例

3.螺纹切削复合循环指令(G76)

格式:G76 P(m)(r)(α)Q(Δdmin)R(d);

G76 X(U)__Z(W)__R(i)P(k)Q(Δd)F(l);

其中:

m:精车重复次数,为模态量,取值为01~99;

r:螺纹收尾处的倒角量(斜向退刀量),取值为00~99,单位是0.1Ph,Ph为导程。比如车削M36×3的螺纹,倒角量为2.5mm,则

,取为09;

,取为09;

α:刀尖角度,为模态量,两位整数,可用参数设置,或用程序指令改变,有以下六种角度可供选择:0°、29°、30°、55°、60°、80°;

Δdmin:每次循环的最小背吃刀量,为半径值,用来限制每次循环的背吃刀量不能小于该值;

d:精车余量;

X(U)__Z(U)__:螺纹切削终点的坐标值;

i:螺纹切削起点与终点的半径差;

k:螺纹的牙型高度,半径值;

Δd:切削螺纹第1刀的背吃刀量,半径值;

l:螺纹的导程。

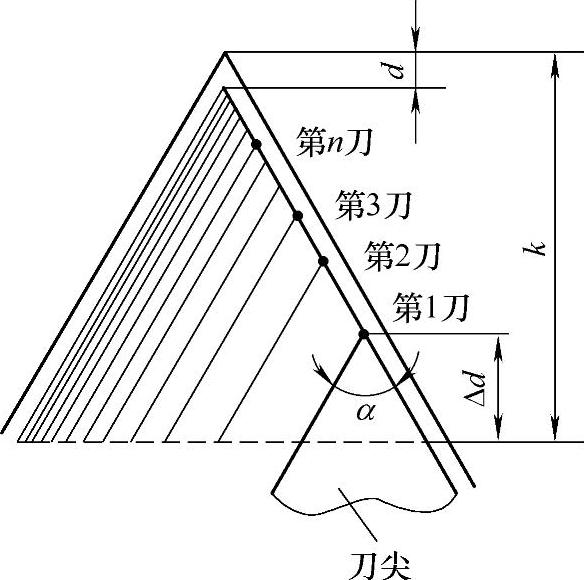

循环路径如图2-32所示,进给方式如图2-33所示。切削循环从A点开始,沿单侧刃进给,并沿X轴快速移向工件,在图中B点开始切削螺纹,切削完毕,以45°收尾,快速移至E点,最后快速返回A点。

图2-32 G76指令切削螺纹的路径

图2-33 G76指令切削螺纹的进给方式

说明:该指令中Q(Δdmin)、P(k)、Q(Δd)都不能有小数点。

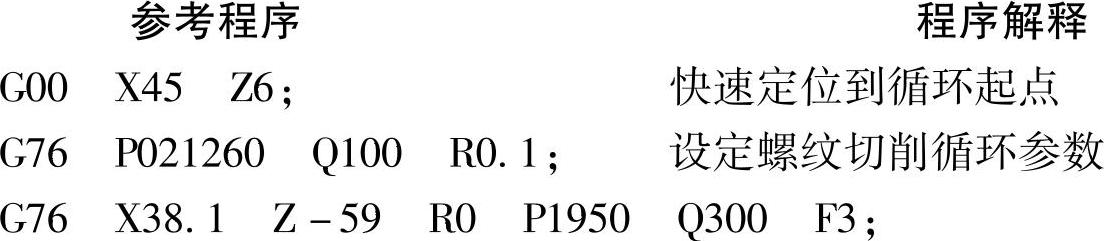

例:车削如图2-34所示的M42×3的普通螺纹。

螺纹的牙型高度H=0.65P=1.95mm,δ1=2×3mm=6mm,δ2=1.2×3mm=3.6mm,取为4mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。