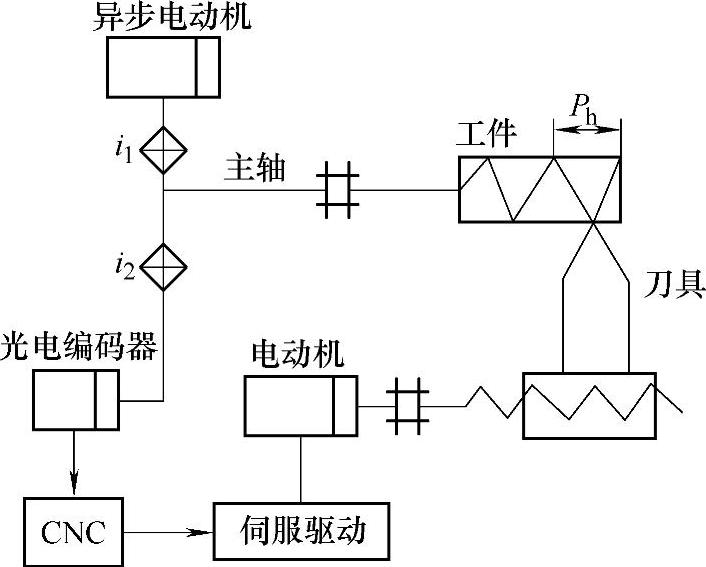

图2-24 数控车床加工螺纹原理图

1.数控车床加工螺纹的基本原理

如图2-24所示,在数控车床上加工螺纹时,由异步电动机以传动比i1驱动主轴带动工件旋转,要完成切削螺纹必须准确保证工件转一转,刀具进给一个导程Ph。异步电动机的转速可通过变频器控制实现,但转角位置是不可控的。要具备切削螺纹的功能,必须用一个光电编码器与主轴1∶1(i2)传动连接,当主轴旋转时,光电编码器同步转动,并发出一系列脉冲信号进入数控系统,再由数控系统进行运算控制,发出指令控制伺服电动机及刀具作进给运动,实现螺纹切削。为了使螺纹分层切削时,每次进给都能从圆周上的同一点开始,即避免乱扣,在光电编码器的光栅盘上设有一条固定的零位狭缝,光电编码器每转一转就会发出一个信号。因此,分层切削的螺纹的起始位置是由零位信号决定的。主轴旋转,刀具并不马上作进给运动,而是当数控系统接收到光电编码器发出的零位信号后,才开始进给运动。那么,在进行第二刀螺纹切削时,刀具到达第一刀螺纹的起始位置后,只有当数控系统接收到了零位信号,刀具才开始切削螺纹,所以不会乱扣。

2.螺纹的基本要素

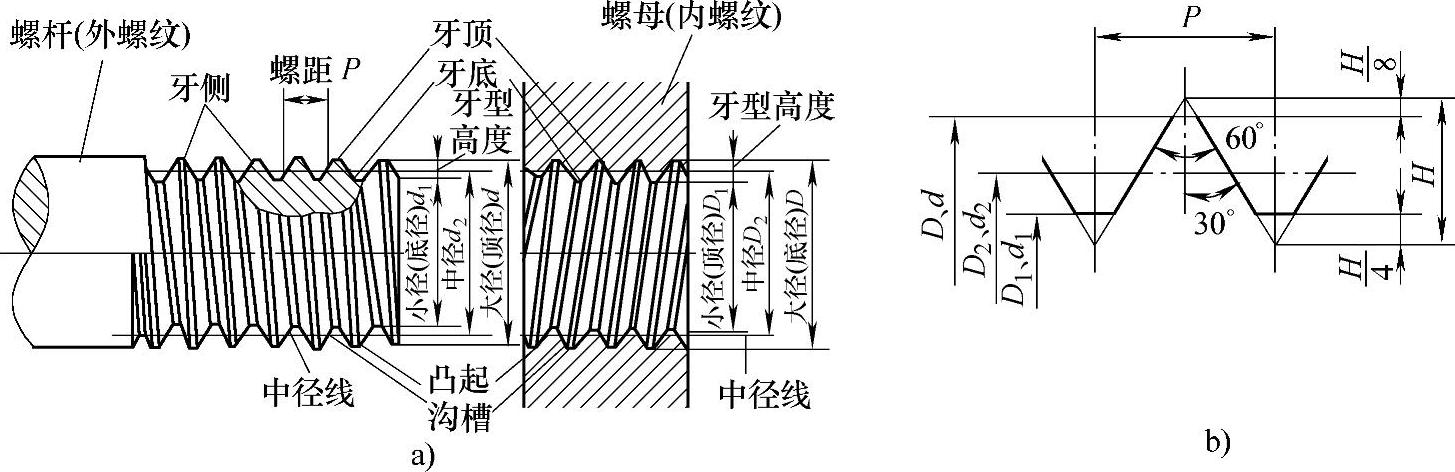

在圆柱表面上沿着螺旋线形成的、具有相同剖面的连续凸起和沟槽称为螺纹。螺纹按用途可分为联接螺纹和传动螺纹两类,联接螺纹主要起联接作用,如螺栓和螺母,传动螺纹主要用于传递运动和动力,如丝杠和螺母;按牙型分,有三角形螺纹、梯形螺纹和矩形螺纹等;按标准分,有米制和英制螺纹两种。米制三角形螺纹的牙型角为60°,用螺距或导程来表示其主要规格;英制三角形螺纹的牙型角为55°,用每英寸牙数表示其主要规格。其中以米制三角形螺纹(又称为普通螺纹)应用最广。此外,螺纹按旋向有左旋和右旋之分,按线数又有单线和多线之分。螺纹的构成要素和名称符号如图2-25所示。

图2-25 普通螺纹的构成要素和名称符号

a)螺纹名称 b)螺纹要素

D2、d2—中径 P—螺距 D1、d1—小径 D、d—大径 H—理论牙型高度

直径、导程和螺距、线数、牙型角、旋向是螺纹的最基本要素。车螺纹时,为了获得准确的导程,必须保证工件每转一周,刀具移动的距离等于工件的导程,并用螺纹刀的多次横向进给与纵向进给完成整个加工过程。(https://www.xing528.com)

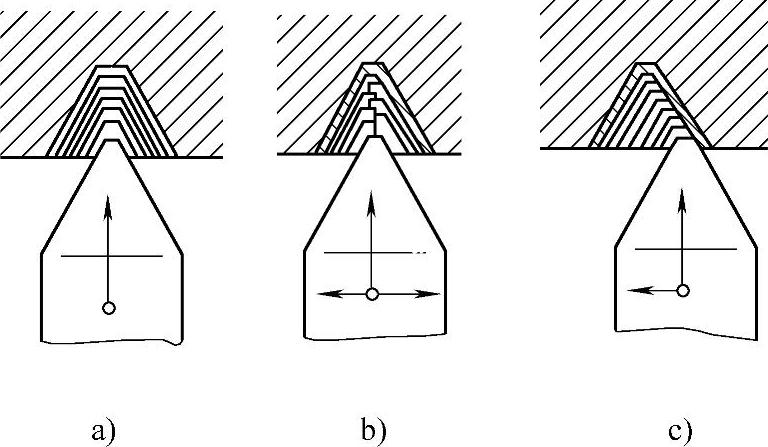

图2-26 车螺纹的进给方式

a)直进法 b)左右交替进给法 c)斜进法

螺纹的牙型是经过多次进给而形成的,如图2-26所示,进给方式主要有三种:直进法、左右交替进给法(又称为借刀法)和斜进法。

螺纹各直径的尺寸精度靠控制背吃刀量保证,车削螺纹时,螺纹的总背吃刀量(即螺纹的实际牙型高度)按下式计算

H=0.6495Ph≈0.65Ph

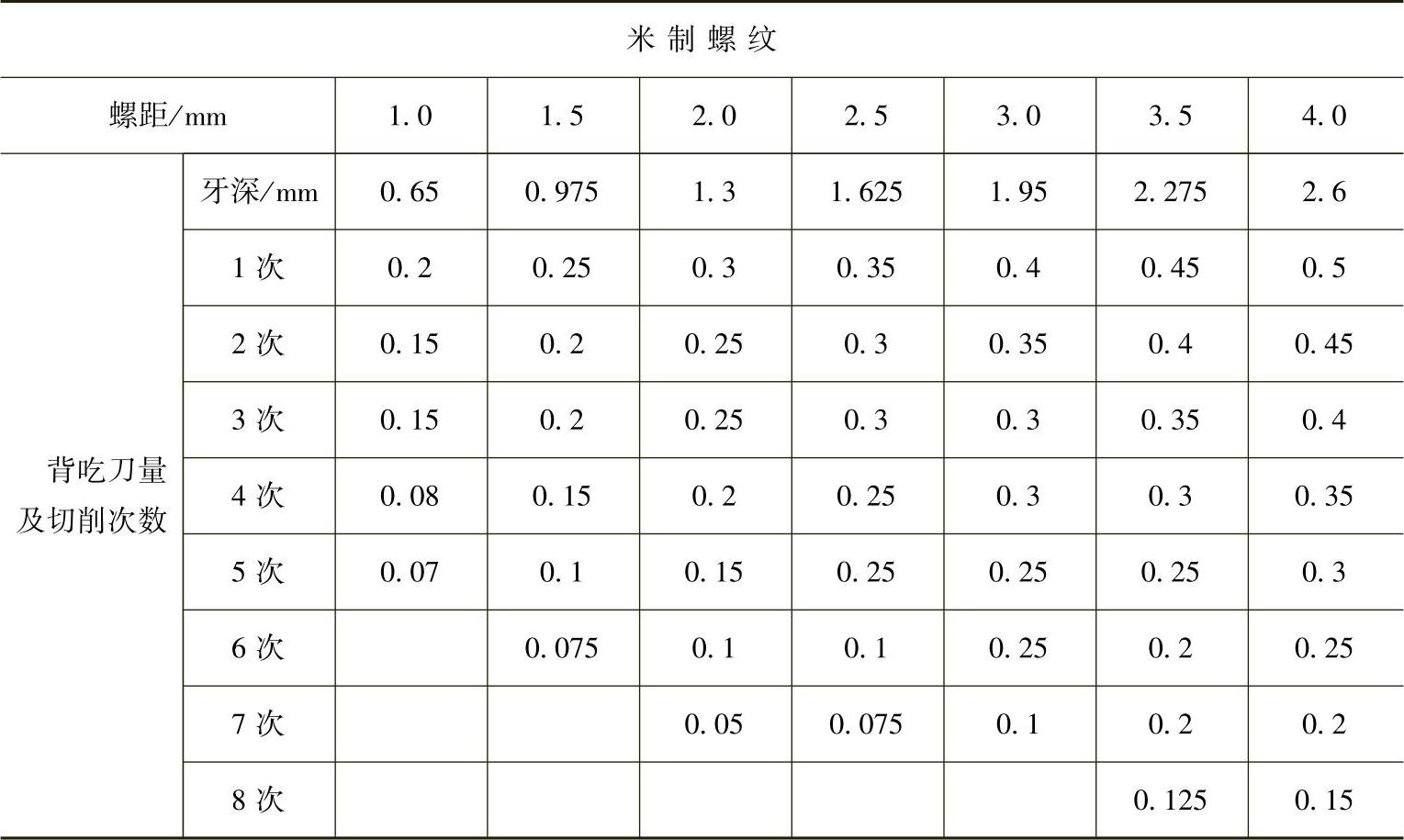

根据螺纹切削的特点,受刀片强度限制,分配背吃刀量时通常可参照“逐次递减”原则。见表2-9。

表2-9 米制螺纹切削的进给次数与背吃刀量参考 (刀片材料:硬质合金)

注:实际加工时可根据具体情况进行调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。