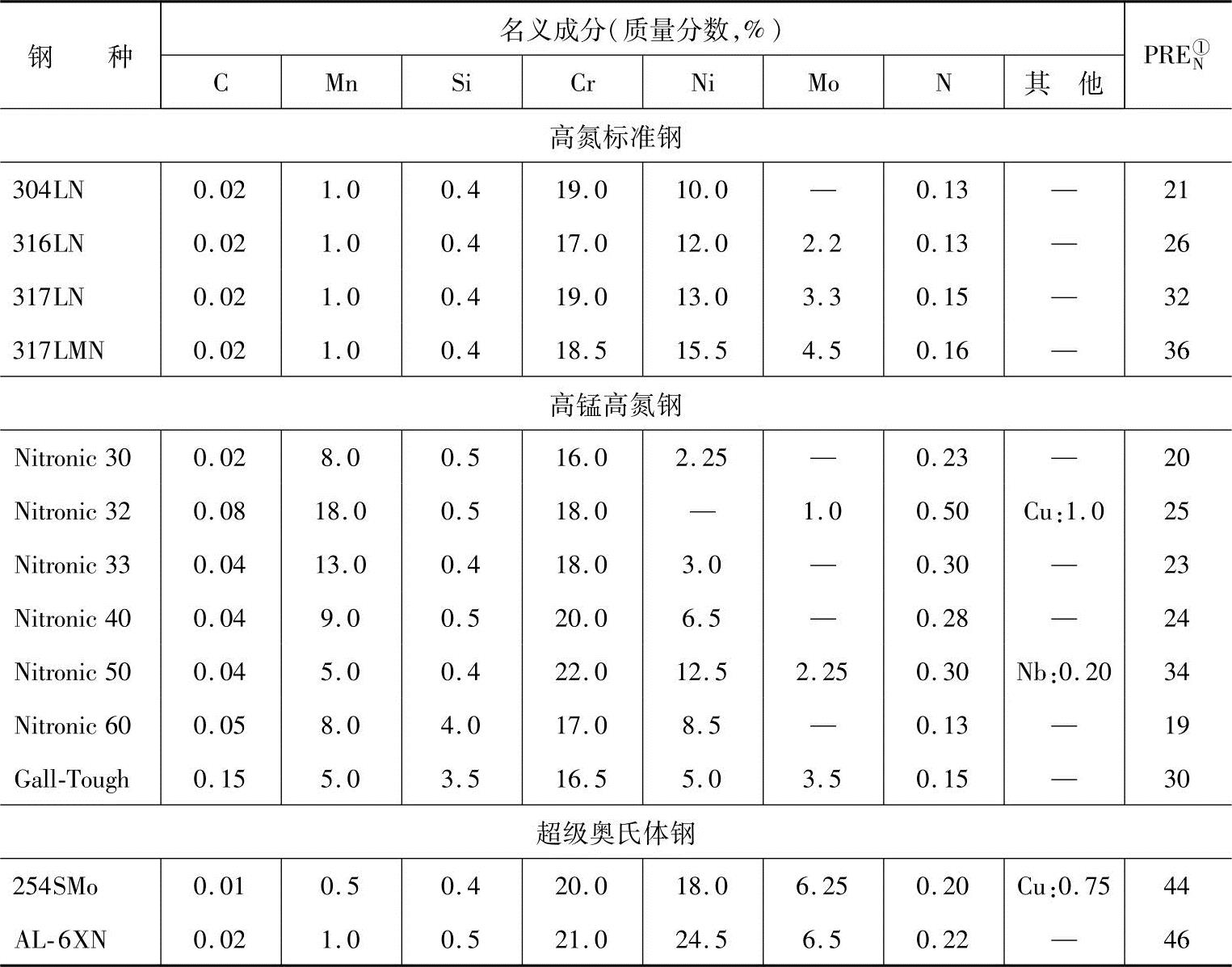

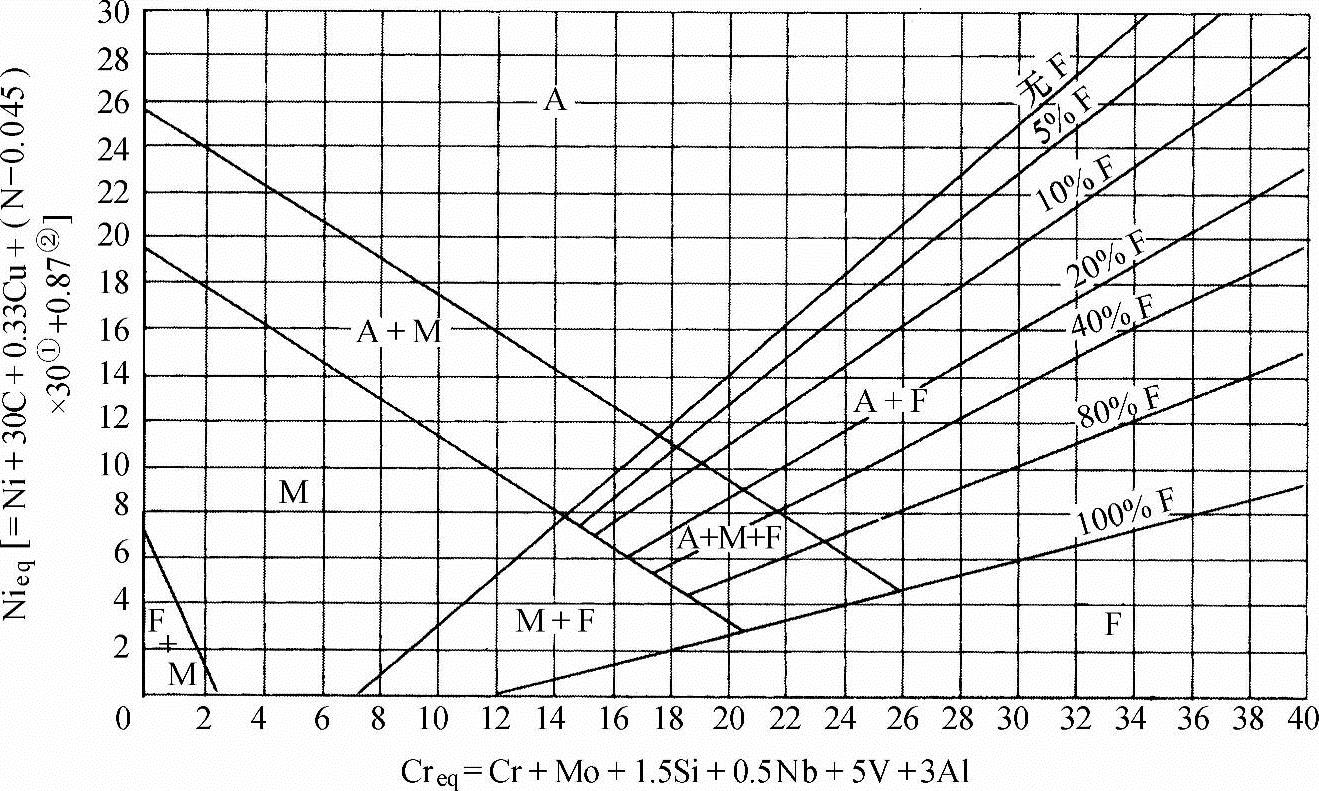

在奥氏体不锈钢中加入氮是为了增加强度,改进耐点蚀的能力或者二者兼之。这类钢包括标准的300系列,如304L和316L,其中加入的氮的质量分数在0.10%~0.16%范围内的命名为304LN和316LN。另一类,包括200系列的钢,则对这些钢给定了商业名称,如Nitronic和Gall-Tough。这些钢同时含有质量分数高达15%的锰,因为锰增加氮在奥氏体母相中的溶解度,这就可以防止析出铬的氮化物,而避免力学性能和耐蚀性受损。这些钢可以含质量分数高达0.40%的氮。第三组钢是超级奥氏体不锈钢,其配方设计是为了提供比标准奥氏体不锈钢更优越的抗SCC和耐点蚀能力。普通用途的钢包括AL-6XN和254SMo。这些钢的名义成分(质量分数)为:20%铬、18%~25%镍、6%~7%钼和0.15%~0.25%氮。表6-14列出了最普通的加氮合金化的不锈钢牌号和成分。这些钢因为含有高的N和Mn,在焊接时有一些特殊的困难。早期的相组分图(如Shalffler和DoLong相组分图)在预测其微观组织和裂纹敏感性时会产生严重的误差。典型的例子是焊缝金属实际上含有足够的铁素体,并以FA模式凝固,不会产生凝固裂纹,而这些相组分图却预测为全奥氏体焊缝金属。Espy修正了Schaeffler相组分图而开发了一张新的相组分图[85],虽然它预测的是铁素体的百分含量,然而很有效。图6-58示出了这张相组分图。最近Kotecki用Espy的数据指出:除了高硅的Nitronic60和Gall-Tough外,WRC-1992相组分图可以很好地预测高氮不锈钢的FN值[86]。而对于上述的两种钢,Epsy相组分图仍然是目前可以用来预测组织的最好的工具。

表6-14 氮合金化的奥氏体不锈钢

①PREN=Cr+3.3(Mo+0.5W)+16N。

一般讲,对于高氮不锈钢焊接使用的规则和注意事项与用于300系列钢的相同。为了防止凝固裂纹,重要的是控制凝固模式和铁素体含量。在Robino等[87]的研究中也揭示了在两种高氮钢Gall-Tough和Nitronic60中保持FA凝固模式,对减少凝固裂纹敏感性的重要性。由于这两种钢含硅量高,如果凝固模式是初始析出奥氏体(AF或A),则特别容易生成凝固裂纹,而在电子束焊和激光焊时,又会因形成气孔而产生一些问题,这是因为很快的凝固速度使氮在熔池中过饱和,而在凝固时导致氮气孔成核[88]。

图6-58 Espy修改的Schaeffler相组分图用于高N高Mn不锈钢

①当w(N)=0.0~0.20%时,为“×30”;当w(N)=0.21%~0.25%时,为“×22”;当w(N)=0.26%~0.35%时,为“×20”。

②0.87是作为锰对Nieq的贡献。(引自Espy[85],美国焊接学会授权)

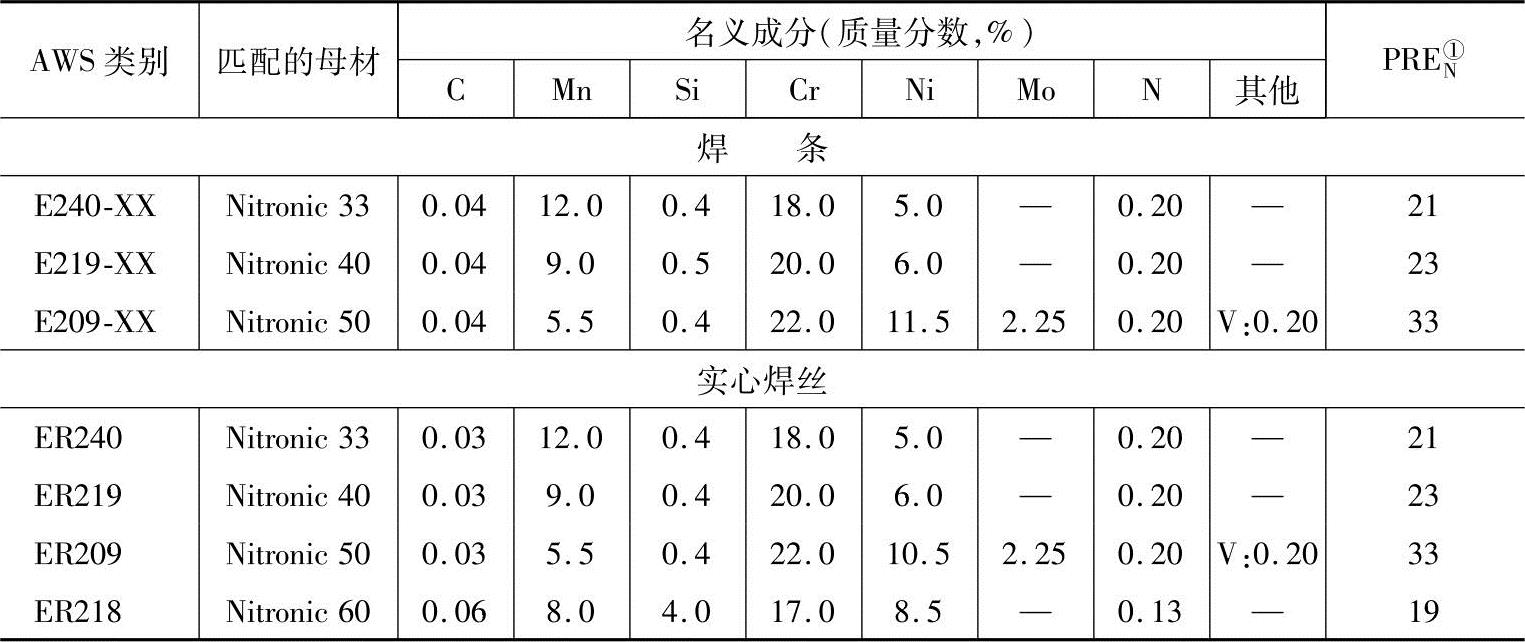

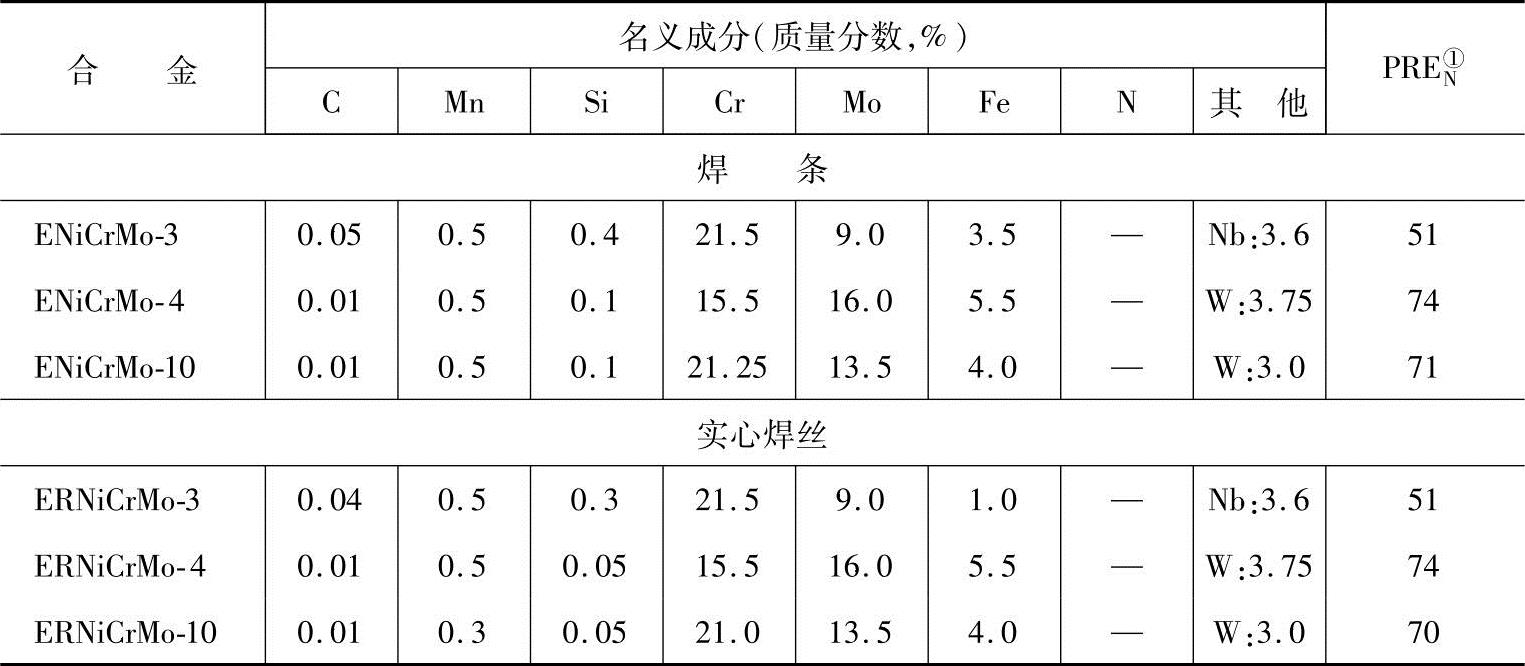

只有少量高锰、高氮的奥氏体不锈钢有可用的匹配的填充金属。表6-15列出了在AWS规格中的高氮钢焊条和实心焊丝的品种。对于其他成分的钢要和母材生产厂联系请他们提出指导意见。在某些情况下,一般的做法是把母材板带切成金属条用作GTA的填充金属。然而用母材作为填充金属可能会由于生成铁素体的能力不足而不能得到以铁素体为初始析出相的凝固模式。而商业的焊丝或焊条都是按得到初析铁素体凝固模式来设计的。

表6-15 AWS对高锰、高氮奥氏体不锈钢填充金属的分类

①PREN=Cr+3.3(Mo+0.5W)+16N。

超级奥氏体不锈钢相对于标准18-8奥氏体类钢具有优越的耐应力腐蚀裂纹能力和耐点蚀能力,经常用于耐蚀性非常重要的特需的应用场合。优异的耐腐蚀性是通过增加镍、钼和氮含量来得到的。大部分超级奥氏体不锈钢的成分(质量分数)范围是:20%~25%Cr、15%~25%Ni、4%~8%Mo,0.01~0.03%C和0.2%~0.6%N。PREN值(耐点蚀能力的当量值)是一个普遍采用的对耐点蚀能力的度量,超级奥氏体不锈钢的PREN值一般大于45。这里

PREN=Cr+3(Mo+0.5W)+16N (6-1)

如表6-14所示,这些钢一般有十分高的镍含量,再加上高的氮含量,这就导致了先析奥氏体的凝固模式,而得到由奥氏体和富Mo的共晶相组成的焊缝金属组织。因此尽管这些钢中的杂质含量极低,但凝固裂纹仍然是潜在的问题。

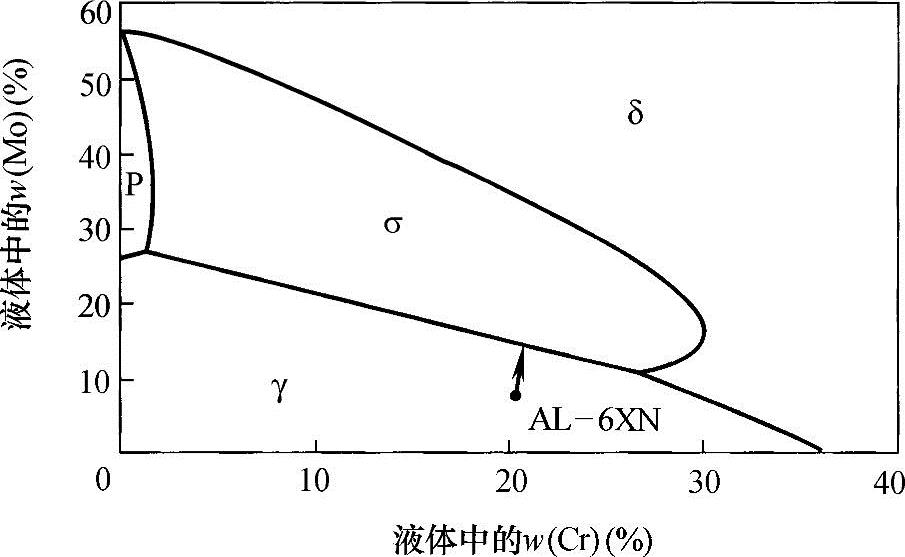

Perricone和Dupont89]用Thermocalc软件2]开发了一种用于Fe-Ni-Cr-Mo合金钢的凝固相图,该图可以预测超级奥氏体不锈钢的凝固模式(图6-59),按此相图,不锈钢AL-6XN在以先析奥氏体模式凝固时,钼发生强烈的偏析,而铬偏析的倾向很小,如图6-59中箭头所指。当凝固途径达到奥氏体(γ)和(σ)相之间的双重饱和线时发生共晶反应,σ相将沿包晶界和枝晶界析出(注意:这种σ相和在固态生成的导致脆化的σ相是不同的)。(https://www.xing528.com)

图6-59 Fe-Ni-Cr-Mo合金液相线投影,显示了箭头所指的AL6XN合金的凝固途径

(引自Perricone和Dupont89],ASM国际授权)

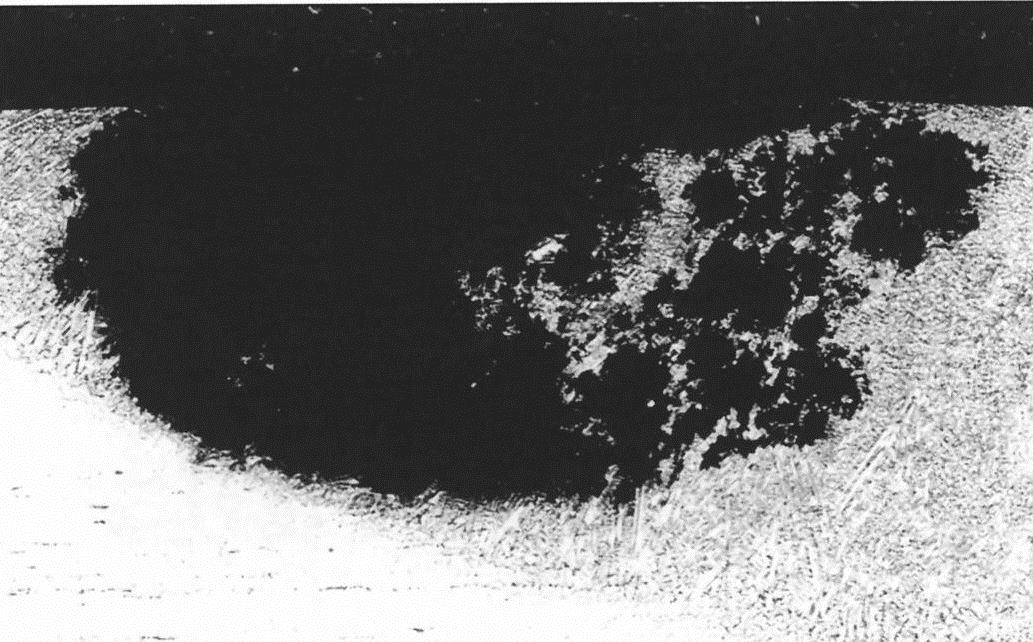

由于焊缝凝固时发生钼的偏析,使焊态的超级奥氏体不锈钢的耐腐蚀性下降。因为钼的偏聚系数(K)小于1,所以偏析在凝固晶界或亚晶界上,使亚结构晶粒(胞状晶或枝状晶)中心部贫钼。由于这个原因,点蚀就在贫钼的胞状晶或枝状晶中心成核,而使这种组织容易遭受局部的点蚀。图6-60显示了这种现象,在焊缝金属中产生了严重的点蚀。点蚀在钼的质量分数低于4%的枝晶心部开始,逐渐扩大导致图6-60所示的广泛的侵蚀。

图6-60 超级奥氏体不锈钢焊缝金属中由于凝固过程中Mo的局部贫化导致的点蚀

(引自Woolin[90],英国焊接研究所授权)

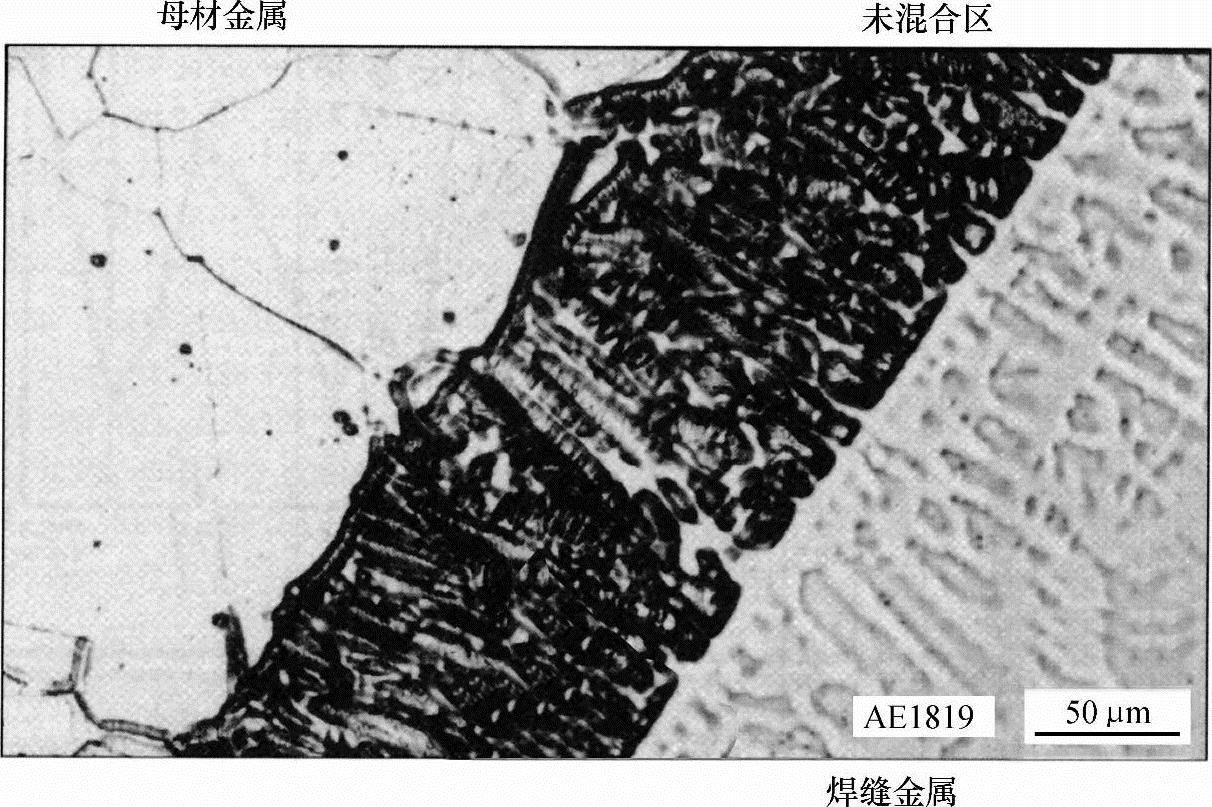

使用高钼镍基填充金属焊接是避免这种侵蚀的一种方法。为了匹配w(Mo)=6%的母材钢板的耐点蚀能力,填充金属至少要含质量分数为9%的Mo。表6-16列出了AWS对这种填充金属的分类。用高Mo镍基合金作为填充金属的方法仍然有一些问题,因为在熔池的边缘会形成一个未混合区(UMZ)。如图6-61所示,这个UMZ呈现为一个窄区,其中超级奥氏体钢母材金属熔化了,但没有和镍基填充金属混合又凝固了,结果UMZ窄区中形成的组织实质上是母材自身熔化形成焊道的组织,也容易发生前述同样的贫钼危害。由于有这个UMZ,在镍基填充金属焊缝中也会在熔合边界上发生局部的点蚀。

表6-16 AWS对镍基合金填充金属的分类(用于w(Mo)=6%的超级奥氏体不锈钢母材金属)

①PREN=Cr+3.3(Mo+0.5W)+16N。

图6-61 用Ni基合金填充金属焊接超级奥氏体不锈钢母材的焊缝中紧邻熔合线的未混合区

(引自Gooch[74],美国焊接学会授权)

总的来讲,超级奥氏体钢焊接性良好,在中等侵蚀性环境表现良好,其应用还有望继续扩大,特别是如果上述的腐蚀问题可以被克服的话。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。