焊缝金属的液化裂纹是在多道焊焊缝中沿凝固晶界(SGB)或迁移晶界(MGB)发生的(见图6-7和图6-8)。全奥氏体焊缝是最敏感的,这是因为以奥氏体为初始析出相的凝固组织(A或AF)呈现出严重的偏析。而含有充足的铁素体(2<FN≤6),一般讲可以阻止焊缝液化裂纹。液化裂纹这种缺陷也称为“微裂纹”,因为它们很细并埋藏在熔敷金属的内部。图6-39示出了在全奥氏体焊缝金属中液化裂纹的例子。注意这条裂纹是在后续焊道的HAZ中,并位于迁移晶界上。它在焊缝断面上的尺度比较短,因为只出现在MGB再热时发生熔化的部分。检测这种裂纹比较困难,因为它们一般很短[1~2mm(0.04~0.08in)]而且闭合得很紧。要发现这种裂纹,必须进行金相检查,或者进行微裂纹弯曲试验(在第10章进行讨论)。如果把焊缝表面磨光进行着色检测,有时也能确定其位置。由于微裂纹短,着色容易渗出到裂纹周围,因而看上去是很多色点而不像裂纹。又由于它们在再热焊缝或母材热影响区中沿着熔合线排列,也会误认为是线性气孔。

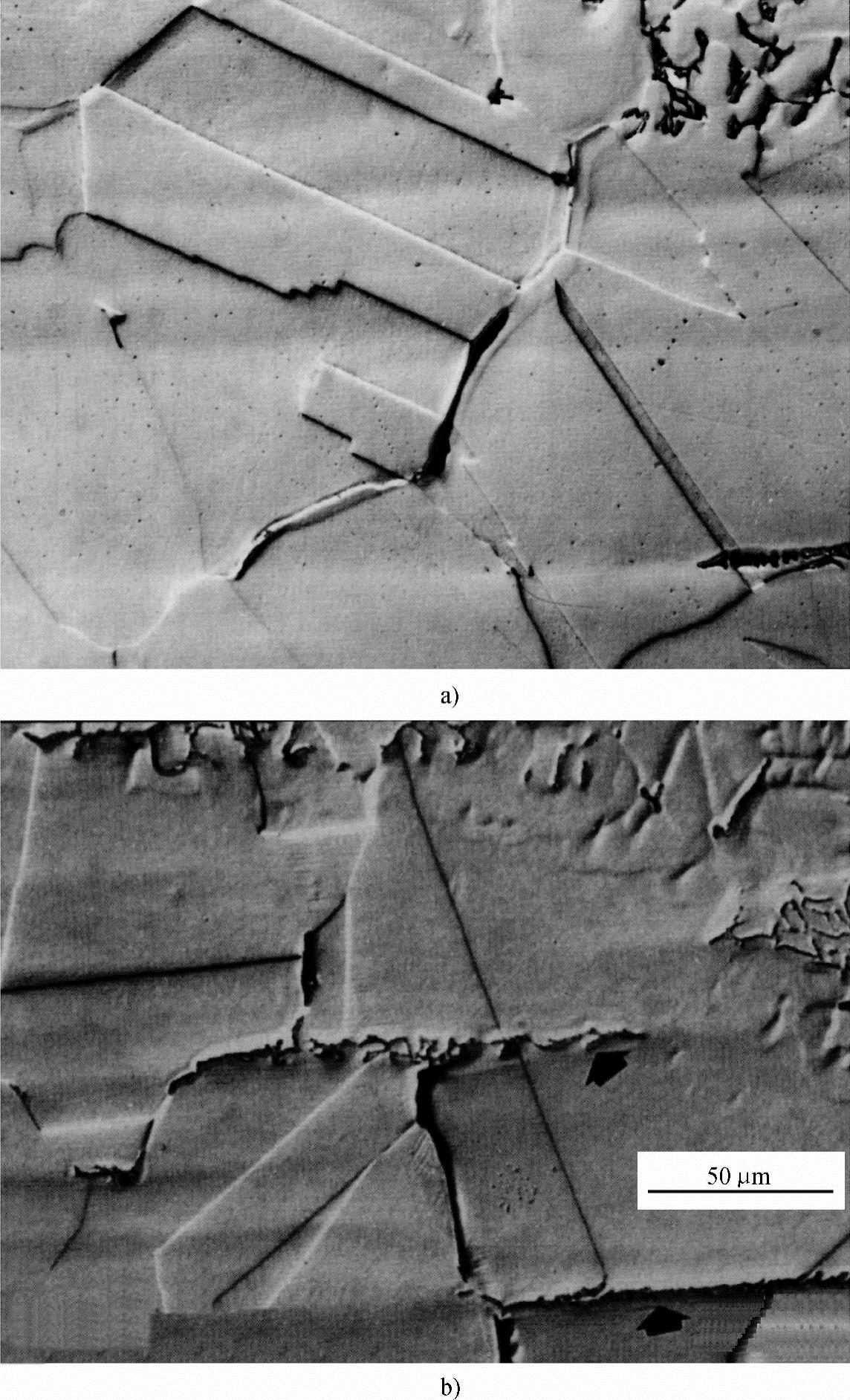

图6-37 奥氏体不锈钢HAZ中的液化裂纹

a)304L型不锈钢FP为0 b)304型不锈钢FP为1

(引自Lippold等[54],美国焊接学会授权)

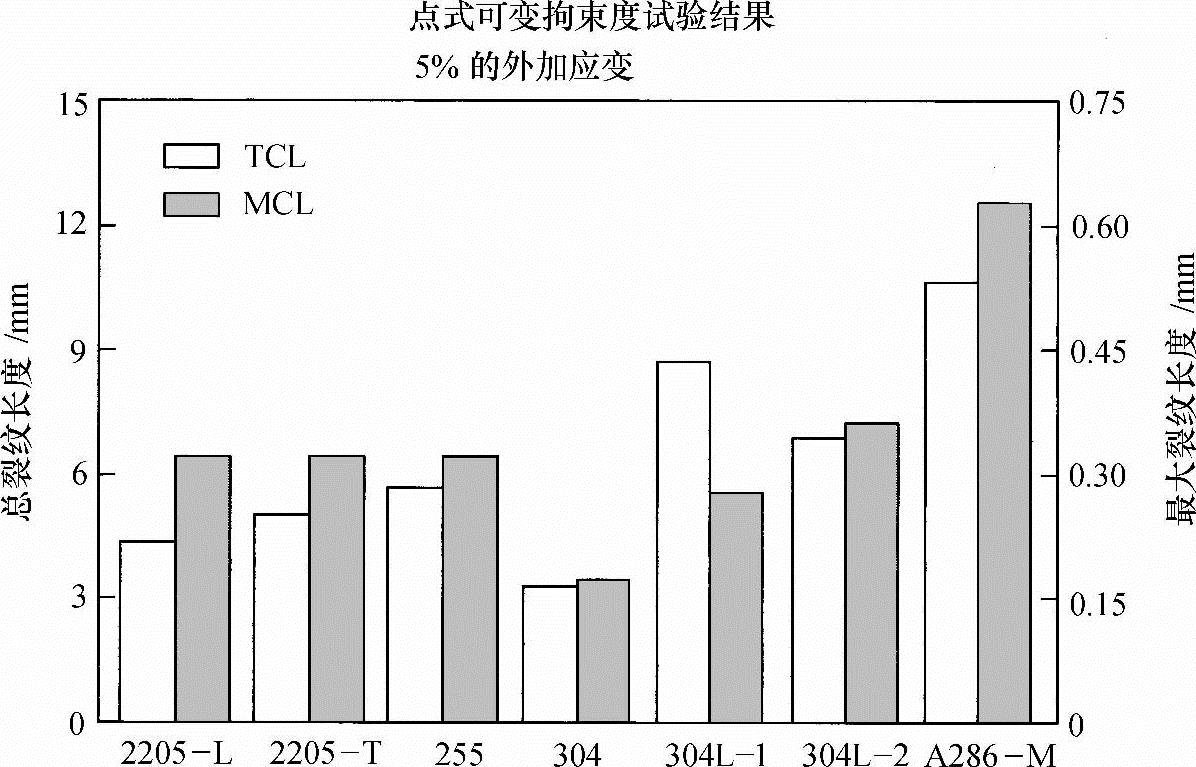

图6-38 奥氏体不锈钢和双相不锈钢点式可变拘束度试验结果

铁素体势:2205和255钢FP>50,304钢FP=8,304L-1钢FP=1,304L-2钢FP=0,A286钢FP=0

(引自Lippold等[54],美国焊接学会授权)

(https://www.xing528.com)

(https://www.xing528.com)

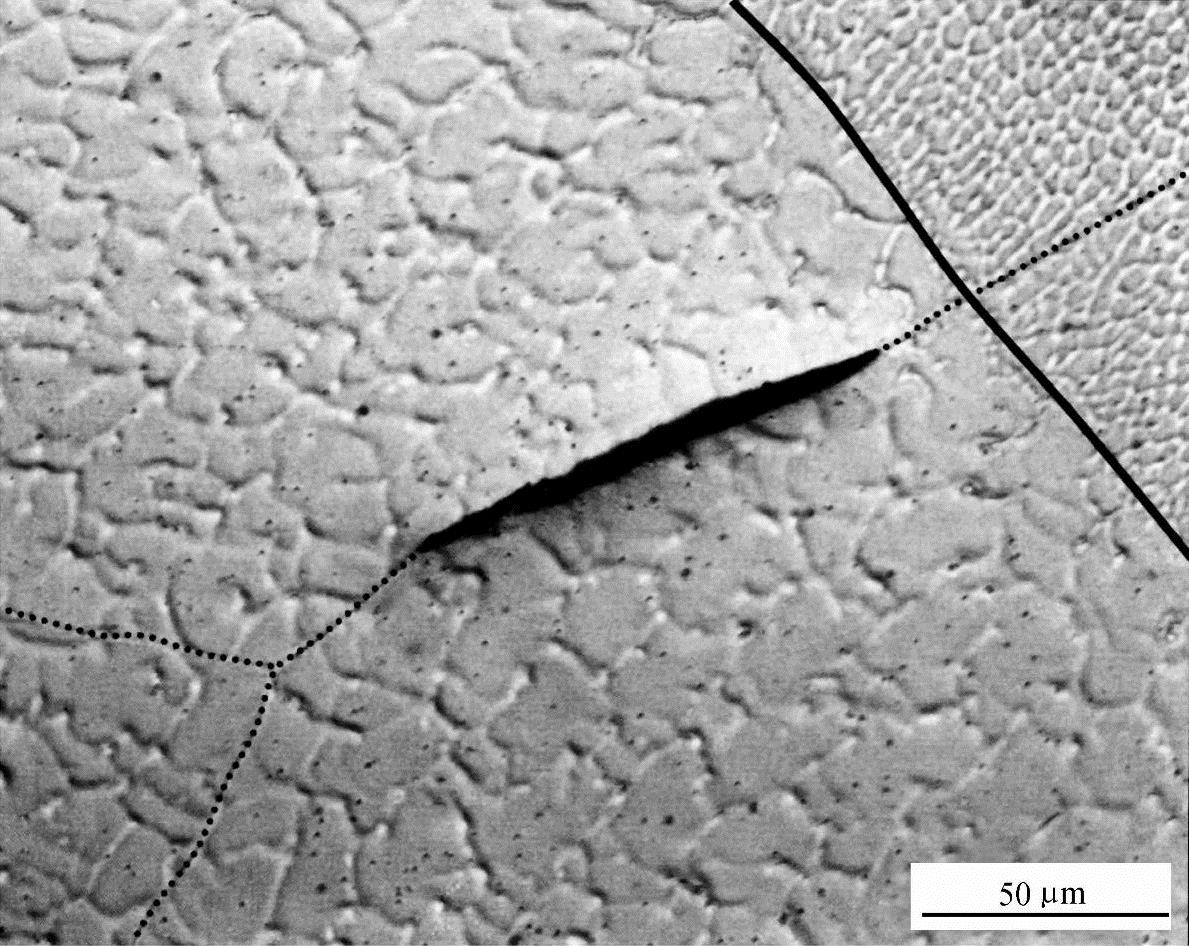

图6-39 在全奥氏体多道焊缝中沿着迁移晶界的一条焊缝金属再热裂纹

实线表示后续焊缝的熔合线,虚线是迁移晶界的位置

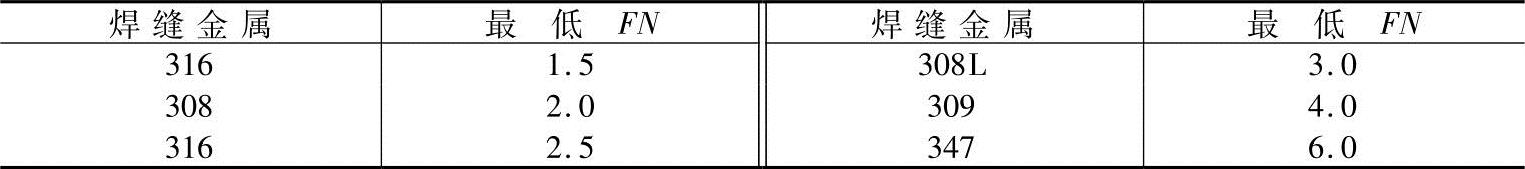

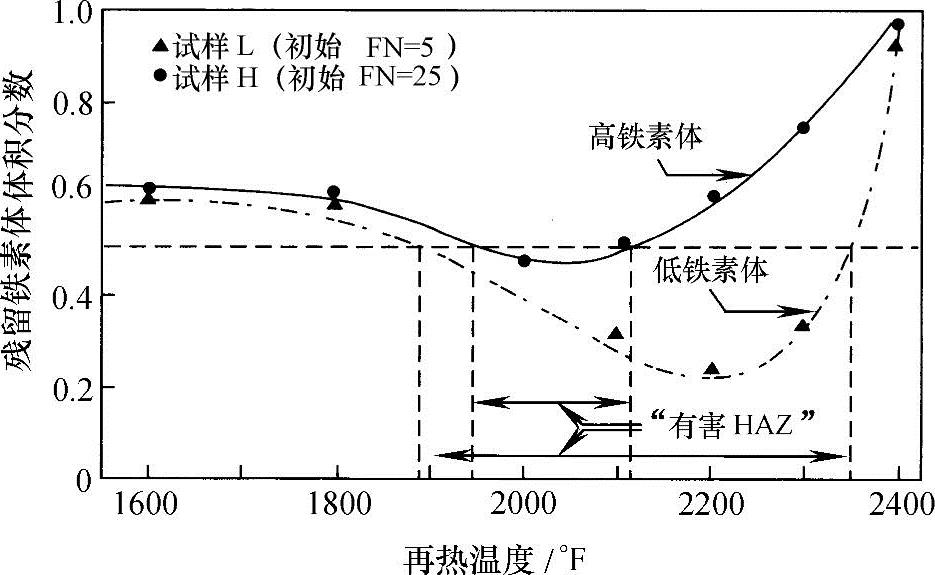

控制焊缝金属中的液化裂纹的最好方法是调整熔敷金属成分使其产生铁素体。在全奥氏体熔敷金属中降低杂质含量,减少焊接热输入也可以减少或消除裂纹。也开发了一些填充金属,通过增加锰来减少全奥氏体焊缝金属的液化裂缝[55,56]。Lundin等[57-59]对液化裂纹进行了更为详尽的研究。他们确认:为了避免多道焊中的裂纹,控制焊缝金属的铁素体含量是极为重要的,他们对多道焊的焊道进行微裂纹弯曲试验,以确定为了防止裂纹必需的铁素体临界含量(在第10章中将阐述这个试验)。在这个试验的基础上提出了可以防止焊缝金属液化裂纹的铁素体数的最低值列于表6-11。他们也讨论了开裂机理,并在焊缝金属热影响区中确定了可能产生裂纹的危险区域,并命名为“有害HAZ”。它是由于原来焊缝中的铁素体在1095~1290°C(2000~2350°F)温度区间再溶解而形成的,图6-40示出了这个效应。请注意:这个原来FN=5的焊缝金属,由于在后续焊缝的HAZ中再溶解,可以使其铁素体含量下降80%直至FN=1,这个区域就变得对液化裂纹敏感了。对于原来含有较高铁素体含量的焊缝金属,再加热时,热影响区内铁素体含量的下降就不足以促成裂纹。

表6-11 避免焊缝金属液化裂纹必需的最低铁素体数FN

注:引自Lundin and Chou[59]。

图6-40 再热温度对焊缝金属HAZ中残留铁素体体积分数的影响

注: (引自Lundin和Chou[59],美国焊接学会授权)

(引自Lundin和Chou[59],美国焊接学会授权)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。