焊缝凝固裂纹发生在凝固的最后阶段,它是三个因素复合作用的结果,即杂质和合金元素的偏析,在晶界形成液态薄膜和外加的热-机械拘束。开裂最经常发生在凝固晶界,在那里元素偏析最严重,导致最低的结晶温度。当凝固初始析出相是铁素体时,焊缝凝固裂纹的敏感性一般较低。因为所有铁素体不锈钢凝固时初始析出相都是铁素体,所以在这种钢中很少出现焊缝凝固裂纹。添加合金元素,譬如Ti和Nb,而杂质含量又高时,将会增加凝固裂纹的敏感性,因为凝固时的偏析仍然会导致沿凝固晶界形成低熔点液态薄膜。铁素体不锈钢凝固温度区间较窄,这就限制了凝固收缩时产生的拘束程度。在第6章中将更详细地讨论凝固过程对凝固裂纹敏感性的影响。

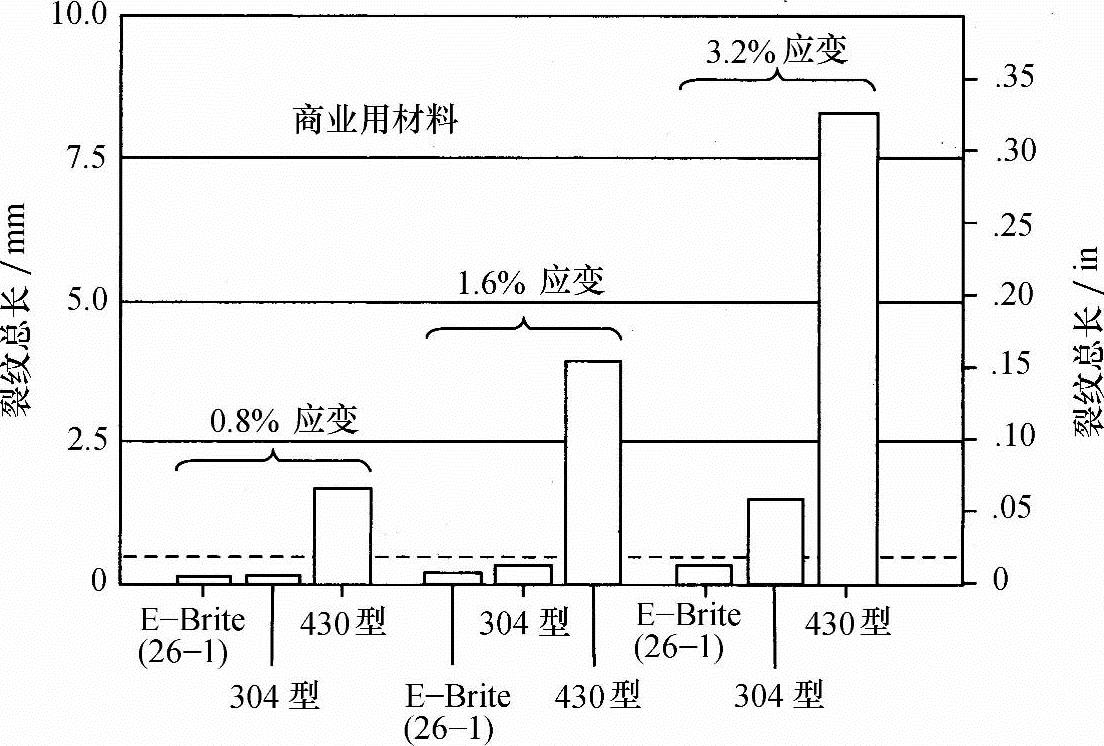

图5-22示出了用可变拘束度方法测定的430型不锈钢,E-Brite,一种26Cr-1Mo铁素体不锈钢和304奥氏体不锈钢对凝固裂纹敏感性的结果及其比较。凝固裂纹和430钢中的C、S、P和N的含量有关,在稳定化的26Cr-1Mo钢中还和添加的Ti和Nb有关。把C+N的质量分数限制在0.04%以下,把钛含量限制在0.65%可以有效地减少凝固裂纹。虽然没有见到报道,但在这类钢中也可能出现热影响区的液化裂纹。

Nishio等[6]和Sawhill等[44]也报道了在全铁素体含Nb焊缝金属中的凝固裂纹。在430Nb钢中加入N后好像降低了凝固裂纹敏感性,这是由于富Nb的氮化物的变质效应而促使形成比较细的凝固组织。而加入氮也会导致在焊缝中形成马氏体。这些焊缝中也含有Ti,Ti可能会增加裂纹敏感性。然而含有稳定化元素Ti和Nb的钢显示其焊缝中心线上的组织经受了由柱状晶向等轴晶的转变[45,46],这个转变导致焊缝中心线上的晶粒细化,这又可能增加焊缝金属抗凝固裂纹的能力。

(https://www.xing528.com)

(https://www.xing528.com)

图5-22 由可变拘束度法测定的几种商用不锈钢焊接凝固裂纹敏感性

(引自Kah和Dickinson[42],美国焊接学会授权)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。