配合产品的制作是数控车加工中非常重要而又常见的一项工作。本任务通过锥体配合、螺纹配合的工艺分析与编程,训练学生掌握配合套件的加工及保证配合套件的尺寸精度、形位精度和配合间隙的技能。

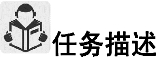

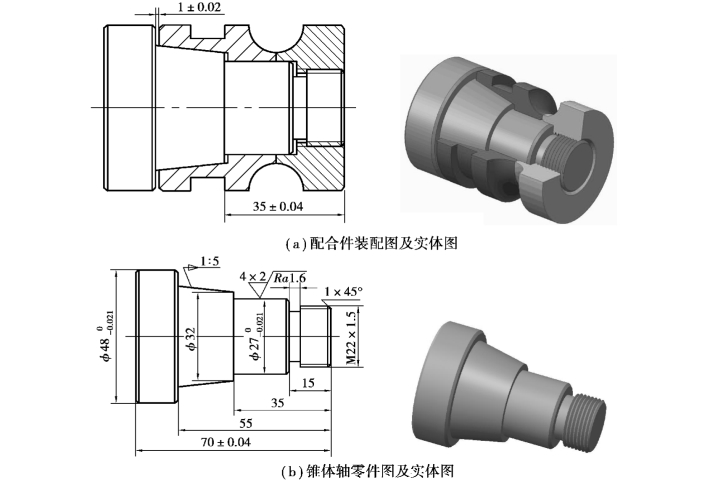

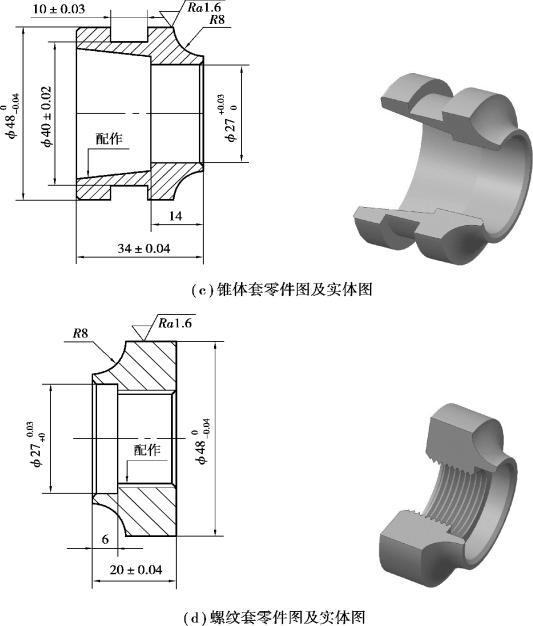

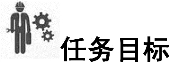

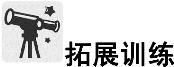

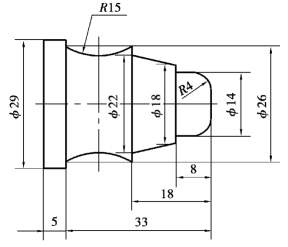

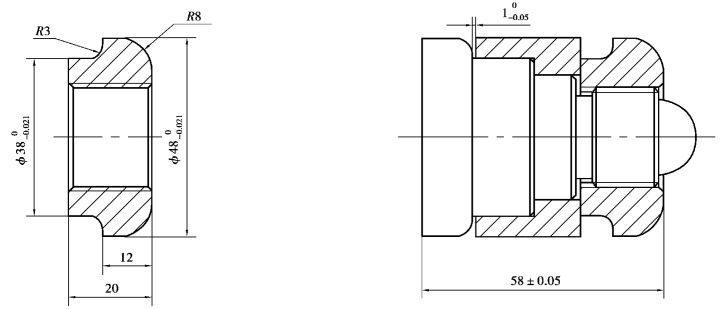

本任务为配合件加工,主要涉及锥体配合、螺纹配合、内外圆柱面配合等加工内容。工件毛坯为φ50 mm 的棒料,材料为2Al2,如图5-1-1所示。根据零件图纸要求,保证内外锥体配合间隙、内外螺纹配合,规划合理的加工工艺,编制加工程序,对零件进行仿真加工和实际加工,并对任务进行检测评价。

图5-1-1 配合套件装配图与零件图

1.能够保证配合间隙,并会计算径向下刀深度对内外锥轴向配合长度的影响。

2.会利用内外锥体工件相互检测。

3.能够配作螺纹。

4.能够正确对工件质量进行分析,并合理安排加工工艺。

1)图纸引导

螺纹配作的含义是____________________________________________。内螺纹的公称尺寸是_____________________________________________________________。

2)测量引导

如何对锥体配合间隙1 ±0.02 mm 进行测量,如何对内外锥体进行测量?如何对内外螺纹进行测量?

3)刀具引导

根据零件特点,请列出本零件加工所需的刀具。

4)配合部位的引导

①作出内外锥体配合间隙的保证计划。

②如何对螺纹进行配作?

1)刀具调整卡

根据图纸要求,填写配合件刀具调整卡,见表5-1-1。

表5-1-1 配合件刀具调整卡

2)数控加工工序卡

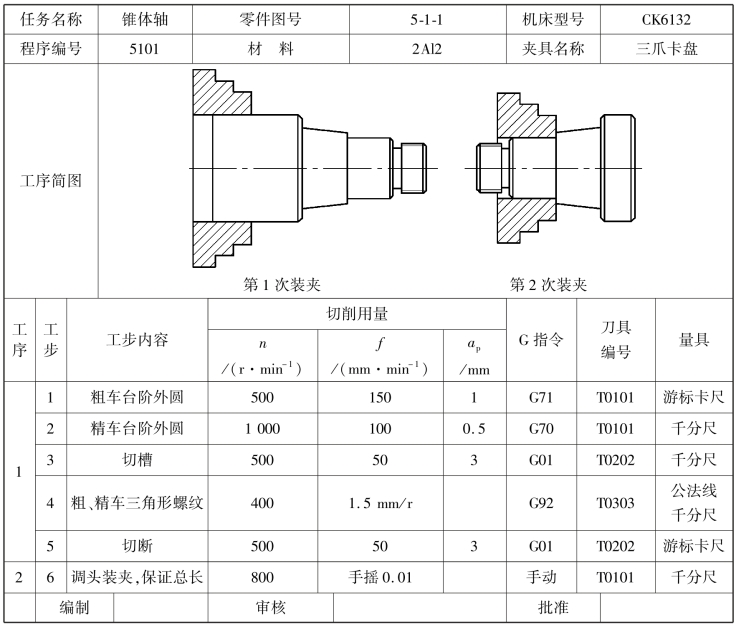

根据图纸要求,填写锥体轴、锥体套、螺纹套加工工序卡,见表5-1-2—表5-1-4。

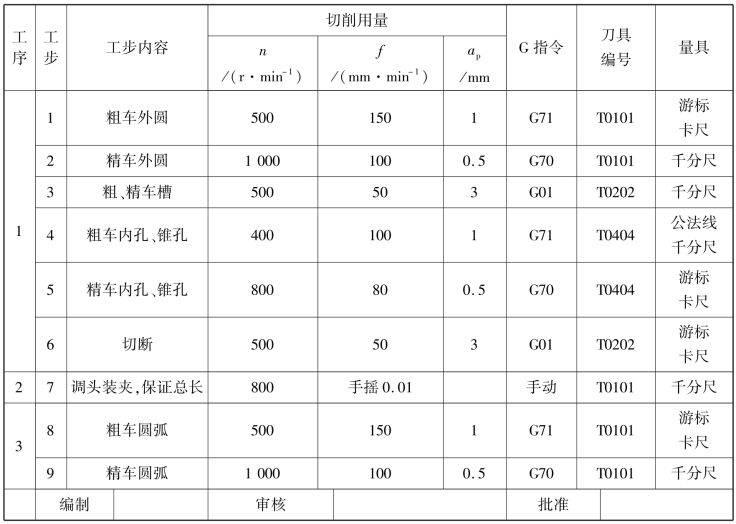

表5-1-2 锥体轴加工工序卡

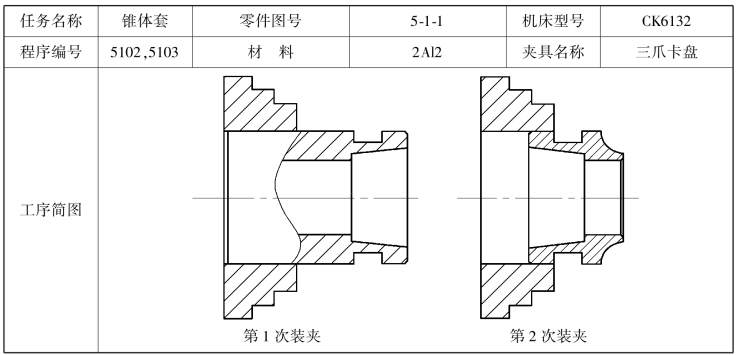

表5-1-3 锥体套加工工序卡

续表

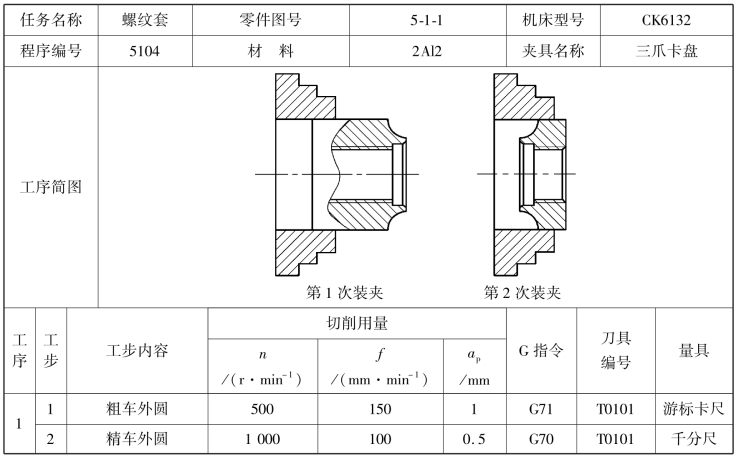

表5-1-4 螺纹套加工工序卡

续表

3)数控加工参考程序

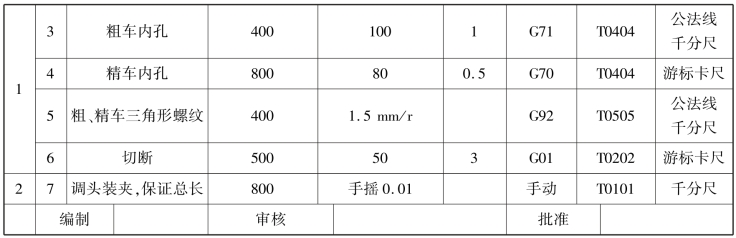

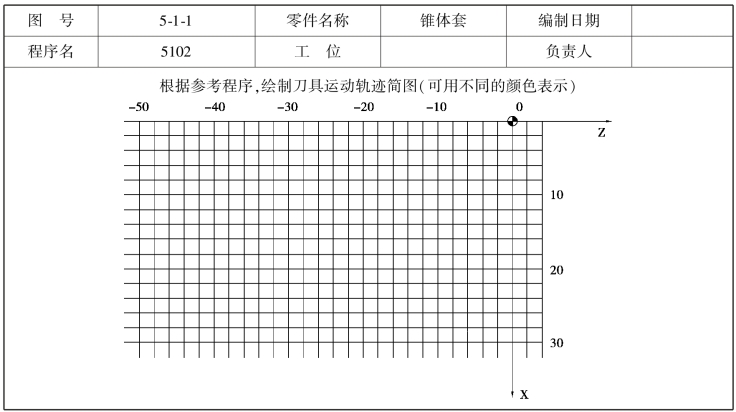

根据图纸分析,编制零件加工程序,见表5-1-5—表5-1-8。

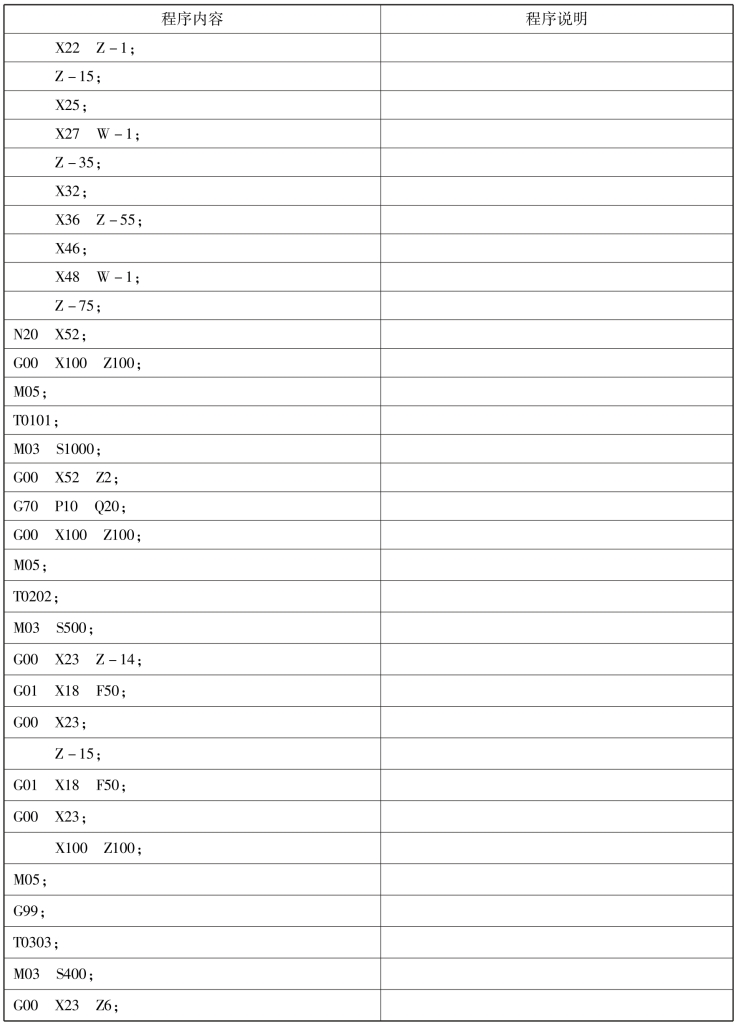

表5-1-5 锥体轴加工程序

续表

续表

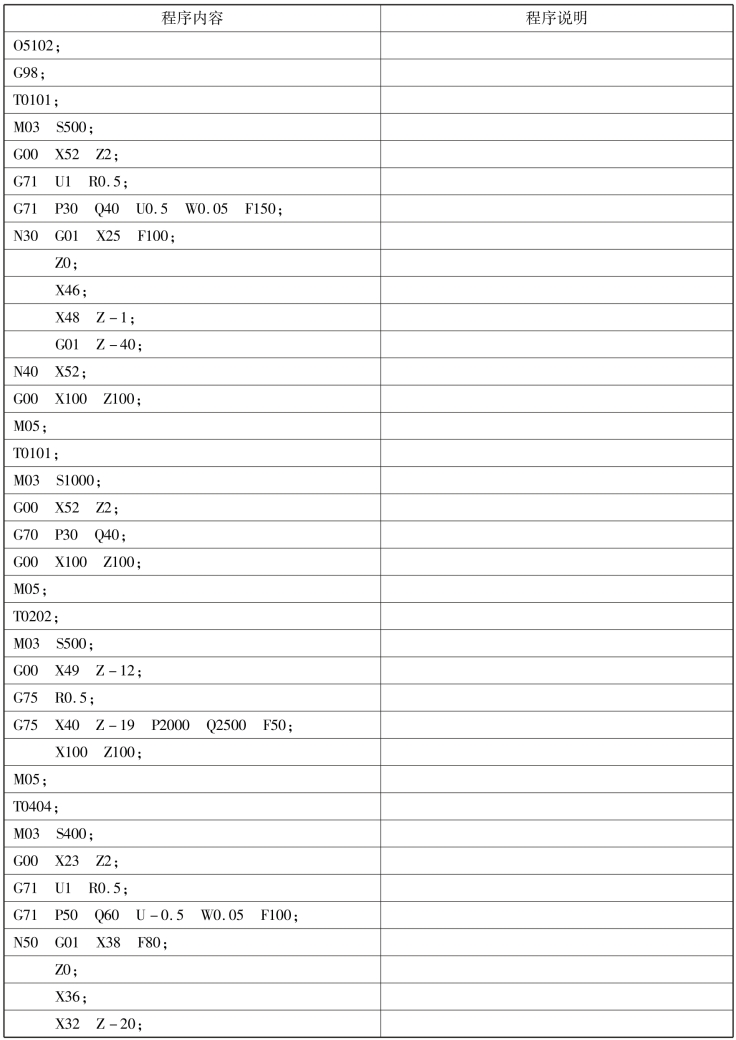

表5-1-6 锥体套加工程序(左端)

续表

续表

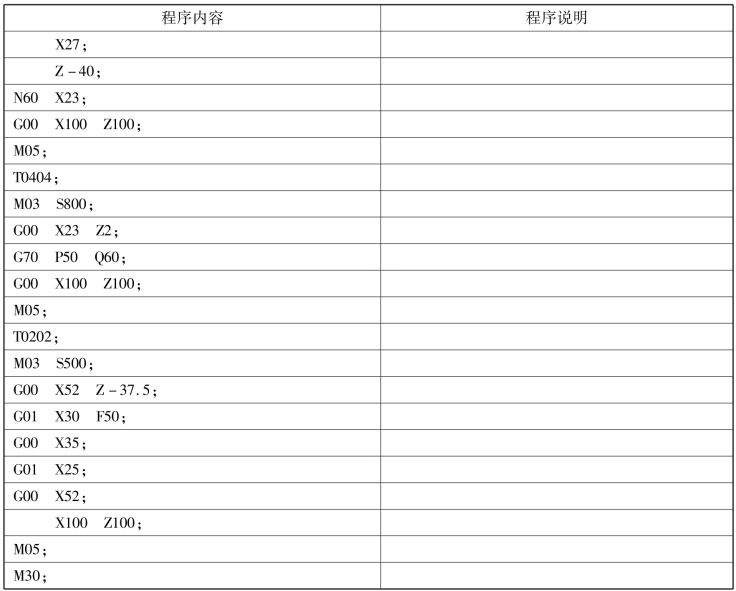

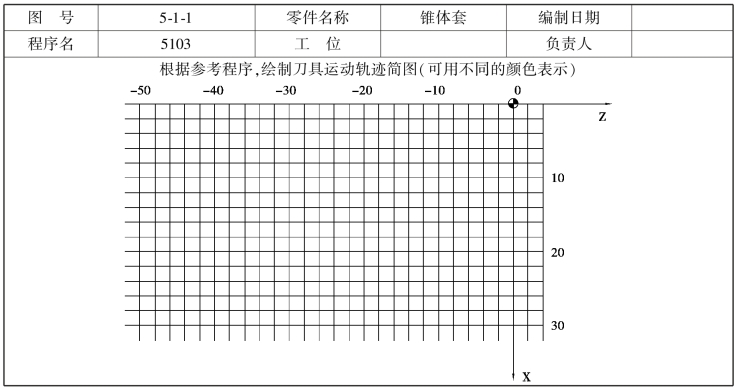

表5-1-7 锥体套加工程序(右端)

续表

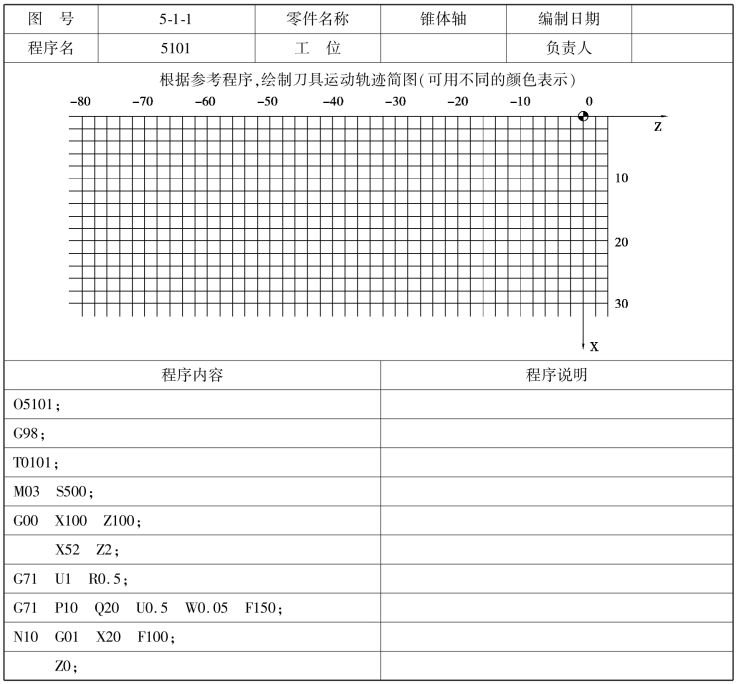

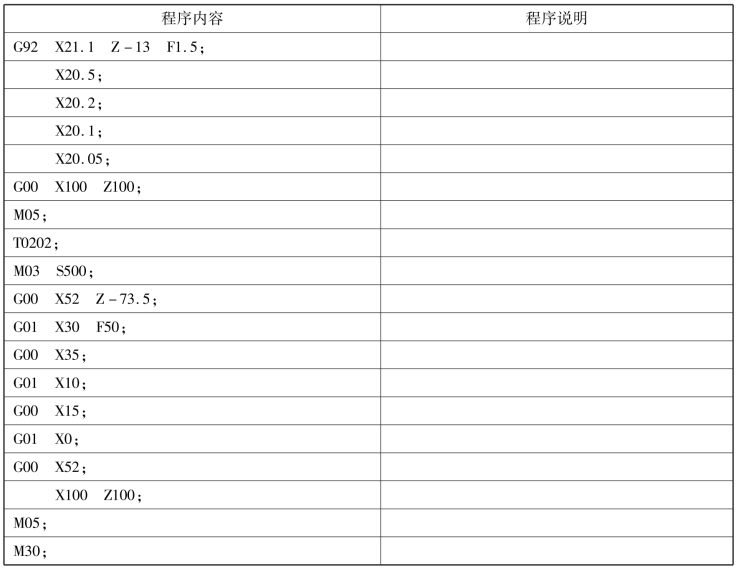

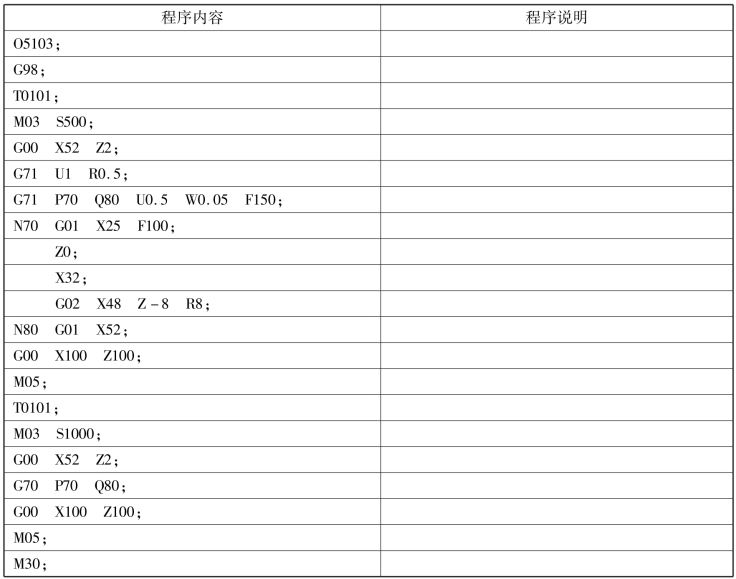

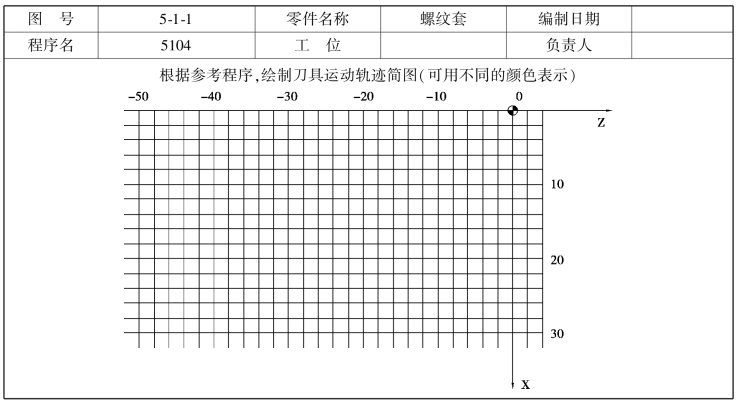

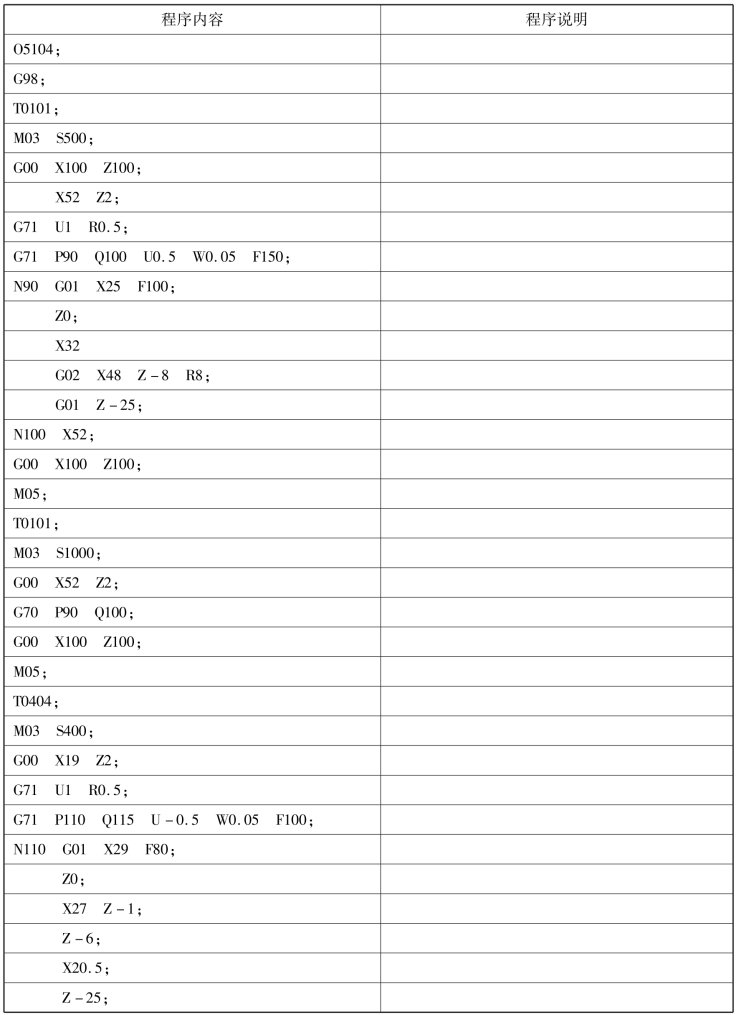

表5-1-8 螺纹套加工程序

续表

续表

4)模拟加工

①打开仿真软件,回机床参考点。

②输入程序并进行调试。

③根据图纸和程序的要求,安装刀具及工件。

④进行对刀。

⑤仿真加工。在仿真加工过程中,对加工中出现的程序问题进行修改,以确保在实际加工中程序的正确性。

5)实际加工

按照表5-1-9 的操作引导,对配合件进行加工。

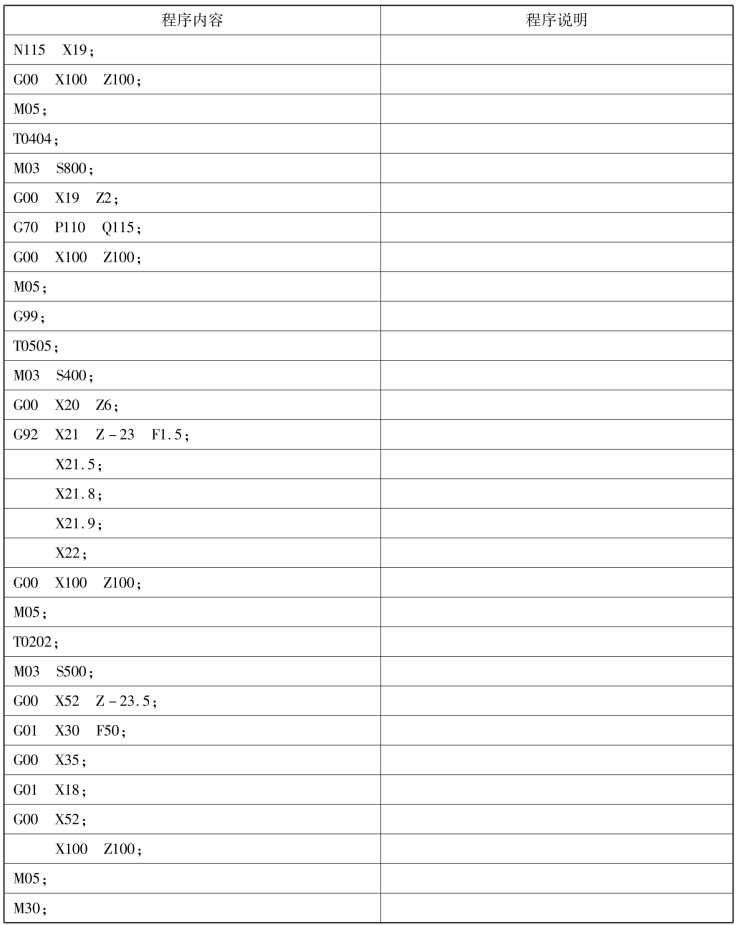

表5-1-9 配合件加工操作引导流程表

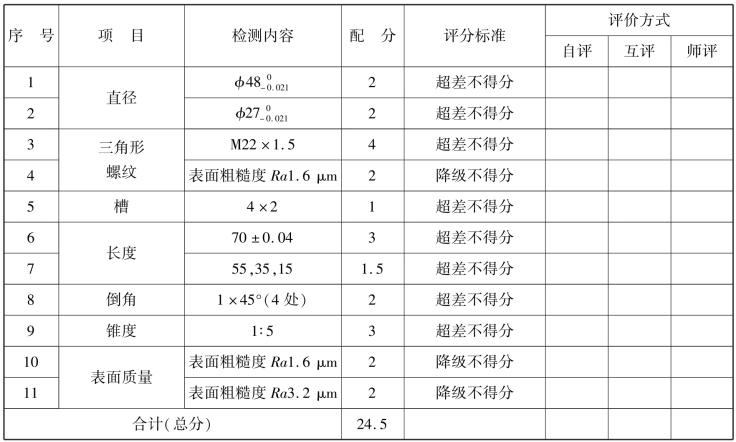

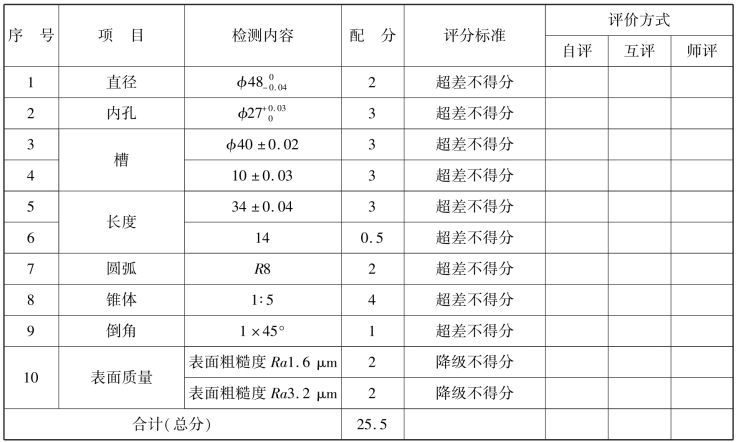

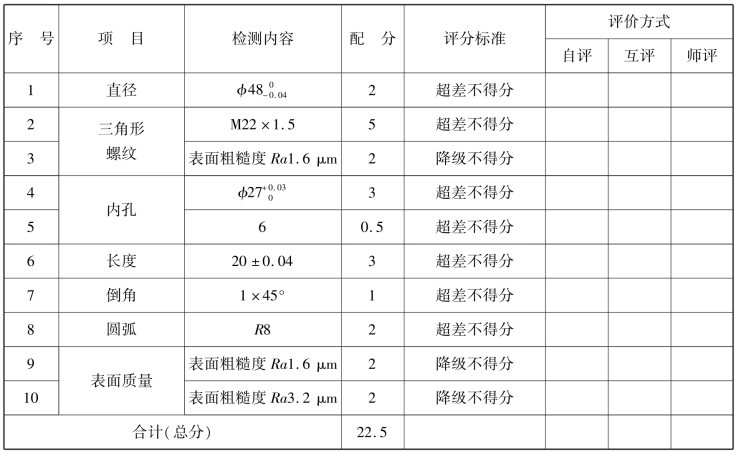

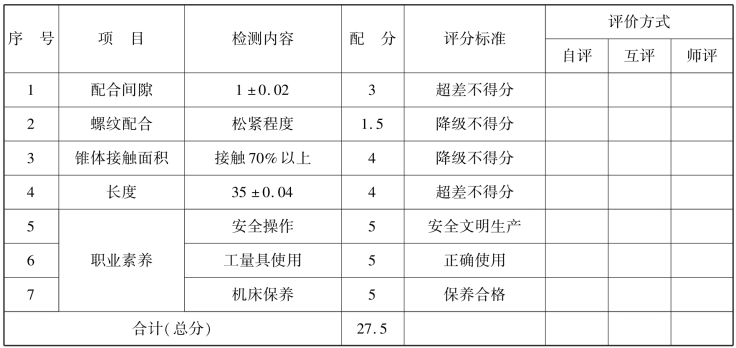

完成零件的加工后,对零件进行清洗和去毛刺工作,并对其测量,再将测量结果填入表5-1-10—表5-1-13(总分共计为100 分)中。

表5-1-10 锥体轴检测评分表

表5-1-11 锥体套检测评分表

表5-1-12 螺纹套检测评分表

表5-1-13 配合件检测评分表

(https://www.xing528.com)

(https://www.xing528.com)

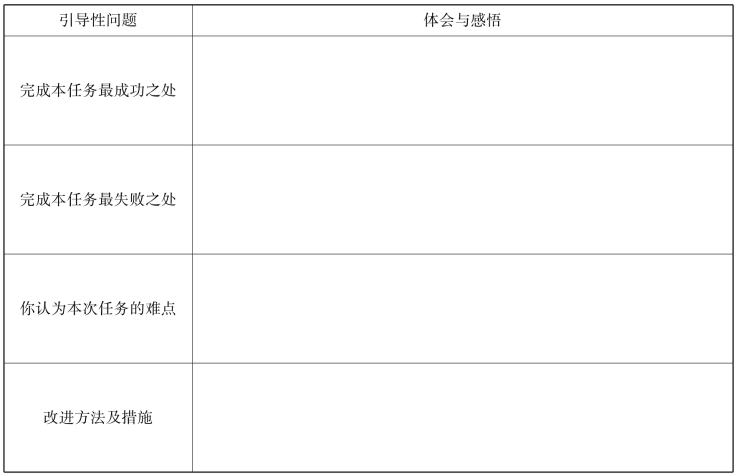

通过本零件的加工,你对学习及加工过程有何体会,请进行总结,并填入表5-1-14中。

表5-1-14 配合件加工总结表

1)内外圆锥体工件配合精度的控制

锥体配合生产是数控车加工中一项非常重要而又常见的工作。在锥体配合加工中,内外锥面的接触面积、内外锥端面的轴向间隙是常见的技术要求。保证这些技术要求,要注意以下5点:

①车刀必须对准工件中心。

②粗车时,切削深度不宜过大。在精加工之前,应保证锥度正确。

③用内锥检验外锥或用外锥检验内锥时,检验涂料不要太厚,要均匀,注意锥体、锥孔表面清洁,内外锥体的转动量在半圈之内。

④检验后取出工件时,要注意安全,不能敲击工件,以防工件位移。

⑤为确保内外锥体的轴向配合间隙,应特别注意最后一刀的径向切深计算一定要准确。最后一刀的切深不能太大或太小。切深太大,尺寸不宜控制;切深太小,锥体表面质量较差。

2)内外锥体配合间隙的加工经验

在锥体配合加工中,如何准确地保证内外锥体的配合间隙,这就要求具备一定的加工技能。

如图5-1-2所示,要保证内外锥体的配合间隙为1 ±0.04 mm,首先加工内锥体至尺寸要求,在加工外锥体时,用测量工具测量,内外锥体的配合间隙为4 mm。为了保证锥体的表面质量,现需要最后一刀精加工保证的间隙是1±0.04 mm。那么,最后一刀的径向切深如何计算呢?

图5-1-2 锥体轴向配合间隙

根据锥度计算公式可知,径向的切深直接会影响内外锥体的轴向配合间隙。现轴向配合间隙为4 mm,减去锥体本身的要求配合间隙1 mm,则实际加工时内外锥体轴向移动3 mm 即可,锥体锥度为1∶10。设锥体大小(径向切深)径的变化为X,则X/3 =1/10。由计算可知X为0.3,则最后精加工时,刀具的切削深度为0.3 mm 即可。

3)刀尖圆弧半径补偿

(1)刀尖圆弧补偿的概念

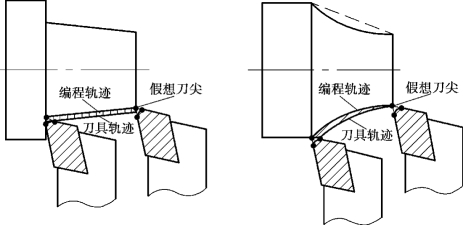

图5-1-3 假想刀尖示意图

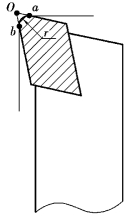

数控车床加工是按车刀理想刀尖为基准编写数控轨迹代码的。因此,对刀时也应以理想刀尖来对刀。但实际加工中,为了降低被加工工件的表面粗糙度,减缓刀具磨损,提高刀具寿命,一般将车刀刀尖处磨成圆弧过渡刃,又称假想刀尖,如图5-1-3所示。

所谓刀尖圆弧半径,是指车刀刀尖圆弧所构成的假想圆半径(见图5-1-3中的r)。实际加工中,所有车刀均有大小不等或近似的刀尖圆弧,假想刀尖是不存在的。为了确保工件轮廓的形状,加工时不允许刀具刀尖圆弧的圆心运动轨迹与被加工工件轮廓重合,而应与工件轮廓偏置一个半径值,这种偏置称为刀尖圆弧半径补偿。

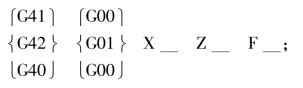

(2)刀尖圆弧半径补偿指令

指令格式:

其中:

X,Z——终点坐标;

F——进给量;

G41——刀具半径左补偿;

G42——刀具半径右补偿;

G40——取消刀具半径补偿。

指令说明:

刀尖半径补偿是通过G41,G42,G40代码及T代码指定的刀尖圆弧半径补偿号来加入或取消半径补偿的。其功能为:G41为刀具半径左补偿,沿着刀具前进方向看,刀具位于零件左侧;G42为刀具半径右补偿,沿着刀具前进方向看,刀具位于零件右侧;G40为取消刀具半径补偿,用于取消刀具半径补偿指令。

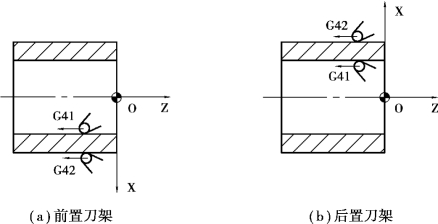

在判断刀尖圆弧半径补偿偏置方向时,一定要沿Y轴由正向负观察刀具所处的位置,故应特别注意后置刀架和前置刀架对刀尖圆弧半径补偿偏置方向的区别。对前置刀架,为了防止判别过程中出错,可在图样上将刀具、工件及X轴同时绕Z轴旋转180°后再进行偏置方向的判断。此时,正Y轴向外,刀补的偏置方向则与后置刀架的判别方向相同,如图5-1-4所示。

图5-1-4 刀尖圆弧半径补偿偏置方向的判别

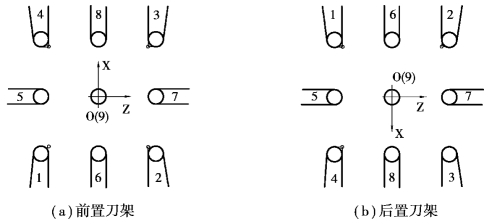

(3)车刀切削沿位置的确定

数控车床采用刀尖圆弧半径补偿进行加工时,如果刀具的刀尖形状和切削时所处的位置不同,那么,刀具的补偿量与补偿方向也不同。

图5-1-5 数控车床的刀具切削沿位置

如图5-1-5(a)所示为刀架前置的数控车床假想刀尖位置的情况;如图5-1-5(b)所示为刀架后置的数控车床假想刀尖位置的情况;如果以刀尖圆弧中心作为刀位点进行编程,则应选用0 或9 作为刀尖方位号,其他号码都是以假想刀尖编程时采用的。

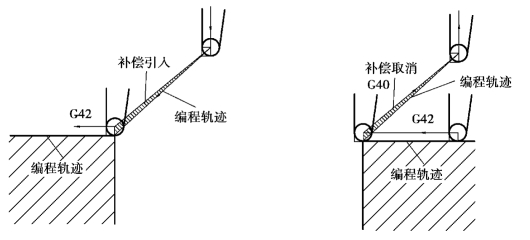

(4)刀尖圆弧半径补偿过程

刀尖圆弧半径补偿过程分为3 步,即刀补的建立、刀补的进行和刀补的取消。其补偿过程如图5-1-6所示。刀补引入过程中,刀具在移动过程中逐渐加上补偿值。当引入时,刀具圆弧中心停留在程序设定坐标点的垂线上,距离为刀尖半径补偿值。刀补取消过程中,刀具位置在程序段中也是逐渐变化的,程序结束时,刀尖半径补偿值取消,如图5-1-6所示。

图5-1-6 刀尖圆弧半径补偿过程

(5)未使用刀尖圆弧半径补偿时的加工误差分析

用圆弧刀尖的外圆车刀切削加工时,圆弧刃车刀的对刀点分别为a点和b点,所形成的假想刀位点为O点,如图5-1-3所示,但在实际加工过程中,刀具切削点在刀尖圆弧上变动,从而在加工过程中可能产生过切或欠切现象。现对其进行分析:

①加工台阶面或端面时,对加工表面的尺寸和形状影响不大,但在端面的中心位置和台阶的清角位置会产生残留。

②加工锥面时,对圆锥的锥度不会产生影响,但对锥面的大小端尺寸产生影响。

③在加工圆弧时,会对圆弧的圆度和圆弧半径产生影响。加工外凸弧时,会使加工后的圆弧半径变小;加工内凹圆弧时,会使加工后的圆弧半径变大,如图5-1-7所示。

图5-1-7 车削圆锥和圆弧面产生的误差

(6)刀尖圆弧半径补偿的注意事项

①刀尖圆弧半径补偿的引入和取消应在不加工的空行程段上,且在G00 或G01 程序行上实施。

②刀尖圆弧半径补偿引入和卸载时,刀具位置的变化是一个渐变的过程。

③当输入刀补数据时给的是负值,则G41,G42 互相转化。

④G41,G42指令不要重复规定,否则会产生一种特殊的补偿。

⑤在使用G41,G42指令模式中,不允许有两个连续的非移动指令(如M指令、延时指令等),否则将产生过切或欠切现象。

一、理论训练

1.写出数控车床刀尖圆弧半径补偿的指令格式。如何理解数控车床刀尖圆弧半径补偿?

2.如何确定数控车床的刀具切削沿位置?

3.在使用数控车床刀尖圆弧半径补偿时,其注意事项有哪些?

4.车削外圆弧时,产生过切削现象形成锥面,应( )。

A.修改刀具长度的补偿值

B.修改刀具半径的补偿值

C.更换更合适的刀具

D.改变刀具的固定方式

5.数控车床中的G41/G42 是对( )进行补偿。

A.刀具的几何长度

B.刀具的刀尖圆弧半径

C.刀具的半径

D.刀具的角度

二、技能训练

1.编制如图5-1-8所示的加工程序,采用合适的加工刀具,并使用刀尖圆弧半径补偿指令。

图5-1-8 零件图(一)

2.已知φ50 的圆棒料,材料为2Al2,如图5-1-9所示。制订加工工艺方案,编写加工程序,完成各项加工的准备工作,在数控车床上对其加工,并进行检测与质量分析。

图5-1-9 零件图(二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。