焊接接头的硬度试验方法应按维氏硬度(GB/T 4340.1—2009)或布氏硬度(GB/T 231.1—2009)要求进行。硬度可以标线测定(R)或者单点测定(E)。当焊缝的类型与图11.3-21和图11.3-22表示的类型不同时,测量工艺应适合焊接接头。除非另有规定,试验的环境温度应为23℃±5℃。

符号及其说明见表11.3-9,测点位置在图11.3-21~图11.3-28中说明。

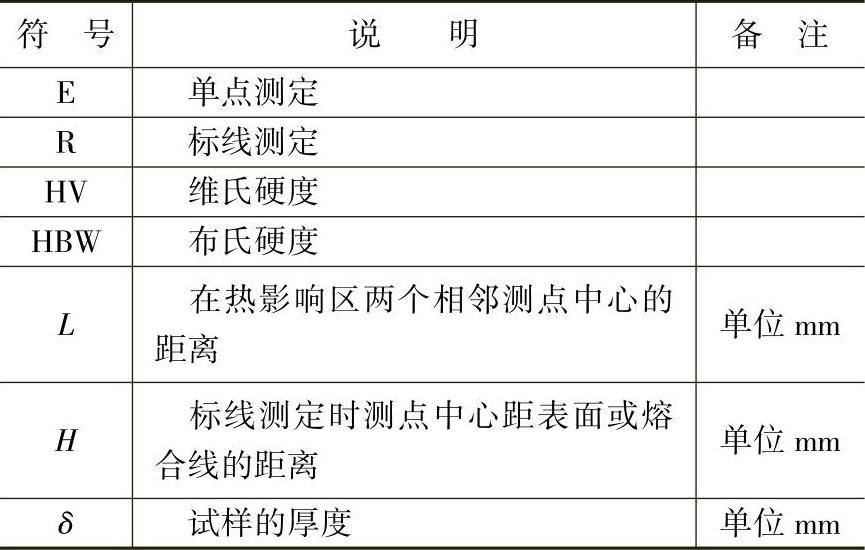

表11.3-9 符号及说明

试件横断面应通过机械切割获取,通常垂直于焊接接头。试样表面的制备过程应正确进行以保证硬度测量没有受到冶金因素的影响。被检测表面制备完成后最好进行适当的腐蚀,以便准确确定焊接接头不同区域的硬度测量位置。

11.3.5.1 标线测定(R)

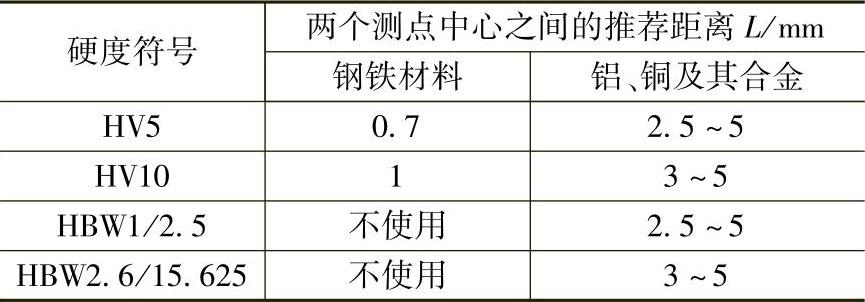

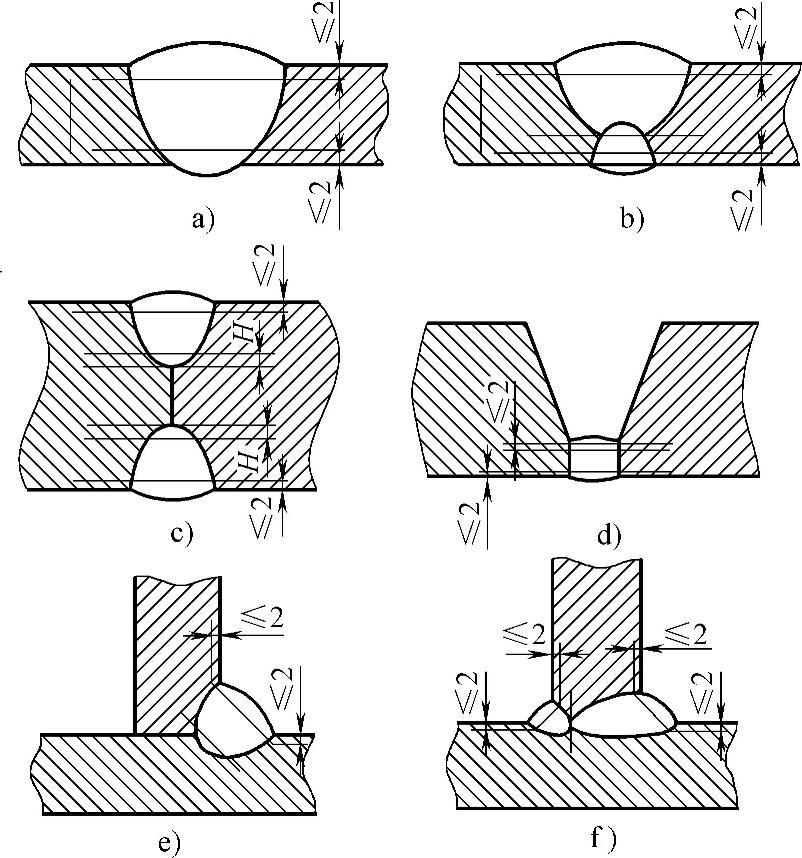

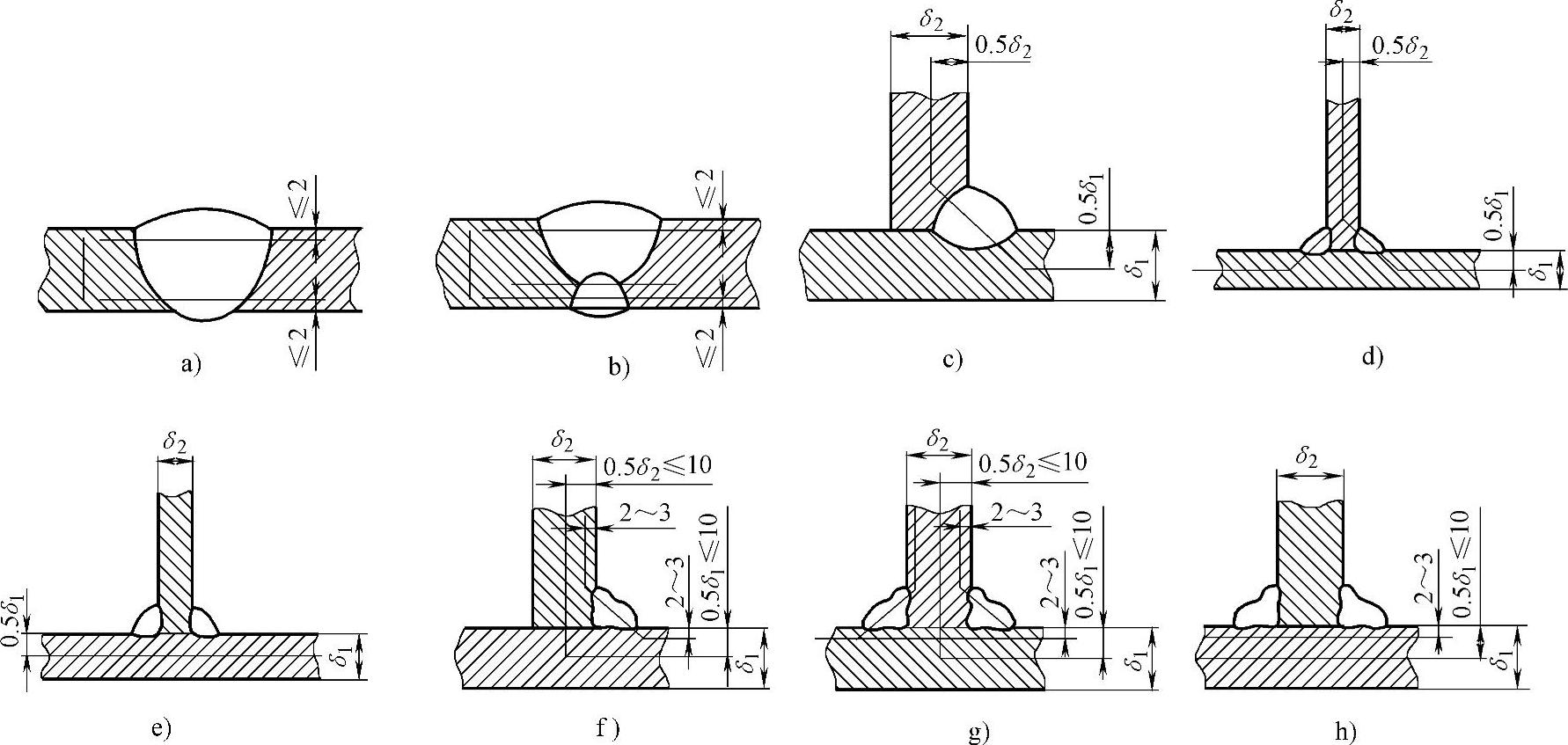

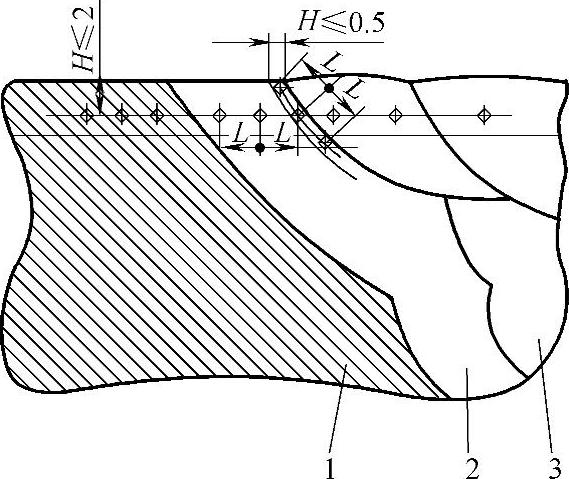

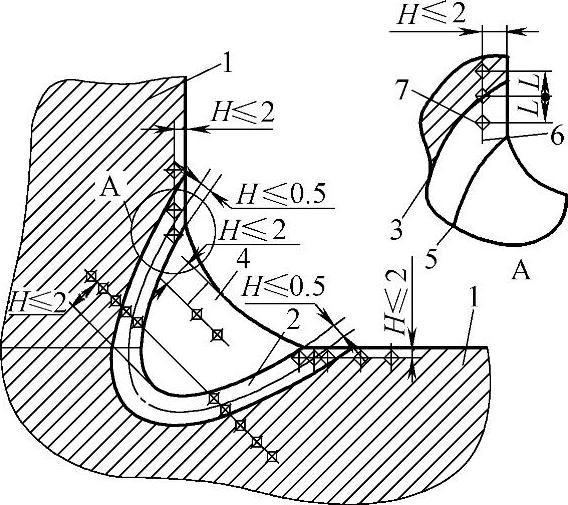

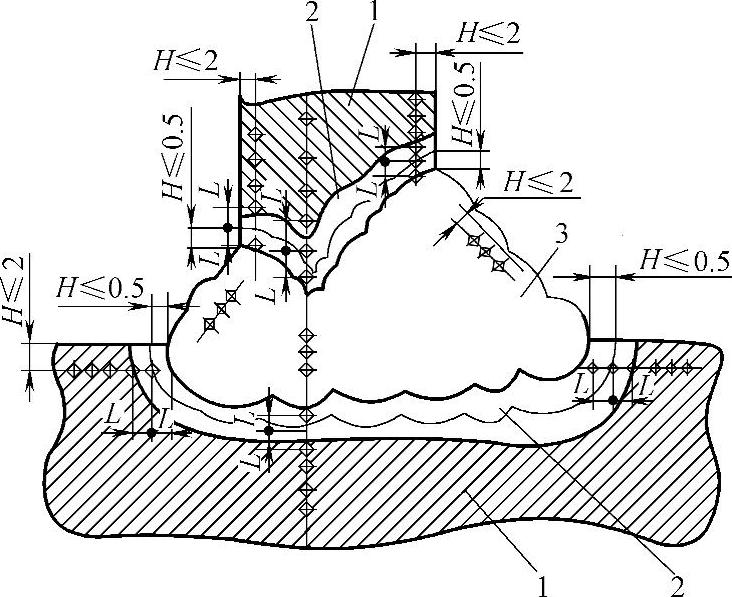

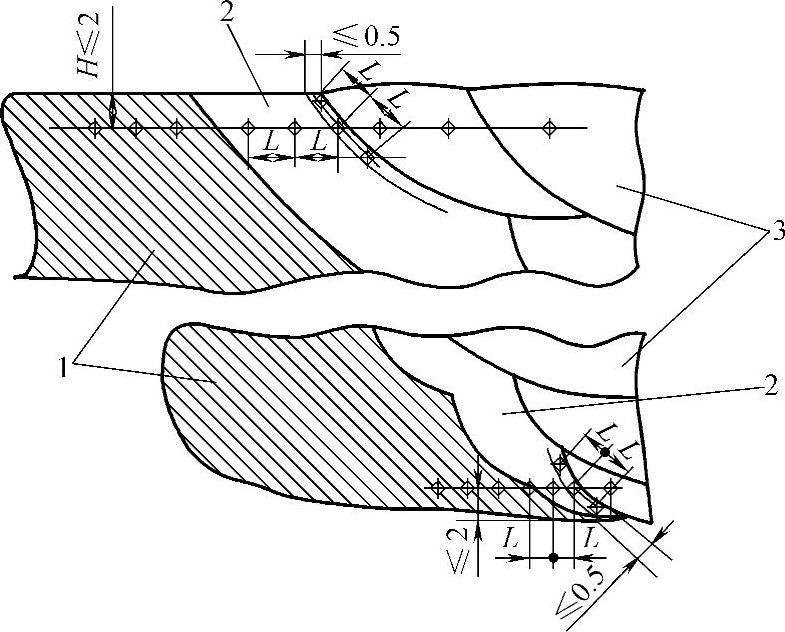

图11.3-21~图11.3-27给出了标线测定对测点位置示例,包括标线距表面的距离,通过这些测点可以对接头进行评定(图中单位为mm)。必要时,可以增加标线数量和/或在其他位置测定。测点位置应在试验报告中说明。对于铝、铜及其合金对接接头可能不需要对根部位置进行标线测定,如图11.3-22a所示。其典型的T形接头的标线测定测点位置如图11.3-22所示。测点的数量和间距应足以确定由于焊接导致的硬化或软化区域。在热影响区相邻测点中心的推荐距离见表11.3-10,此表也可用于布氏硬度试验,但使用的载荷要适当。

表11.3-10 在热影响区两个测点中心之间的推荐距离L

注:1.任何测点中心至已检测点中心距离应不小于GB/T 4340.1—2009的允许值。

2.奥氏体钢除外。

在母材上检测时应有足够的监测点以保证检测的准确。在焊缝金属上检测时,测点间的距离的选择应确保对其做出准确评定。热影响区中由于焊接引起硬化的区域应增加两个测点,测点中心与熔合线之间的距离小于或等于0.5mm(图11.3-23~图11.3-27)。

图11.3-21 钢焊缝标线测定(R)时测点位置示例

a)单面焊对接焊缝 b)双面焊对接焊缝 c)双面焊部分熔透对接焊缝 d)用于单道根部焊缝硬化程度的评估(例如管和/或板TIG焊焊缝) e)角焊缝 f)T形接头

注:H仅用于多道焊缝。

对于其他形状的接头或金属(例如奥氏体钢),其具体要求可根据相关标准或协议要求。对于电渣焊焊缝,检测使用的载荷可参照表11.3-10。电渣焊焊缝的标线测定时测点位置与图11.3-21a相同。

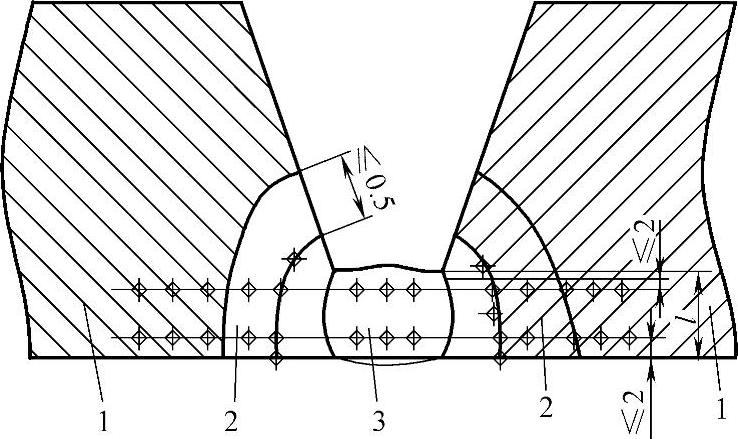

11.3.5.2 单点测定(E)

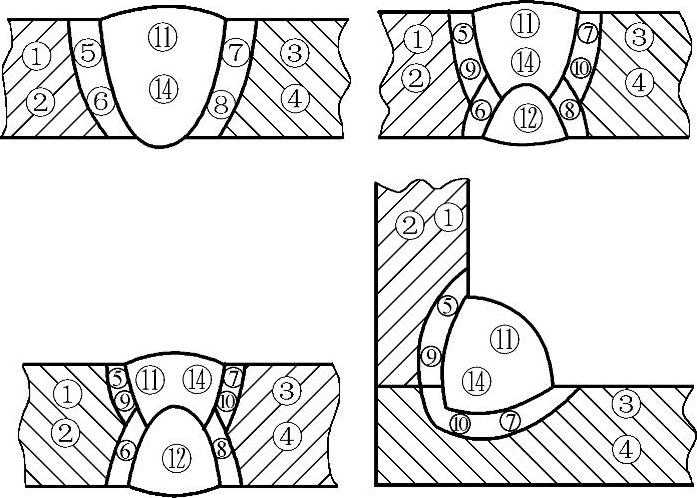

图11.3-28给出了测点位置的典型区域。图中1~4点表示在母材,5~10点表示在热影响区,11~14点表示在焊缝。此外,还可根据金相检验确定测点位置。为了防止由测点压痕变形引起的影响,在任何测点中心间的最小距离不得小于最近测点压痕的对角线或直径的平均值的2.5倍。热影响区中由于焊接引起硬化的区域,至少有一个测点,测点中心与熔合线之间的距离小于或等于0.5mm。对于单点测定,测定区域应按图11.3-28所示予以编号。

图11.3-22 铝、铜及其合金焊缝标线测定(R)时的侧点位置示例(https://www.xing528.com)

a)单面焊对接焊缝 b)双面焊对接焊缝 c)单面角焊缝(单道) d)双面角焊缝(单道) e)双面角焊缝(单道,肋板不承载) f)单面角焊缝(多道) g)双面角焊缝(多道) h)双面角焊缝(多道,肋板不承载)

注:对于厚度δ≤4mm的试样,标线测定的位置应在厚度方向中间部位。

图11.3-23 钢(奥氏体钢除外)对接焊缝的测点位置

1—母材 2—热影响区 3—焊缝金属

图11.3-24 钢(奥氏体钢除外)角焊缝的测点位置

1—母材 2—热影响区 3—热影响区靠近母材侧区域 4—焊缝金属 5—熔合线 6—热影响区靠近熔合线侧区域 7—第一个检测点位置

图11.3-25 钢(奥氏体钢除外)T形接头的测点位置

1—母材 2—热影响区 3—焊缝金属

图11.3-26 钢根部单道焊缝评估硬化程度的测点位置

1—母材 2—热影响区 3—焊缝金属对于厚度δ≤4mm的试样,标线测定的位置应在厚度方向中间部位。

图11.3-27 钢根部多道焊焊缝评估硬化程度的测点位置示意图

1—母材 2—热影响区 3—焊缝金属

图11.3-28 单点测定(E)区域示例

1~4—母材 5~10—热影响区 11~14—焊缝金属依据协议要求,可以在其他区域检测

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。