11.2.5.1 磁粉检测原理

1.检测原理

磁粉检测(Magnetic Particle Testing,缩写符号为:MT),以不连续性处漏磁场与磁粉的磁相互作用为基础,主要用于检测铁磁构件与结构表面或近表面的线性不连续性。

2.磁粉检测的应用范围

1)适用于检测铁磁性材料工件表面和近表面尺寸很小、间隙很窄(如可检出长0.1mm、宽为微米级)的裂纹和目视难以看出的缺陷。

2)适用于检测马氏体不锈钢和沉淀硬化不锈钢材料,但不适用于检测奥氏体不锈钢(如1Cr18Ni9)和用奥氏体不锈钢焊条焊接的焊缝,也不适用于检测铜、铝、镁、钛合金等非磁性材料。

3)适用于检测未加工的原材料(如:钢坯)和加工的半成品、成品件及在役与使用过得工件。

4)适用于检测管材、棒材、板材、型材和锻钢件、铸钢件及焊接件。

5)适用于检测工件表面和近表面裂纹、白点、发纹、折叠、疏松、冷隔、气孔和夹杂等缺陷,但不适用于检测工件表面浅而宽的划伤、针孔状缺陷、埋藏较深的内部缺陷和延伸方向与磁力线方向夹角小于20°的缺陷。

磁粉检测的六个步骤:预处理—磁化工件—施加磁粉或磁悬液—磁痕分析评定—退磁—后处理。

11.2.5.2 磁化方法

为了在工件上产生磁场而采用的电流称为磁化电流。磁粉检测采用的磁化电流有交流电、整流电、直流电和冲击电流。工件磁化时,当磁场方向与缺陷延伸方向垂直时,缺陷处的漏磁场最大,检测灵敏度最高。当磁场方向与缺陷方向夹角为45°时,缺陷可以显示,但灵敏度低。当磁场方向与缺陷方向平行时不产生磁痕显示,发现不了缺陷。选择磁化方法,应考虑:①工件尺寸;②工件外形结构;③工件表面状态;④工件过去断裂的情况和各部位的应力分布,分析可能产生缺陷的部位和方向,选择合适的磁化方法。磁粉检测还可以分为连续法和剩磁法。连续法施加磁粉与通电同时进行,而剩磁法是在断电后施加磁粉。

连续法的应用范围:①适用于所有铁磁性材料和工件的磁粉检测;②用于形状复杂不易得到剩磁的工件;③表面覆盖层较厚的工件以及使用剩磁法检验时,设备功率达不到的情况。

剩磁法的应用范围:①凡经过热处理(淬火、调质、渗碳、渗氮等)的高碳钢和合金结构钢,其剩余磁感强度Br在0.8T(8000Gs)以上、矫顽力Hc在800A/M(10Oe)以上者;②用于因几何形状限制用难以连续法检验的部位,如螺纹根部和筒形件内表面;③用于确定连续法检验出的磁痕显示属于表面还是近表面缺陷显示。

11.2.5.3 焊接件缺陷的磁痕显示

1.磁痕显示

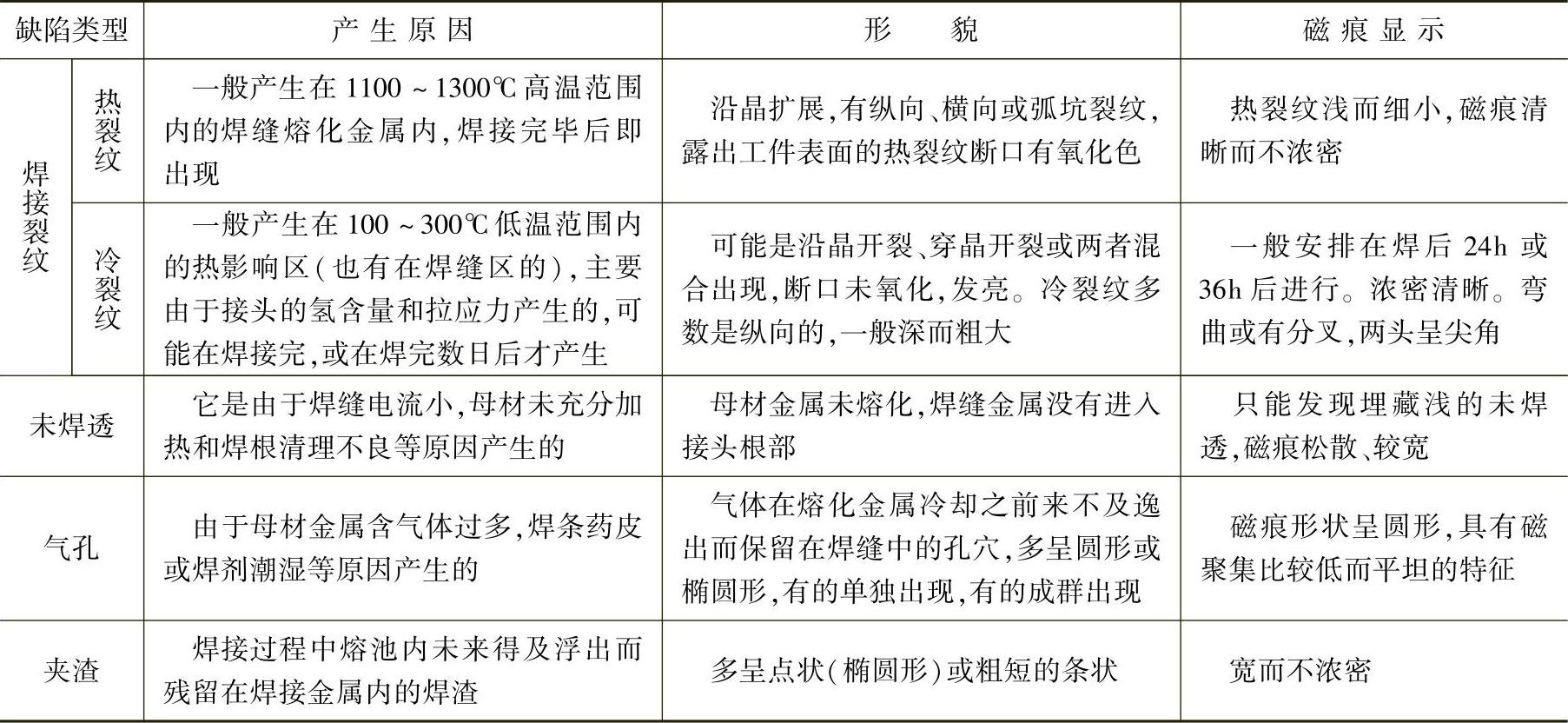

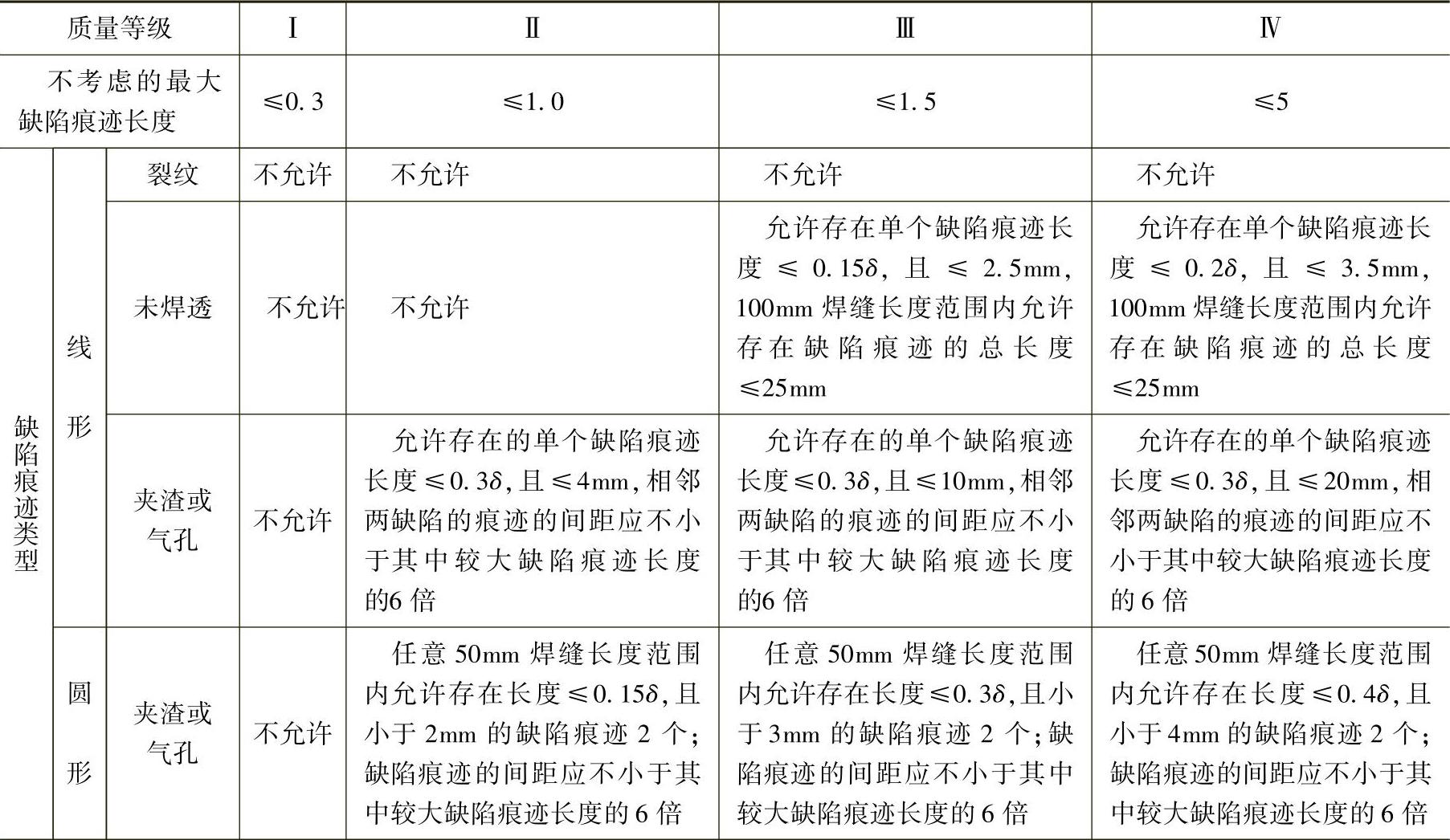

焊接件缺陷的磁痕显示见表11.2-43。焊缝磁粉检验缺陷痕迹分级标准见表11.2-44。(https://www.xing528.com)

2.磁痕评价

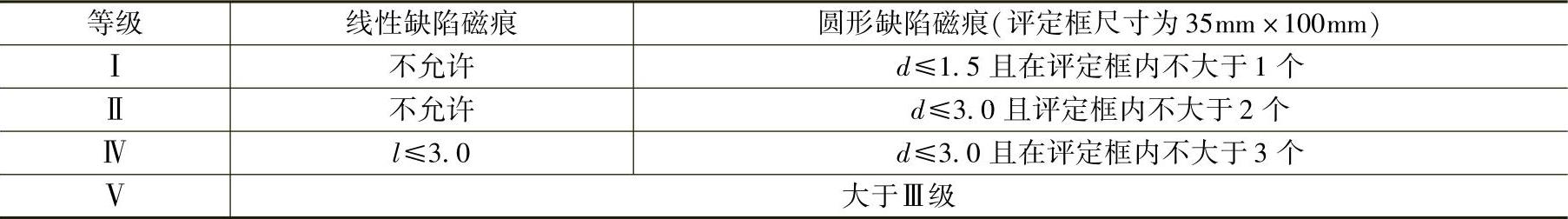

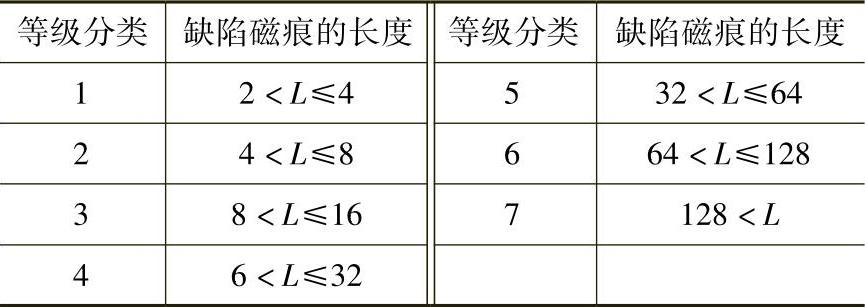

焊接件线状缺陷磁痕和圆状缺陷磁痕的等级分类见表11.2-45,分散缺陷磁痕的等级分类见表11.2-46。

表11.2-43 焊接件缺陷的磁痕显示

表11.2-44 焊缝磁粉检验缺陷痕迹分级标准

注:δ为焊缝母材的厚度,当焊缝两侧的母材厚度不相等时,取其中较小的厚度值作为δ。当出现在同一条焊缝上不同类型或不同性质的缺陷时,可选用不同的等级进行评定,也可选用相同的等级进行评定。评定不合格的缺陷,在不违背焊接工艺规定的情况下,允许进行返修。返修后的检验和质量评定与返修前相同。

表11.2-45 焊接件线状缺陷磁痕和圆状缺陷磁痕的等级分类 (单位:mm)

注:l表示线性缺陷的长度;d表示圆形缺陷的长度。

表11.2-46 分散缺陷磁痕的等级分类 (单位:mm)

11.2.5.4 安全保护

(1)使用材料时的安全 磁粉检测耗材包括:磁粉、无机颜料、荧光有机颜料、石油基载液、润湿剂、防腐剂以及各种合成清洗剂和溶剂。

(2)黑光源 对于波长为320~400nm的紫外线(黑光),入射在未经保护的皮肤或眼睛上的辐照度不应超过1000μW/cm2。检测小型试件时应使未经保护的手直接受到的辐照降至最低。如果受到5000~1000μW/cm2的辐照,每天暴露不得超过200s,破损的紫外线滤片应立即更换。

(3)电气设备 使用直接通电法和支杆触头法磁化时,电接触要好,也不应在通电时移动电极以免引起电弧的闪光对眼睛和皮肤有损伤。由于铅的过热所产生的蒸气是有毒的,只有在通风良好的条件下方可使用铅接触头。测定设备的绝缘电阻以保证电器无短路和接线无松动,不应在超过额定输出功率下使用设备以防损坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。