5.5.2.1 等离子弧焊的分类

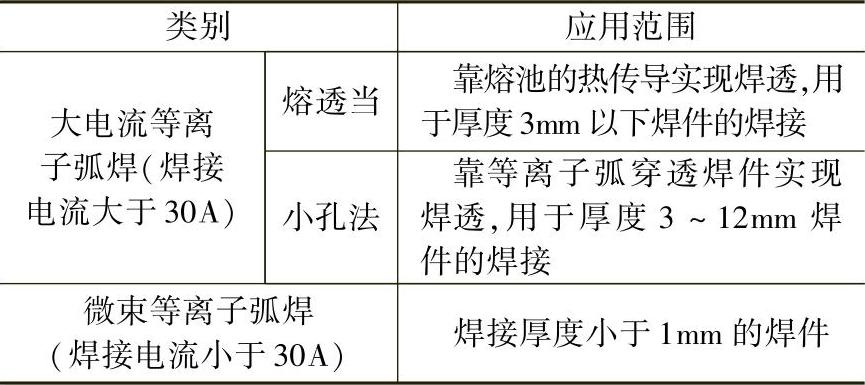

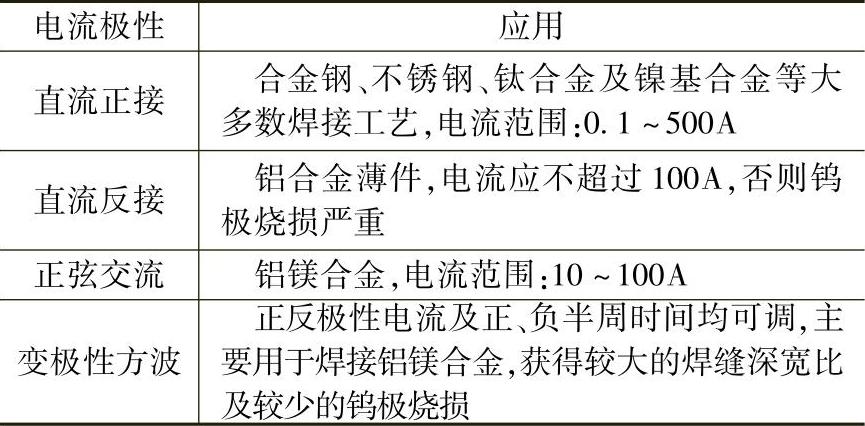

表5.5-34为常见等离子弧焊的分类。根据电源的连接方式,等离子弧分为转移型和非转移型,如两种等离子弧同时存在,则为联合型等离子弧,如图5.5-25所示。等离子弧电流极性分为直流正接、直流反接、正弦交流和变极性方波四种,应用范围见表5.5-35。

表5.5-34 等离子弧焊分类及应用

图5.5-25 等离子弧形式

a)转移型 b)非转移型 c)联合型

1—电弧 2—电极 3—工作气体 4—水冷喷嘴 5—高温焰流

表5.5-35 等离子弧极性及应用

5.5.2.2 等离子弧特性

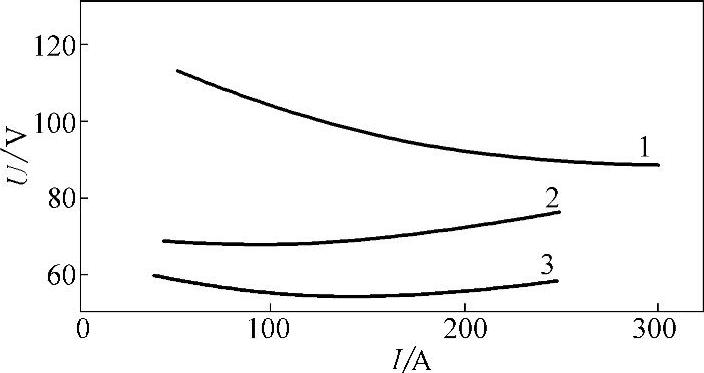

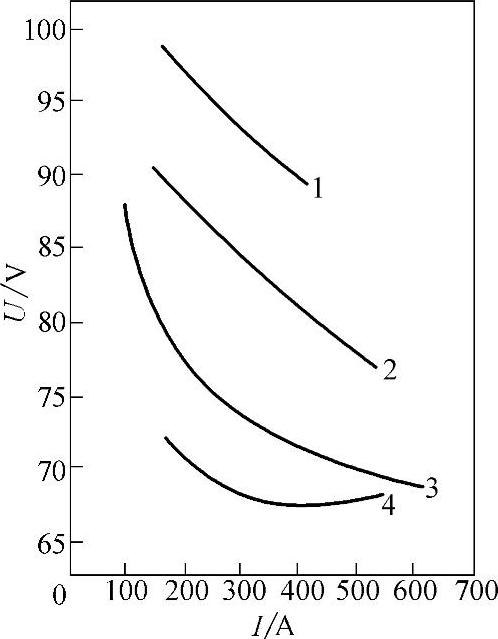

图5.5-26~图5.5-31所示为等离子弧的伏安特性。

图5.5-26 转移型等离子弧的伏-安特性

1—压缩空气等离子弧(喷嘴直径3mm,长度4mm,压缩空气流量30L/min) 2—氩等离子弧(喷嘴直径3mm,长度3mm,压缩空气流量30L/min) 3—氩等离子弧(喷嘴直径6mm,长度3mm,压缩空气流量30L/min)

图5.5-27 非转移型等离子弧的伏-安特性

1—氮气60%+氢气40%,总流量50L/min 2—氮气80%+氢气20%,总流量50L/min 3—氮气流量90L/min 4—氮气流量50L/min

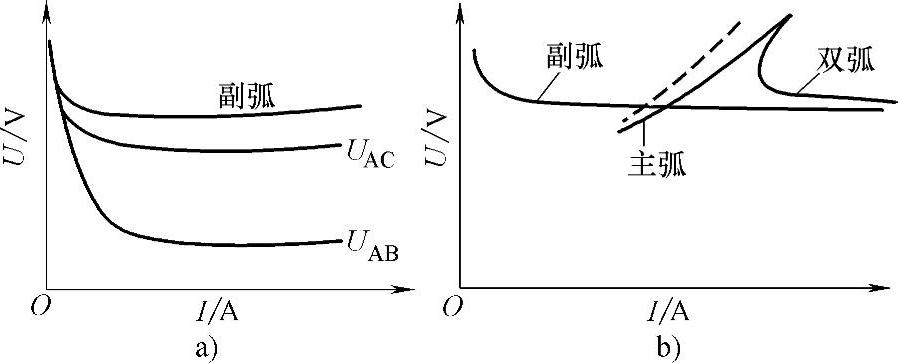

图5.5-28 副弧和双弧的伏-安特性

a)副弧 b)双弧

主弧—燃烧在钨极和焊件之间的电弧副 弧—燃烧在钨极-喷嘴-焊件之间的串联电弧 双弧—以上两种同时存在

UAC—电极与喷嘴电弧的弧柱压降 UAB—喷嘴与焊件电弧的弧柱压降

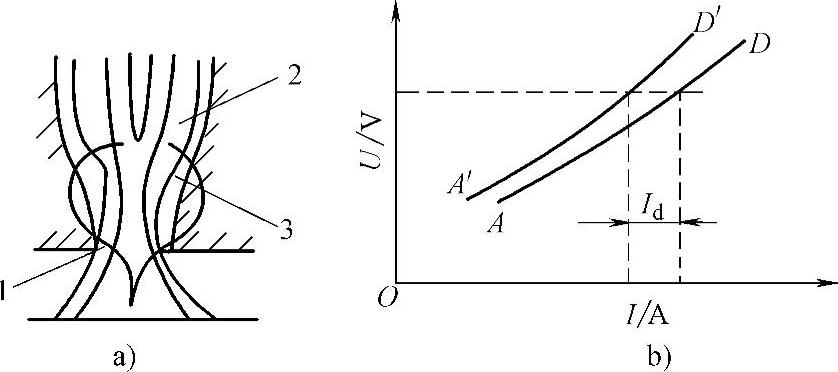

图5.5-29 喷嘴电流及其对等离子弧静特性的影响

a)喷嘴电流 b)对等离子弧静特性的影响

1—主弧 2—冷气膜 3—喷嘴电流

AD—实测等离子弧静特性 A′D′—除喷嘴电流后的静特性

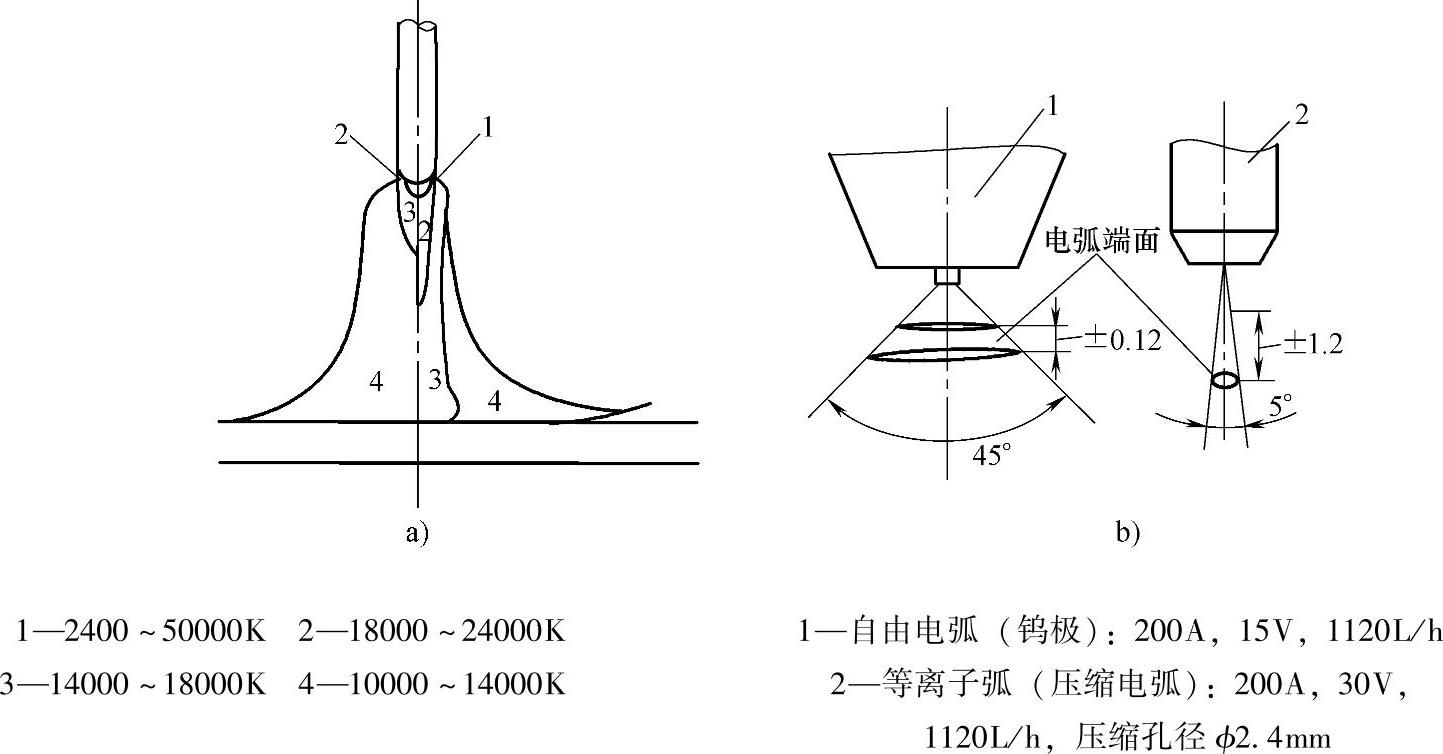

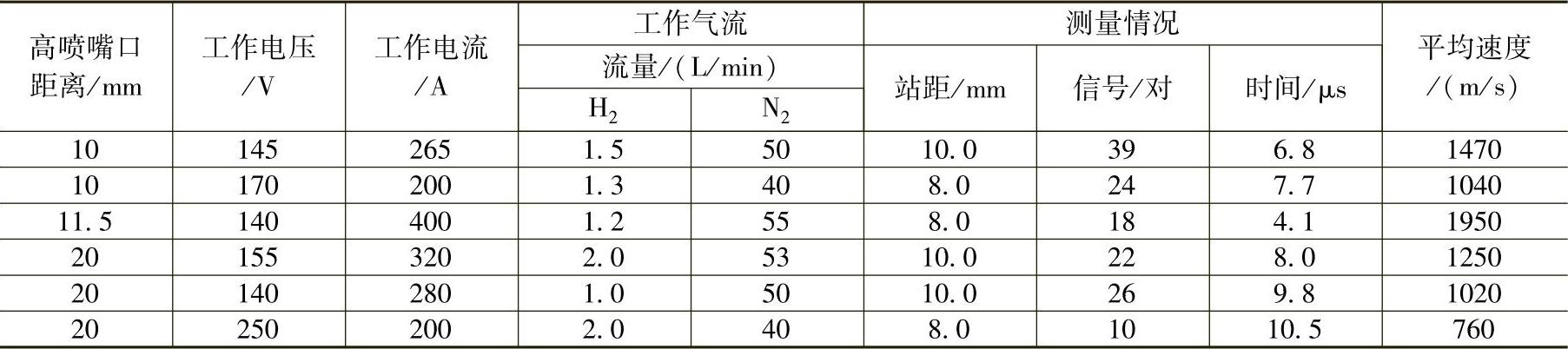

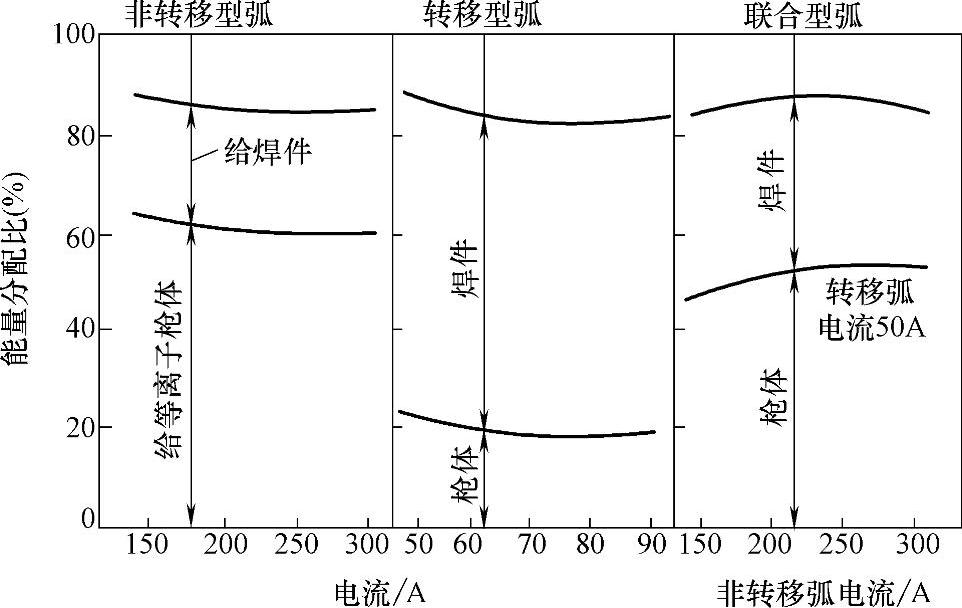

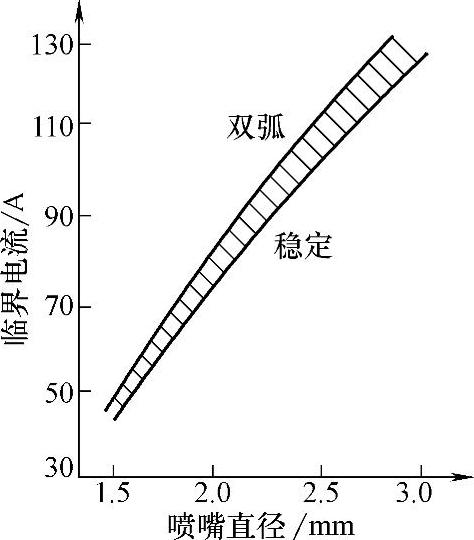

图5.5-32为等离子弧的温度及挺度示意图。表5.5-36为等离子弧焰流速度。图5.5-33所示为三种形式等离子弧的能量分配。图5.5-34为产生双弧的临界电流。图5.5-35~图5.5-38为临界电流的影响因素。

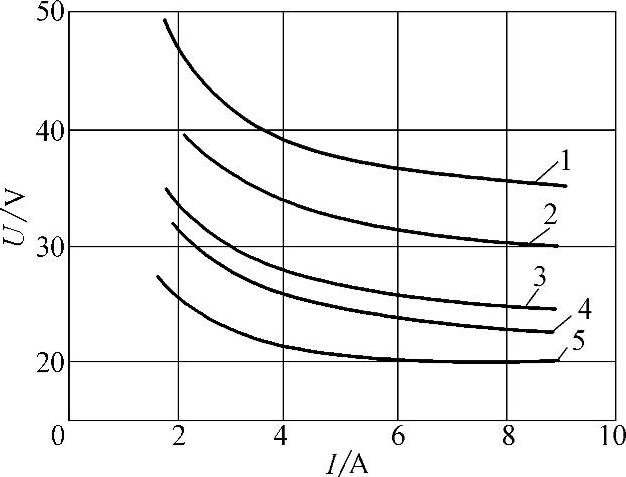

图5.5-30 不同保护气体对微束等离子弧伏-安特性的影响

1—CO2 2—He93%+H27% 3—He 4—Ar93%+H27% 5—Ar

注:工作气体流量0.1~0.2L/min,保护气体流量5L/min,弧长2.5mm。

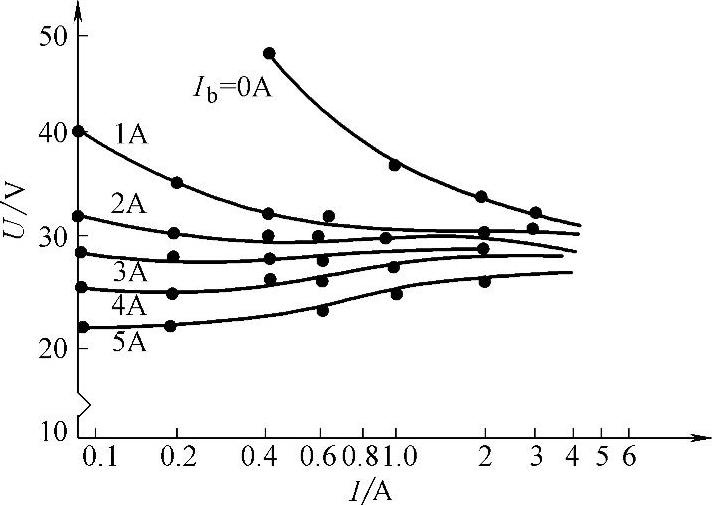

图5.5-31 维弧电流对等离子弧伏-安特性的影响

注:图中Ib是维弧电流,焊枪距离为6mm,喷嘴孔径为0.8mm,保护气体为Ar。

图5.5-32 等离子弧的温度及挺度

a)温度分布 b)挺度示意图(自由电弧和等离子弧的对比)

表5.5-36 等离子弧焰流速度

图5.5-33 三种形式等离子弧的能量分配

图5.5-34 产生双弧的临界电流

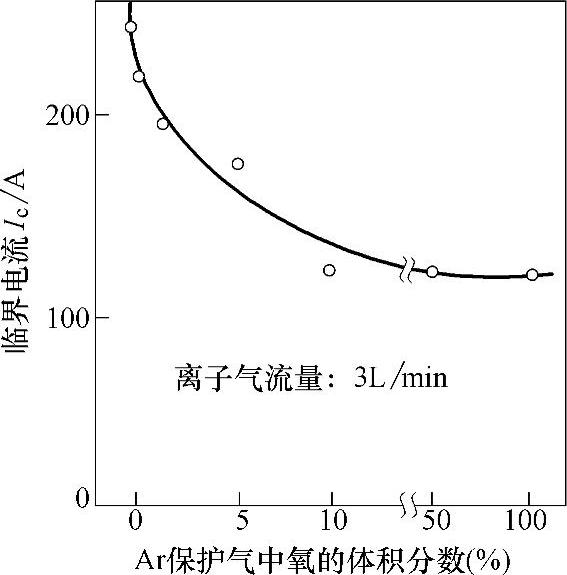

图5.5-35 Ar保护气中氧的体积分数对临界电流的影响

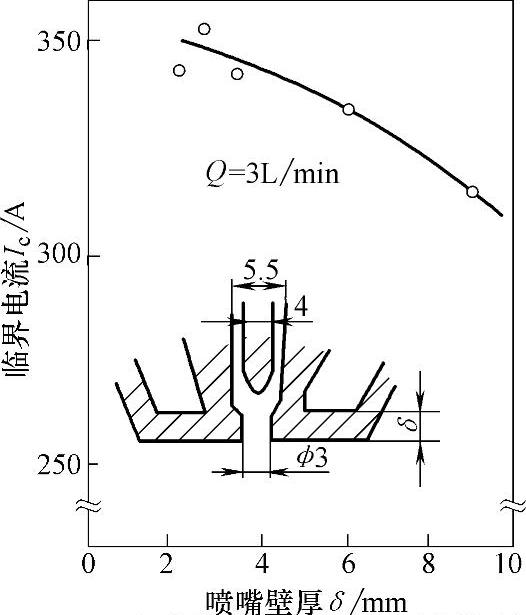

图5.5-36 喷嘴壁厚对临界电流值的影响

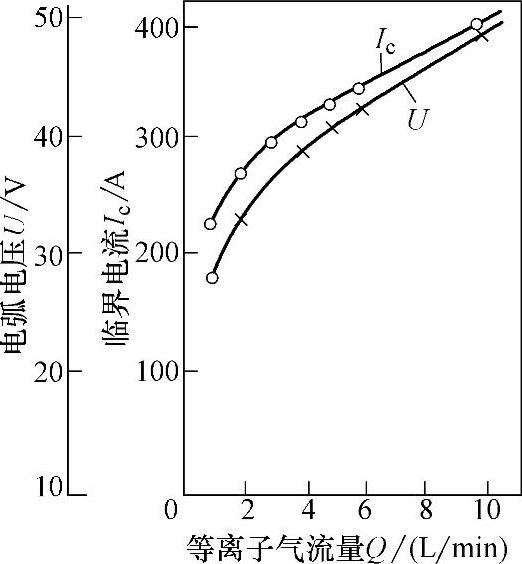

图5.5-37 临界电流、电弧电压与等离子气流量的关系

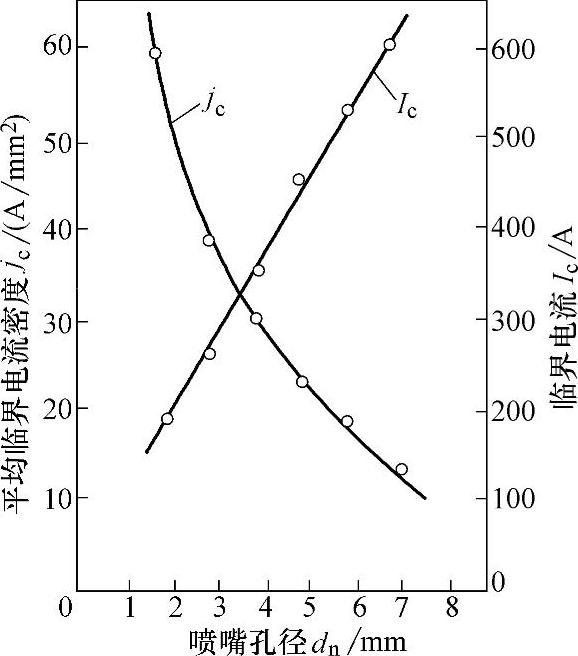

图5.5-38 临界电流、平均临界电流密度与喷嘴孔径的关系

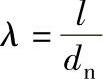

图5.5-39为喷嘴压缩比对临界电流的影响。压缩比λ,可用下式表示:

式中 l——喷嘴压缩孔道长度(mm);

dn——喷嘴孔径(mm)。

图5.5-39 喷嘴压缩比对临界电流的影响

5.5.2.3 等离子弧焊的喷嘴和采用的气体

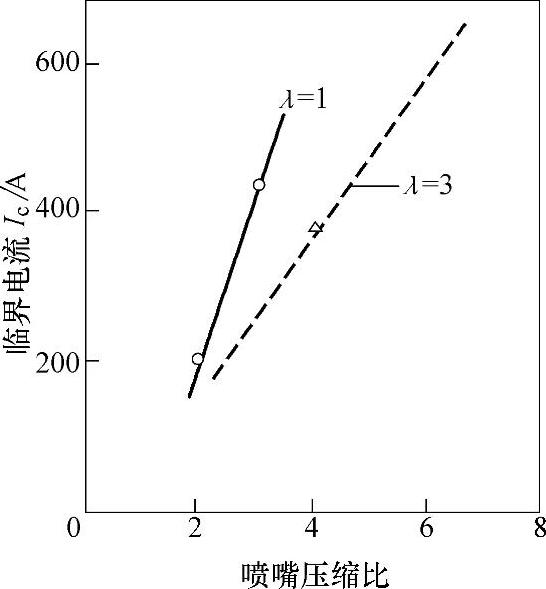

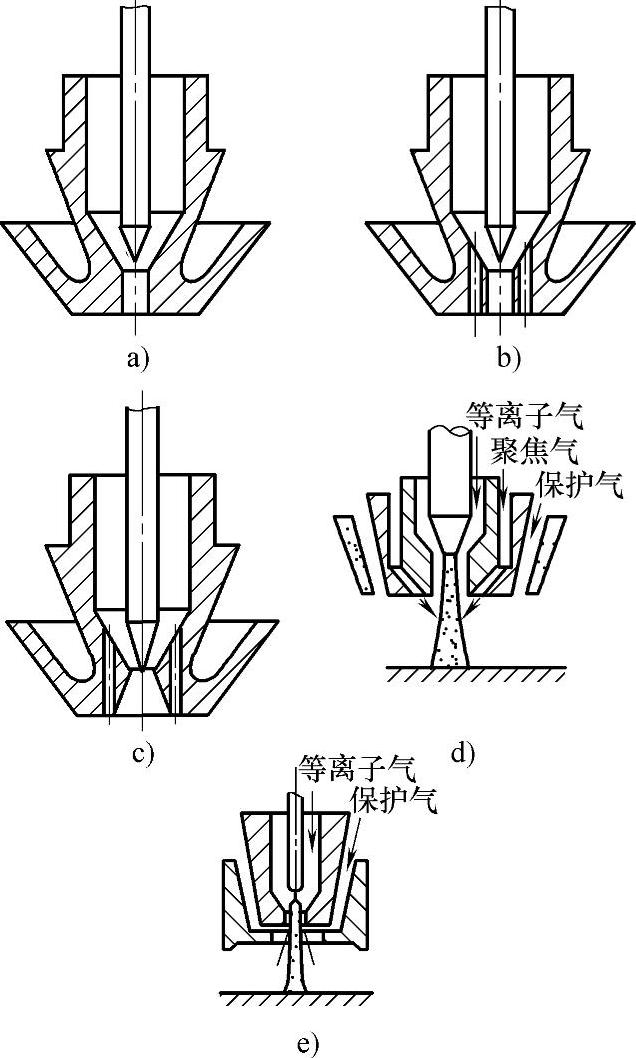

常见等离子弧焊喷嘴分为五种,单孔喷嘴、三孔喷嘴、收敛-扩散型喷嘴、附加聚焦气的喷嘴和带保护隔罩的喷嘴,如图5.5-40所示。喷嘴的结构参数有很多,孔道直径、孔道长度和角度等,如图5.5-41所示。

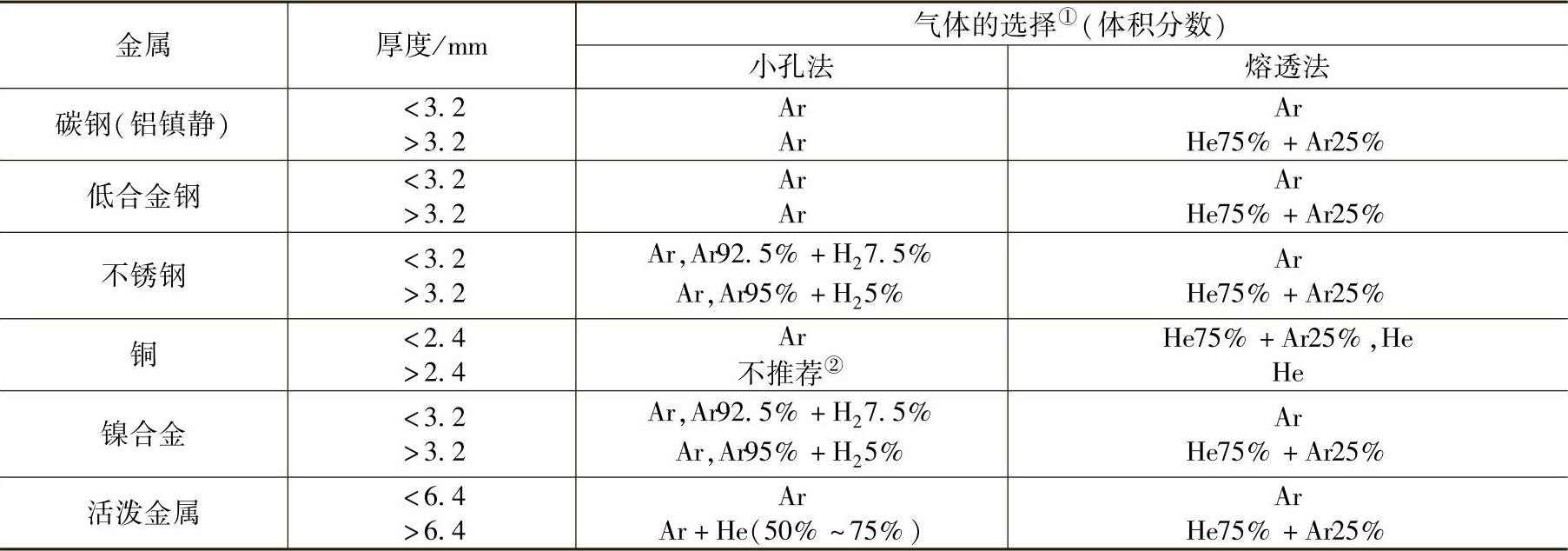

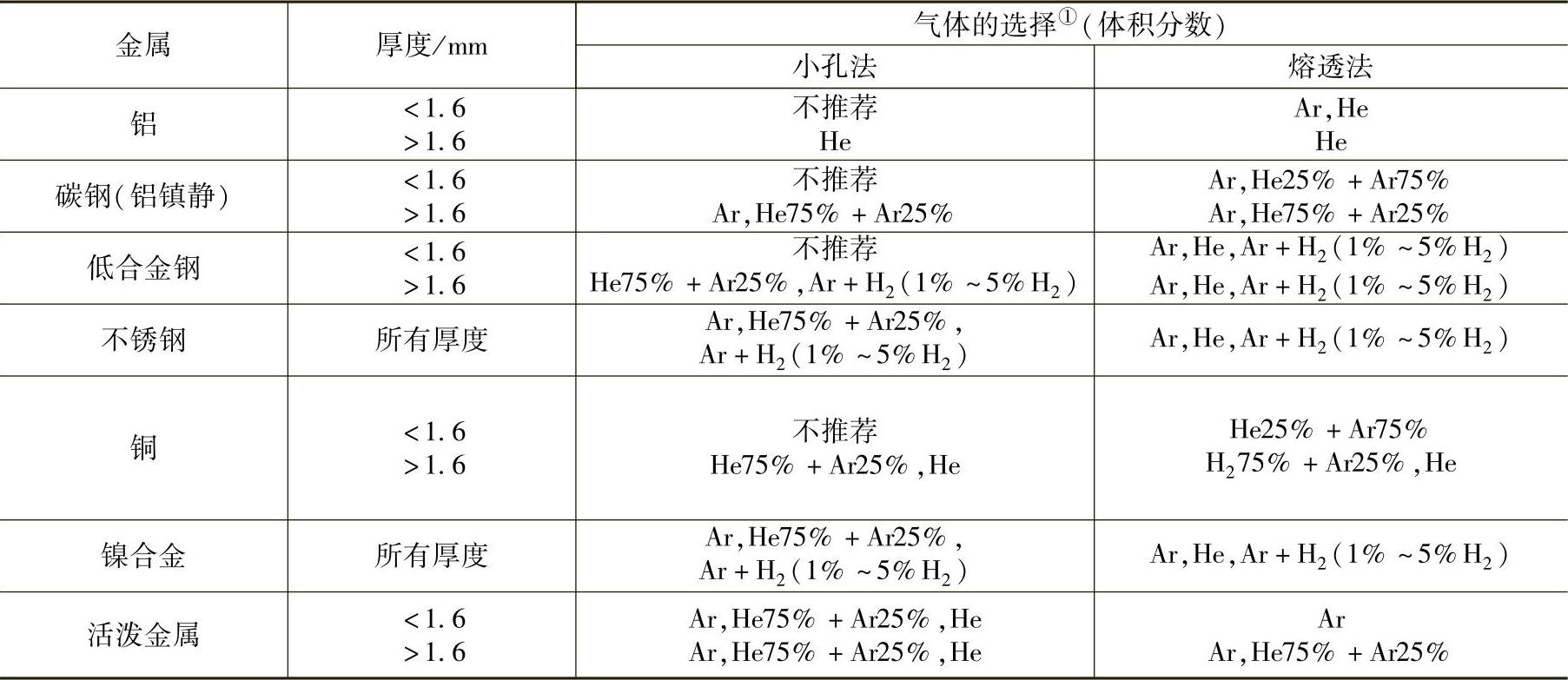

表5.5-37和表5.5-38分别为大电流和小电流等离子弧焊用保护气体的选择。

图5.5-40 等离子弧焊接用喷嘴种类

a)单孔喷嘴 b)三孔喷嘴 c)收敛—扩散型喷嘴 d)附加聚焦气的喷嘴 e)带保护隔罩的喷嘴

图5.5-41 LH-300型等离子弧喷嘴的结构参数

表5.5-37 大电流等离子弧焊用保护气体

①气体选择是指等离子气体和保护气体两者。

②由于底部焊道成形不良,这种技术只能用于铜锌合金的焊接。

表5.5-38 小电流等离子弧焊用保护气体

①气体选择仅指保护气体,在所有情况下等离子气均为氩气。

5.5.2.4 小孔法直流等离子弧焊

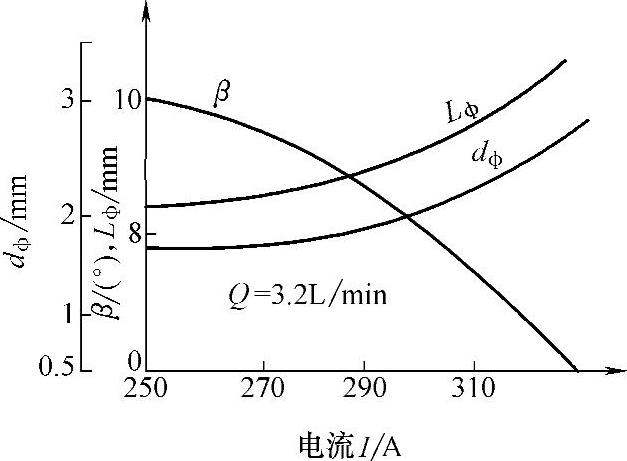

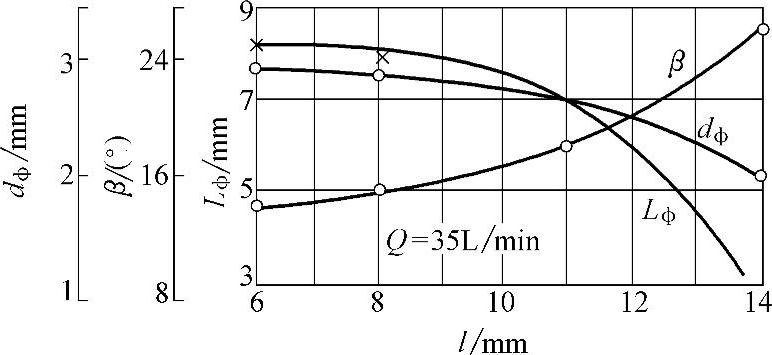

图5.5-42所示为电流对等离子弧穿透性能的影响。图中Lφ为等离子弧的焰流长度,β为焰流的后倾角,dφ为焰流直径,Q为等离子气流量。

图5.5-42 焊接电流对等离子弧穿透性的影响

注:材料12Cr18Ni9Ti,厚度10mm,喷嘴直径2.5mm,孔道长度1mm,焊接电流270A,焊接速度9.4m/h。

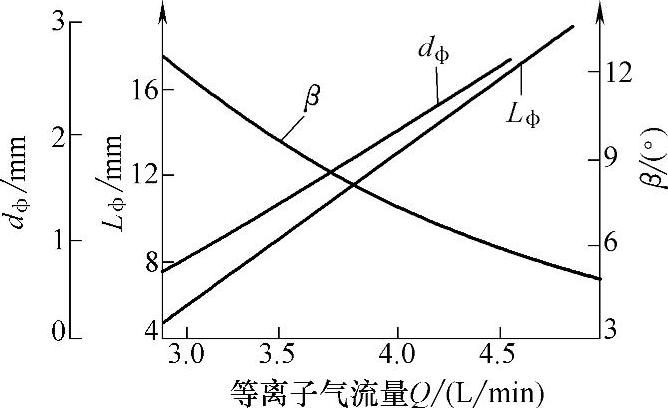

图5.5-43和图5.5-44所示分别为离子气流量和喷嘴到焊件距离对等离子弧穿透性能的影响。图5.5-45~图5.5-53所示为各焊接参数之间的关系。

图5.5-43 离子气流量对等离子弧穿透性的影响

注:材料12Cr18Ni9Ti,厚度10mm,喷嘴直径2.5mm,孔道长度1mm,焊接电流270A,焊接速度9.4m/h。

图5.5-44 喷嘴到焊件距离l对等离子弧穿透性的影响

注:材料12Cr18Ni9Ti,厚度10mm,喷嘴直径2.5mm,孔道长度1mm,焊接电流270A,焊接速度9.4m/h。

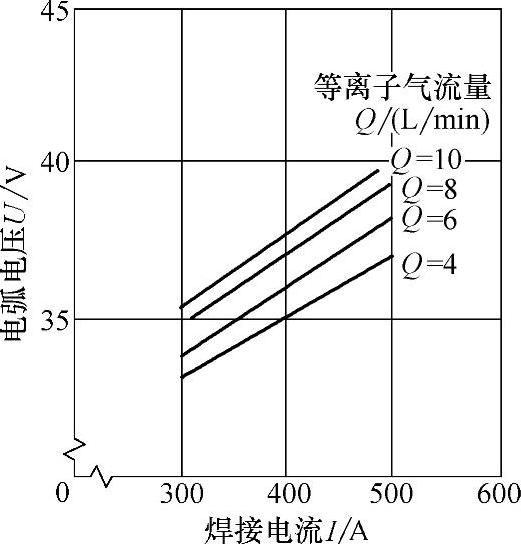

图5.5-45 焊接电流和电弧电压的关系(转移型弧)

注:喷嘴孔径6mm,孔道长度6mm,弧长20mm。

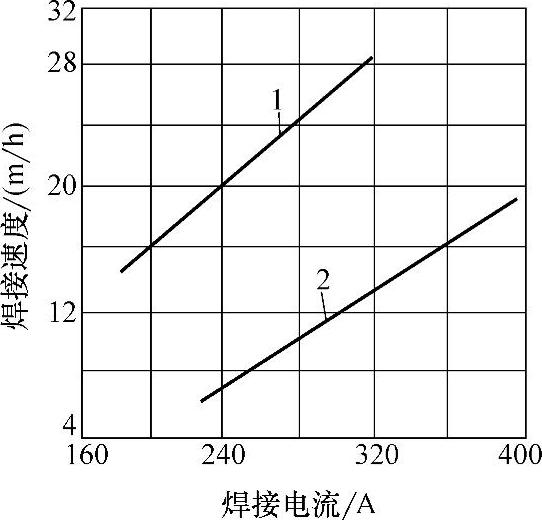

图5.5-46 焊接电流和焊接速度的关系

1—12Cr18Ni9Ti(6mm) 2—12Cr18Ni9Ti(10mm)

注:喷嘴直径2.7mm,孔道长度1.5mm,间隙0.5mm,等离子气流量3.5L/min,保护气流量20L/min。

图5.5-47 焊接电流和等离子气流量的关系

1—v焊=0.25m/min 2—v焊=0.27m/min 3—v焊=0.3m/min

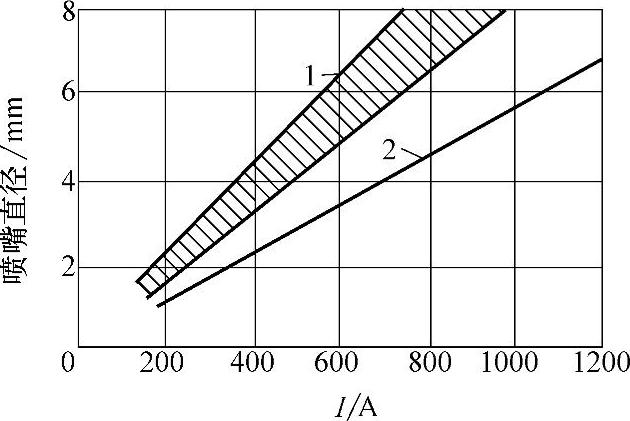

图5.5-48 焊接电流和喷嘴直径的关系

1—实测数值 2—水冷喷嘴的理论数值

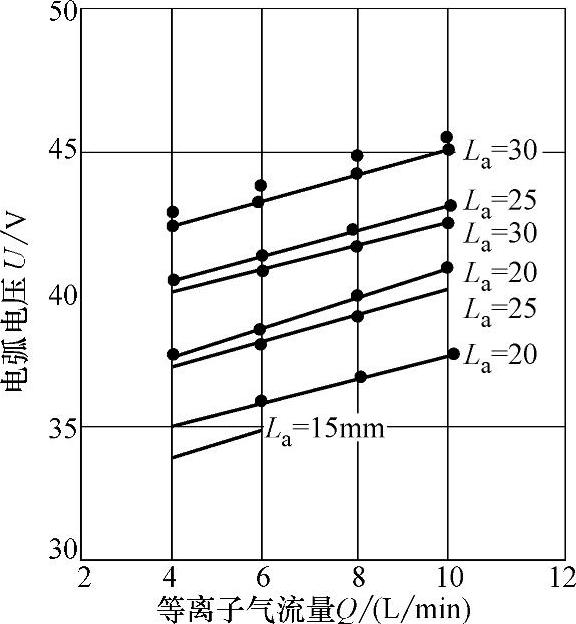

图5.5-49 电弧电压和等离子气流量的关系

注:La为弧长。

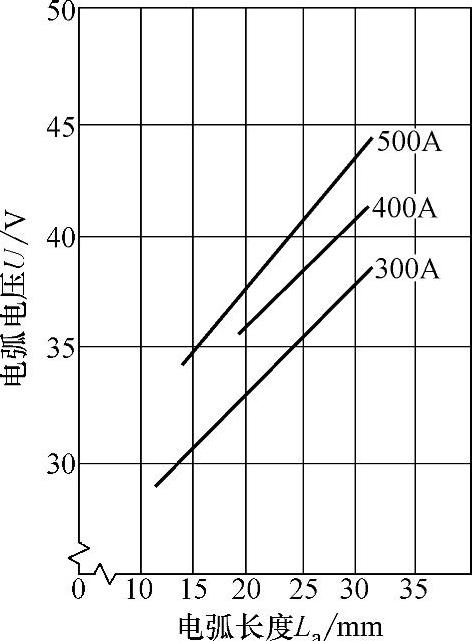

图5.5-50 电弧电压和电弧长度的关系

注:等离子气流量Q=6L/min。

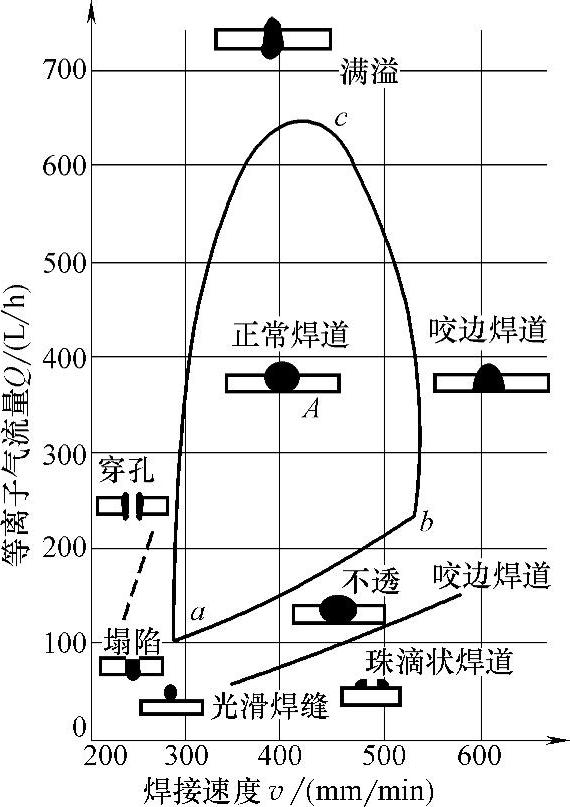

图5.5-51 等离子气流量和焊接速度的关系

注:A区内为正常焊道,A区外易出现缺陷,ab下面的焊道不连续,焊接电流160A,材料为SUS28不锈钢(日本),厚度3mm。

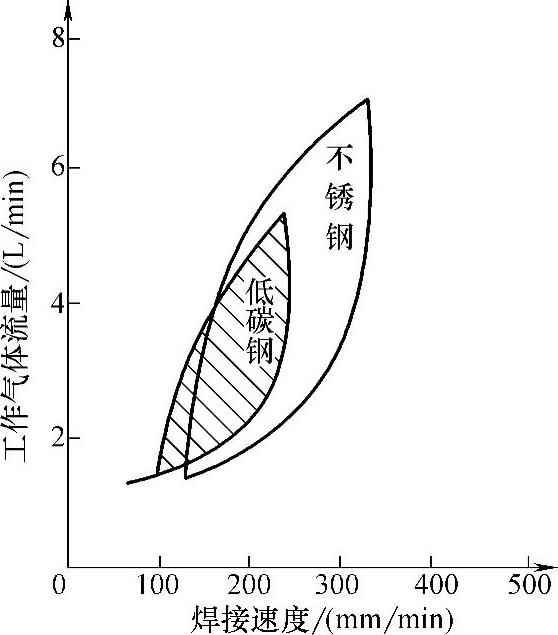

图5.5-52 材质对可焊接区域的影响

注:焊接电流150A,板厚6mm,喷嘴直径3mm,区域内形成正常焊道,区域外出现缺陷。

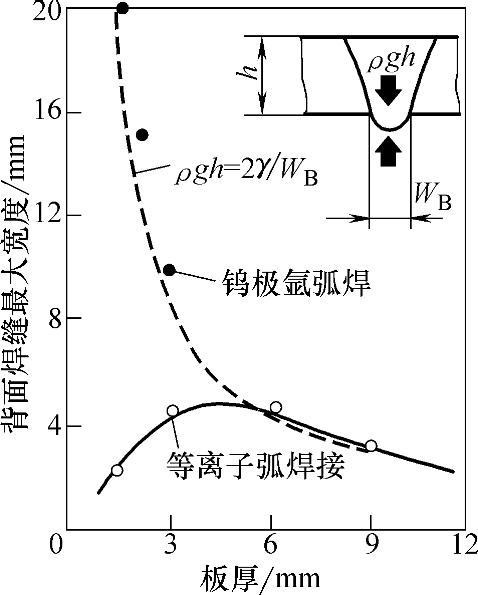

图5.5-53 背面焊缝最大宽度与板厚的关系

γ—表面张力 ρ—熔化金属的密度 g—重力加速度 h—熔池的深度 WB—背面熔宽(https://www.xing528.com)

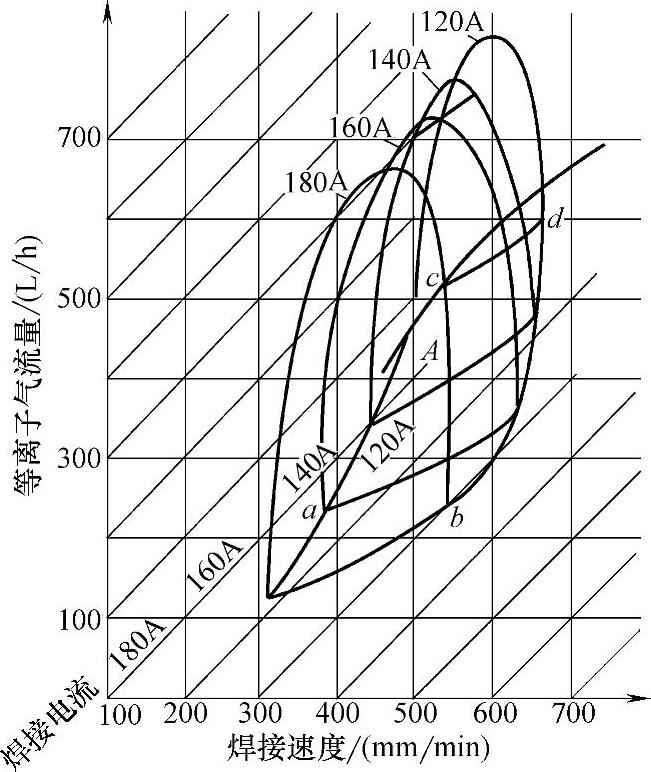

图5.5-54所示为3mm厚不锈钢焊接参数的调节范围。图中的最佳工艺规范在曲线中心A点,焊接电流为100~105A,焊接速度为400~413.3mm/min,等离子气流量为320~350L/h。该参数对波动的敏感性不大,可允许焊接速度变化20%,离子气流量变化40%。

图5.5-54 3mm厚不锈钢焊接参数的调节范围

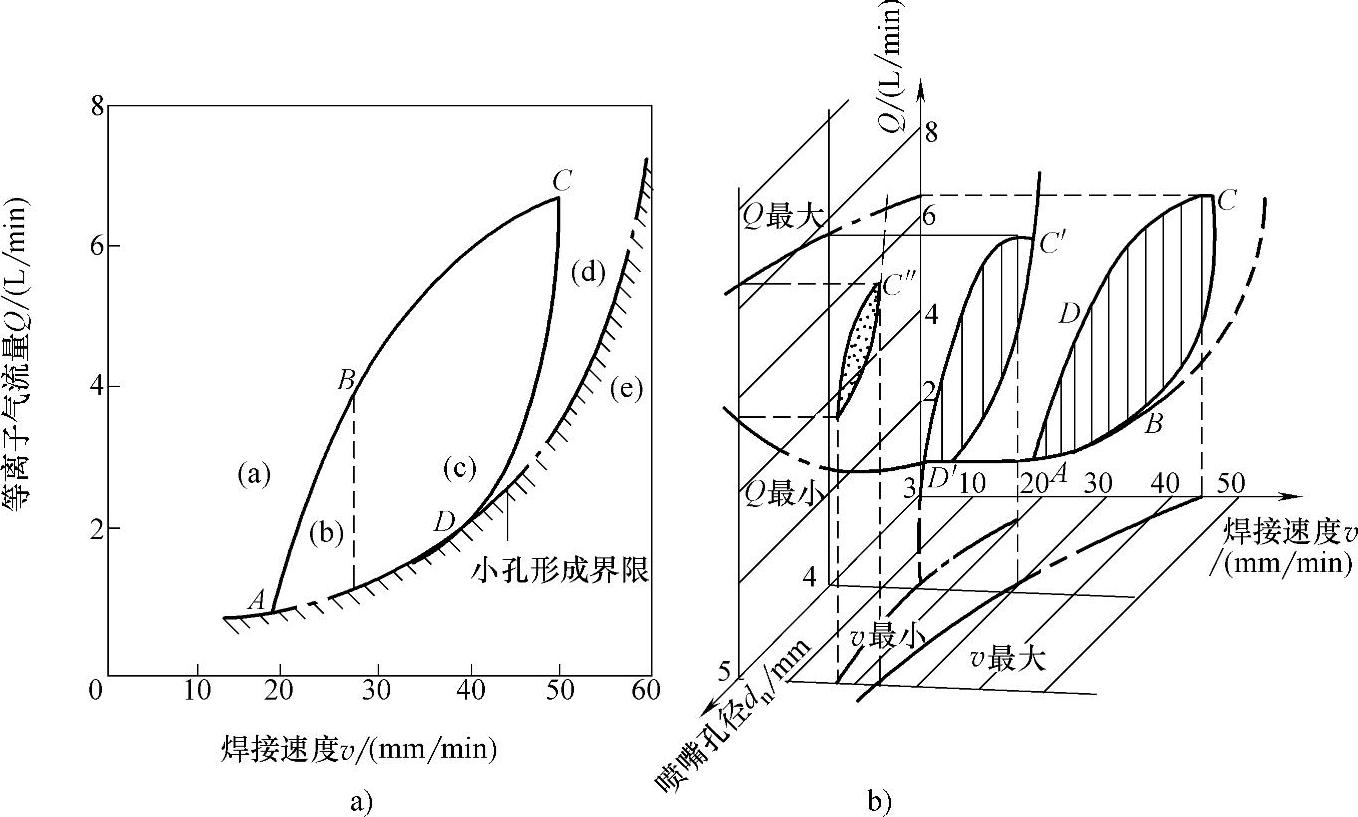

图5.5-55所示为6mm厚不锈钢焊接参数的调节范围。平面图的ABCD曲线封闭区为正常焊接范围。(a)区熔池下塌,(b)区焊接速度较小,小孔容易扩张,(c)区正常,(d)区焊接速度过大,致使小孔向后倾斜,形成不良焊缝,(e)区不能形成小孔。在三维空间中,当喷嘴孔径由3mm增大至5mm时,最大焊接速度由470mm/min降至240mm/min,喷嘴孔径小至2.5mm时,“双弧”倾向严重。

图5.5-55 6mm厚不锈钢焊接参数的调节范围

a)平面图 b)三维图

注:焊接电流200A,喷嘴直径3mm,工作气体为Ar,材质为SUS304不锈钢(日本)。

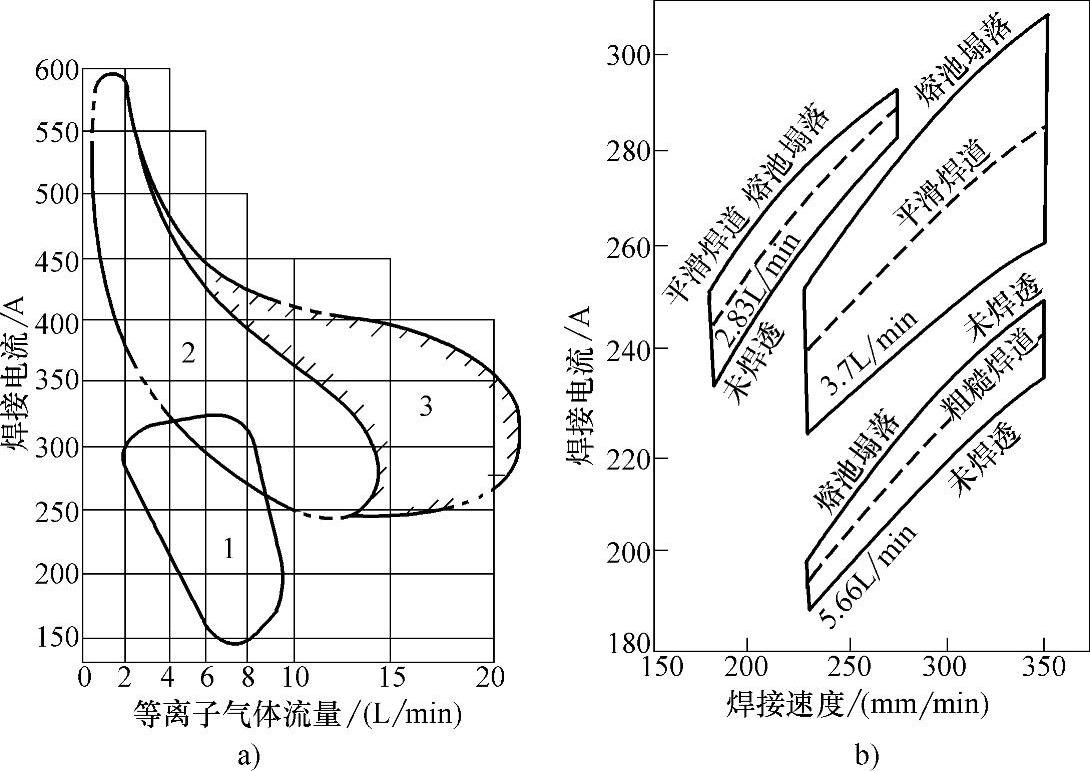

图5.5-56所示为8mm不锈钢焊接参数的调节范围。

图5.5-56 8mm厚不锈钢焊接参数的调节范围

a)焊接电流与等离子气流量的匹配 b)焊接电流、焊接速度与等离子气流量的匹配

1—圆柱喷嘴 2—收敛-扩散型喷嘴 3—加填充金属可以消除咬边的区域

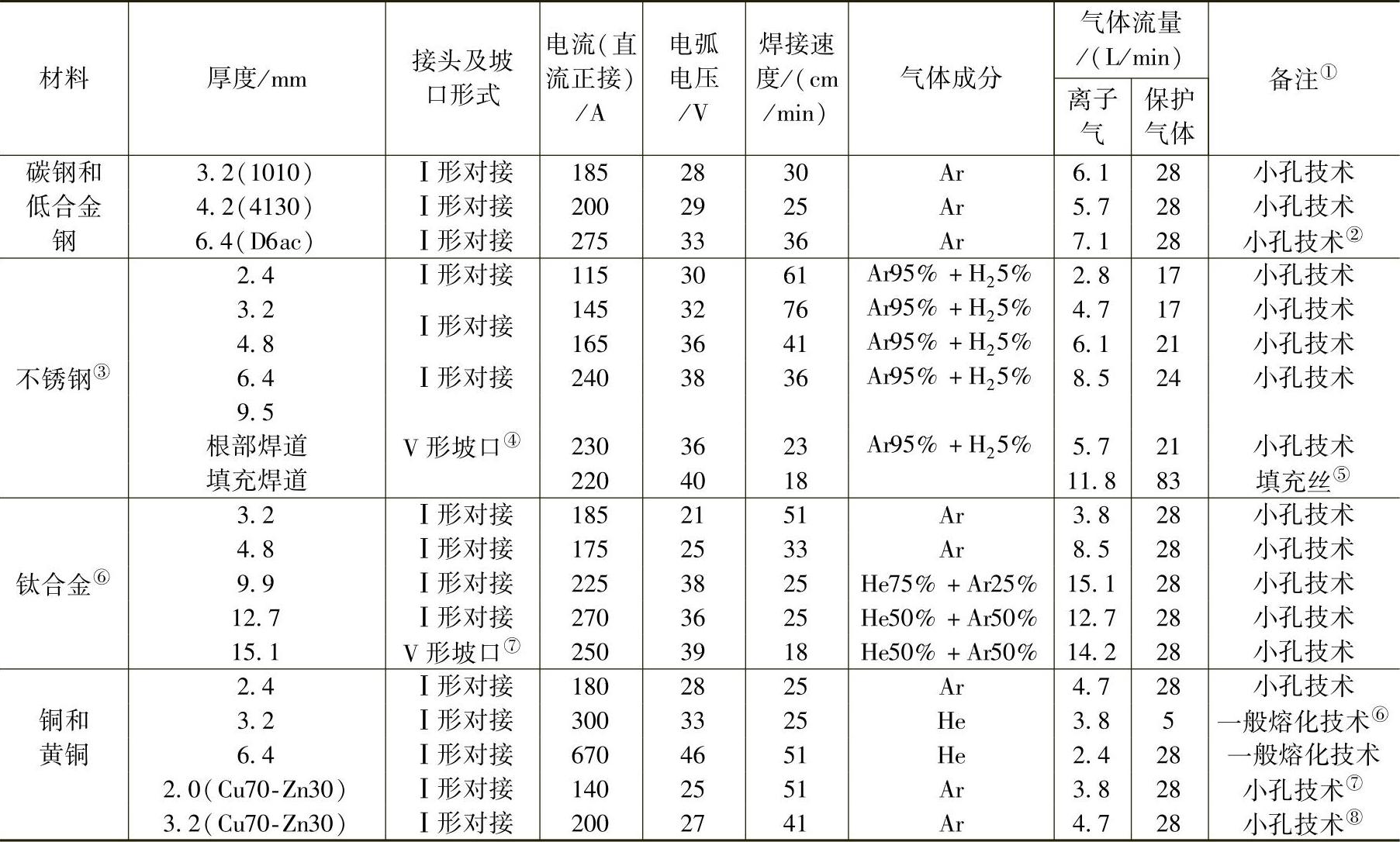

图5.5-57为三种孔径喷嘴焊接参数的调节范围。

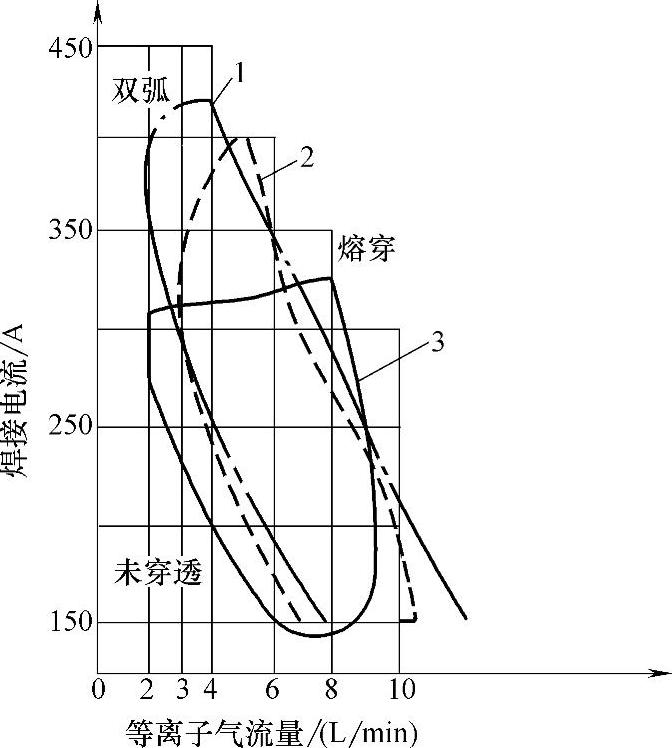

表5.5-39为等离子弧焊的典型焊接参数。

5.5.2.5 变极性等离子弧焊接铝合金

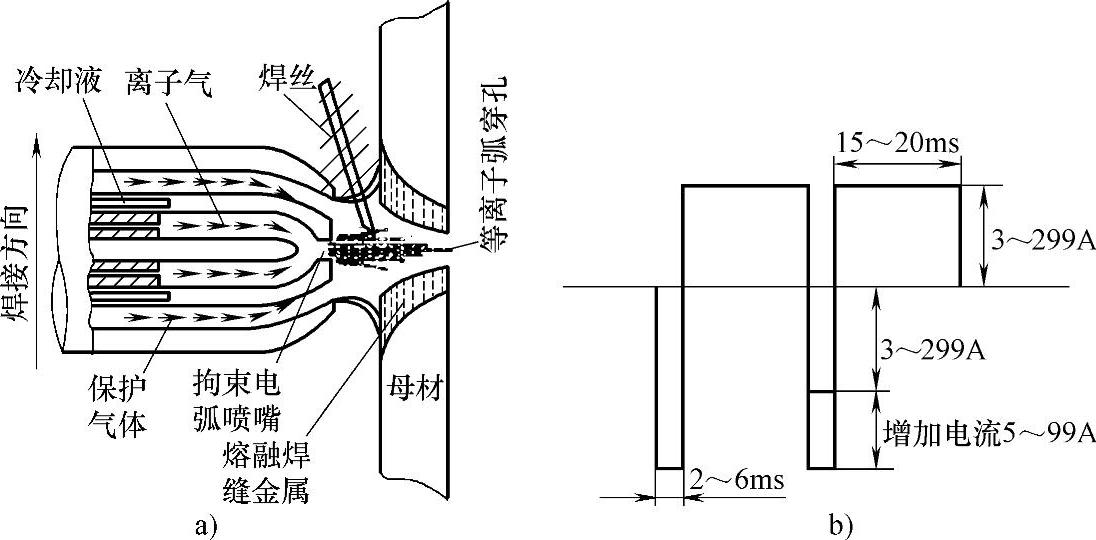

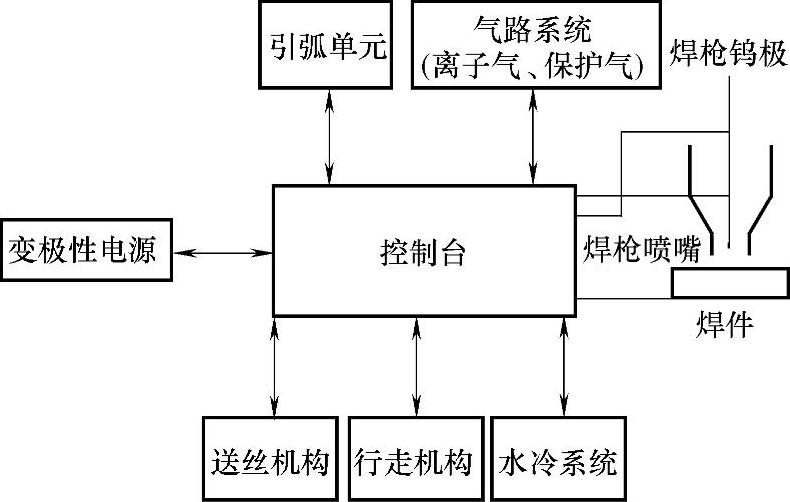

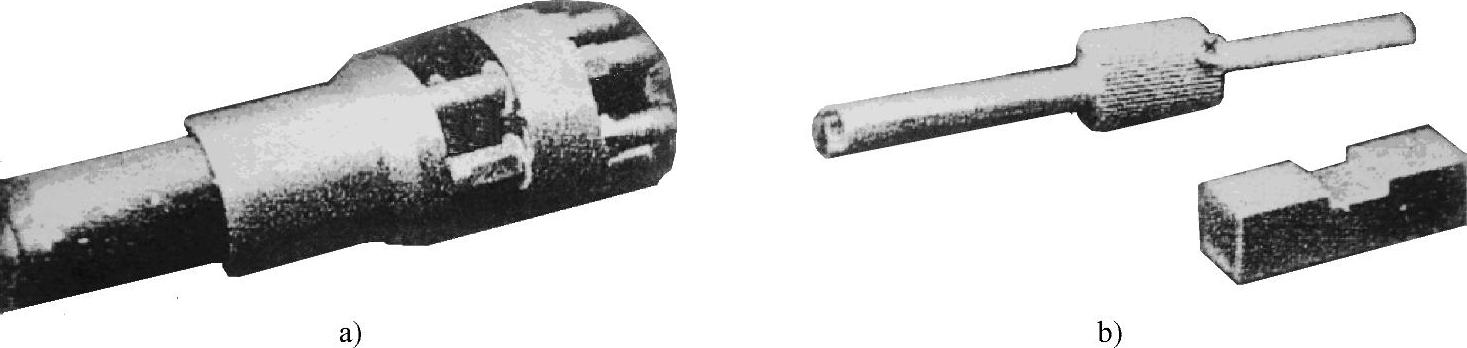

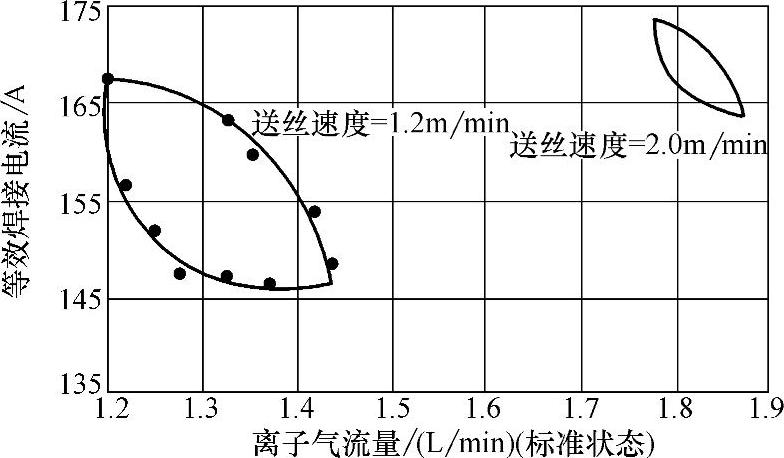

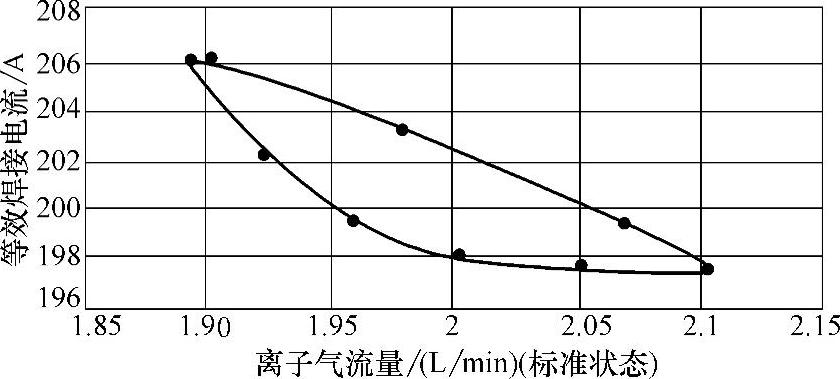

图5.5-58所示为变极性等离子弧穿孔立焊及其焊接电流波形。变极性等离子弧焊接系统通常由焊接电源、引弧单元、气路单元、送丝机构、行走机构、水冷机构、控制台等部分构成,如图5.5-59所示。图5.5-60所示为美国NASA下属MSFC公司开发的变极性等离子弧(VPPAW)焊枪。图5.5-61和图5.5-62及表5.5-40为铝合金等离子弧焊的典型焊接参数。

表5.5-39 等离子弧焊的典型焊接参数

①碳钢和低合金焊接时喷嘴高度为1.2mm;焊接其他金属时为4.8mm;采用多孔喷嘴。

②预热到316℃;焊后加热至399℃;保温1h。

③焊缝背面必须用保护气体保护。

④60°V形坡口,钝边高度4.8mm。

⑤直径1.1mm的填充金属丝,送丝速度152cm/min。

⑥要求采用保护焊缝背面的气体保护装置和带后拖的气体保护装置。

⑦30°V形坡口,钝边高度9.5mm。

⑧采用一般常用的熔化技术和石墨支撑衬垫。

图5.5-57 三种孔径喷嘴焊接参数的调节范围

喷嘴孔径dn:

1—dn=3.8mm 2—dn=3.5mm 3—dn=3.0mm

注:被焊材料为不锈钢,板厚8mm。

图5.5-58 变极性等离子弧穿孔立焊及其焊接电流波形

a)VPPAW穿孔立焊 b)VPPAW电流波形

图5.5-59 变极性等离子弧焊系统构成示意图

图5.5-60 美国NASA下属MSFC公司开发的VPPAW焊枪

a)VPPAW焊枪 b)钨极内缩量调整工具和喷嘴自拆卸工具

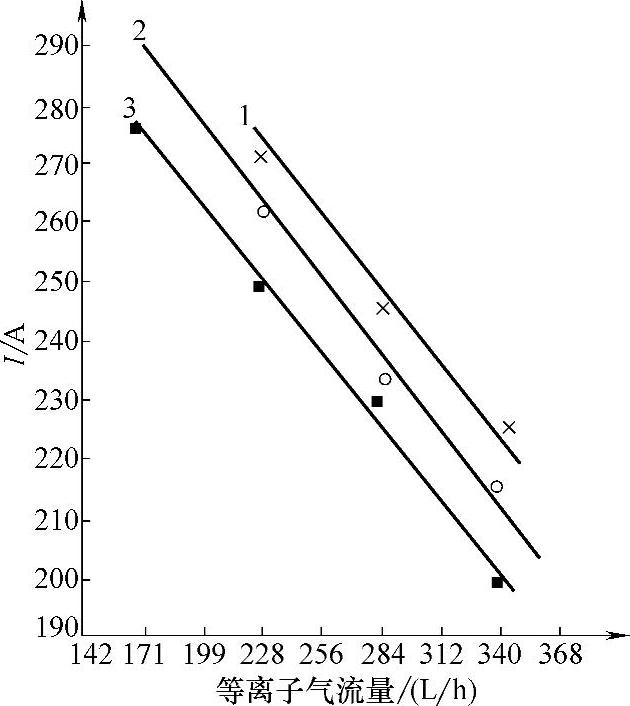

图5.5-61 6mm 2A14铝合金焊接电流与离子气流量关系

图5.5-62 8mm 2A14铝合金焊接电流与离子气流量关系

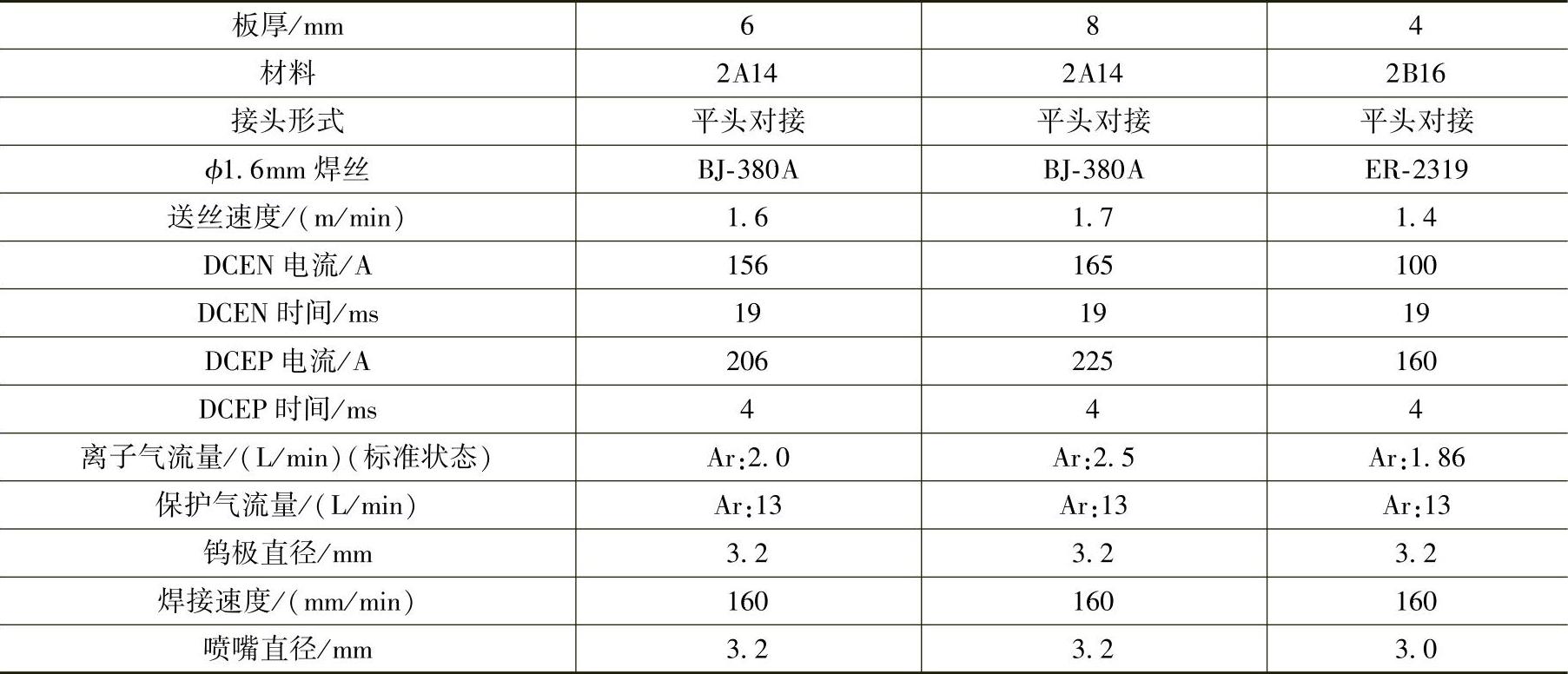

表5.5-40 铝合金变极性等离子弧焊的焊接参数

注:DCEN—直流正接;DCEP—直流反接。

5.5.2.6 微束等离子弧焊

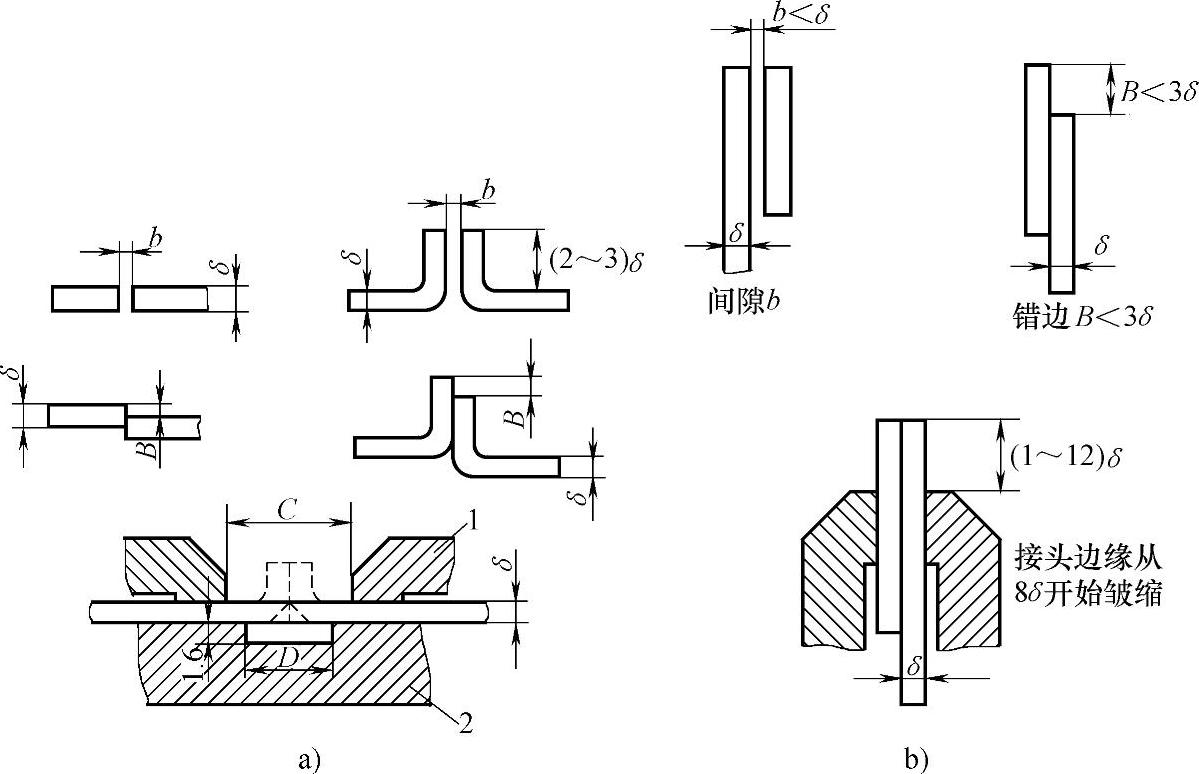

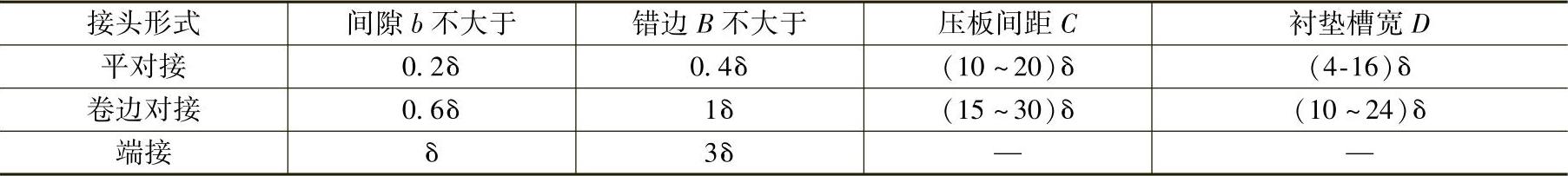

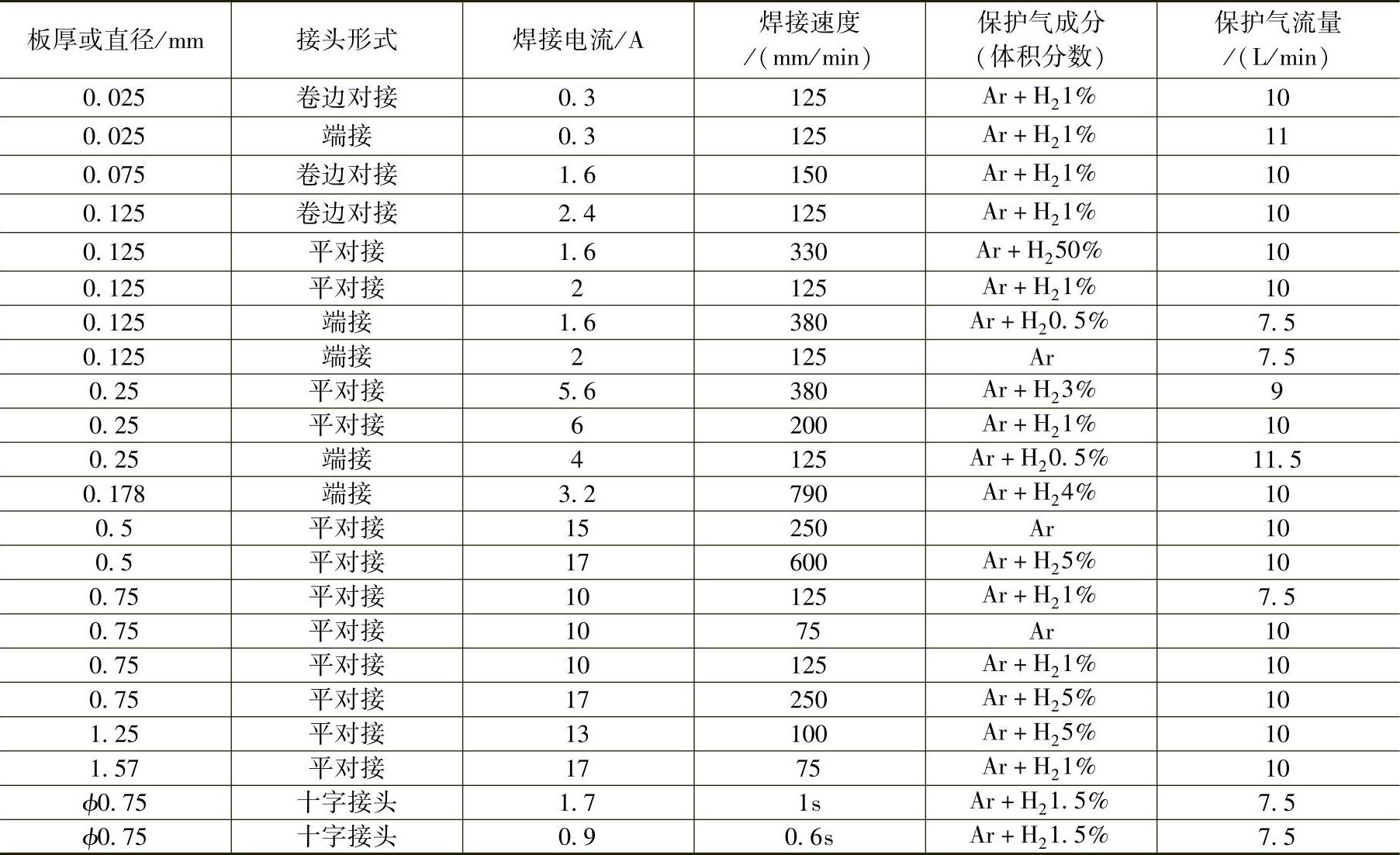

图5.5-63所示为板厚小于0.8mm时的微束等离子弧焊的接头设计,表5.5-41为接头装配要求。表5.5-42和表5.5-43为典型焊接参数。

图5.5-63 厚度小于0.8mm的接头设计

a)对接和卷边接头 b)端接接头

1—压板 2—垫板

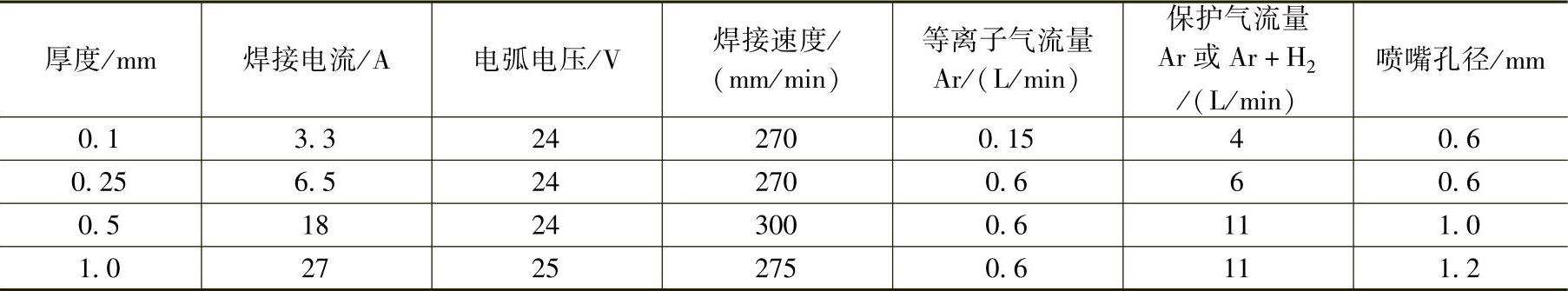

表5.5-41 等离子弧焊的焊件接头装配要求

注:1.衬垫槽中通氩气或氦气。

2.板厚小于0.25mm时推荐用卷边接头。

表5.5-42 微束等离子弧焊的焊接参数

表5.5-43 不锈钢薄板、细丝微束等离子弧焊的焊接参数

5.5.2.7 其他等离子弧焊

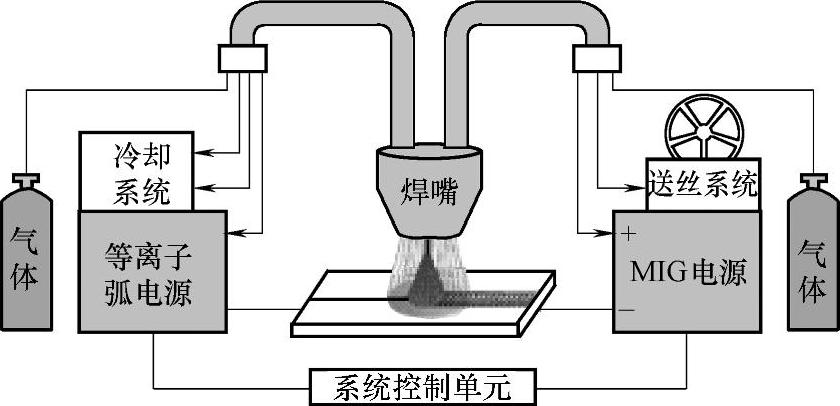

1.Super-MIG复合焊

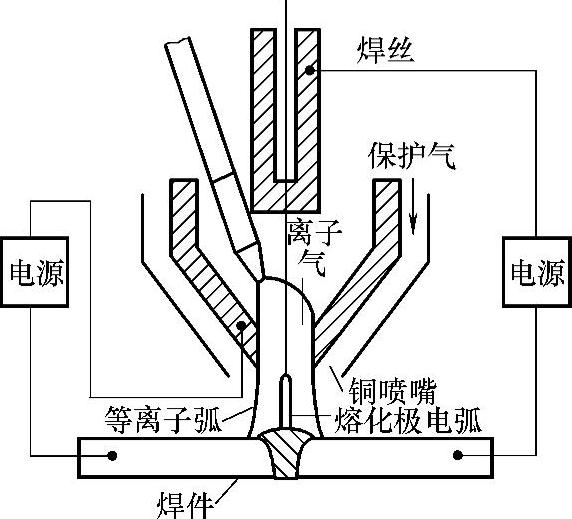

Super-MIG复合焊也称等离子弧-MIG旁轴复合焊,其原理如图5.5-64所示。在工作时,先引燃等离子弧,然后再引燃MIG电弧。焊接时,等离子弧一般采用“混合型”电弧工作形式,即引燃等离子弧时,先引燃先导弧然后再引燃主弧,在整个焊接过程中,小弧一直稳定存在,这样在进行断续焊接时能够迅速引燃主等离子弧,有利于焊接过程的稳定。

图5.5-64 Super-MIG复合焊原理图

Super-MIG复合焊的特点:

1)焊接熔深大,生产效率高。对于钢板,中型Super-MIG复合焊的单道焊接能力可以达到8~10mm,大功率Super-MIG复合焊的单道焊接能力可以达到20~25mm。

2)焊接速度快,Super-MIG复合焊的焊接速度是传统MIG/MAG焊的2~3倍。

3)能量集中,焊接热输入较低,热影响区较窄,残余变形小。

4)焊接飞溅显著减少,焊接质量优良。等离子弧的存在,大大提高了MIG电弧和熔滴过渡过程的稳定性,同时MIG熔滴在“匙孔”内过渡,这些因素都明显减少了焊接飞溅。

5)可以完成多种形式的焊接,能实现搭接焊、熔透焊、连续焊或断续焊,并且能够非常容易地实现Super-MIG复合钎焊。

6)适用材料广,适合钢铁材料、铝合金等多种材料的焊接。

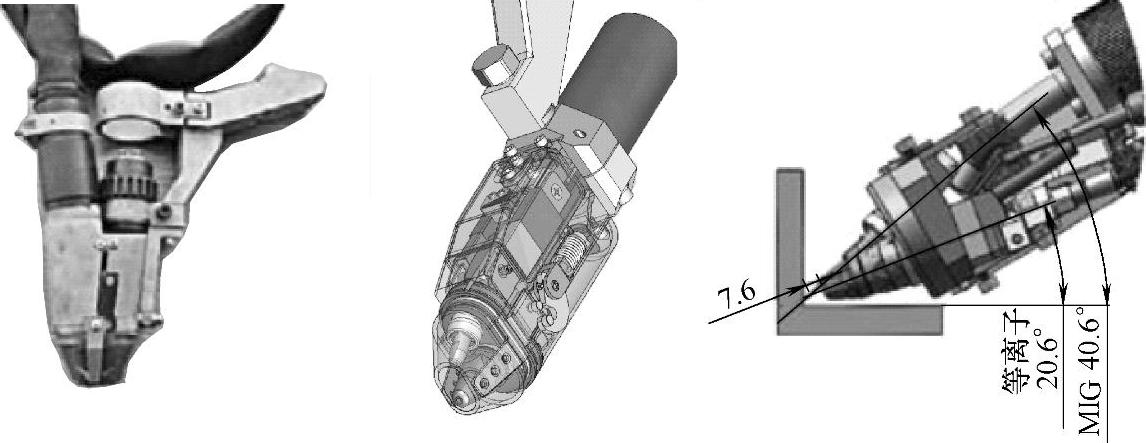

7)Super-MIG复合焊的焊枪紧凑,体积小,非常适合于自动化焊接和机器人焊接。

目前,大功率的Super-MIG复合焊在20~100mm厚钢板的焊接中推广应用。在风力发电的塔柱焊接、大型船舶焊接、大型输气输油管道焊接等方面,大功率的Super-MIG复合焊将更加体现高效优质技术优势。

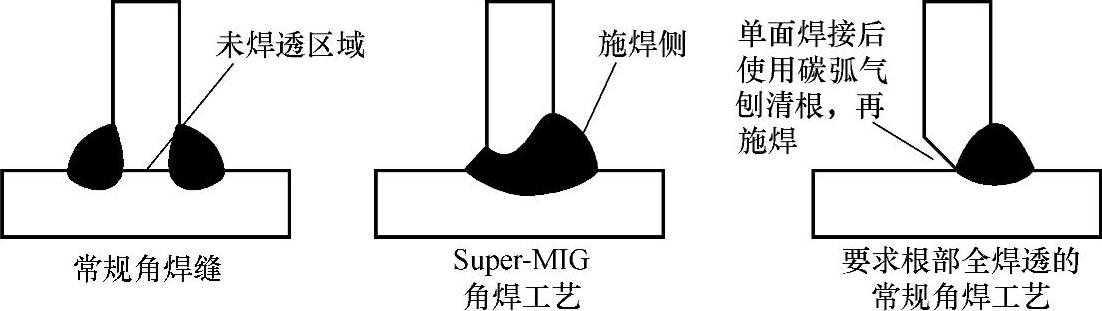

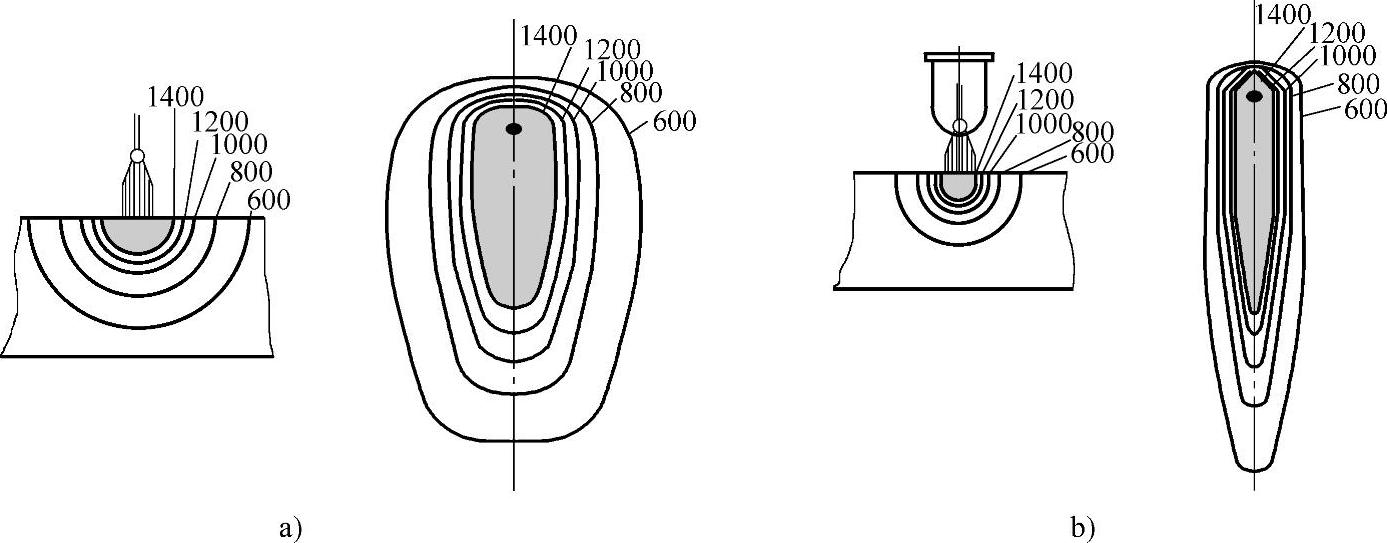

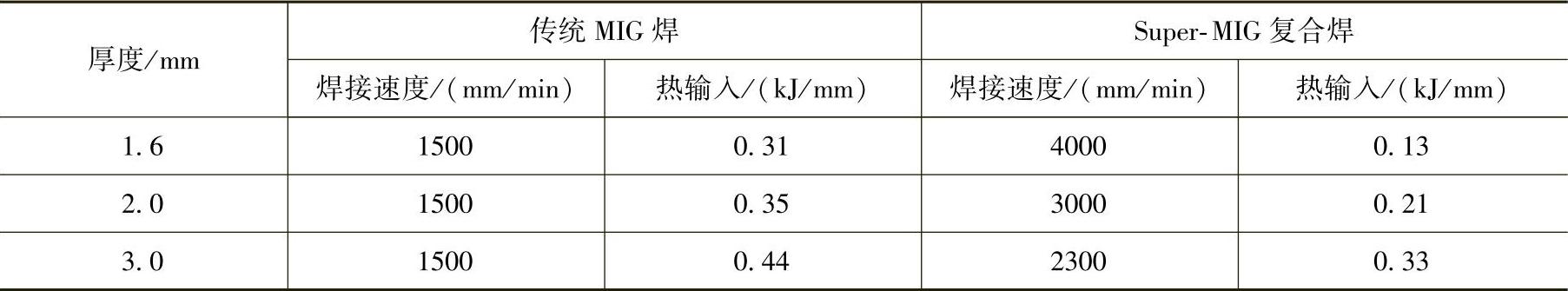

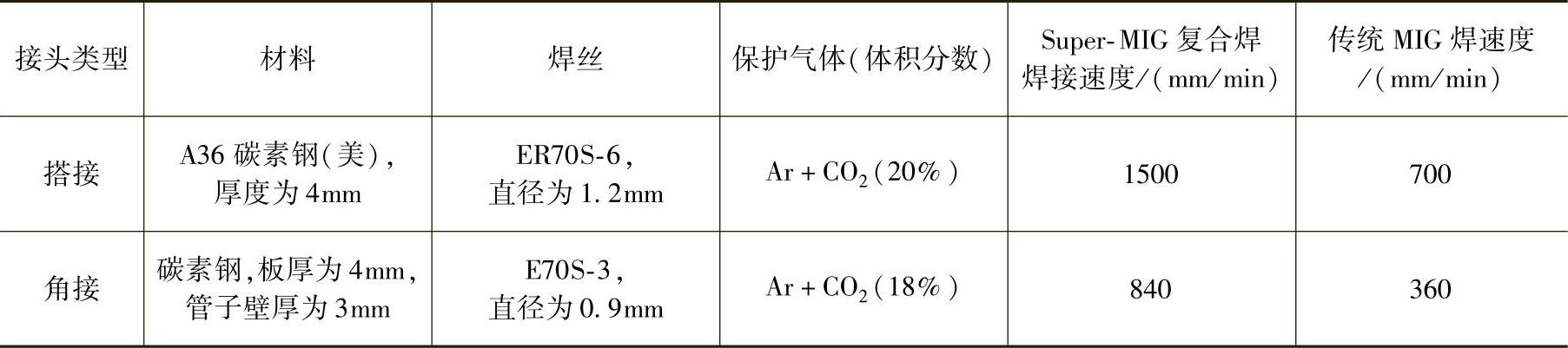

图5.5-65所示为Super-MIG复合焊和常规MIG焊的比较。其中Super-MIG复合焊焊接角焊缝时,单边坡口20°~30°,钝边2~4mm,可以焊接12mm厚度的钢板,实现单面焊双面成形,可用于需要根部全焊透以及背面无法施焊或施焊难度大的角接焊缝,而且焊接变形小于传统MIG焊方法。图5.5-66所示为Super-MIG复合焊用焊枪。图5.5-67所示为传统MIG焊和Super-MIG复合焊的焊接温度场,表5.5-44和表5.5-45为Super-MIG复合焊的焊接参数。

图5.5-65 Super-MIG复合焊与常规MIG焊的比较

图5.5-66 Super-MIG复合焊用焊枪

图5.5-67 传统MIG焊和Super-MIG复合焊的焊接温度场

a)传统MIG焊 b)Super-MIG复合焊

表5.5-44 传统MIG焊和Super-MIG复合焊的热输入及焊接速度

表5.5-45 汽车部件用Super-MIG复合焊的焊接参数

2.等离子弧-MIG复合焊

等离子弧-MIG(Plasma-MIG)复合焊是等离子弧焊与常规MIG焊的复合,等离子弧与MIG弧同轴并且在一把焊枪内燃烧。与Super-MIG复合焊不同的是,等离子弧与MIG弧在同一轴向上,Plasma-MIG复合焊焊丝的底端、熔滴和MIG电弧都包围在炽热的等离子弧内部。焊丝不仅被流过焊丝的电流和MIG电弧加热,而且还被周围的等离子弧加热。在焊丝电流产生的磁场作用下,等离子弧可以进一步被压缩,熔滴过渡稳定,没有飞溅发生。

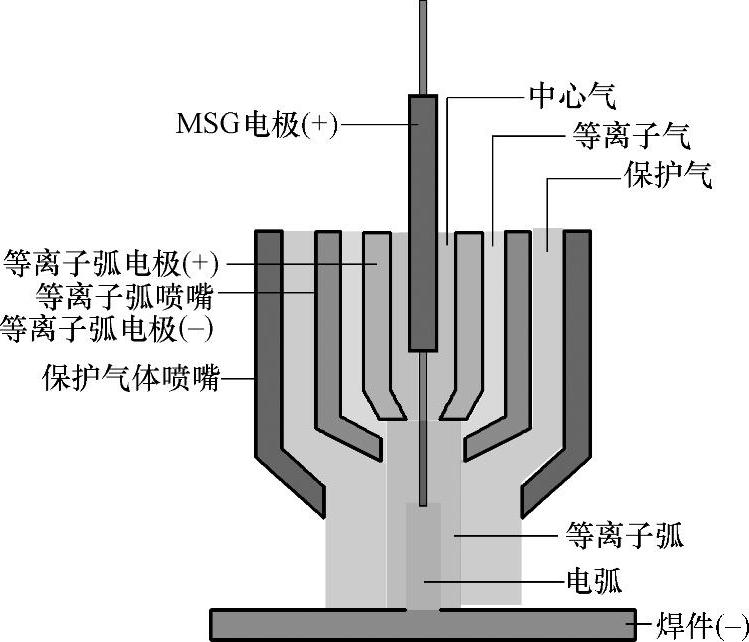

Plasma-MIG复合焊的焊接系统分别由等离子电源和MIG电源供电,两个电弧复合到一把焊枪中,如图5.5-68所示。Plasma-MIG焊枪由于加入了压缩喷嘴,导致熔化极焊丝的伸出长度较常规MIG焊大,此外压缩的等离子弧对焊丝和焊件有加热作用,使得Plasma-MIG复合焊工艺具有以下优点:

图5.5-68 Plasma-MIG复合焊系统

1)熔敷速度高,φ1.6mm低碳钢焊丝在大电流情况下可以达到500g/min,对于中、厚壁开坡口的焊件,可以实现单道一次性填充,大大提高焊接效率。

2)焊接电弧稳定性和熔滴过渡可控性提高,焊接过程无飞溅,焊接参数调节范围很宽,熔化极电流可以从零调节到几百安,可以采用一种直径的焊丝实现具有不同断面积的坡口填充。

3)焊缝质量高,尤其对于铝合金等导热性好的材料,等离子弧对焊丝和焊件有预热的作用,焊缝区晶粒细小,并且可有效减少焊缝气孔。

4)可以实现薄板的高速焊,是常规MIG焊效率的几倍。

Plasma-MIG复合焊工艺虽然有一系列优点,但也有不足之处,主要表现在:

1)焊接过程中等离子弧与MIG电弧同时在焊枪内燃烧,高温等离子体对焊枪设计要求较高,而且相对于常规MIG焊,焊枪体积偏大。

2)焊接参数较多,Plasma-MIG复合焊包含了等离子弧与常规MIG焊的焊接参数,虽然由两个电源分别供电,但是由于两个电弧间的相互作用,使得其中一些焊接参数发生耦合,参数匹配及其优化比较复杂。

Plasma-MIG复合焊工艺的原理如图5.5-69所示,它不仅具备等离子焊熔深大的特点,还具备MIG焊熔敷效率高的优势。

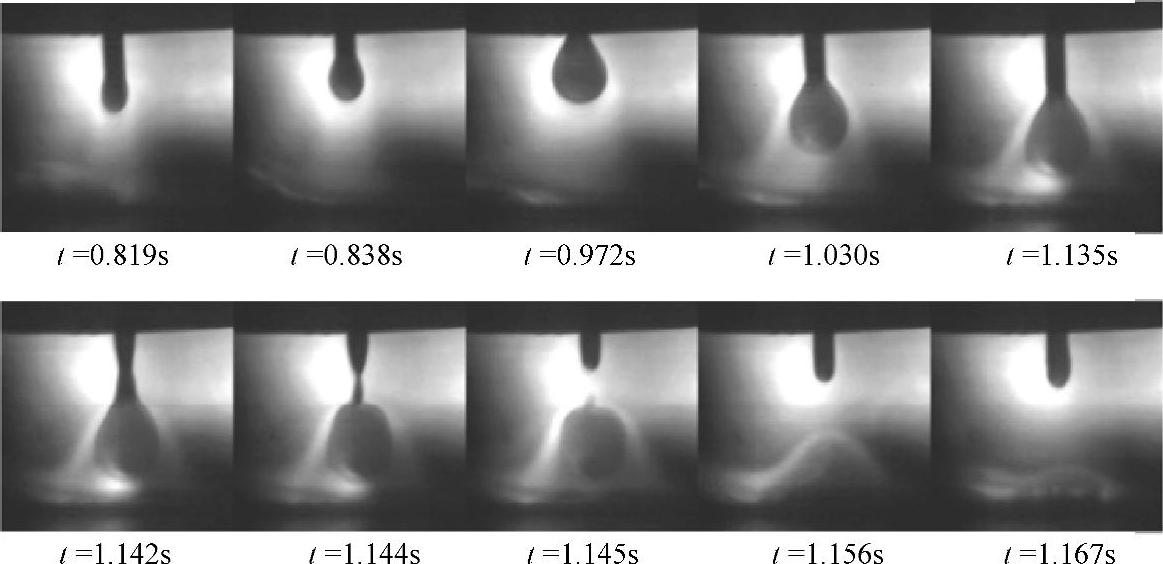

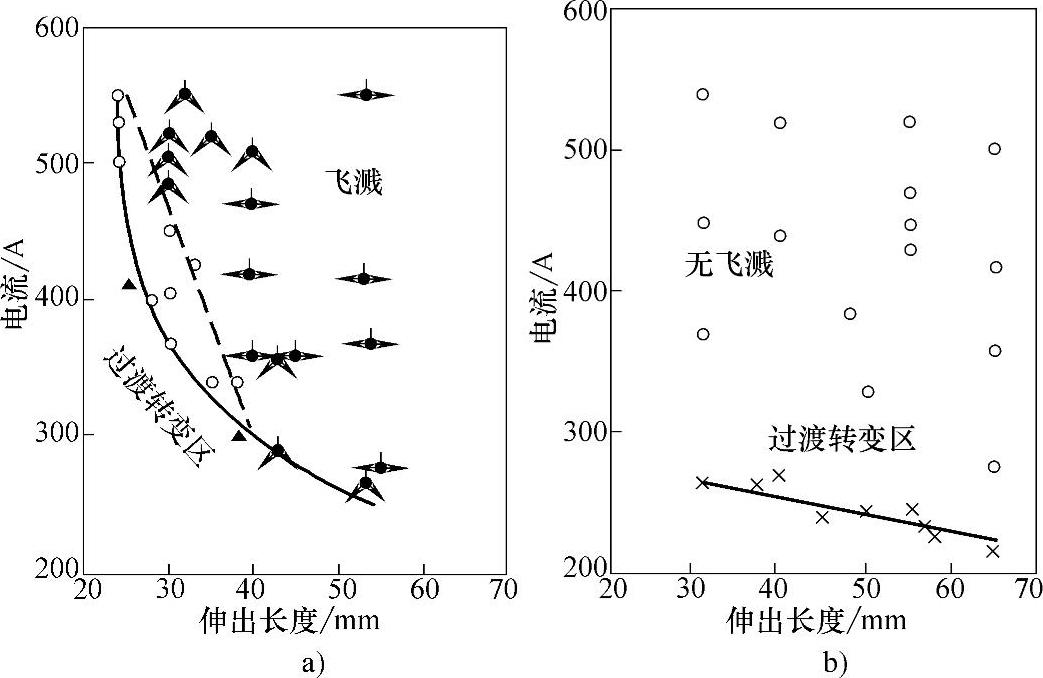

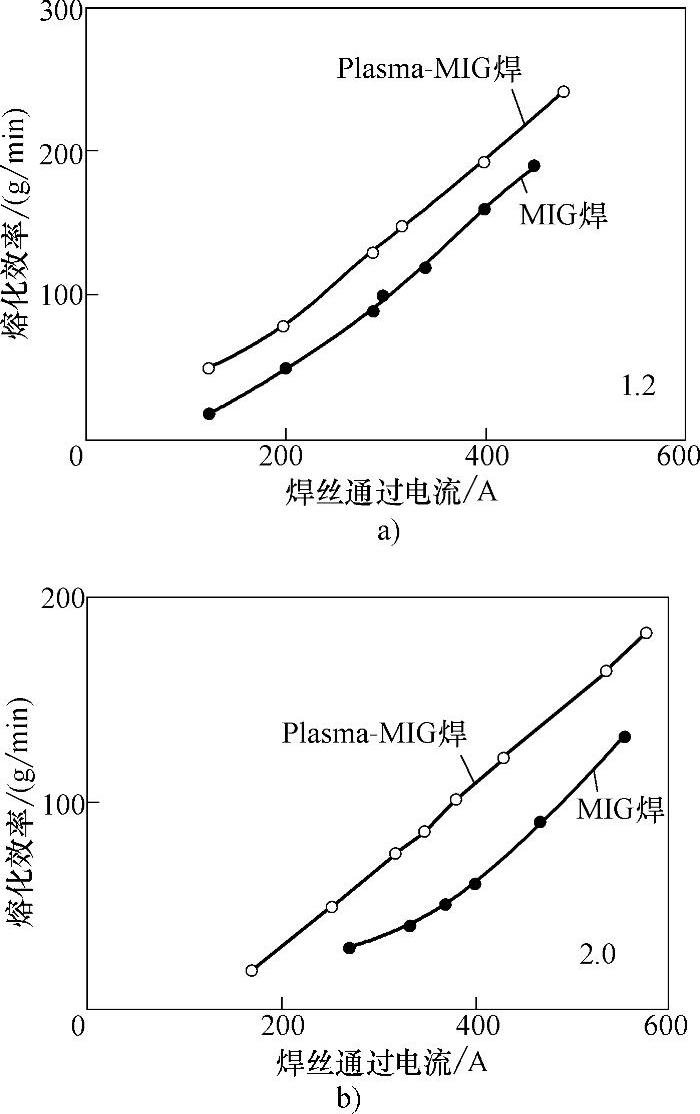

Plasma-MIG复合焊熔滴过渡有滴状过渡、短路过渡和喷射过渡多种方式,图5.5-70所示为铝合金等离子弧-MIG复合焊的滴状熔滴过渡。另外,Plas-ma-MIG复合焊时,焊接电流对焊丝伸出长度的变化没有传统MIG焊那样敏感,如图5.5-71所示。图5.5-72所示为焊接电流对熔化效率的影响。

图5.5-69 Plasma-MIG复合焊工艺原理图

图5.5-70 Plasma-MIG复合焊的滴状熔滴过渡

图5.5-71 焊丝伸出长度与焊丝电流的关系

a)MIG焊:保护气体Ar+1%O2,流量20L/min,低碳钢焊丝直径1.2mm b)Plasma-MIG复合焊:电流110A,电压50V,离子气Ar,流量9L/min,保护气体Ar+1%O2,流量31L/min,低碳钢焊丝直径1.2mm

图5.5-72 焊接电流对熔化效率的影响

a)低碳钢焊丝直接1.2mm b)低碳钢焊丝直接2.0mm

注:等离子弧电流90A,焊丝伸出长度28mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。