5.3.3.1 低碳钢与低合金钢的MAG焊

1.概述

CO2焊因其氧化性太强,不论是冶金焊接性还是工艺焊接性都不甚理想,所以CO2焊主要用于焊接低碳钢及强度在500MPa以下的低合金钢。而以纯Ar保护的MIG焊法,在焊接低碳钢、低合金钢及不锈钢等金属及合金时,因为阴极有自动寻找氧化膜的特点,这时因阴极斑点漂移而引起电弧不稳,最终引起焊道边缘不整齐,甚至得到蛇形焊道。在工业生产中常用活性气体保护焊接工艺,即MAG焊接工艺。其常用的气体比例为Ar80%+CO220%。

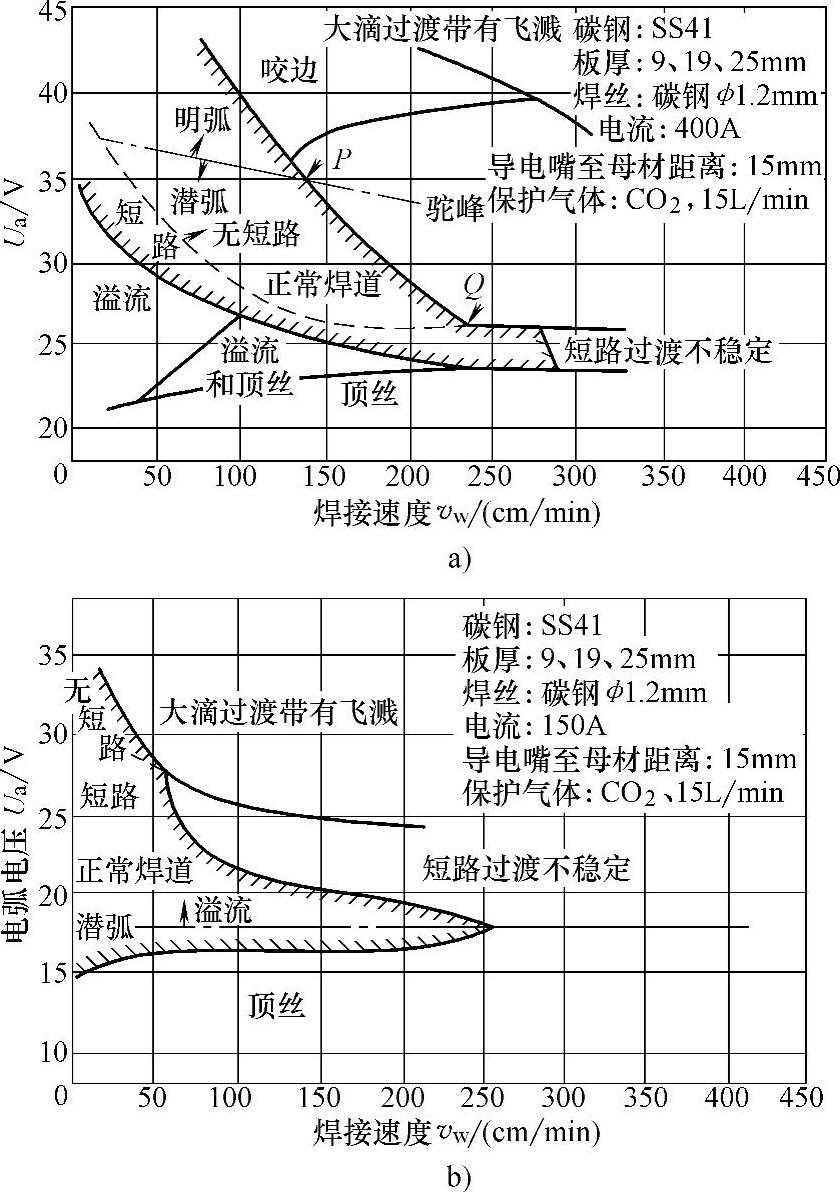

图5.3-14 高速焊时良好焊缝的形成区间

a)大电流 b)小电流

注:SS41钢相当于我国的Q235B。

图5.3-15 高速焊接时产生的咬边与驼峰焊道形貌

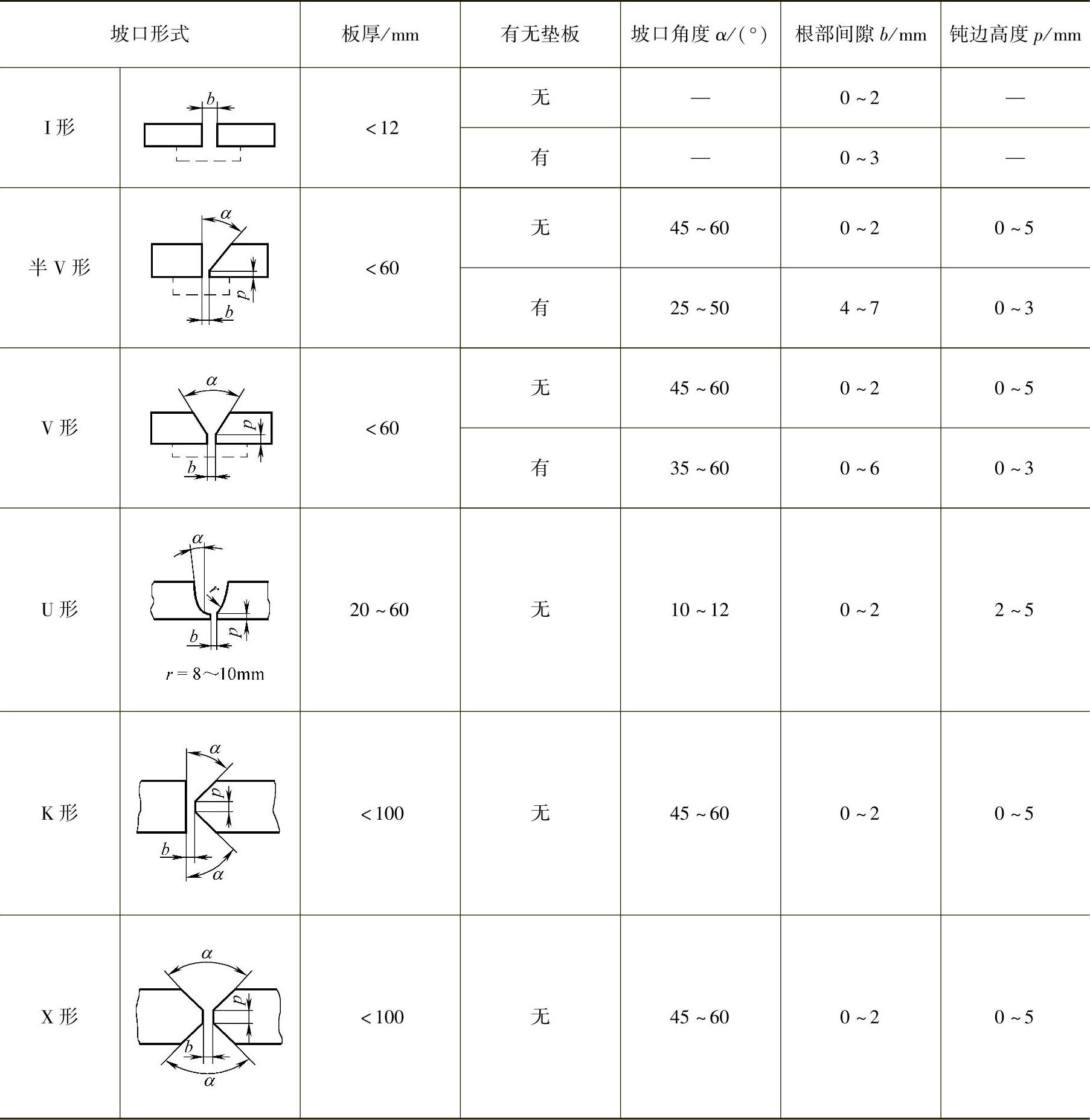

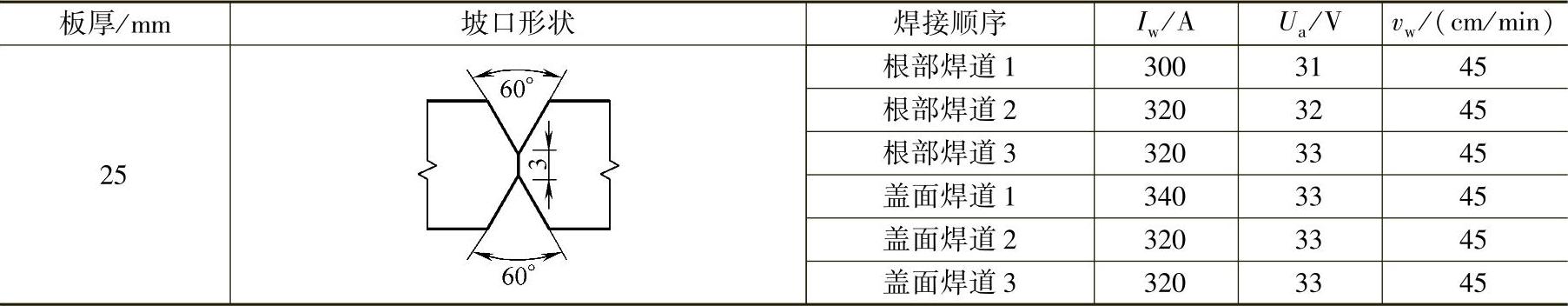

表5.3-5 CO2焊的坡口形式

2.MAG焊保护气体成分对焊接工艺的影响

(1)电弧稳定性和引弧性 首先,关于电弧的引弧性,电离势低的气体容易电离,产生电弧与维持电弧容易。与He基气体相比,Ar基气体引弧容易,如果再添加CO2和O2,则引弧性更好。但是添加CO2达到更高的比例时,引弧后的熔滴过渡形态可能决定了电弧引弧性的好坏。

其次,关于电弧稳定性,虽然要考虑到上述电离势的影响,但是它基本上是由电弧阴极斑点的稳定性来决定。当气体具有氧化性,在熔池表面形成稳定的氧化物就成为电弧稳定性的条件。因此保护气体中加O2能提高电弧稳定性。

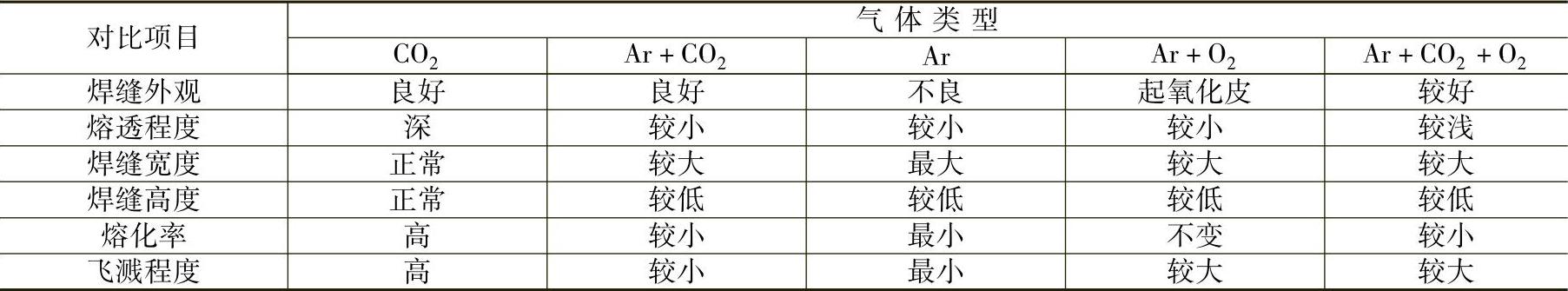

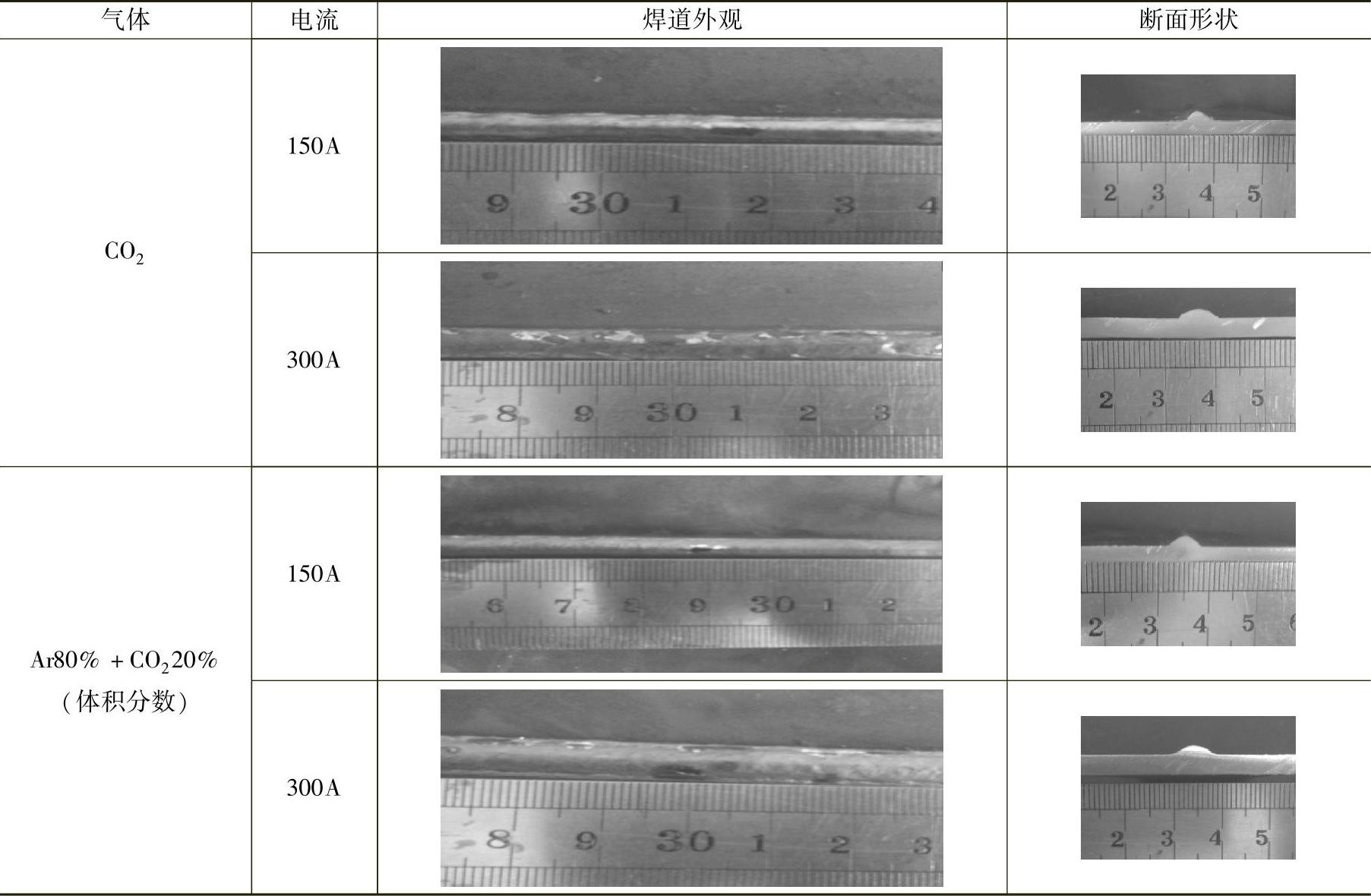

(2)焊缝成形和飞溅 保护气体的选择对焊缝成形十分重要,表5.3-6是各种保护气体对钢焊缝成形和飞溅的影响。采用纯Ar不仅焊缝呈指状熔深,极易产生裂纹,而且流动性差,不利于焊缝表面弯曲的形成;Ar+CO2混合气体使焊缝具有较小的焊缝成形系数,良好的表面成形,较小的飞溅,这些特性都非常适合窄间隙焊接,而加入O2会使飞溅增加,所以一般钢材料熔化极窄间隙焊接保护气多为Ar+CO2。

表5.3-6 保护气体对钢焊缝成形和飞溅的影响

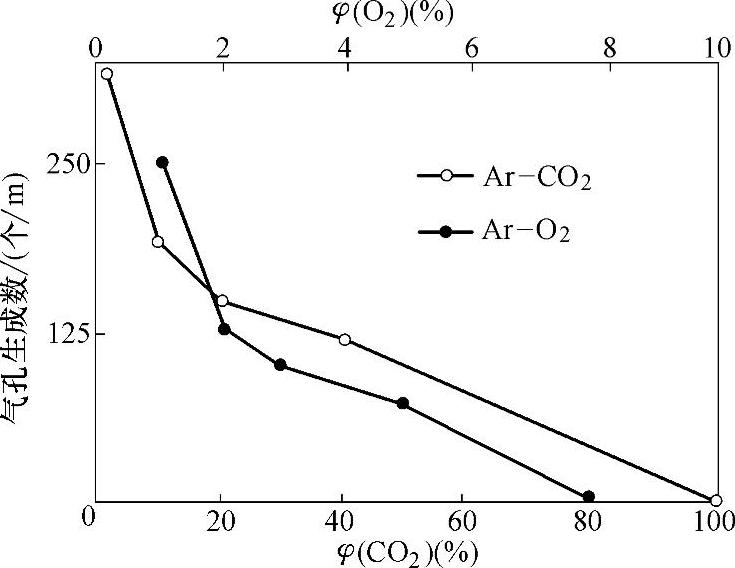

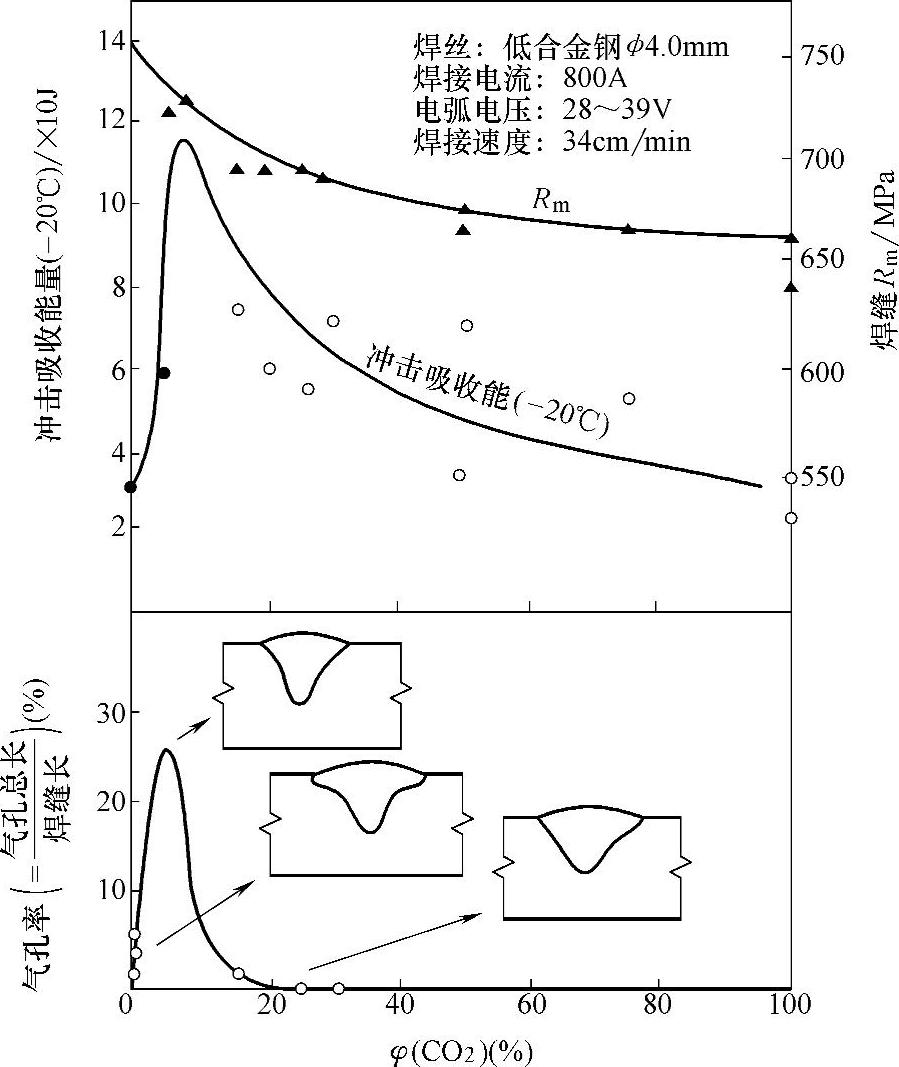

(3)气孔问题 MAG焊时,保护气体屏蔽大气而保护高温金属,保护不良将引起气孔和凹坑。各种气体耐气孔性的结果如图5.3-16所示。在Ar+CO2混合气中,CO2为2%(体积分数)时可见到明显气孔,CO2为10%(体积分数)时可以大幅减少气孔。再添加CO2,则气孔比例缓慢减少。当使用纯CO2时,可认为几乎不存在气孔。

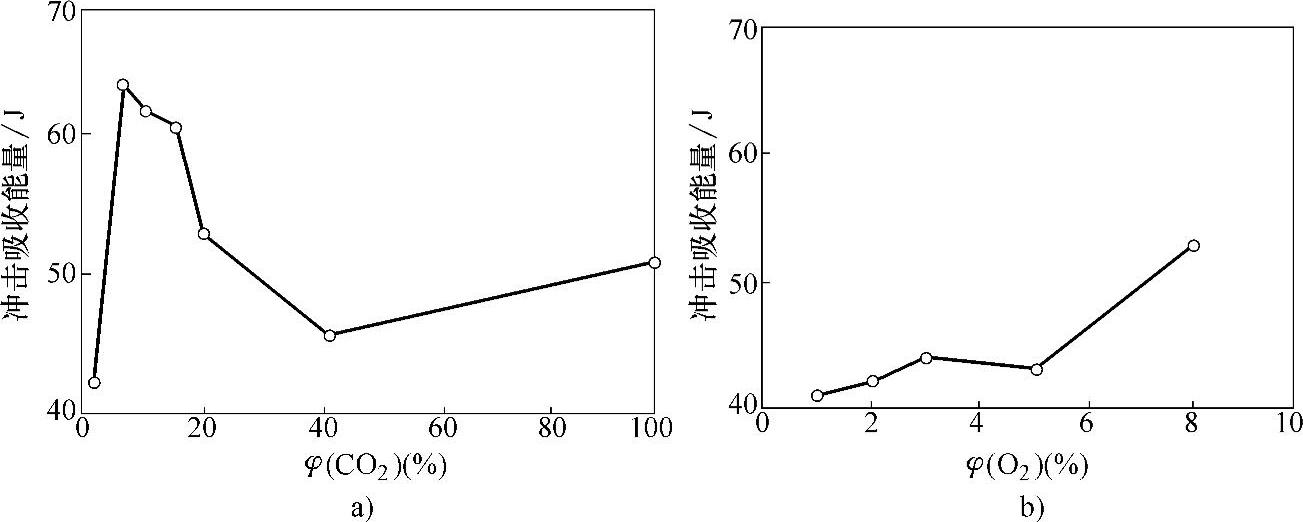

(4)焊缝金属的力学性能 一般铁系焊缝金属的力学性能取决于碳含量及O、N等成分的影响。各种保护气体对力学性能的影响以金属的韧性最为突出。保护气体对焊缝金属韧性的影响如图5.3-17所示。

图5.3-16 保护气体对生成气孔数的影响

注:实心焊丝φ1.2mm,300A,喷嘴高度30mm,V形坡口,加垫板。

图5.3-17 保护气体对焊缝金属韧性的影响

a)Ar+CO2 b)Ar+O2

注:试验温度-20℃,300A,0.4m/min。

3.熔滴过渡

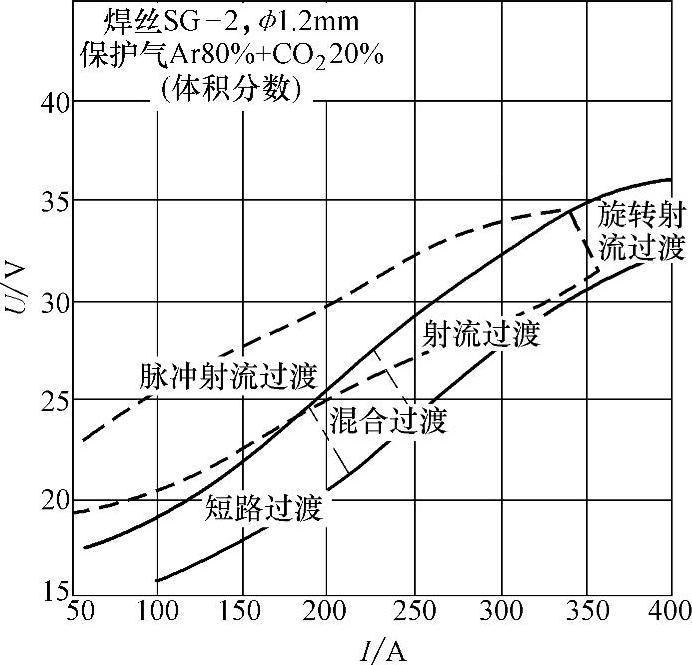

实际生产中,MAG焊可以使用不同配比的Ar+CO2混合气体,但常用的是Ar80%+CO220%(体积分数)混合气体。当使用该混合气体时,根据焊接参数的不同,可用的熔滴过渡的主要形式有4种,如图5.3-18所示,它们是短路过渡、射流过渡、脉冲射流过渡和大电流射流过渡(细丝时为旋转射流过渡)。

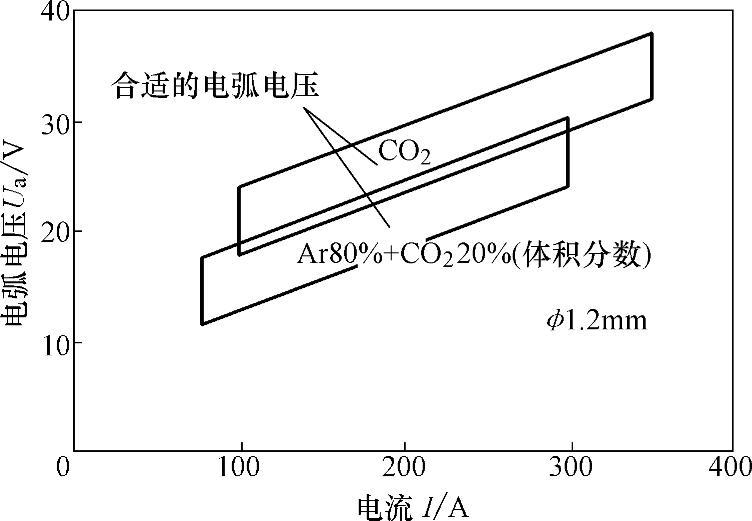

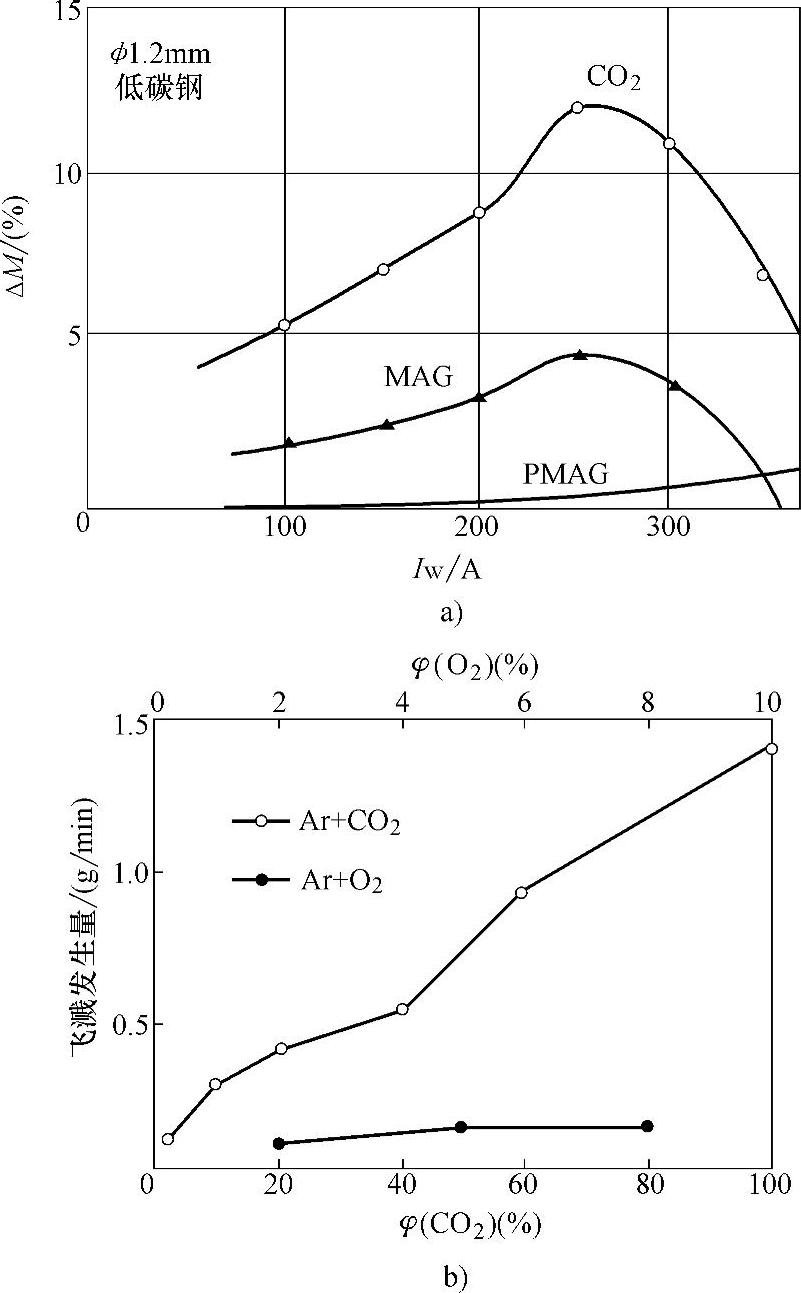

(1)短路过渡与射流过渡 MAG焊在小电流、低电压情况下为短路过渡,短路过渡过程十分稳定,MAG焊的电压范围比CO2焊的低,如图5.3-19所示。图5.3-20所示为不同情况下MAG焊飞溅率的比较。表5.3-7为MAG焊的焊缝成形。

图5.3-18 MAG焊钢时熔滴过渡形式

图5.3-19 不同保护气体时的合适电弧电压

图5.3-20 MAG焊飞溅率的比较

a)焊接电流对飞溅的影响 b)Ar+CO2和Ar+O2对飞溅的影响

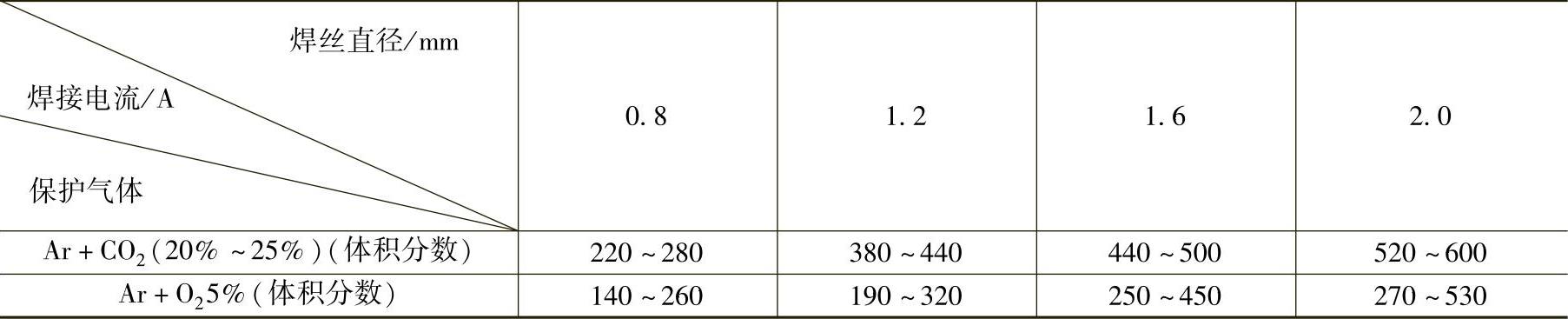

为了保持稳定的喷射过渡,实际焊接电流应比临界电流大30~50A。另一方面,喷射过渡的上限电流不得超过旋转喷射临界值。这样,喷射过渡电流只能在一定电流范围内选用,见表5.3-8。

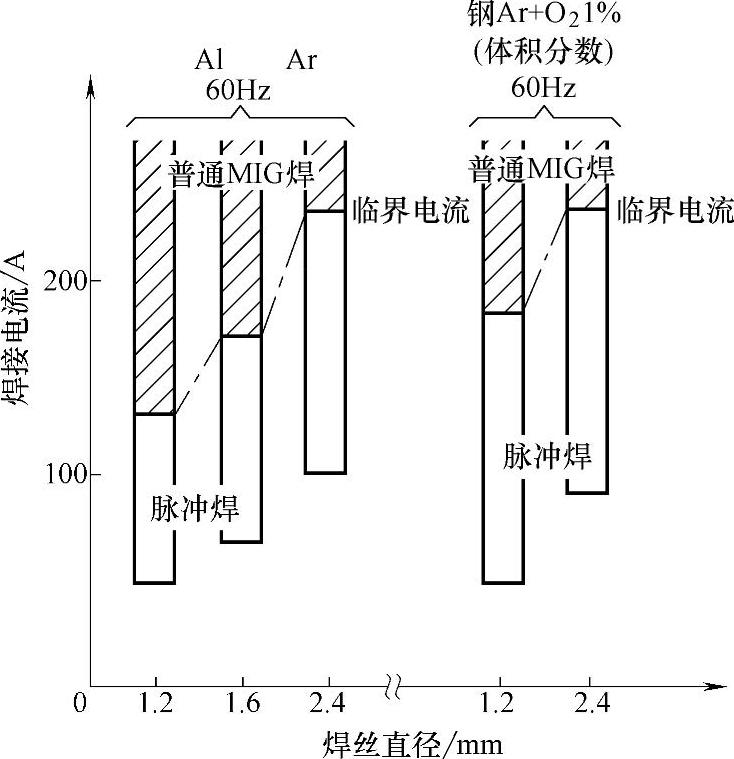

(2)脉冲MAG焊射流过渡 脉冲MAG焊经常选用Ar+O2和Ar+CO2混合气体,应用最多的是Ar+CO220%~50%(体积分数)和Ar+O25%(体积分数)保护气。焊接参数列于表5.3-9和表5.3-10,该法不但可用于平焊、仰焊、立焊,还可用于全位置焊,能够焊接各种厚度的钢材,焊缝成形良好,焊接过程稳定。

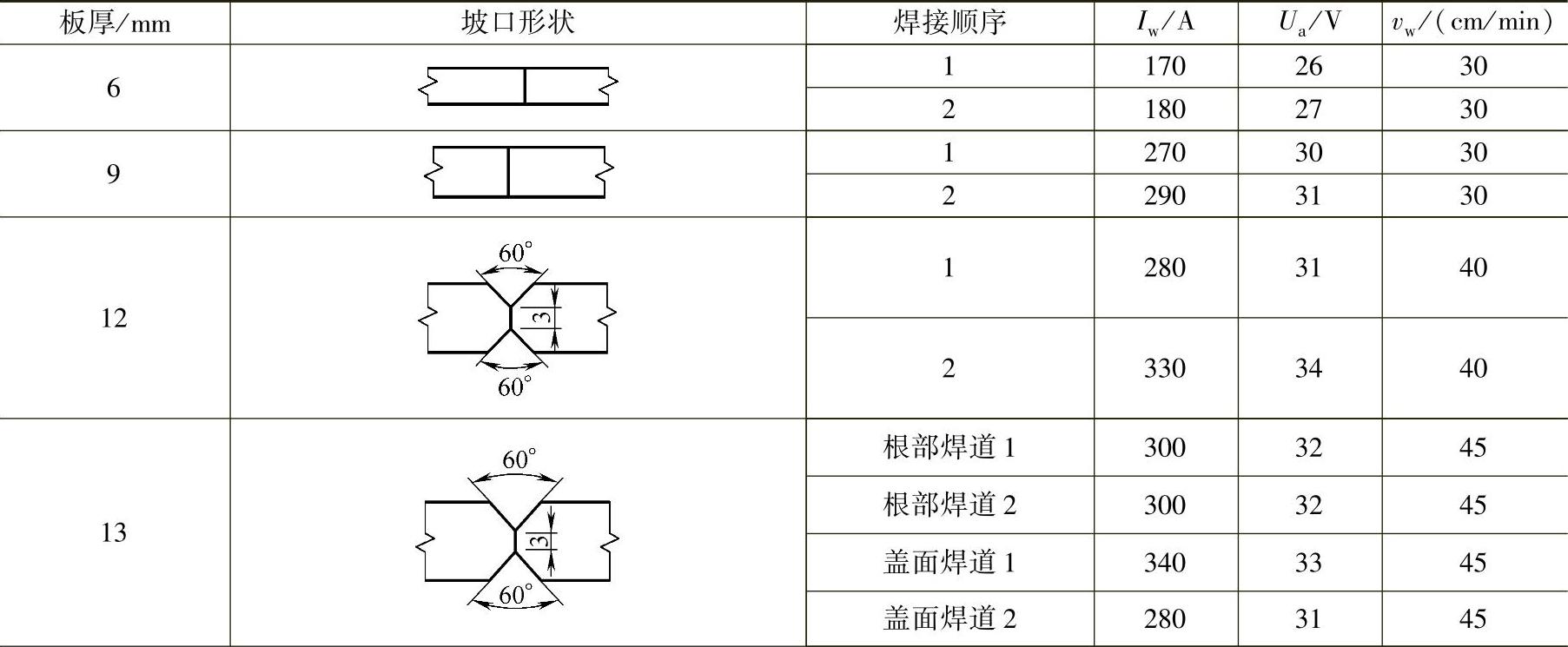

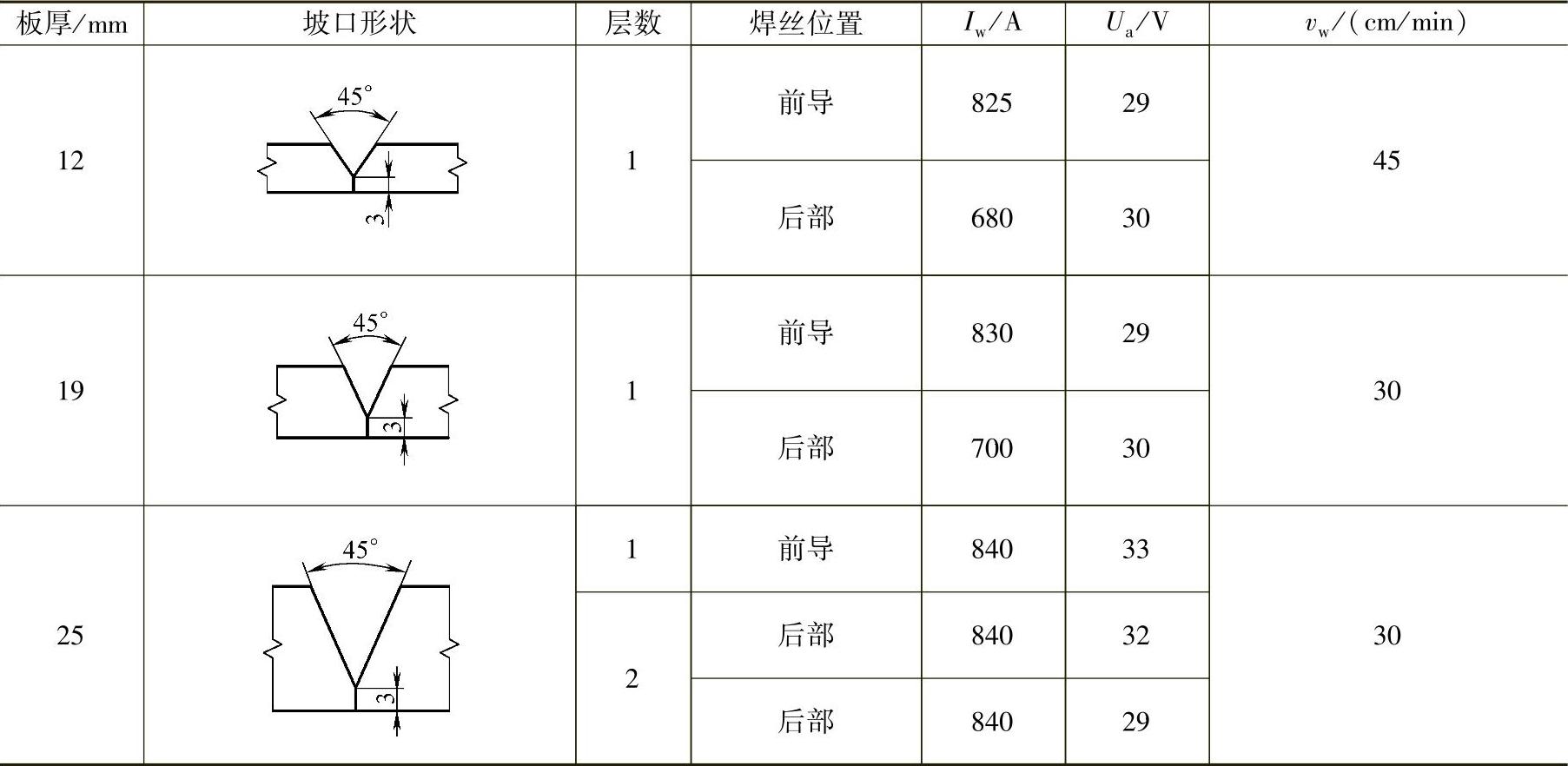

(3)大电流MAG焊接碳钢及低合金钢 大电流MAG焊与普通射流过渡一样,也是采用Ar+CO2混合气体作为保护气。CO2气体含量对焊接性的影响如图5.3-21所示。

钢焊丝的电弧固有调节作用不强,所以送丝方式只能采用弧压反馈方式,同时与恒流电源配合。因为熔池较大,所以应采用大直径焊丝双层气体保护焊。为提高焊接效率和质量,常常采用双丝大电流MAG焊,典型焊接参数见表5.3-11。

5.3.3.2 不锈钢的MAG焊

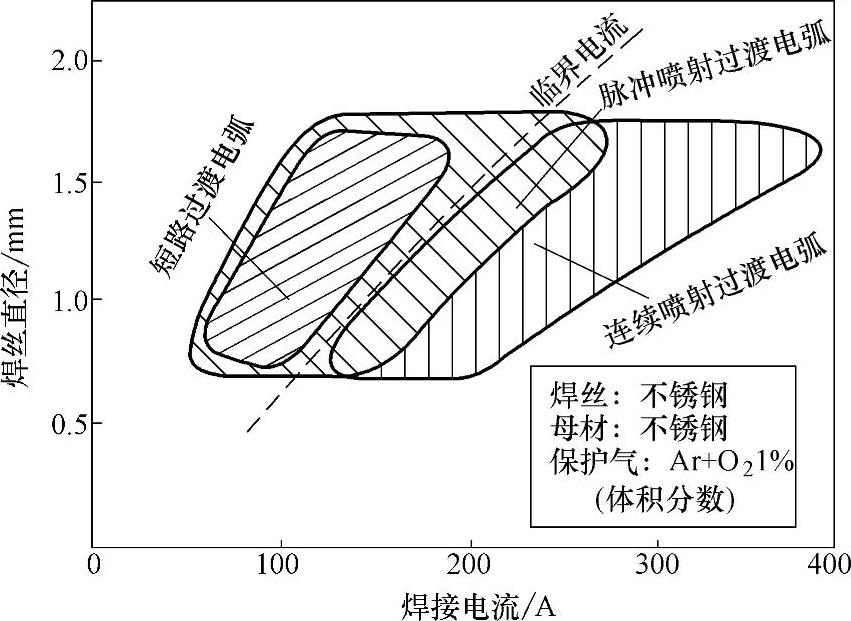

对于不锈钢的焊接,MAG焊是一种高效率的焊接方法,不锈钢MAG焊的熔滴过渡与焊接参数的关系如图5.3-22所示。

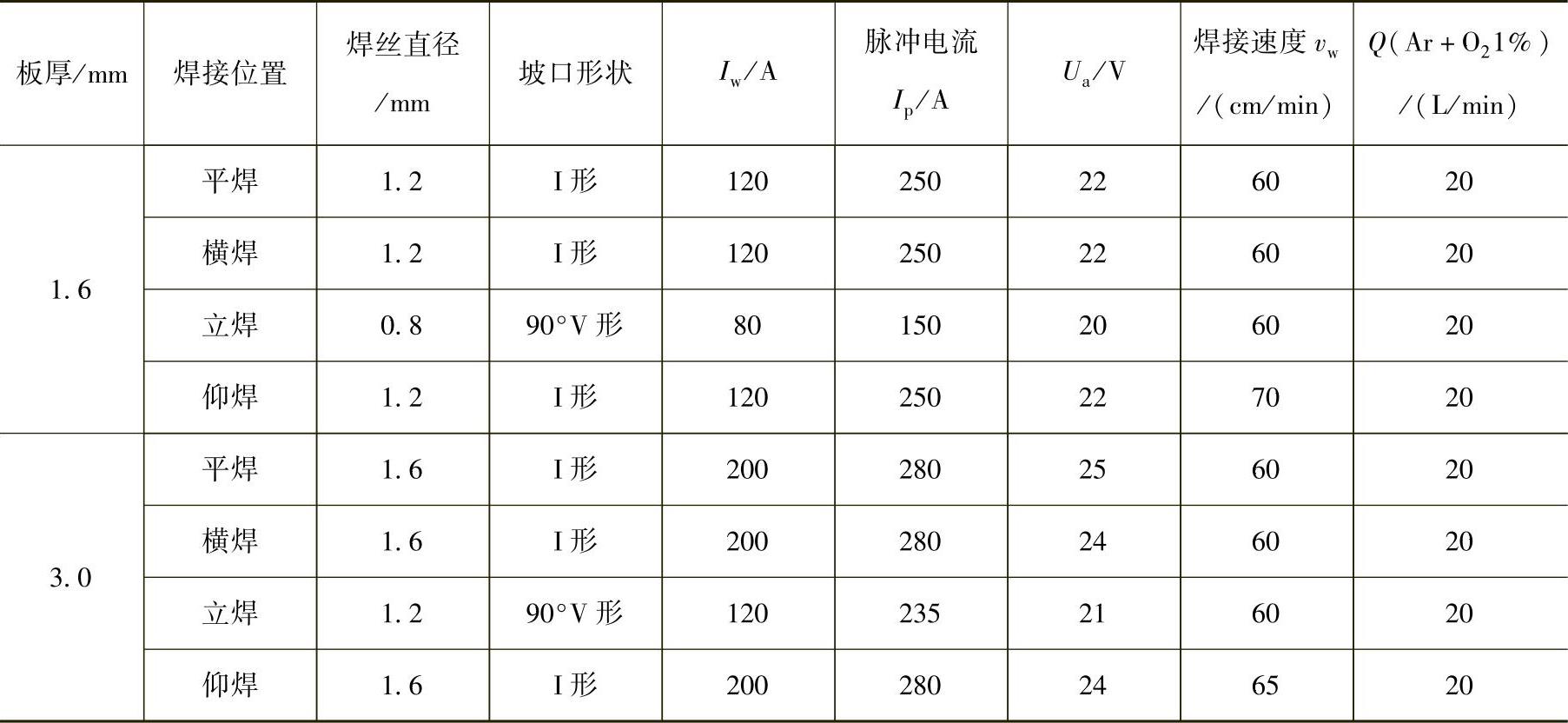

1.MAG短路过渡焊接

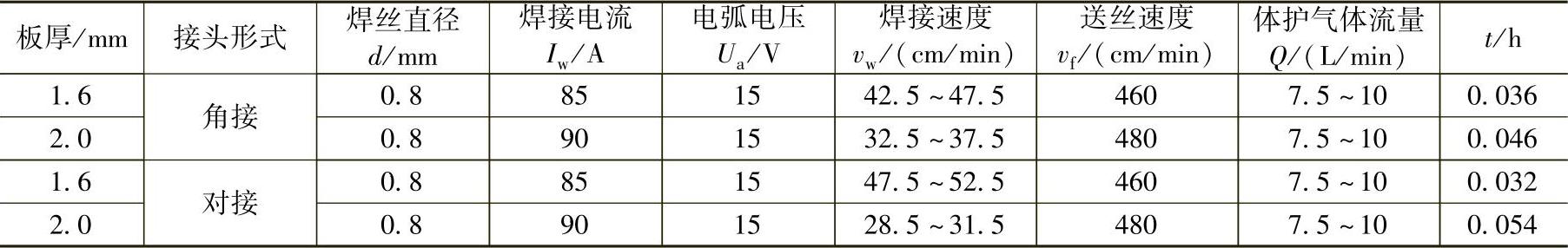

短路过渡焊时,都使用细焊丝和小电流。焊丝直径为φ0.6~φ1.2mm,保护气体为[Ar+O21%~5%(体积分数)]或[Ar+CO25%~25%(体积分数)]的混合气体。典型参数示于表5.3-12,主要用于板厚3mm以下的薄板焊接。

2.MAG射流过渡焊接

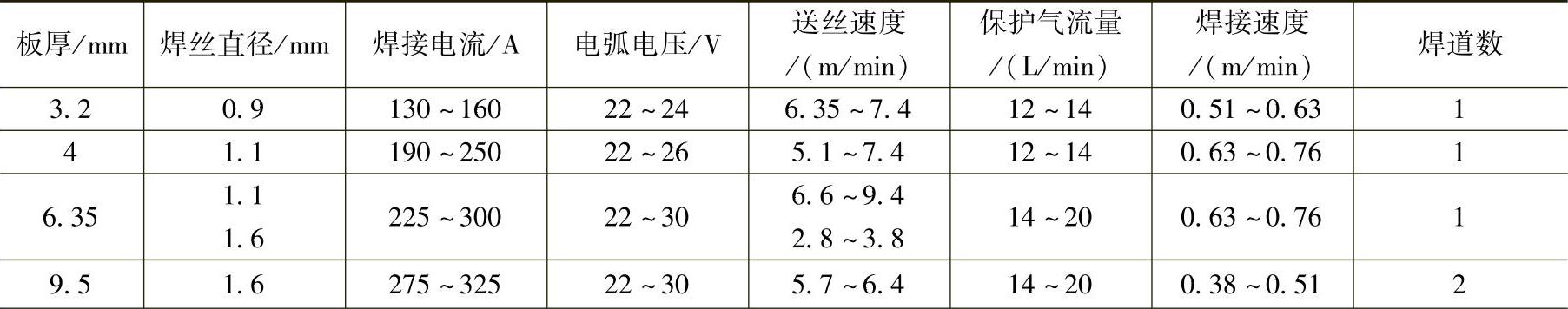

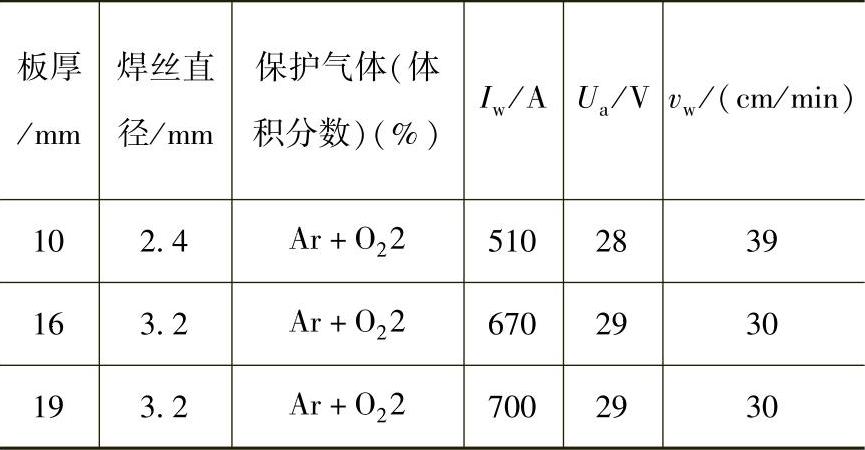

气体流量根据电流的大小选择。短路过渡时选用10L/min左右,射流过渡时应选用18L/min以上。表5.3-13为不锈钢MAG焊射流过渡的典型焊接参数。

3.脉冲MAG焊

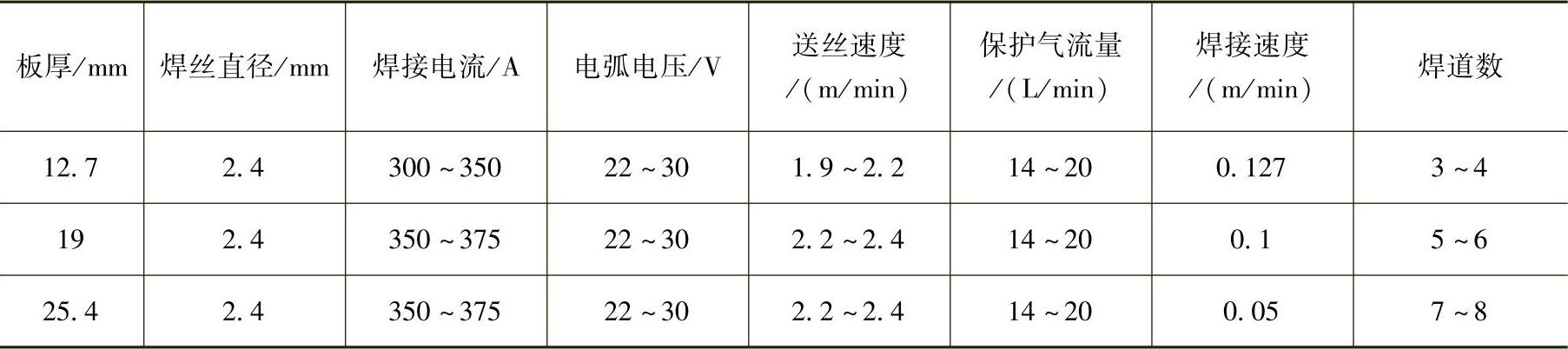

脉冲MAG焊的飞溅很小,焊接过程稳定,焊缝成形良好。典型焊接参数见表5.3-14。

4.大电流MAG焊

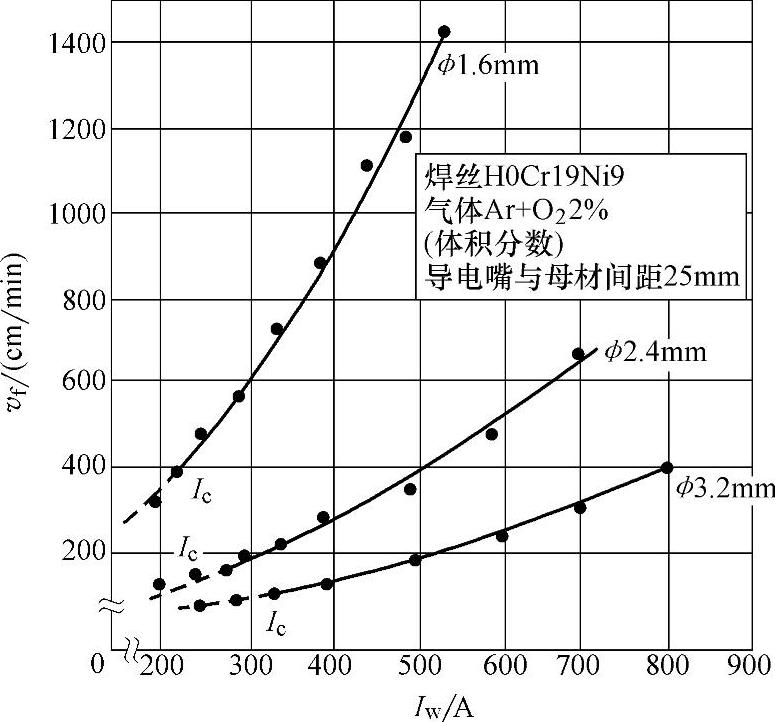

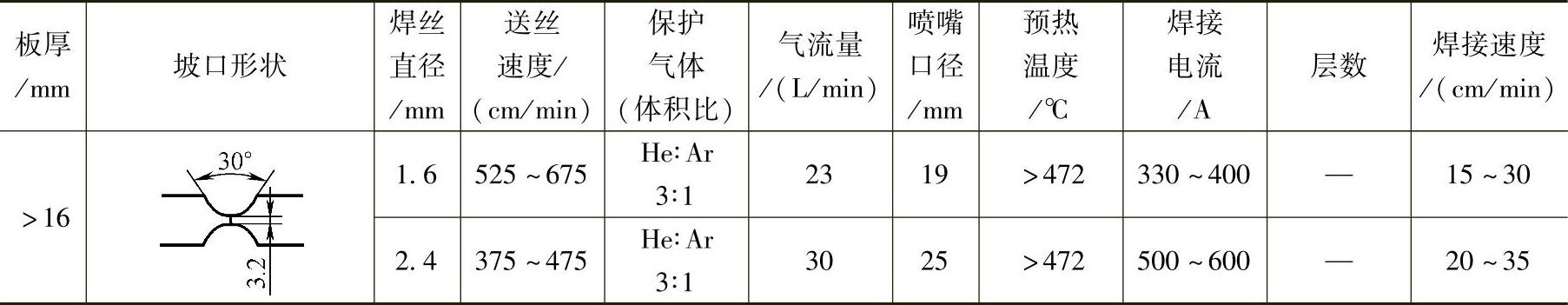

不锈钢的大电流MAG焊常使用较粗的焊丝,其直径为2.4mm和3.2mm。其合适的电流范围如图5.3-23所示。大电流MAG焊的保护气体一般选用Ar+O2(1%~2%)(体积分数)或Ar+He(25%~50%)(体积分数)。典型的焊接参数见表5.3-15。

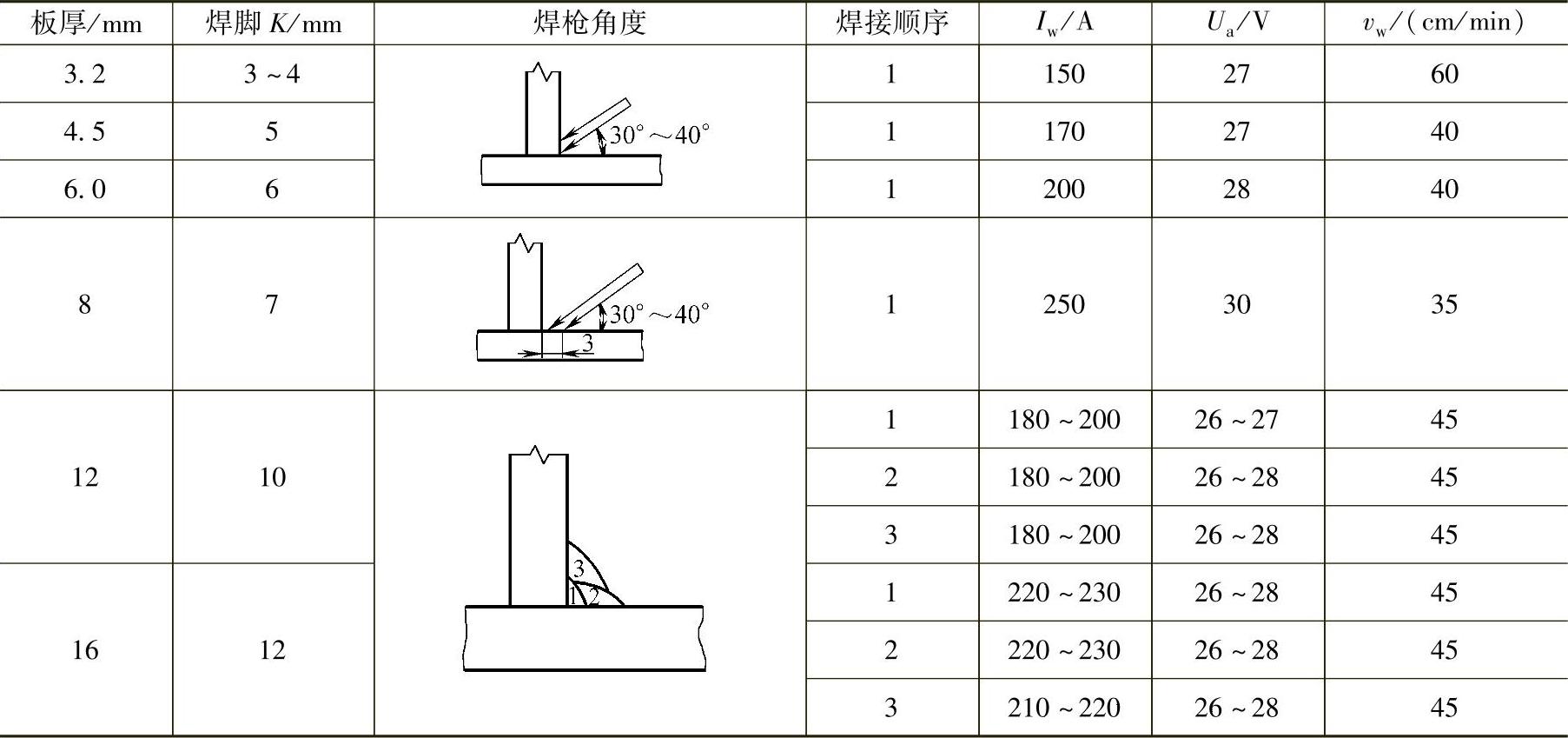

表5.3-7 MAG焊与CO2焊的焊缝成形

表5.3-8 喷射过渡的电流范围

表5.3-9 脉冲MAG焊碳钢的典型参数(对接)

(续)

表5.3-10 脉冲MAG焊碳钢的典型参数(角接)

图5.3-21 保护气体成分对焊接性的影响

表5.3-11 双丝大电流MAG单面焊的焊接参数

图5.3-22 不锈钢MAG焊的焊接参数与熔滴过渡的关系

表5.3-12 不锈钢MAG焊短路过渡的焊接参数

t—每米焊缝所需的时间。

表5.3-13 不锈钢MAG焊射流过渡的焊接参数

(续)

表5.3-14 不锈钢脉冲MAG焊的典型焊接参数

图5.3-23 不锈钢大电流MAG焊的焊接电流与送丝速度的关系

Ic—临界电流

表5.3-15 不锈钢MAG焊的焊接参数

5.3.3.3 MIG焊接工艺

熔化极惰性气体保护焊(MIG焊),依靠惰性气体的隔离作用,屏蔽空气的有害影响。与焊条电弧焊和CO2焊相比,没有冶金反应的精炼作用,因而对焊件、焊丝、设备、焊工以及周围环境提出了更高的要求。

1.铝及铝合金的MIG焊

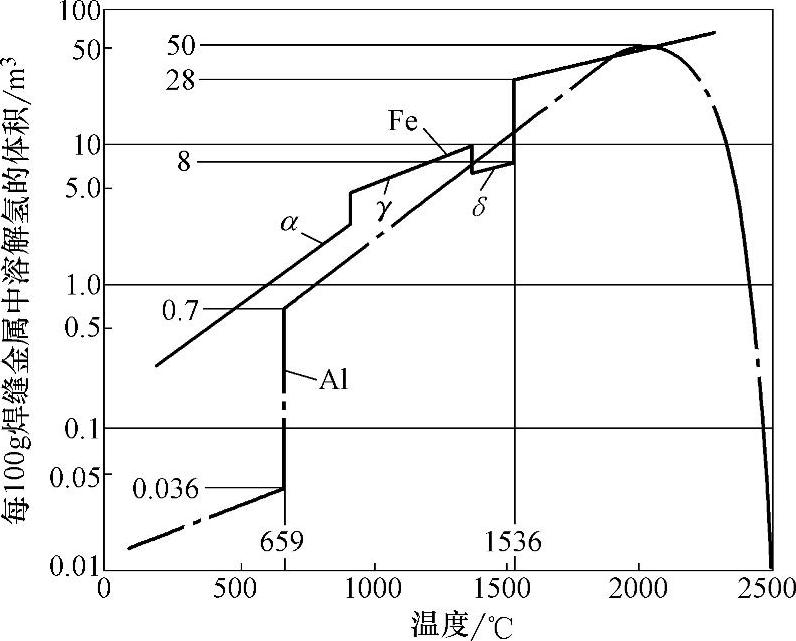

(1)概述 铝及铝合金的导热性好,应选用大功率的集中热源。氢在铝和铁中的溶解度与温度的关系如图5.3-24所示。

图5.3-24 氢在铝和铁中的溶解度与温度的关系

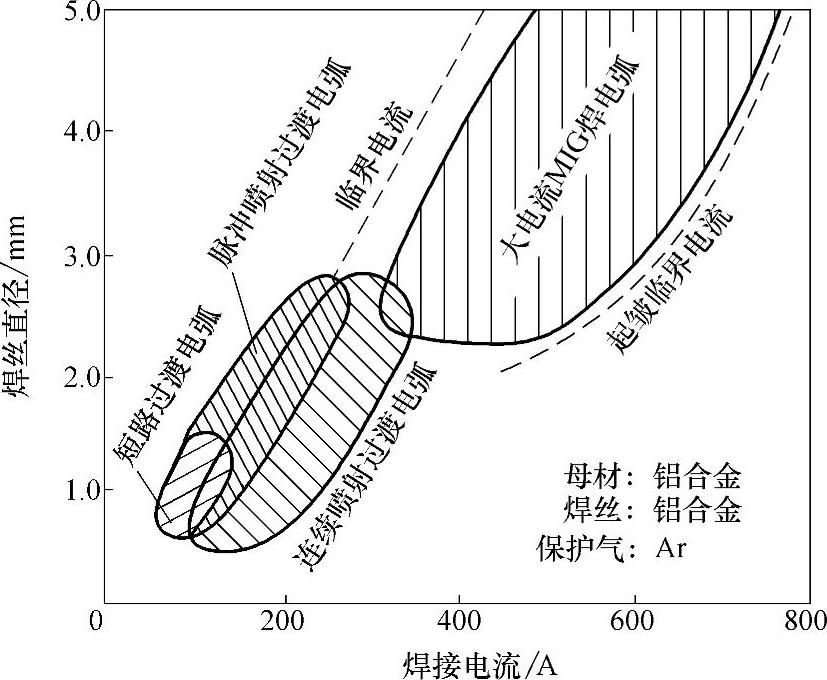

MIG焊的熔滴过渡形式和焊接方法主要有:短路过渡电弧、脉冲喷射过渡电弧、连续喷射过渡电弧和大电流MIG焊电弧四种,如图5.3-25所示。(https://www.xing528.com)

图5.3-25 铝合金MIG焊的熔滴过渡形式

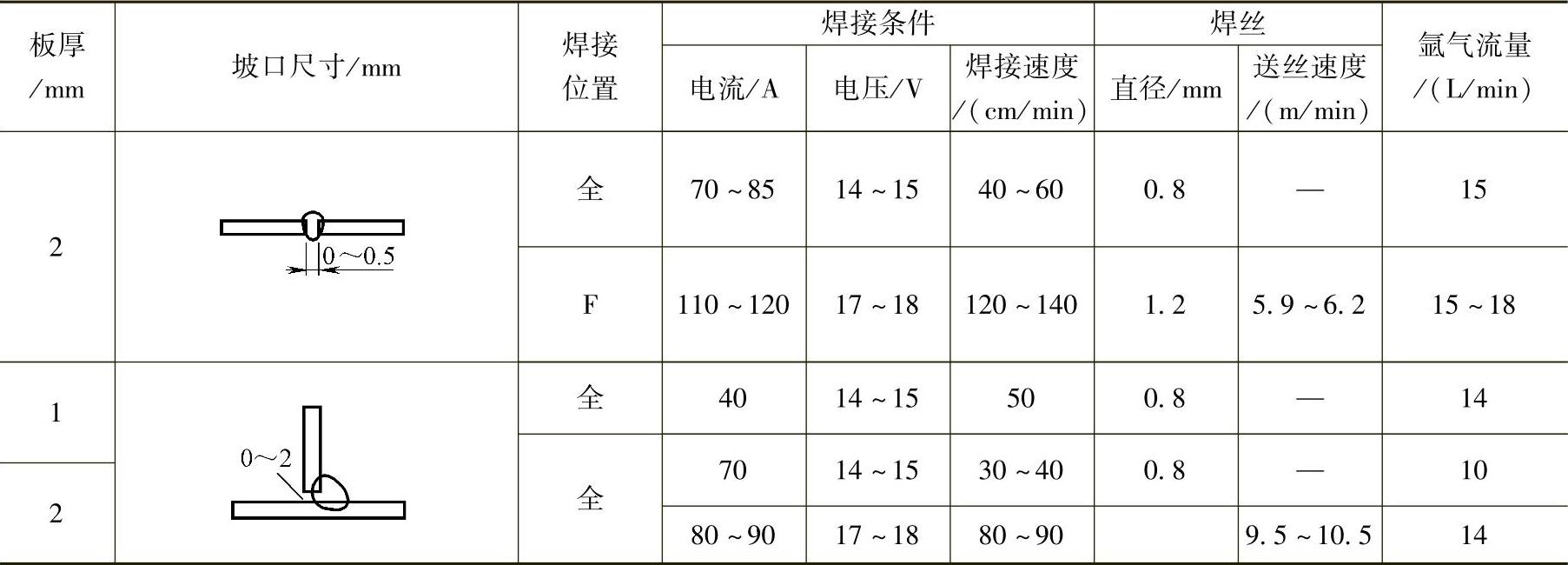

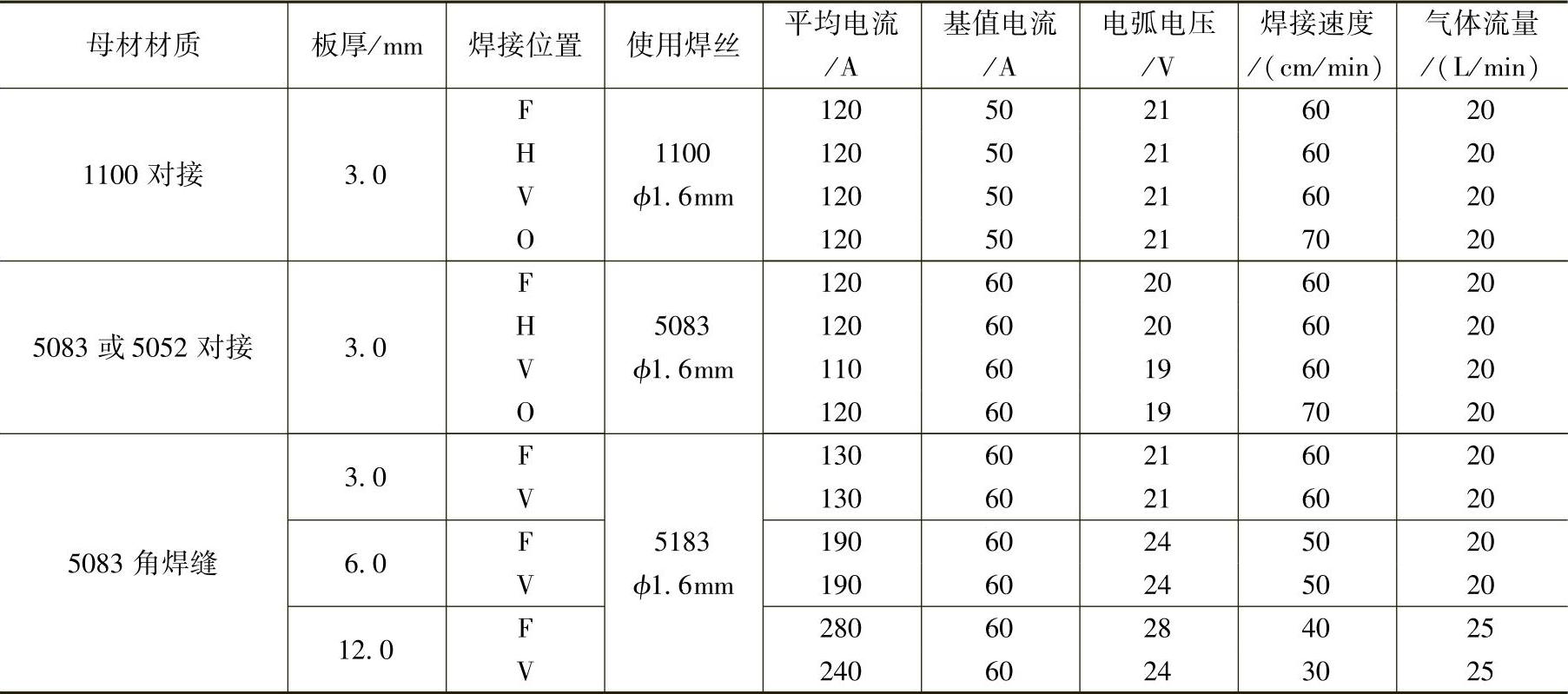

(2)短路过渡焊接 对板厚为1~2mm的薄板的对接焊缝、搭接角焊缝、端部接头的全位置焊接所采用的焊接参数见表5.3-16。

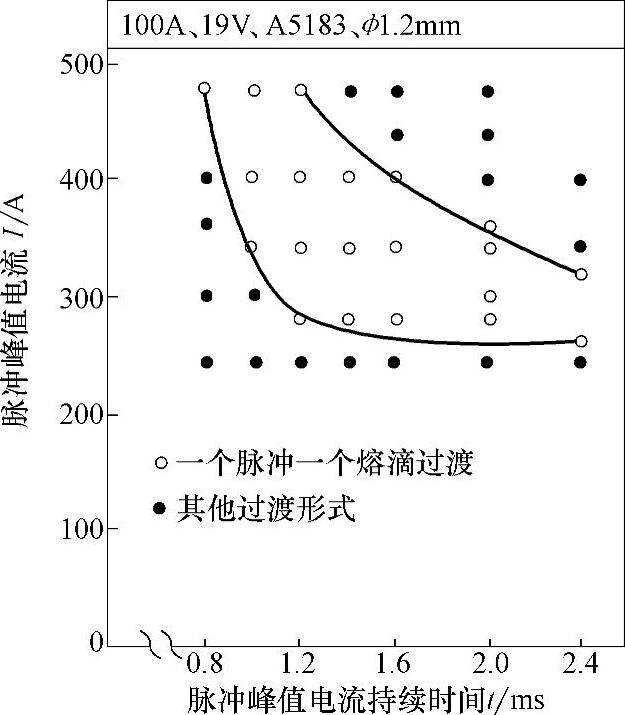

(3)脉冲MIG焊接 逆变式脉冲MIG焊机继承了大功率晶体管式脉冲MIG焊机的控制方式。脉冲MIG焊机的控制原理都遵循一个脉冲过渡一个熔滴的原则。它是通过InpTp=C(Ip——脉冲峰值电流;Tp——脉冲时间;n——1,2,3…自然数;C——常数)关系式确定的单元控制法来实现的,如图5.3-26所示。

脉冲射流过渡通常是指直流脉冲射流过渡,一个脉冲过渡一个熔滴。这种方法适合射流过渡临界电流以下的小电流,如图5.3-27所示。铝合金脉冲MIG焊的典型焊接参数见表5.3-17。

图5.3-26 铝合金脉冲MIG焊的焊接参数与熔滴过渡的关系

图5.3-27 铝合金脉冲MIG焊的焊接参数

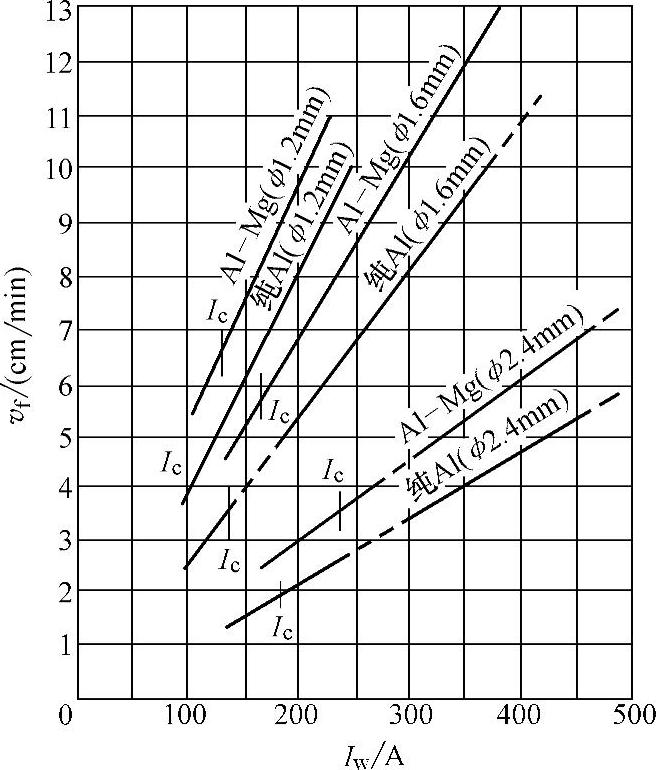

(4)铝及铝合金喷射过渡焊接MIG焊时,熔滴过渡与焊接电流有密切关系。通常将熔滴过渡发生突然变化的电流称为临界电流。临界电流除与焊丝成分有关外,还与焊丝直径有关,如图5.3-28所示。铝合金喷射过渡焊接的典型参数示于图5.3-29。

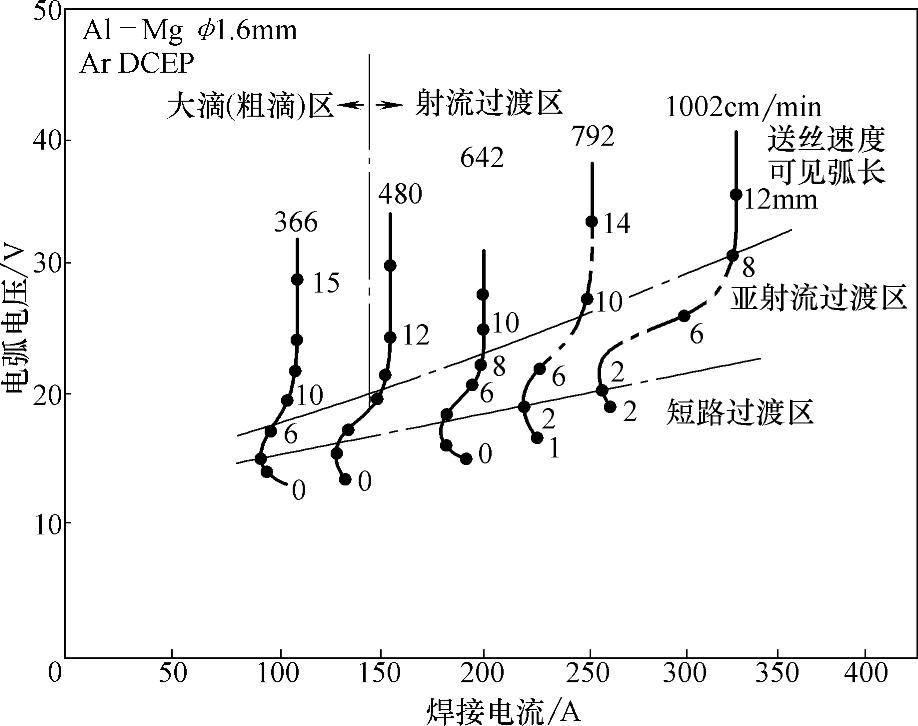

铝合金的熔滴过渡形式不但与焊接电流有关,而且还与电弧电压有关,如图5.3-30所示。

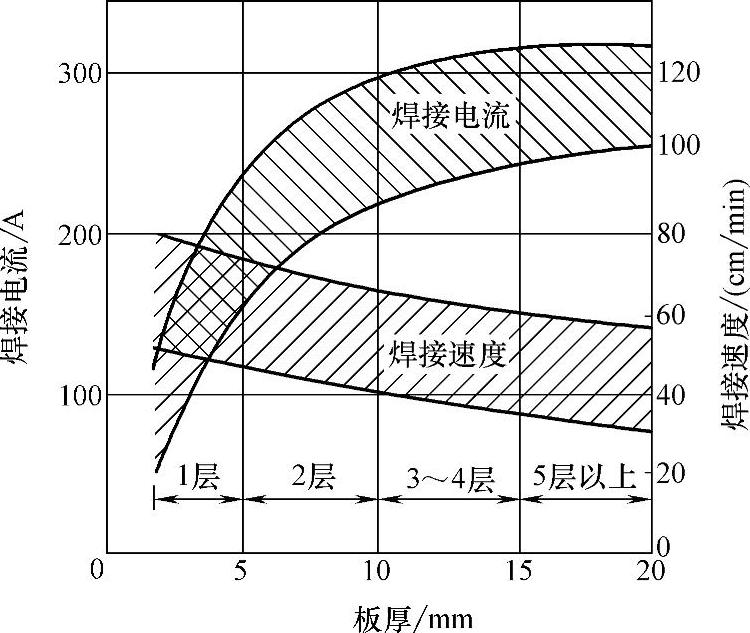

(5)铝合金大电流MIG焊 为了提高生产率,厚大焊件常常希望用最少的层数焊接起来,所以要求用大电流、高能率焊接法。但是一般MIG焊时,电流超过300A将引起电弧和焊接熔池不稳定,产生“起皱”现象,如图5.3-31所示。

表5.3-16 铝合金MIG焊短路过渡焊接参数

注:F—平焊。

表5.3-17 铝合金脉冲MIG焊的焊接参数(氩气保护)

注:F—平焊H—横焊V—立焊O—仰焊。

图5.3-28 铝及铝合金焊丝的熔化速度与临界电流

图5.3-29 喷射过渡焊接参数范围

注:20~100mm厚的铝合金板的参数和20mm板厚相同。

图5.3-30 MIG焊时电流和电压的关系

图5.3-31 起皱焊缝的形貌(φ0.4mm铝合金焊丝,800A,30cm/min氩弧焊)

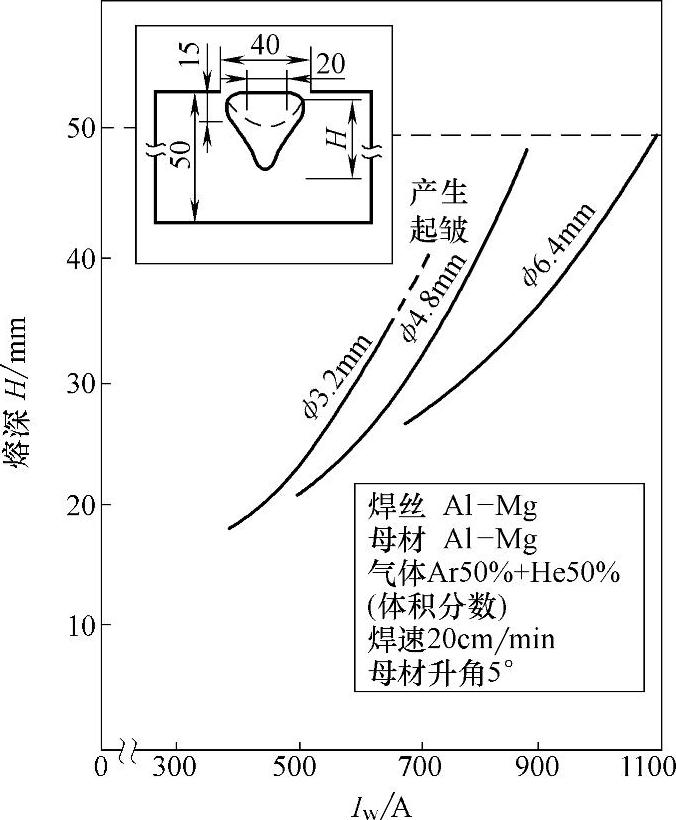

为了扩大使用电流范围,应使用大电流MIG焊法,其熔滴过渡形式如图5.3-25所示。焊丝直径为φ3.2~φ5.6mm,起皱临界电流达500~1000A。随着焊丝直径的增加,起皱临界电流值也提高,于是可以焊接更厚的铝合金构件。

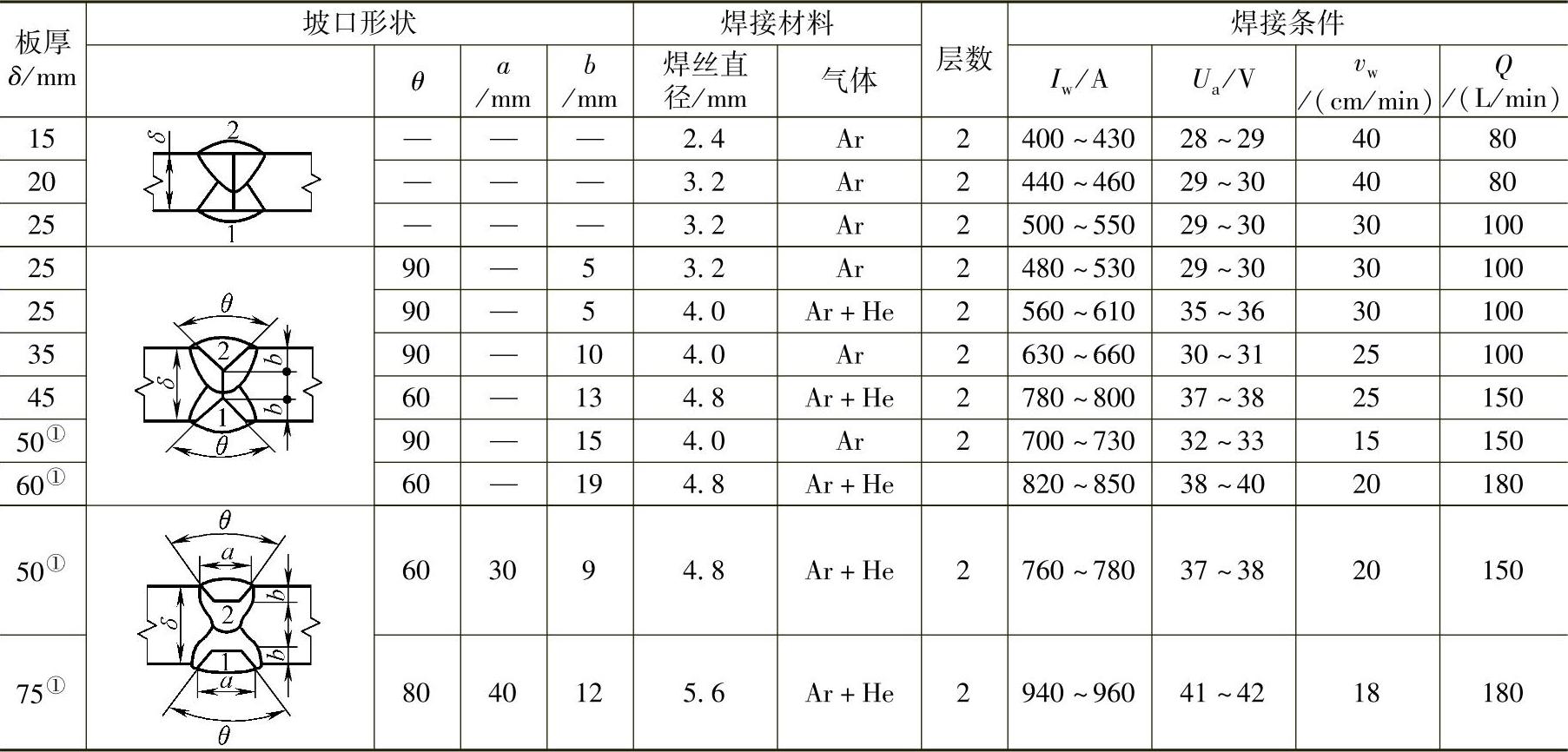

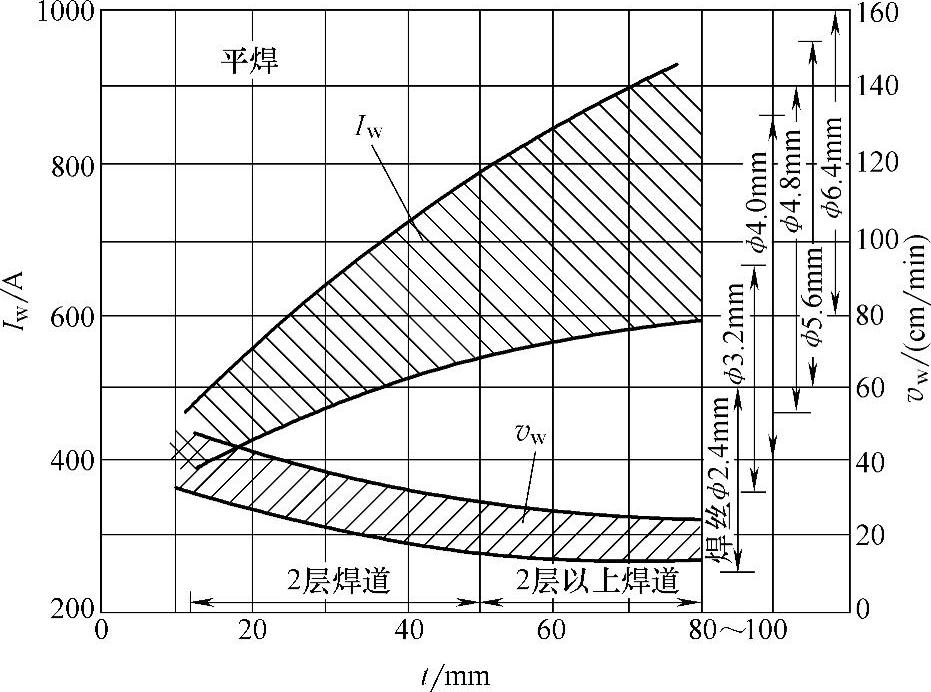

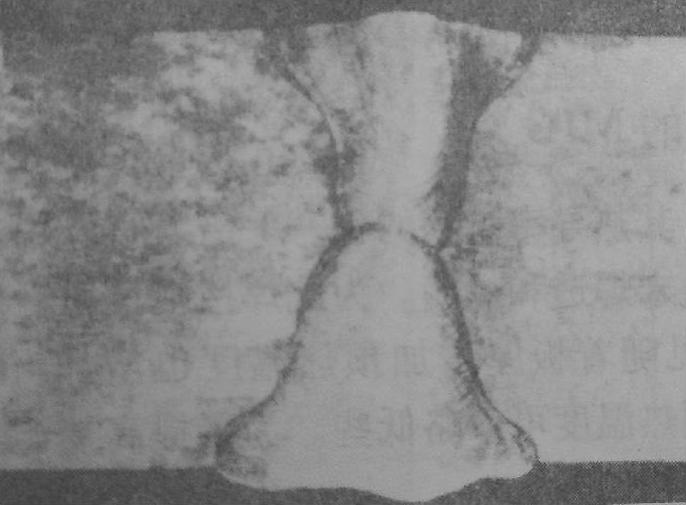

大电流MIG焊时电流、焊丝直径与熔深的关系如图5.3-32所示。随着焊接电流的增加,熔深形状由一般喷射过渡的指状熔深改变为有利的盆地状熔深。典型焊接参数见表5.3-18和图5.3-33。可焊厚度大大提高,例如用φ5.6mm的铝焊丝、选用(Ar+He)混合气体保护,起皱临界电流可提高到1000A,这时进行双面单层焊时的最大厚度可达75mm,其焊缝断面形貌如图5.3-34所示。

图5.3-32 大电流MIG焊时电流、焊丝直径与熔深的关系

表5.3-18 大电流MIG焊时的焊接参数

①Ar+He:内侧喷嘴Ar50%+He50%(体积分数);外侧喷嘴Ar100%(体积分数),焊件上倾5°。

图5.3-33 对接接头大电流MIG焊的焊接参数范围

图5.3-34 大电流MIG焊焊缝断面形貌

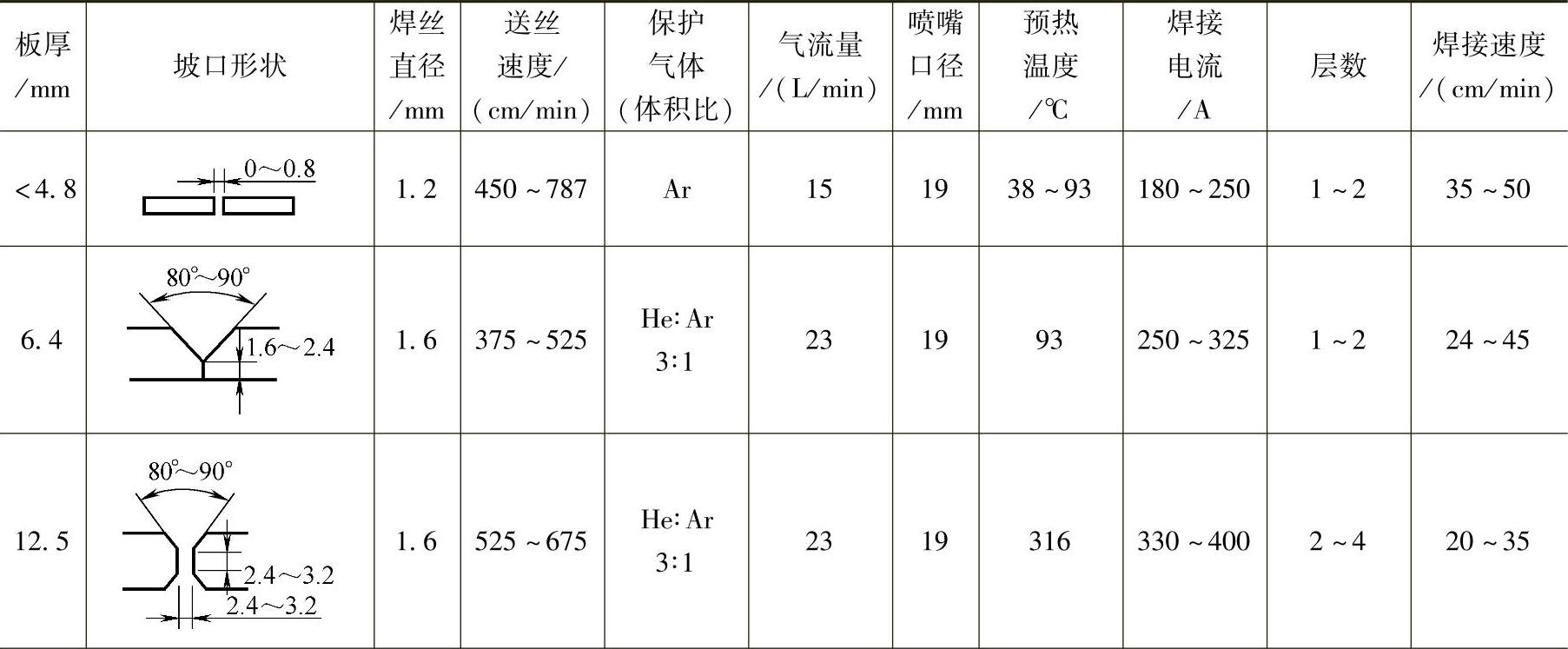

2.铜及铜合金的MIG焊

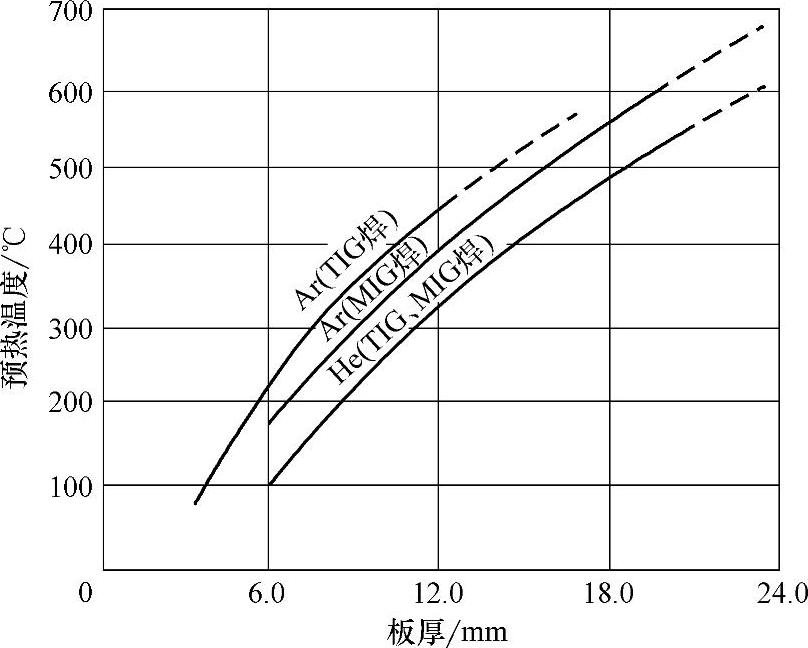

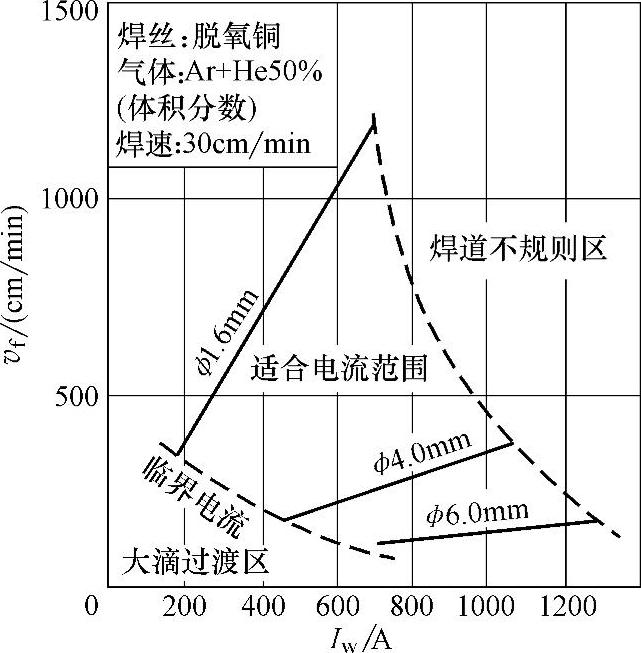

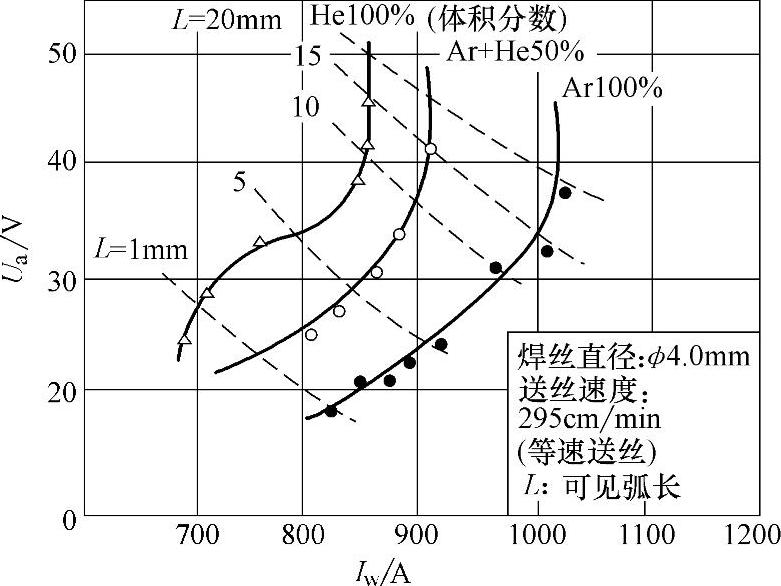

铜的导热性很高,其热导率是钢的7~11倍,为此焊接纯铜时一般都需要预热,预热温度如图5.3-35所示。采用Ar+He50%(体积分数)混合气体大电流MIG焊时,焊接电流范围如图5.3-36所示。铜MIG焊的喷射过渡焊接参数见表5.3-19。铜的大电流MIG焊时焊丝熔化特点如图5.3-37所示。

图5.3-35 铜MIG焊预热温度与板厚的关系

图5.3-36 大电流MIG焊各种直径焊丝的合适电流范围

表5.3-19 铜的MIG焊喷射过渡焊接参数

(续)

图5.3-37 铜的大电流MIG焊时焊丝熔化特点

3.双脉冲MIG焊

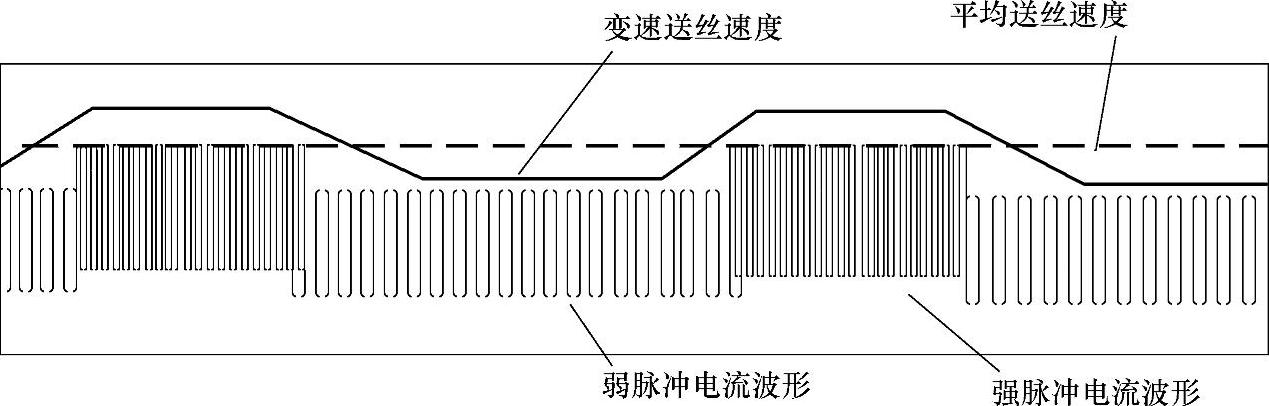

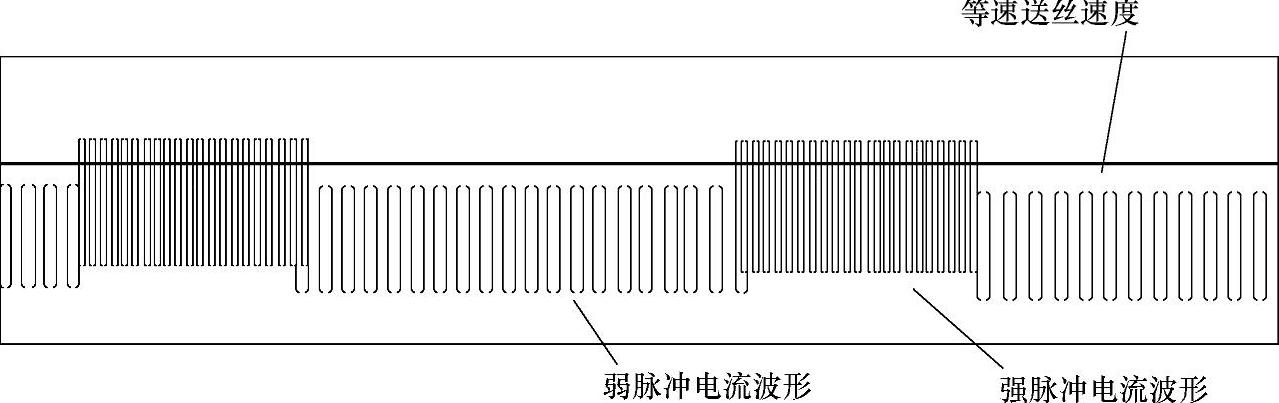

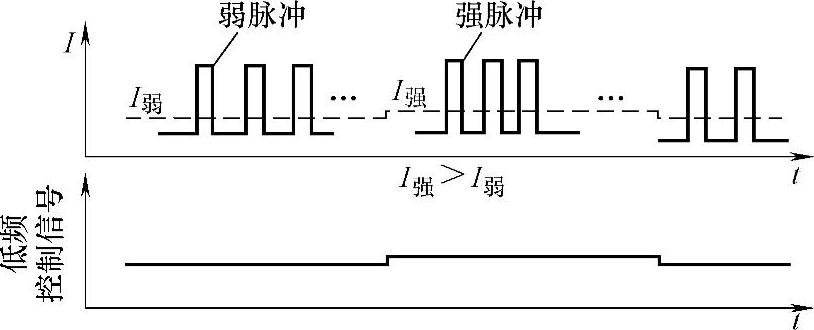

(1)双脉冲MIG焊原理 双脉冲MIG焊的基本原理是在高频脉冲的基础上调制一个低频脉冲(0.5~5Hz),如图5.3-38和图5.3-39所示。高频脉冲以一脉一滴或一脉多滴过渡为原则,控制焊丝的熔化速度。低频脉冲控制热输入并搅拌熔池。

根据焊接过程中送丝速度控制方式分为等速送丝双脉冲MIG焊和变速送丝双脉冲MIG焊。目前,双脉冲MIG焊主要以变速控制为主。

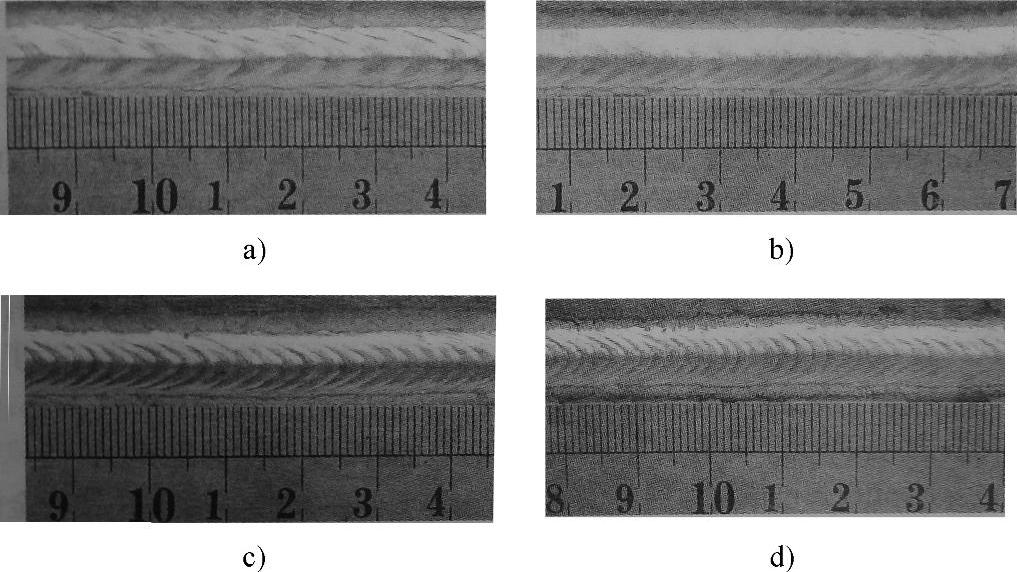

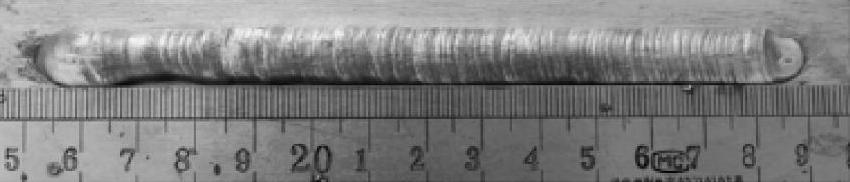

(2)双脉冲MIG焊特点 图5.3-40所示为焊接速度为40cm/min、平均焊接电流为90A、平均电弧电压为19V时,焊缝外观随低频调制频率的变化情况,在该焊接条件下,低频调制频率低于1Hz时焊缝表面波纹间隔过大,高于8Hz时波纹间隔过小,在2~4Hz内焊缝外观最漂亮。

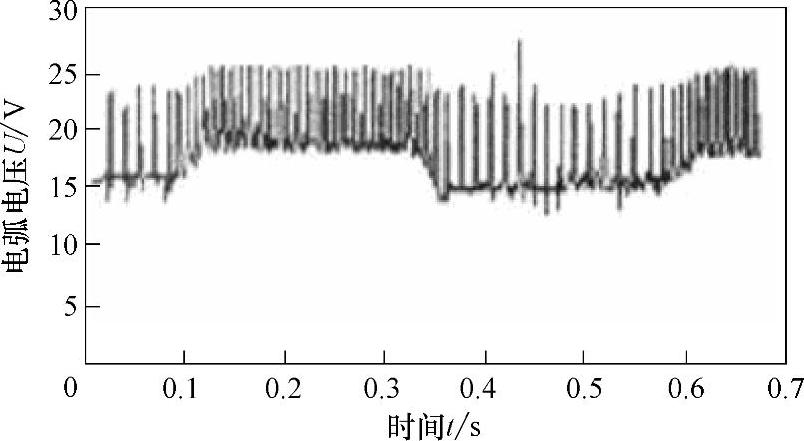

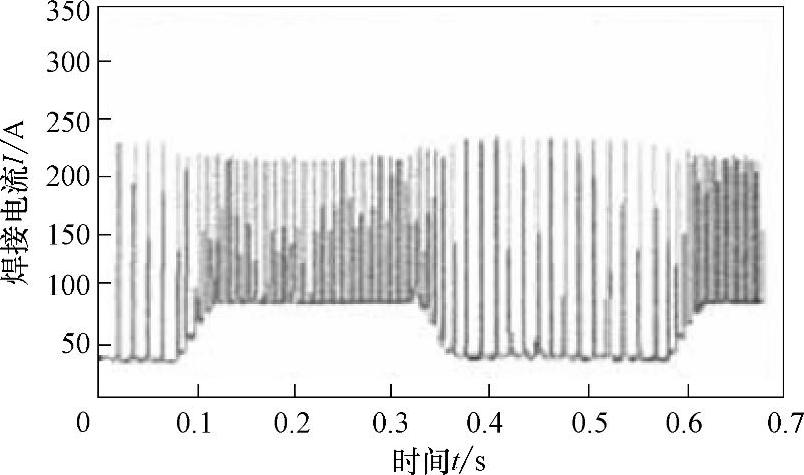

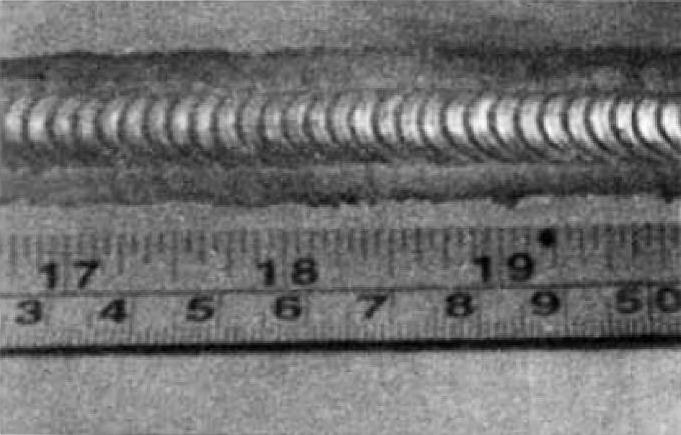

(3)脉冲焊接参数对焊接过程稳定性的影响 目前双脉冲焊接参数一般采用一元化调节,所有参数都系统协同产生,可以满足一般生产要求。电弧弧长的设定是影响铝合金双脉冲MIG焊的重要因素,如果焊接电缆较长时,需要对弧长进行修改正。当电弧处于强脉冲电流波形期间时,弧长较长;处于弱脉冲电流波形期间时,弧长较短。弱脉冲期间的弧长设置太短时,容易产生短路,造成过程不稳。一般弱脉冲期间的弧长修正应该略大于强脉冲期间的电流修正。由图5.3-41、图5.3-42可以看出,当参数设置合理时,铝合金双脉冲MIG焊接时的焊接电流、电弧电压波形整齐,无短路现象。从图5.3-43可以看出,焊接过程稳定时,焊缝成形良好,鱼鳞纹明显。

图5.3-38 变速送丝脉冲MIG焊波形示意图

图5.3-39 等速送丝双脉冲MIG焊波形示意图

图5.3-40 相同焊速不同调制频率时的双脉冲MIG焊焊缝表面

a)2Hz b)3Hz c)4.5Hz d)5.6Hz

图5.3-41 脉冲MIG焊电弧电压波形

图5.3-42 脉冲MIG焊焊接电流波形

图5.3-43 脉冲MIG焊焊缝成形

(4)可变双脉冲MIG焊工艺 当弱脉冲在每个周期中所占的比例从0%递增到80%时,每个周期中通过降低脉冲平均电流来减少热输入,可以基本补偿母材在每个周期中增强的热积累效应,从而得到熔宽均匀的焊缝。焊缝形貌如图5.3-44所示。

图5.3-44 双脉冲MIG焊焊缝形貌

(5)铝合金双脉冲MIG焊 在一般的脉冲MIG焊中,脉冲频率范围是50~300Hz,以一个脉冲过渡一个熔滴的原则控制焊丝熔化。对于铝合金而言,一个脉冲一个熔滴的脉冲参数范围较宽,这个特点使0.5~30Hz范围的低频调制型脉冲焊法成为可能。低频调制脉冲的占空比一般固定为50%。强弱脉冲中的每个高频脉冲单元都能实现一个脉冲过渡一个熔滴,如图5.3-45所示。

图5.3-45 双脉冲MIG焊波形示意图

4.交流MIG焊

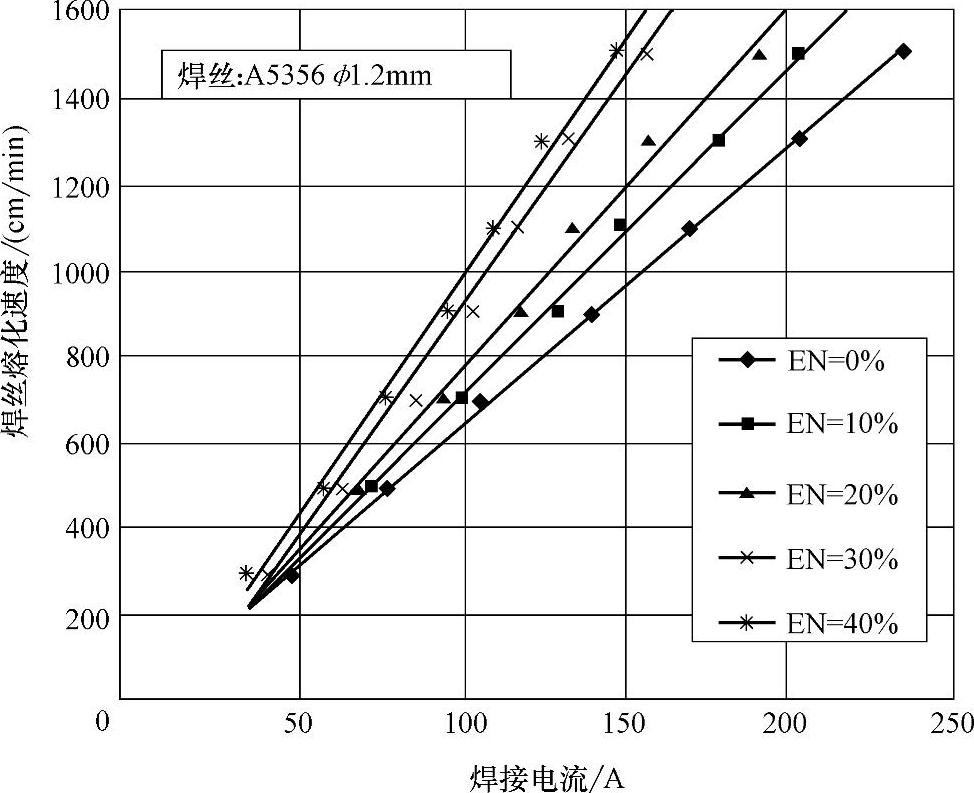

(1)交流脉冲MIG焊的工艺特点 焊丝熔化系数大,焊丝熔化速度与EN极性比率(焊丝为负极的时间和总周期的比例)的关系如图5.3-46所示。

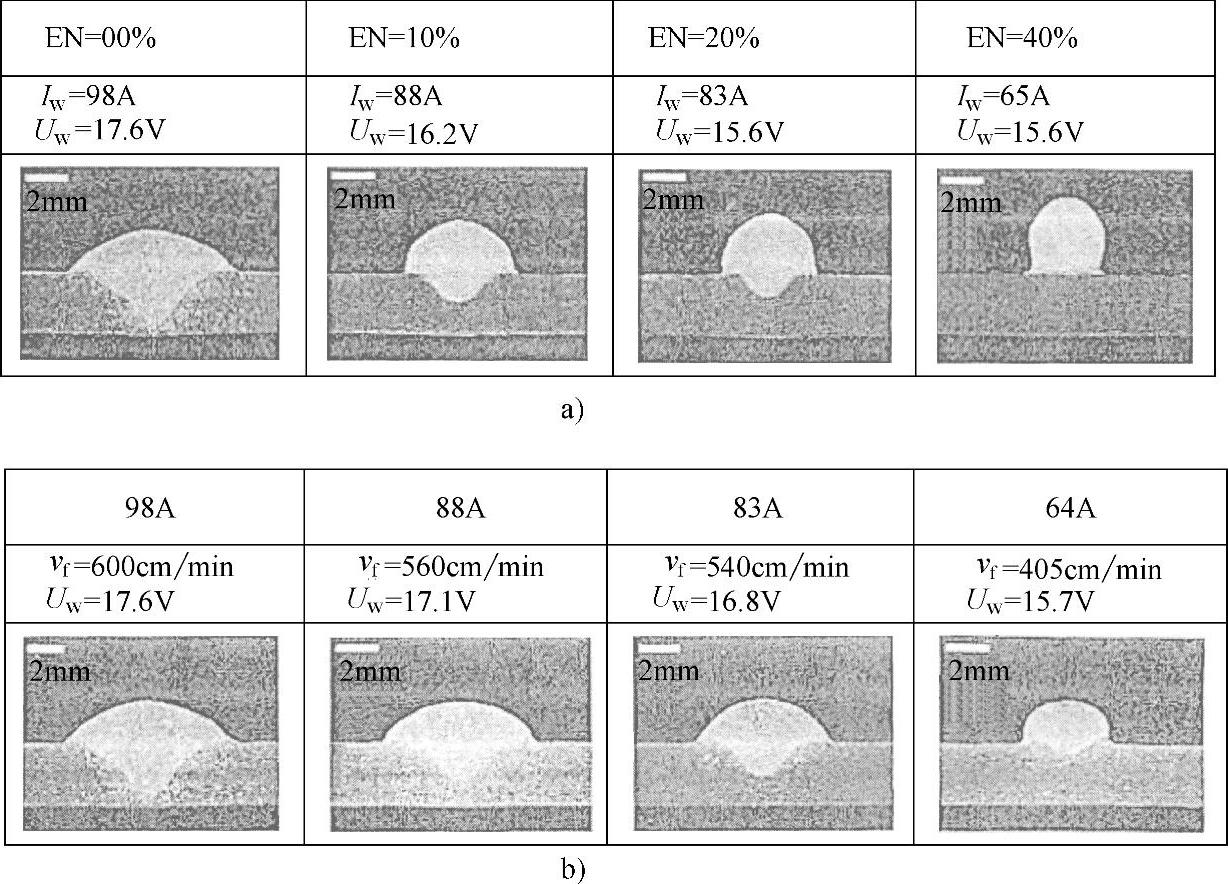

(2)EN极性比率对熔深的影响 在送丝速度和焊接速度一定时,随着EN极性比率的增加,熔深明显变浅,如图5.3-47a所示。直流脉冲MIG焊的对比试验结果如图5.3-47b所示。调整送丝速度可得到与图5.3-47a同样的焊接电流。

图5.3-46 焊丝熔化速度与EN极性比率的关系

图5.3-47 熔深与EN极性比率和焊接电流的关系

a)交流脉冲MIG焊 b)直流脉冲MIG焊

注:焊接速度60cm/min,送丝速度600cm/min。

交流脉冲MIG焊接熔深浅,可有效解决薄板焊接时的烧穿问题。可焊铝合金板厚最薄为0.5mm,此时的焊接速度为100cm/min。

(3)可焊接大间隙接头 从图5.3-47a还可看出,EN极性比率可以控制焊道形状。EN比率增加,熔池温度降低,焊道余高增大。焊道余高越大,对接头间隙变化的适应能力也就越强。图5.3-48比较了直流脉冲MIG焊接和EN极性比率为20%的交流脉冲MIG焊的接头间隙。在单位焊道长度的熔敷金属量一定时,熔深与焊接速度的关系如图5.3-49所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。