CO2焊是一种高效节能的焊接方法,考虑到CO2焊大多为半自动焊,所以应该正确地进行焊接准备,正确地选择焊接参数、焊接操作和焊接技术等。

1.焊丝直径

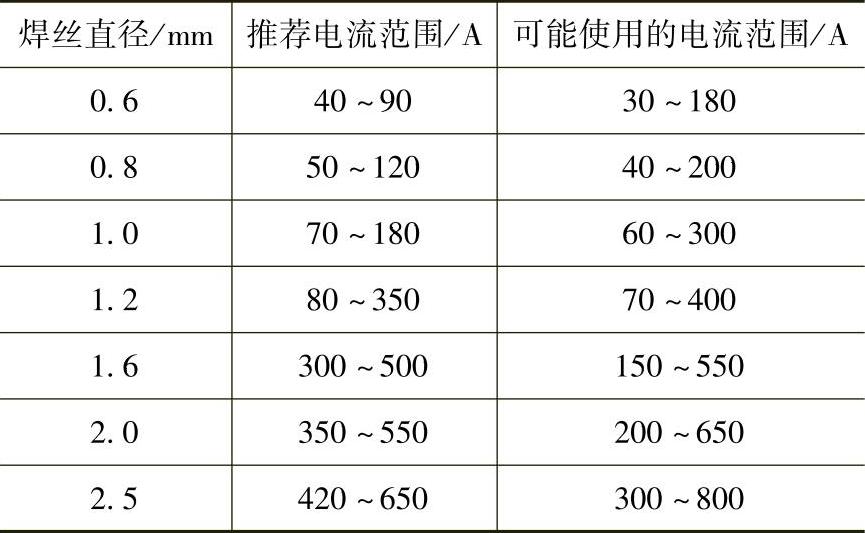

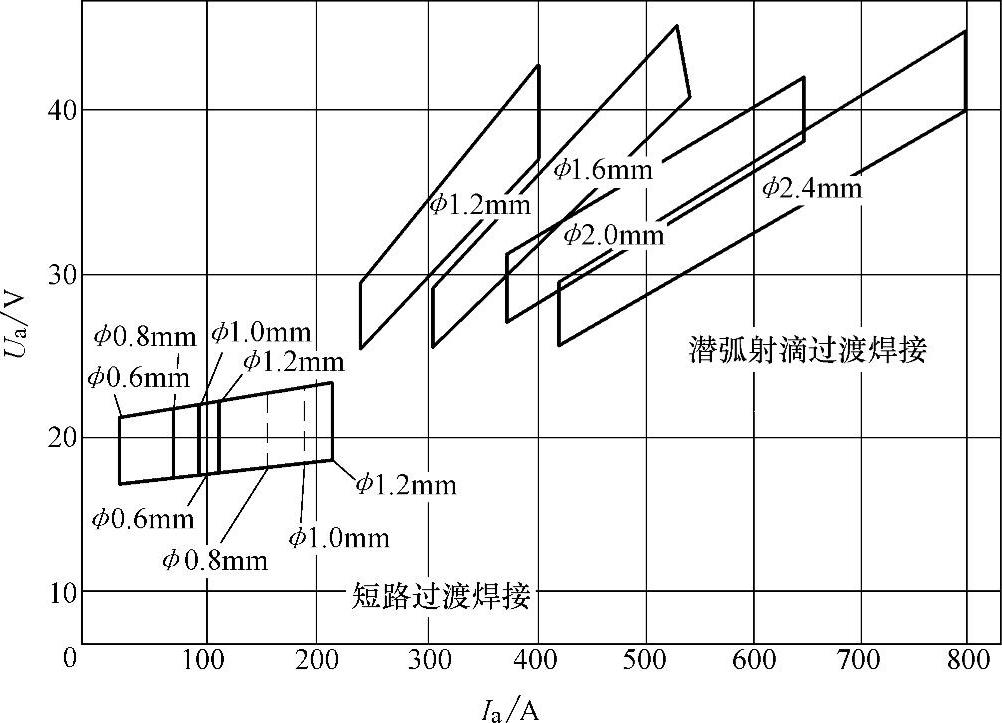

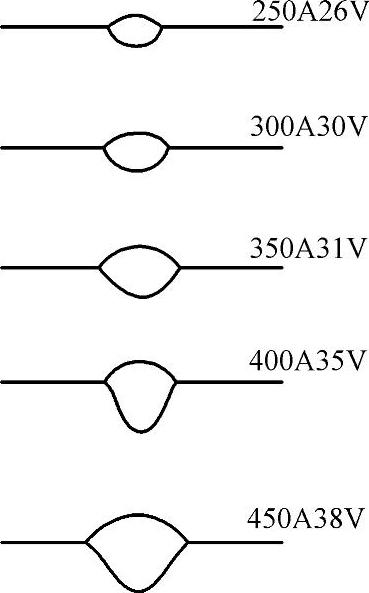

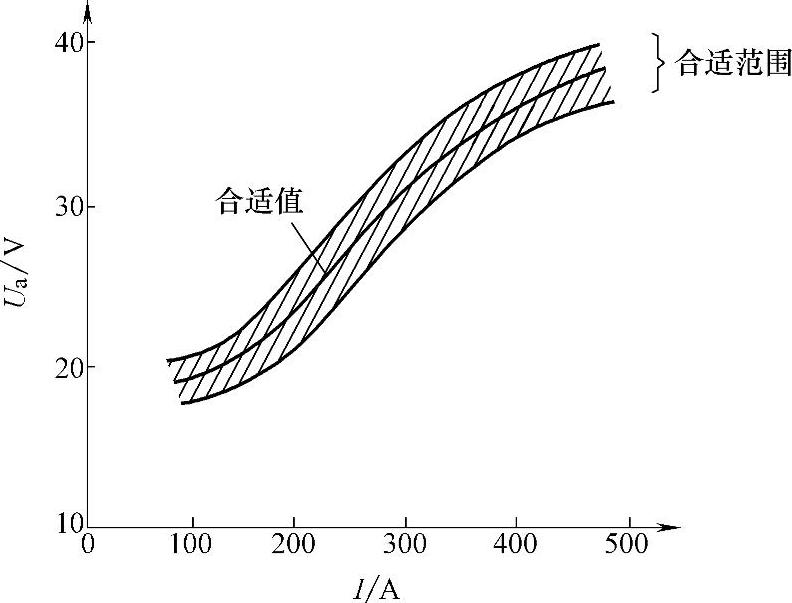

根据焊件的情况,首先应选择合适直径的焊丝。表5.3-1为各种直径的焊丝所采用的电流范围。各种直径焊丝适宜的焊接电流和电弧电压如图5.3-2所示。

表5.3-1 焊丝直径与焊接电流范围

图5.3-2 CO2焊各种焊丝直径适宜的焊接电流和电弧电压

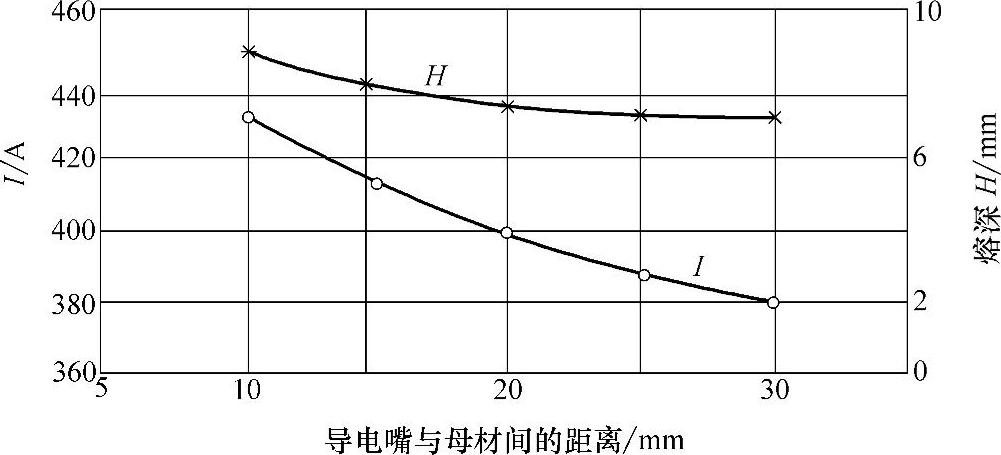

图5.3-3 焊丝伸出长度对焊接电流的影响

2.焊接电流

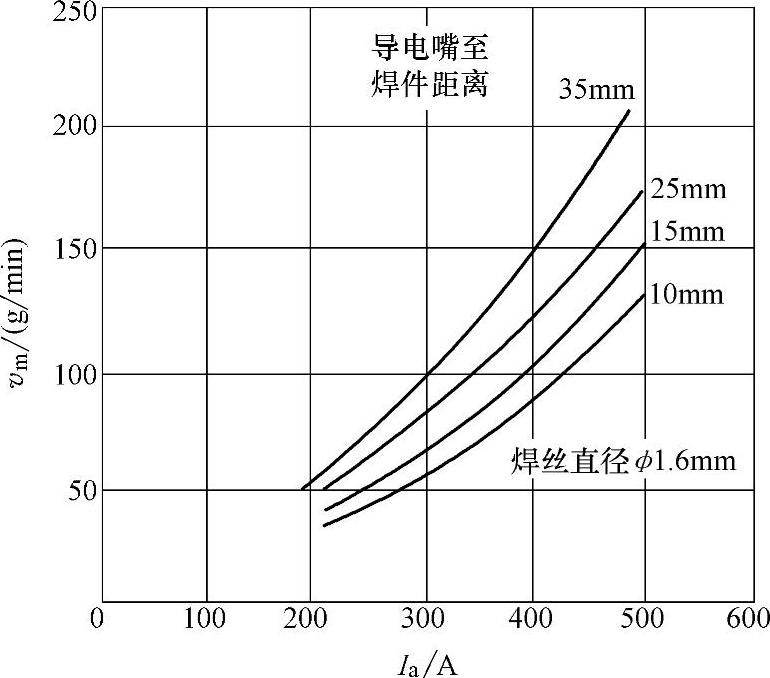

焊接电流是重要的焊接参数,电流大小主要取决于送丝速度,如图5.3-3所示。

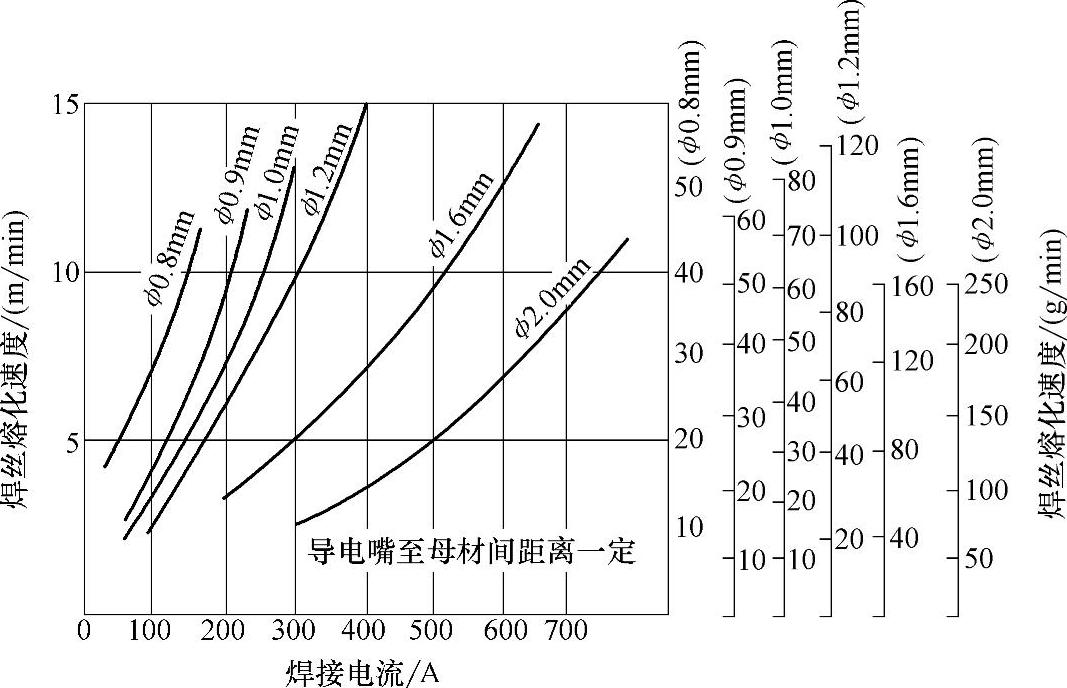

不同焊丝直径时,焊接电流与焊丝熔化速度的关系如图5.3-4所示。随着焊接电流的增加,焊丝熔化速度大致按比例增加。

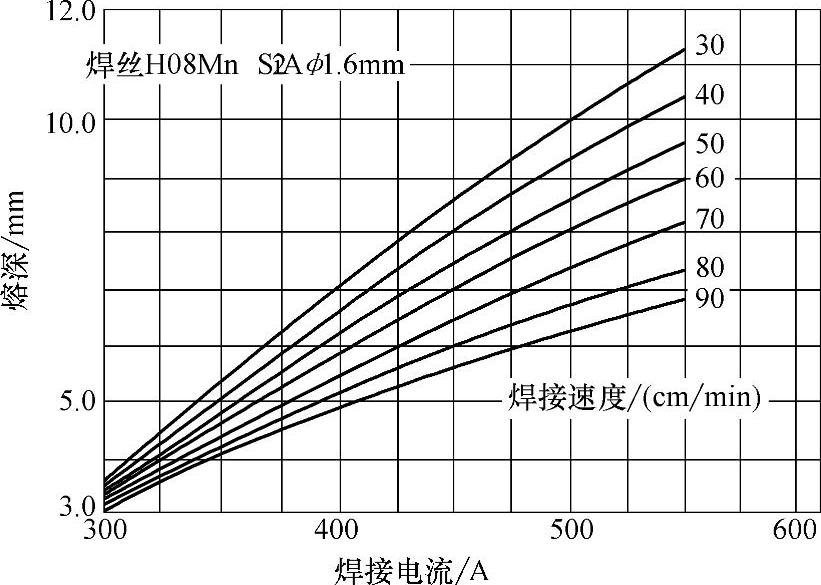

焊接电流对焊缝熔深和焊缝成形都有较大影响。当焊接电流在60~250A较低的区间内,为短路过渡形式焊接时,焊接飞溅较小,焊缝熔深较浅,一般均在1~2mm。只有在300A以上时,CO2焊的熔深才明显增大,而且随焊接电流的增加,熔深与焊接电流的关系如图5.3-5所示,不仅焊接电流对熔深有影响,焊接速度也对熔深有很大影响,随着焊接速度的增加,熔深减小。

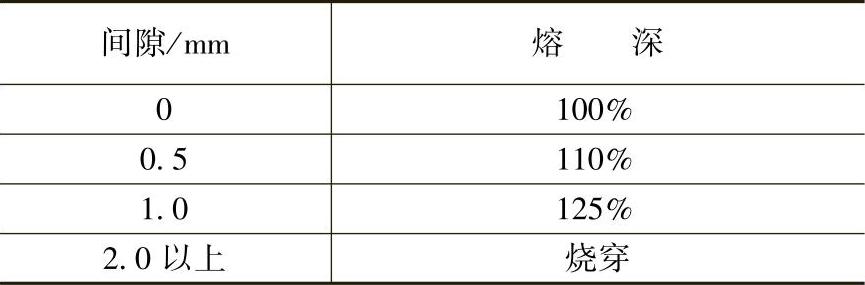

I形对接坡口时,坡口间隙对熔深影响很大,见表5.3-2。

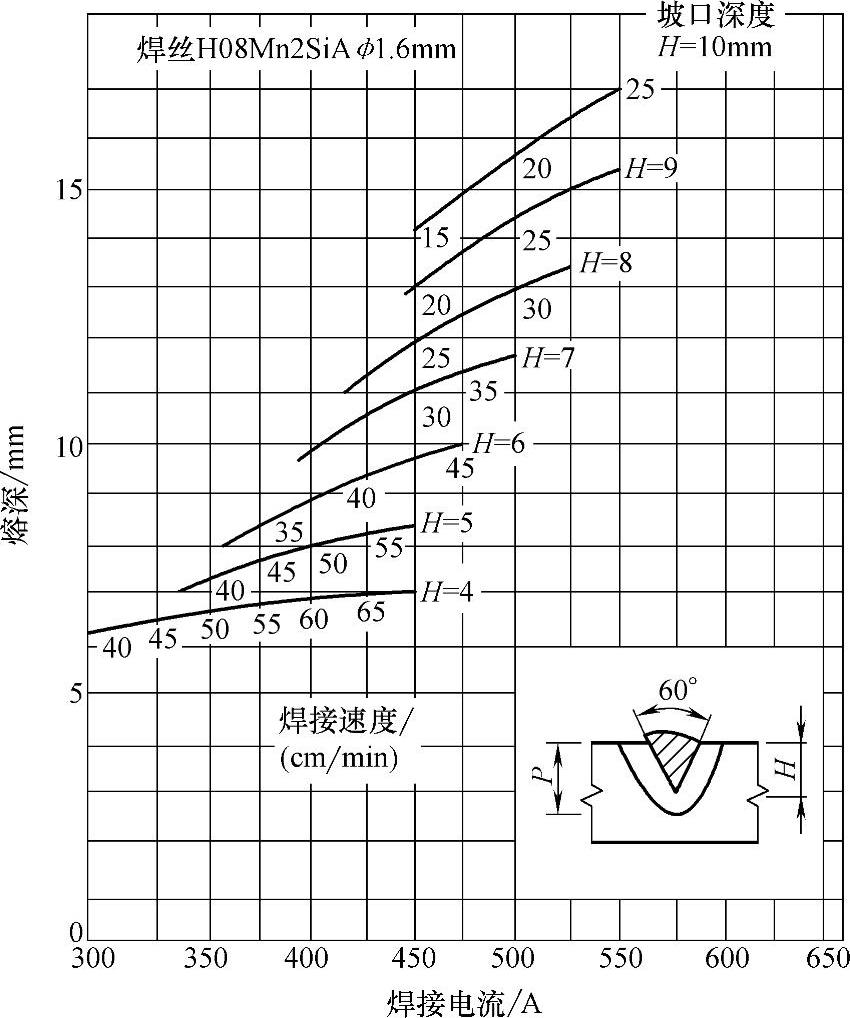

对于V形对接坡口,熔深与焊接电流的关系如图5.3-6所示。可见熔深也随焊接电流的增加而增加。还可以看到V形坡口深度越大时,熔深也越大。

在平板堆焊时,焊接电流对焊缝成形的影响如图5.3-7所示。当焊接速度不变时,随着焊接电流的增加,焊缝的熔深和余高增加,熔宽增加不多。

图5.3-4 不同焊丝直径时焊接电流与焊丝熔化速度的关系

图5.3-5 熔深与焊接电流的关系(平板堆焊)

表5.3-2 坡口间隙对熔深的影响

注:熔深100%表示正好熔透,大于100%的表示背面有余高。

半自动CO2焊时,通常还可以通过改变焊丝伸出长度来调节焊缝熔深,如图5.3-8所示。

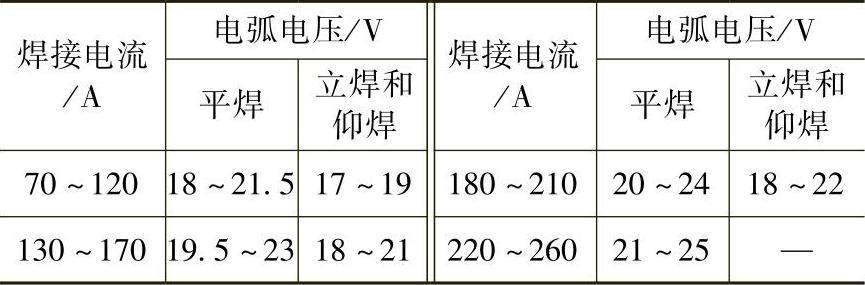

3.电弧电压

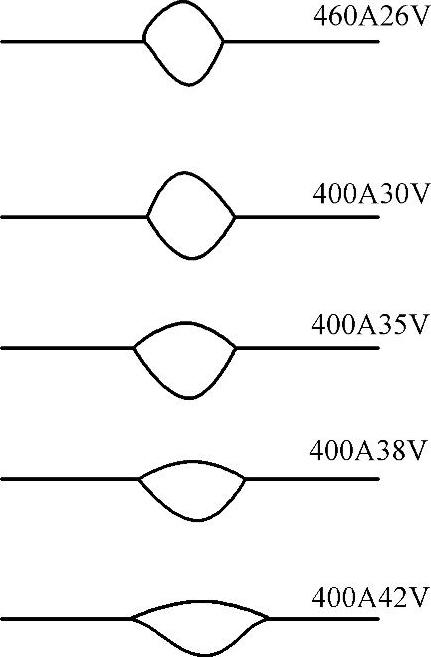

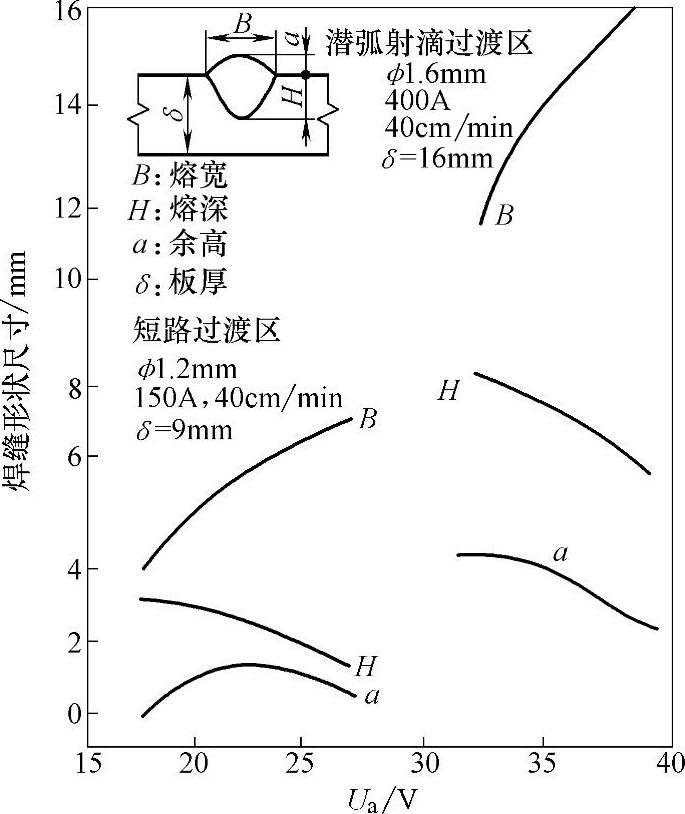

细丝CO2焊的电弧电压与焊接电流的匹配关系如图5.3-9所示,短路过渡CO2焊时焊接电流与电弧电压的最佳匹配见表5.3-3。电弧电压对焊缝成形的影响十分明显,如图5.3-10和图5.3-11所示。

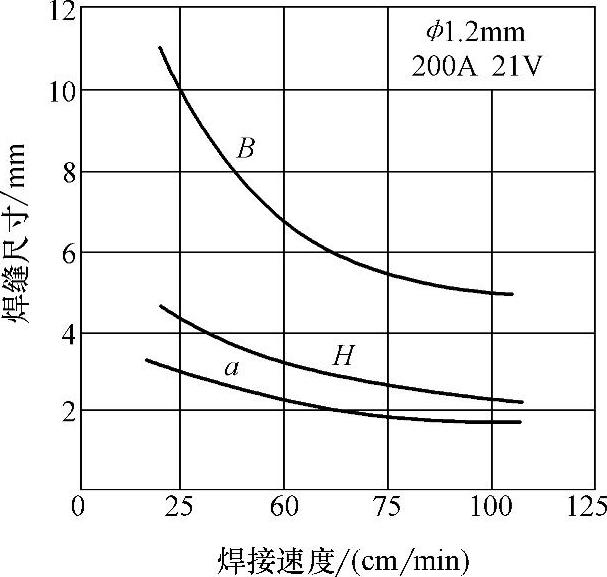

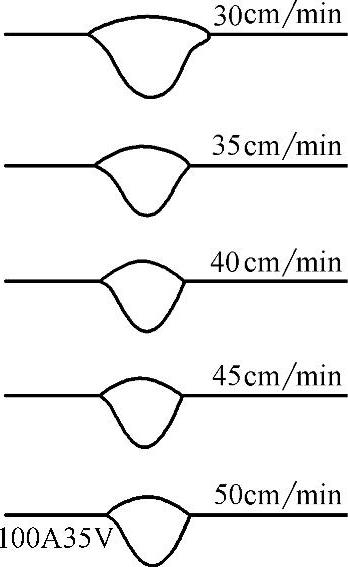

4.焊接速度

随着焊接速度的提高,焊接过程与焊缝成形将受到较大的影响,如图5.3-12和图5.3-13所示。(https://www.xing528.com)

图5.3-6 熔深与焊接电流的关系(V形坡口)

图5.3-7 焊接电流对焊缝成形的影响

图5.3-8 焊丝伸出长度对焊缝熔深的影响

注:焊丝直径φ1.6mm

图5.3-9 合适的电弧电压与焊接电流的匹配关系

表5.3-3 短路过渡CO2焊时焊接电流与电弧电压的最佳匹配

图5.3-10 不同电弧电压时的焊缝成形

图5.3-11 焊缝成形与电弧电压的关系

图5.3-12 焊接速度对焊缝成形的影响

为了得到良好的焊缝成形,在增加焊接速度的同时,必须降低电弧电压。图5.3-14a所示为φ1.2mm低碳钢焊丝在400A时高速焊的不同类型焊缝区间。电弧电压较高时,当焊接速度达到1m/min左右,首先产生咬边。当焊接速度进一步提高到1.5m/min以上时,还将出现驼峰焊缝。咬边与驼峰焊缝形貌示于图5.3-15。电弧电压较低时,焊丝端头易插入熔池而产生飞溅,破坏焊接过程的稳定性。图5.3-14b为φ1.2mm低碳钢焊丝在150A时高速焊的不同类型焊缝区间。主要特点与图5.3-14a类似,正常焊缝区间向低电压方向转移。当电弧电压较高时,焊缝将不能成形。相反,当电弧电压更低时,易产生顶丝和焊瘤。

图5.3-13 焊接速度与焊缝断面形状的关系

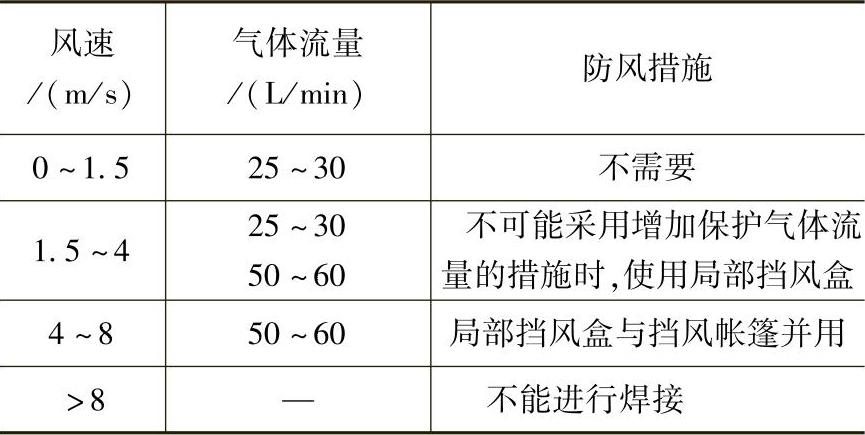

5.气体流量

在施焊现场有空气流动时,将影响保护效果。通常需要采取必要的防风措施,见表5.3-4。

表5.3-4 防风措施

6.坡口形式

CO2焊推荐使用的坡口形式见表5.3-5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。