5.2.4.1 多丝埋弧焊

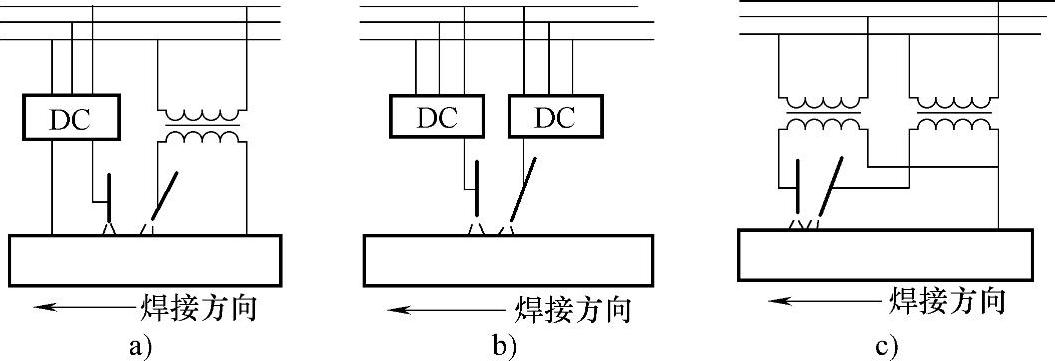

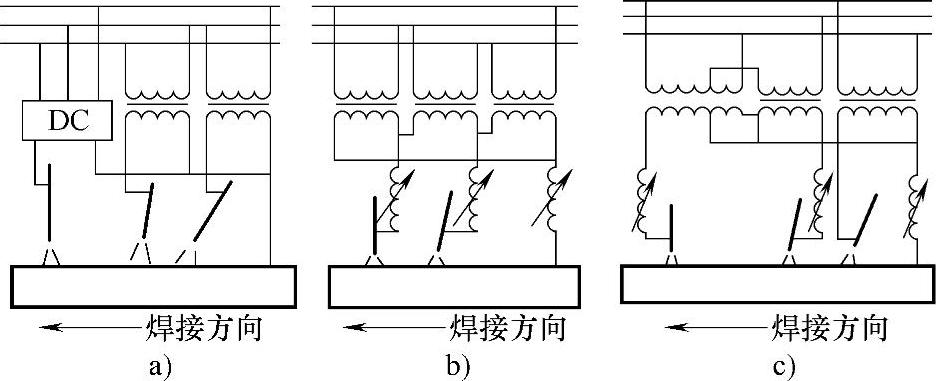

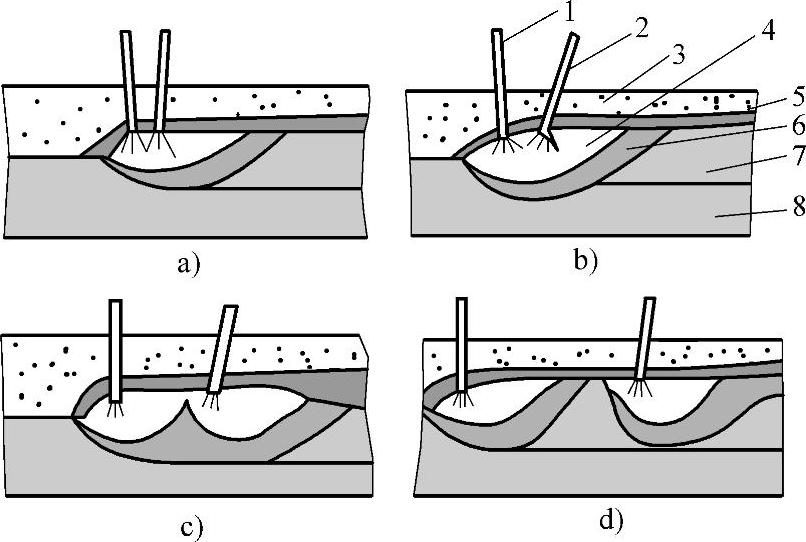

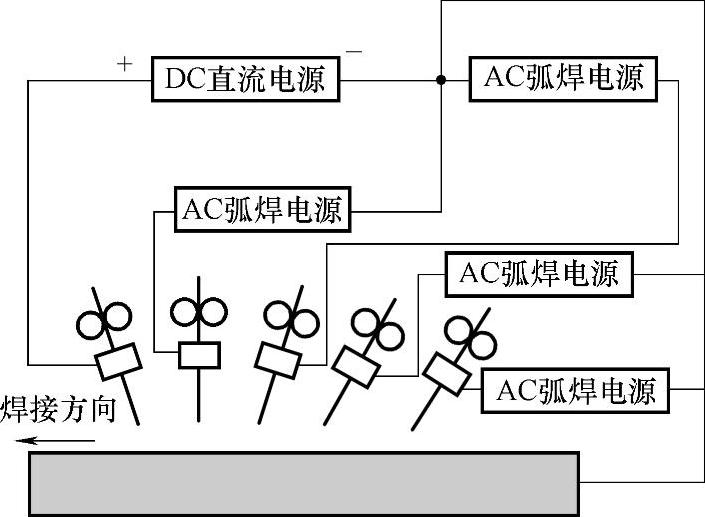

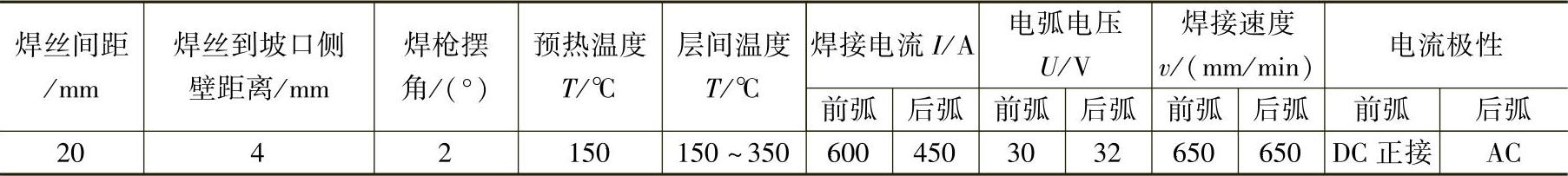

多丝埋弧焊是一种高生产率的焊接方法。按照所用焊丝数目有双丝埋弧焊、三丝埋弧焊等。在一些特殊应用中焊丝数目多达14根。目前工业上应用最多的是双丝埋弧焊和三丝埋弧焊。双丝埋弧焊和三丝埋弧焊的电源连接方式如图5.2-29和图5.2-30所示。焊丝排列一般都采用纵列式,即2根或3根焊丝沿焊接方向顺序排列。焊接过程中,每根焊丝所用的电流和电压各不相同,因而它们在焊缝成形过程中所起的作用也不相同。一般由前导的电弧获得足够的熔深,后续电弧调节熔宽或起改善成形的作用。为此,焊丝间的距离要适当。图5.2-31为焊丝间距对熔池形态的影响。

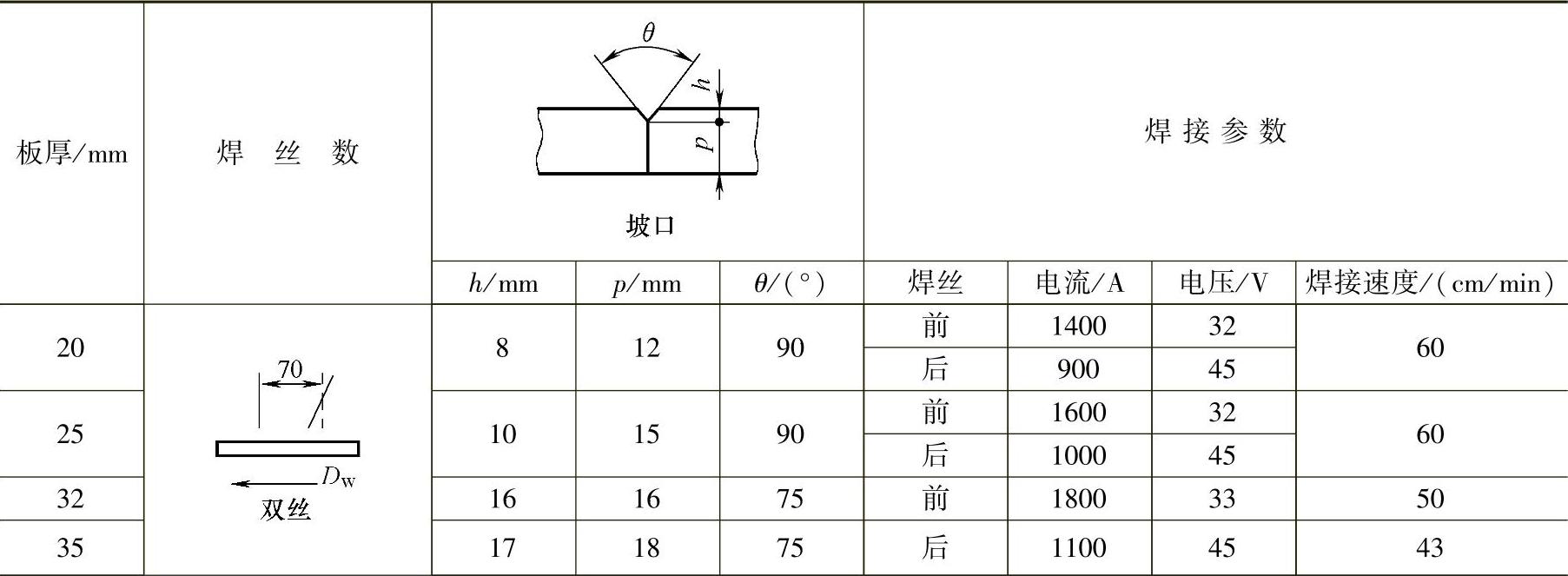

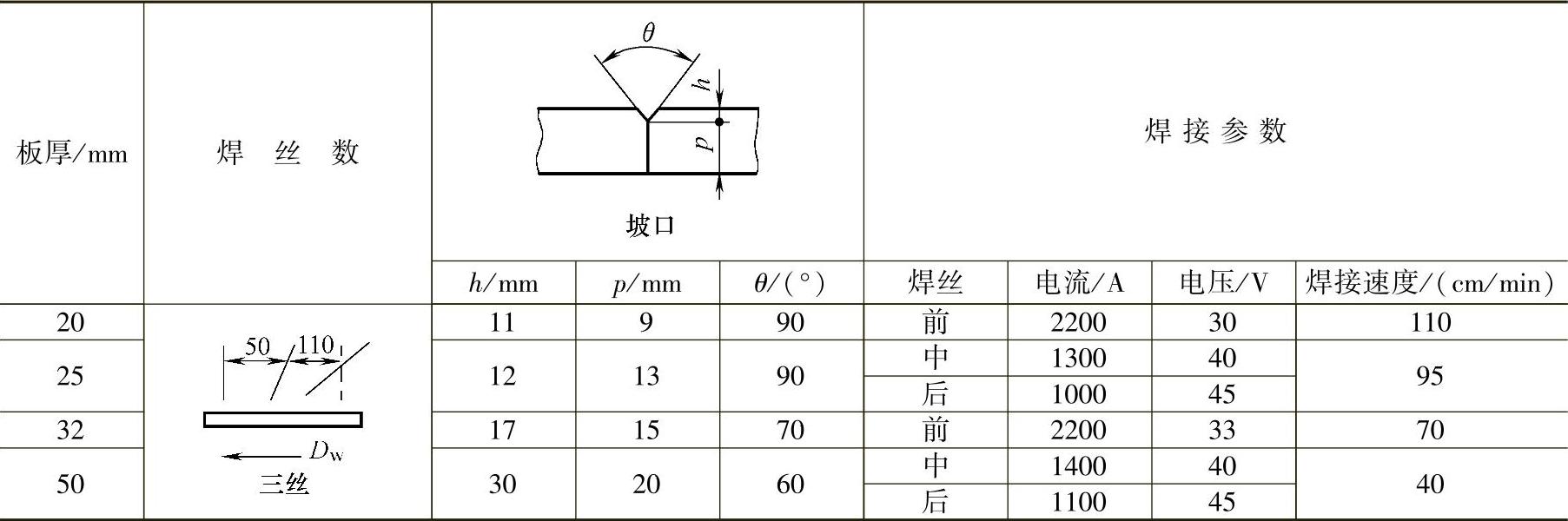

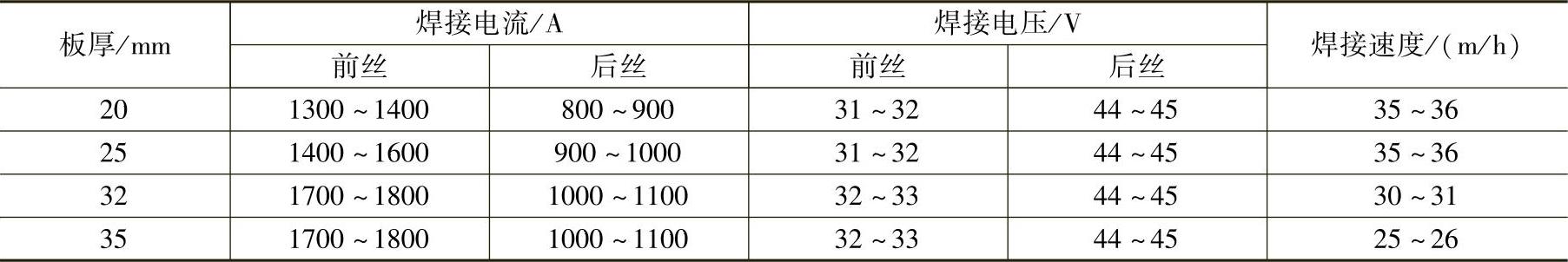

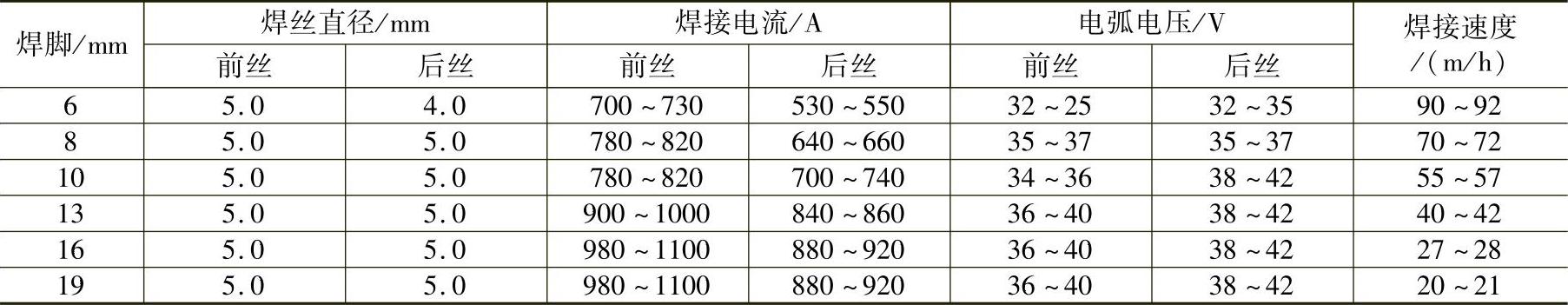

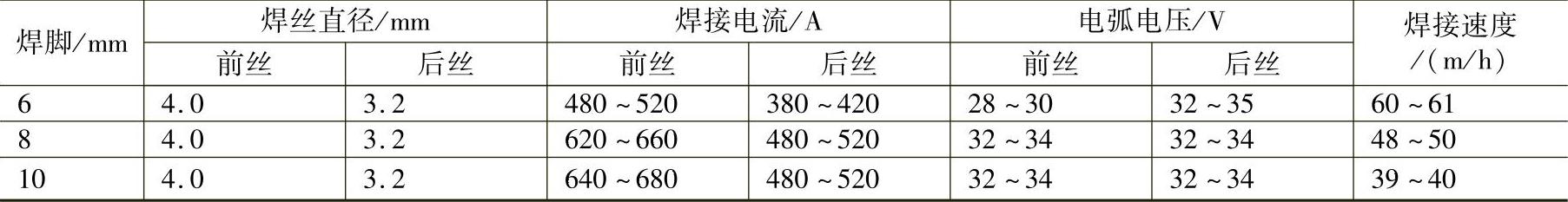

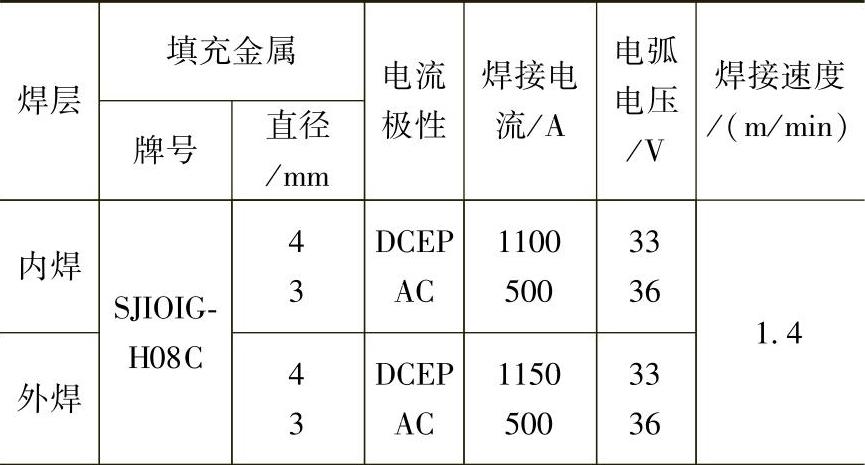

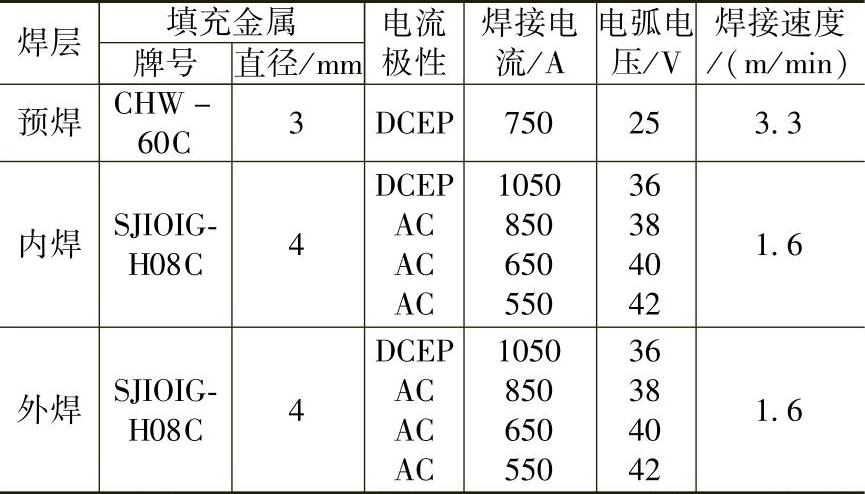

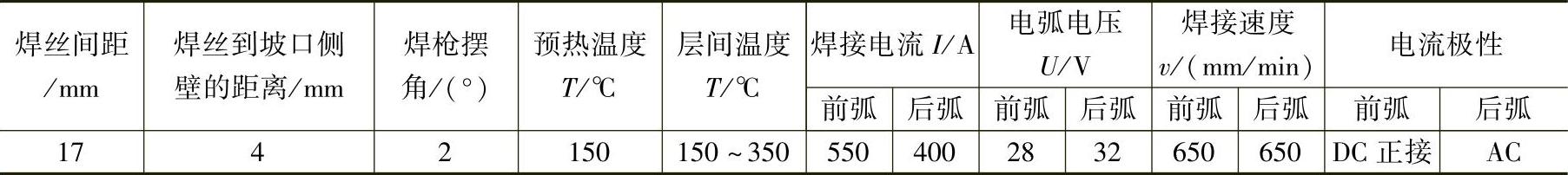

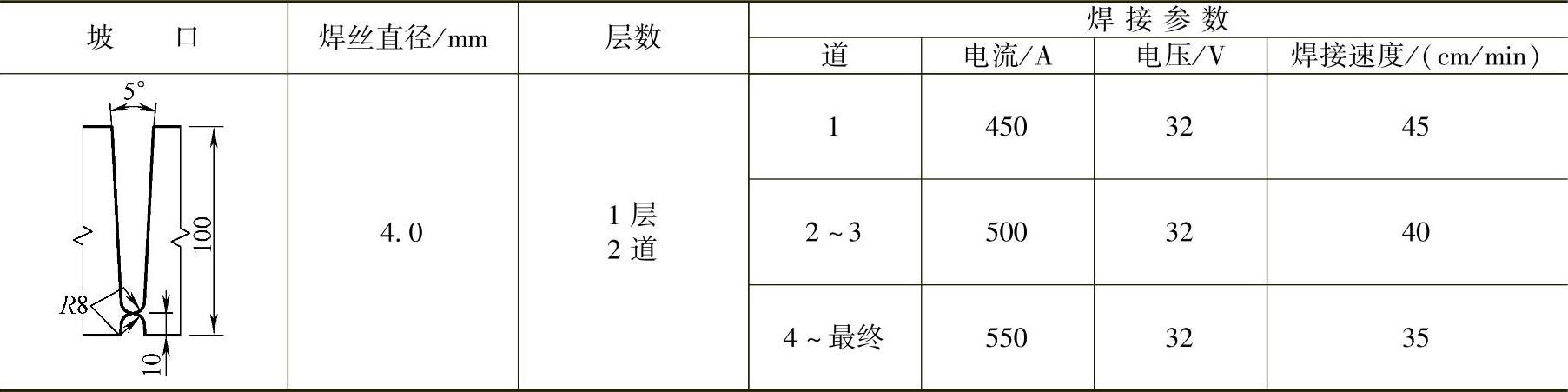

表5.2-13至表5.2-16为利用双丝埋弧焊和三丝埋弧焊进行单面焊的焊接参数。

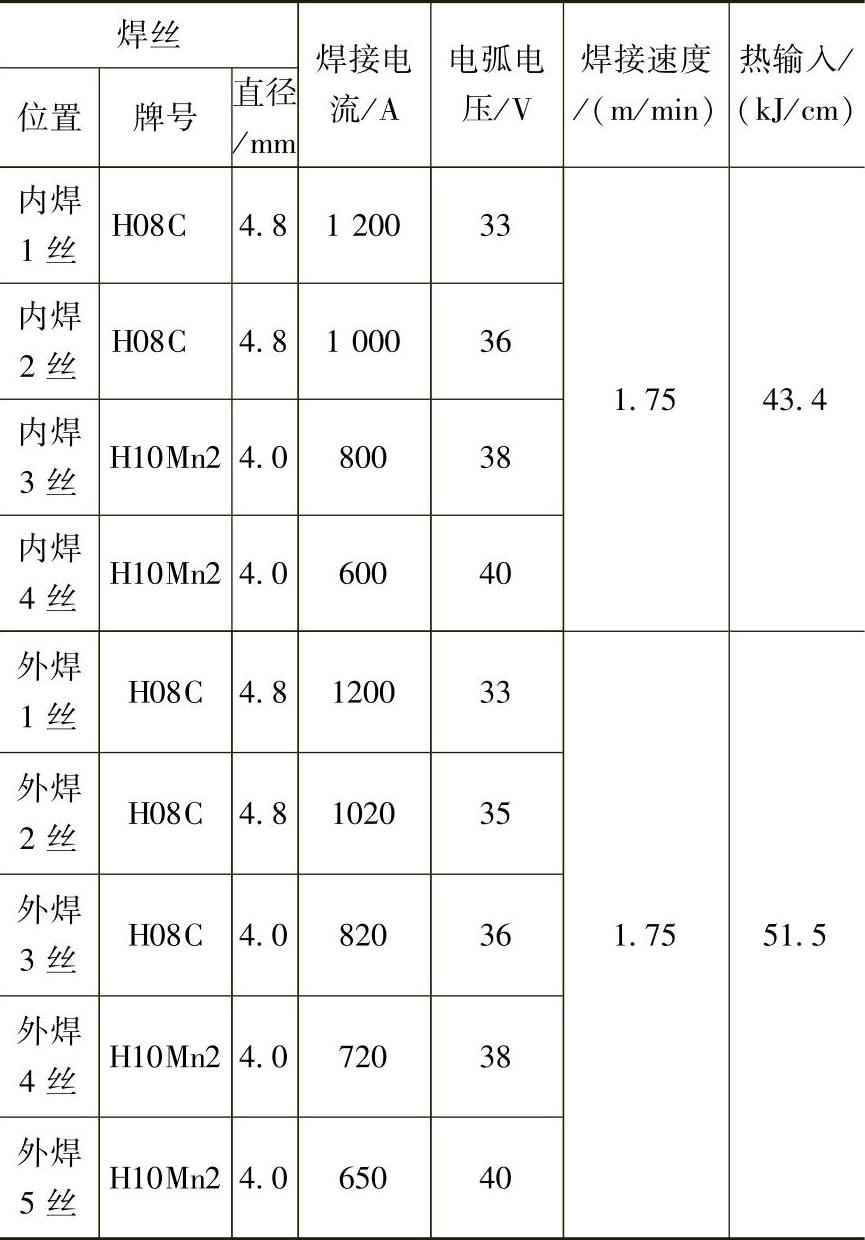

表5.2-17和表5.2-18为X80管线钢双丝和四丝埋弧焊典型焊接参数。

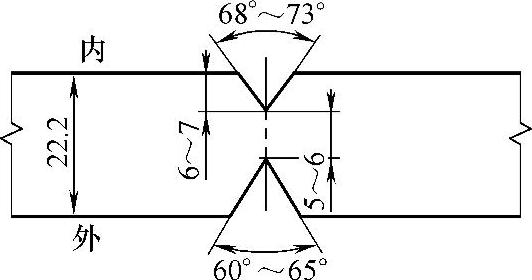

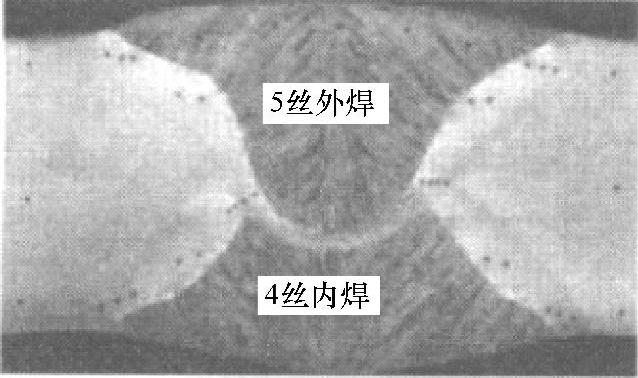

图5.2-32为五丝埋弧焊系统。表5.2-19为板厚22.2mm的X52管线钢埋弧焊焊接参数,外焊为5丝,内焊为4丝,焊剂为SJ101。采用直缝双面埋弧焊管焊接成形,外坡口预焊为混合气体保护焊。图5.2-33和图5.2-34分别为焊接坡口设计及焊接接头的横断面照片。

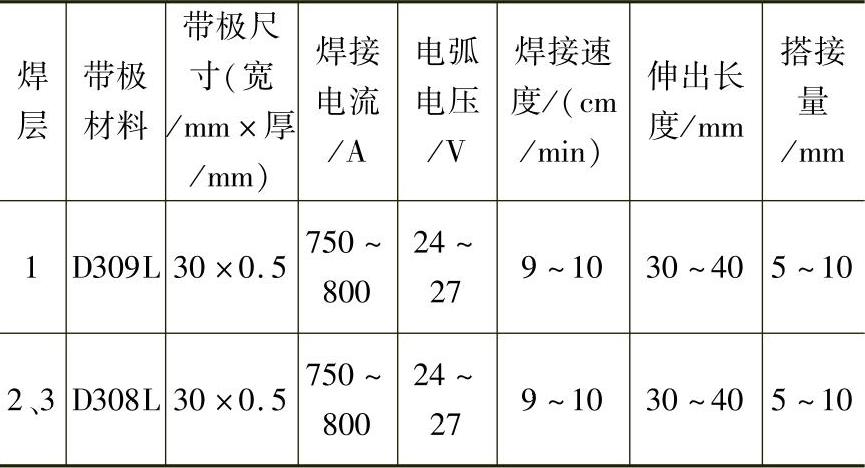

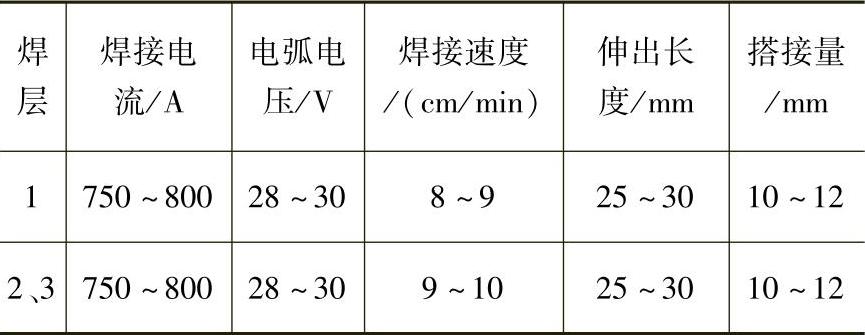

5.2.4.2 带状电极埋弧焊

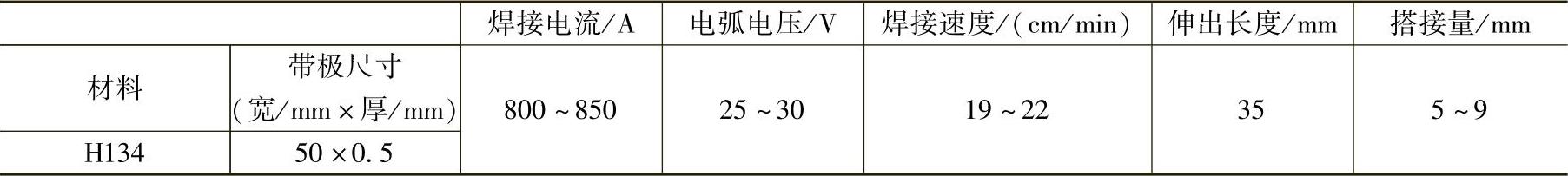

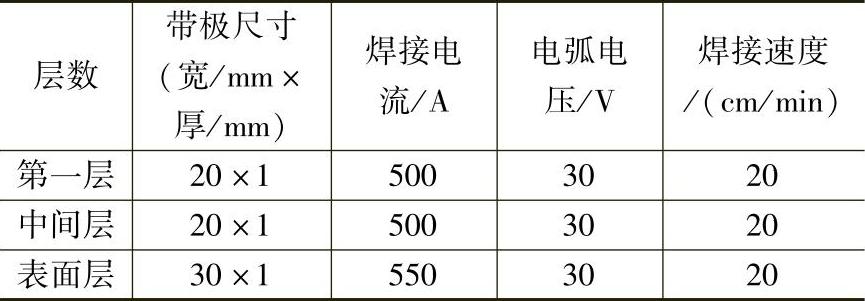

带状电极埋弧焊,简称带极埋弧焊,此种方法具有最高的熔敷速度、最低的熔深和稀释度,尤其是双带极埋弧焊,是表面堆焊的理想方法。带极埋弧堆焊通常采用直流反接。宽带极埋弧堆焊采用轴向外加磁场或横向交变磁场,可以有效提高宽带堆焊层的熔宽和熔深均匀性。表5.2-20~表5.2-23为几种材料的带极埋弧堆焊的焊接参数。

5.2.4.3 窄间隙埋弧焊

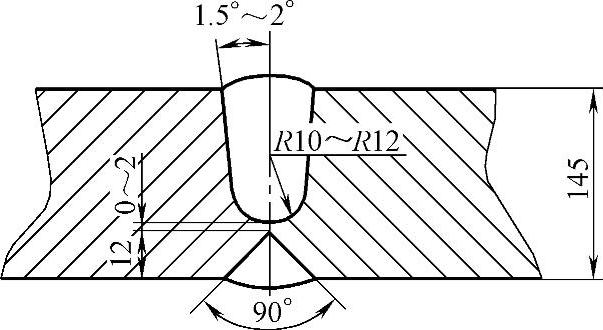

厚度在50mm以上的焊件,若采用普通的V形或U形坡口埋弧焊,则焊接层数、道数多,焊缝金属填充量及所需焊接时间均随厚度呈几何级数增长,焊接变形也会非常大且难以控制。窄间隙埋弧焊就是为了克服上述弊端而发展起来的,其主要特点为:①窄间隙坡口底层间隙为12~35mm,坡口角度为1°~7°,每层焊缝道数为1~3,常采用工艺垫板打底焊。②为避免电弧在窄坡口内极易诱发的磁偏吹,通常采用交流电弧而不采用直流电弧,晶闸管控制的交流方波电源是一种理想的电源。③为了提高窄坡口埋弧焊的熔敷率和焊接速度,采用串列双丝焊是有效途径,如AC-AC或DC-AC组合的串列双丝焊。④为使焊丝送达厚板窄坡口底层,需设计能插入坡口内的专用窄焊嘴,焊丝伸出长度常取为50~75mm,以获得较高熔敷速率。⑤要采用专用焊剂,其颗粒度一般较细,脱渣性应特别好,为满足高强韧性焊缝金属性能,大多采用高碱度烧结焊剂。⑥为保证焊丝和电弧在深而窄坡口内的正确位置,常常需要采用自动跟踪控制。

图5.2-29 多丝焊时两台电源的几种组合方式

图5.2-30 多丝焊时三台电源的几种组合方式

图5.2-31 焊丝间距对熔池形态的影响

1、2—焊丝 3—焊剂 4—电弧空腔 5—渣壳 6—熔池 7—焊缝 8—母材

表5.2-13 双丝和多丝埋弧焊单面焊的焊接参数

(续)

表5.2-14 V形坡口对接接头双丝埋弧焊参数

表5.2-15 船形角焊缝接头双丝埋弧焊参数

表5.2-16 平角角焊缝接头双丝埋弧焊参数

表5.2-17 X80管线钢双丝埋弧焊焊接参数

注:板厚18.4mm,钝边7mm。

表5.2-18 X80管线钢四丝埋弧焊焊接参数

注:管径1219mm,壁厚22mm,37°X形坡口,预焊用80%Ar+20%CO2气体保护。

图5.2-32 五丝埋弧焊系统

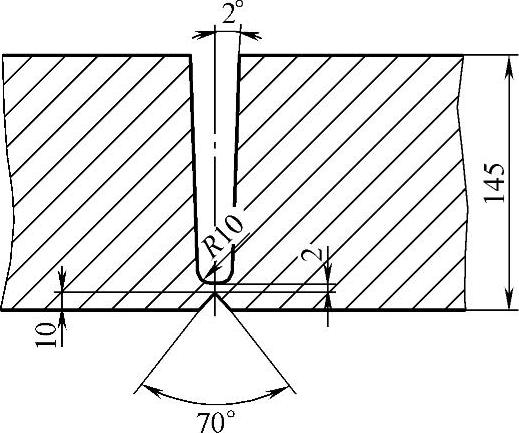

表5.2-24为BHW35钢厚板进行窄间隙埋弧焊的焊接参数。板厚145mm,焊丝直径为4mm的H08Mn2MoAl,焊剂为SJ101。埋弧焊前,先在背面用焊条电弧焊封底,正面窄间隙坡口用埋弧焊填充并盖面,第1层单丝直流反接打底,焊接电流550A,电弧电压30V,焊接速度600mm/min,其余双丝埋弧焊,每层两道。图5.2-35为窄间隙埋弧焊的坡口。

表5.2-19 X52管线钢多丝埋弧焊焊接参数 (内焊4丝,外焊5丝)

(https://www.xing528.com)

(https://www.xing528.com)

图5.2-33 焊接坡口设计

图5.2-34 焊接接头横断面

表5.2-20 A508-Ⅲ钢带极埋弧堆焊的焊接参数

表5.2-21 20MnMo钢带极埋弧堆焊的焊接参数

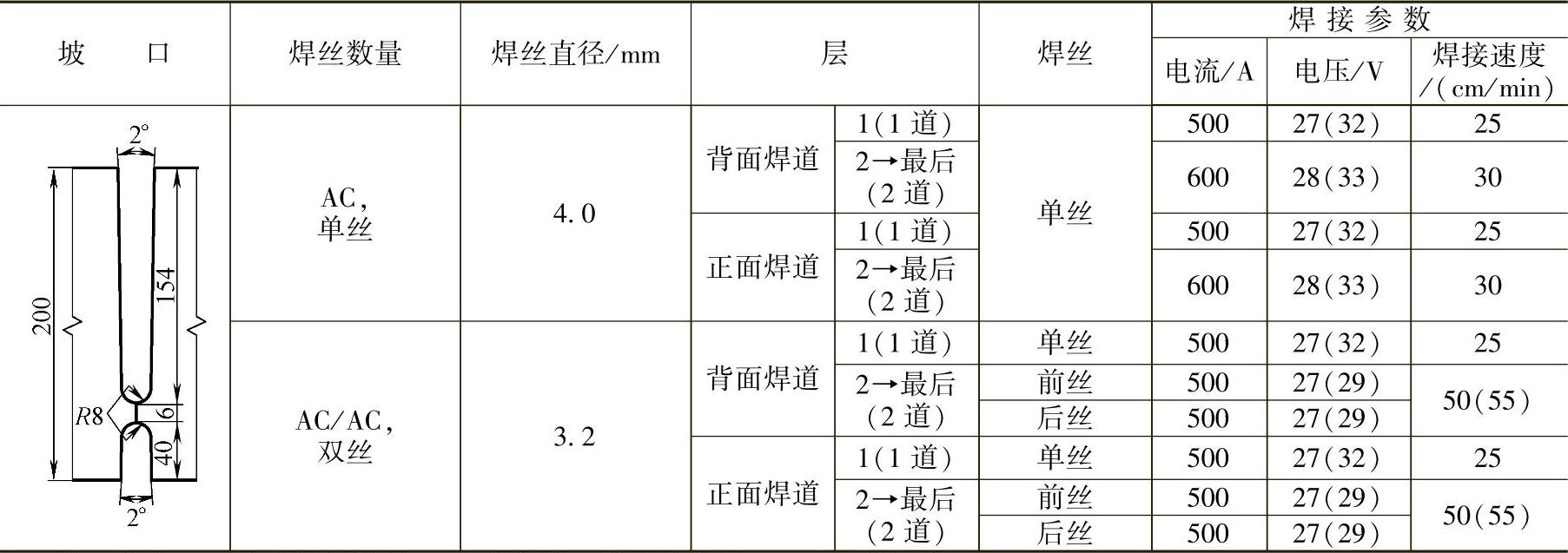

表5.2-25为Q235钢制筒体窄间隙埋弧焊的焊接参数。筒体外径1000mm,壁厚145mm,窄间隙坡口设计如图5.2-36所示。采用H08MnA焊丝,直径4mm,焊剂SJ101。焊前筒体预热150℃,第1层单丝直流反接打底,焊接电流575A,电弧电压30V,焊接速度450mm/min,中间层及盖面层均为双丝埋弧焊。

表5.2-22 ZG20SiMn钢带极埋弧堆焊的焊接参数

表5.2-23 35CrMo钢粉芯带极埋弧堆焊的焊接参数

图5.2-35 窄间隙埋弧焊的坡口

表5.2-24 BHW35钢厚板进行窄间隙埋弧焊的焊接参数

表5.2-25 Q235钢制筒体窄间隙埋弧焊的焊接参数

图5.2-36 窄间隙埋弧焊坡口

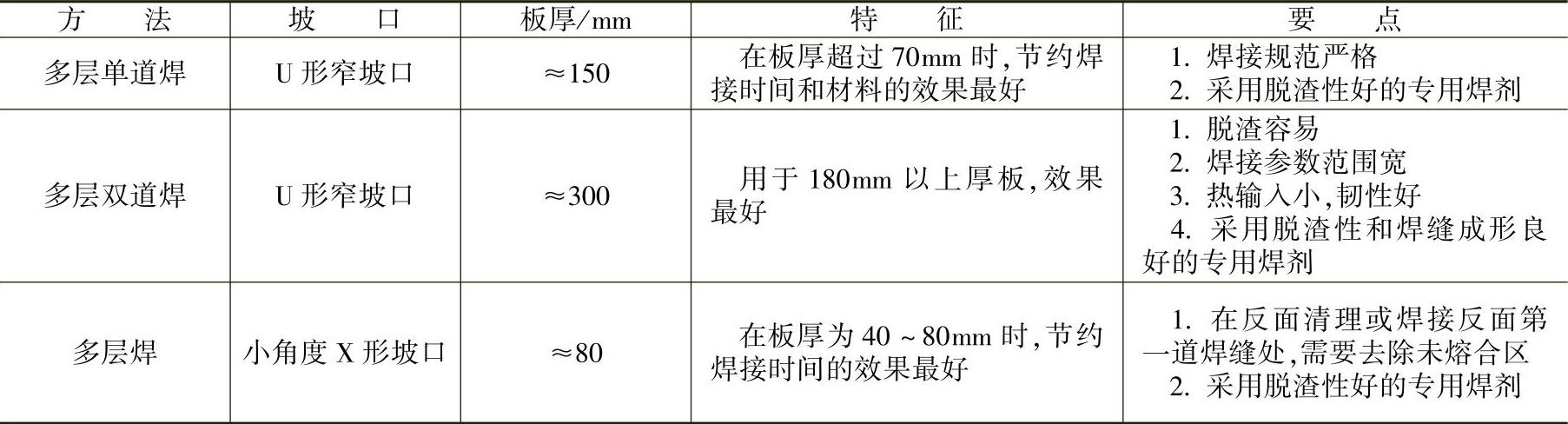

表5.2-26为新日铁开发的SUBNAP窄间隙埋弧焊方法及其分类。表5.2-27及表5.2-28为典型多层双道焊接参数。

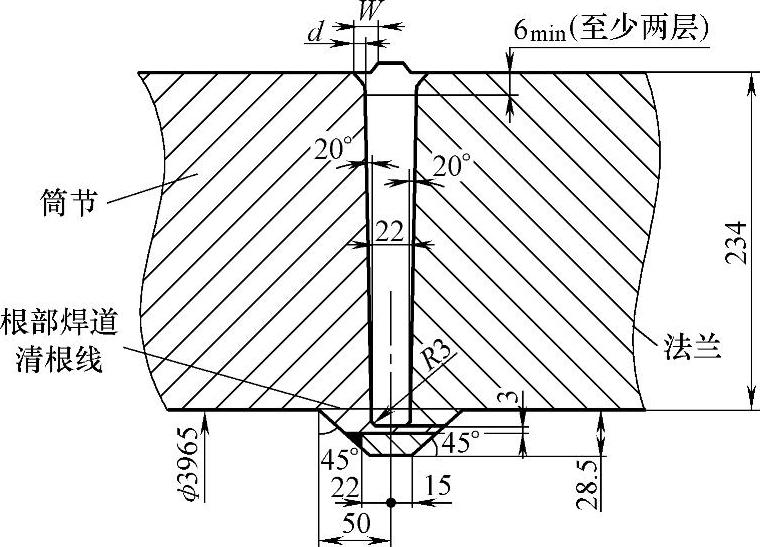

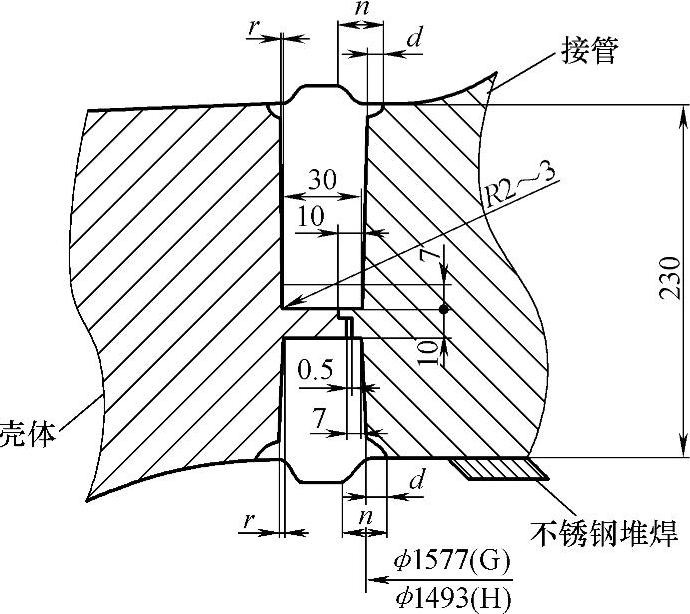

图5.2-37和图5.2-38分别为压力容器和给水管典型窄间隙埋弧焊坡口。

5.2.4.4 其他埋弧焊

附加依靠焊丝电阻热预热的热丝、冷丝、铁粉的埋弧焊方法。这些方法有较高熔敷率、较低的熔深和稀释率。适用于难以制成带极或丝极的某些合金埋弧堆焊及焊接,也常在窄间隙埋弧焊时采用。

表5.2-26 新日铁SUBNAP窄间隙埋弧焊分类

表5.2-27 SUBNAP典型焊接参数

注:表中()内为使用焊剂NF-1的规范,其余为使用NF-250的规范。

表5.2-28 SUBNAP不锈钢典型焊接参数

图5.2-37 压力容器主焊缝坡口

图5.2-38 给水管马鞍形焊缝坡口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。