5.2.2.1 对接接头单面焊

对接接头埋弧焊时,焊件可以开坡口或不开坡口。开坡口不仅为了保证熔深,而且有时还为了达到其他的工艺目的。如焊接合金钢时,可以控制熔合比;而在焊接低碳钢时,可以控制焊缝余高等。在不开坡口的情况下,埋弧焊可以一次焊透20mm以下的焊件,但要求预留5~6mm的间隙,否则厚度超过14mm的板料必须开坡口才能用单面焊一次焊透。

对接接头单面焊可采用以下几种方法:在焊剂垫上焊,在焊剂-铜垫板上焊,在永久性垫板或锁底接头上焊,以及在临时垫板上焊和悬空焊等。

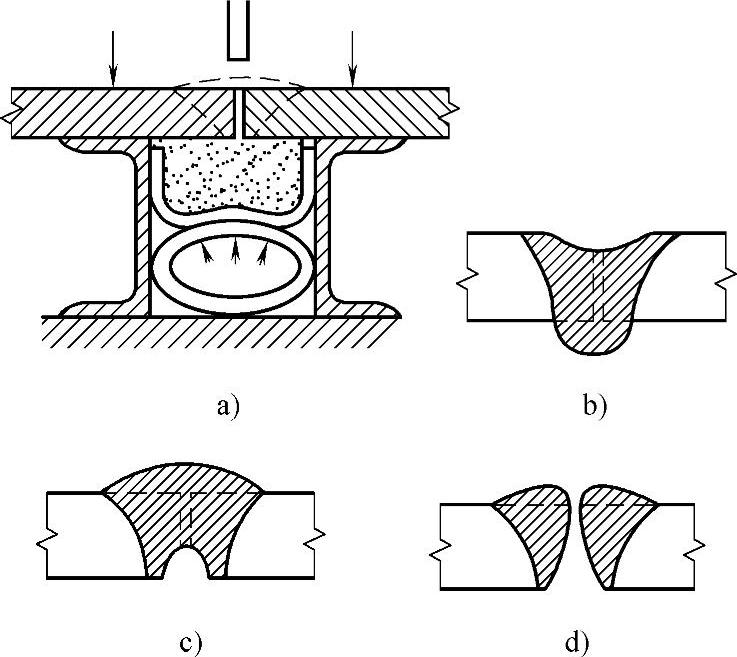

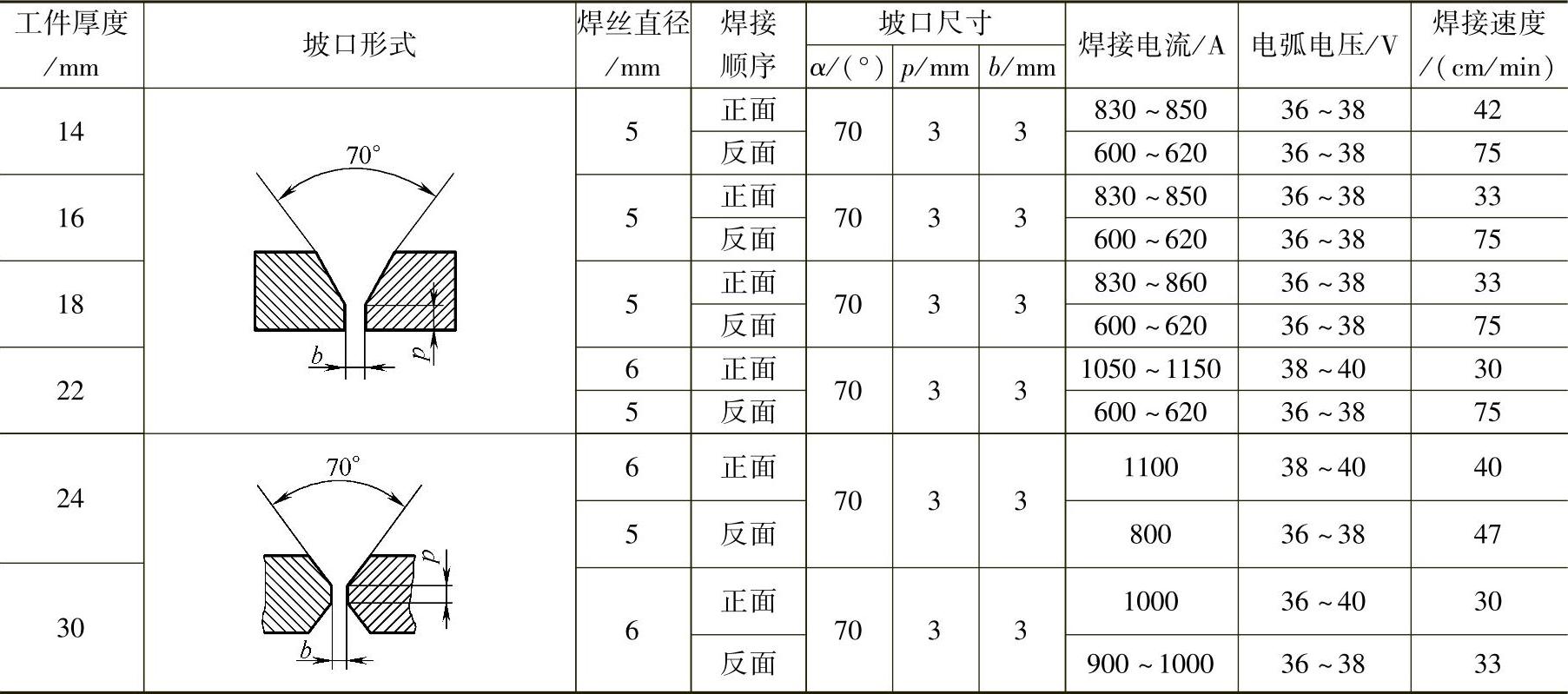

1.在焊剂垫上焊接(图5.2-2、表5.2-1及表5.2-2)

图5.2-2 在焊剂垫上的对接焊

a)焊接情况 b)焊剂托力不足 c)焊剂托力很大 d)焊剂托力过大

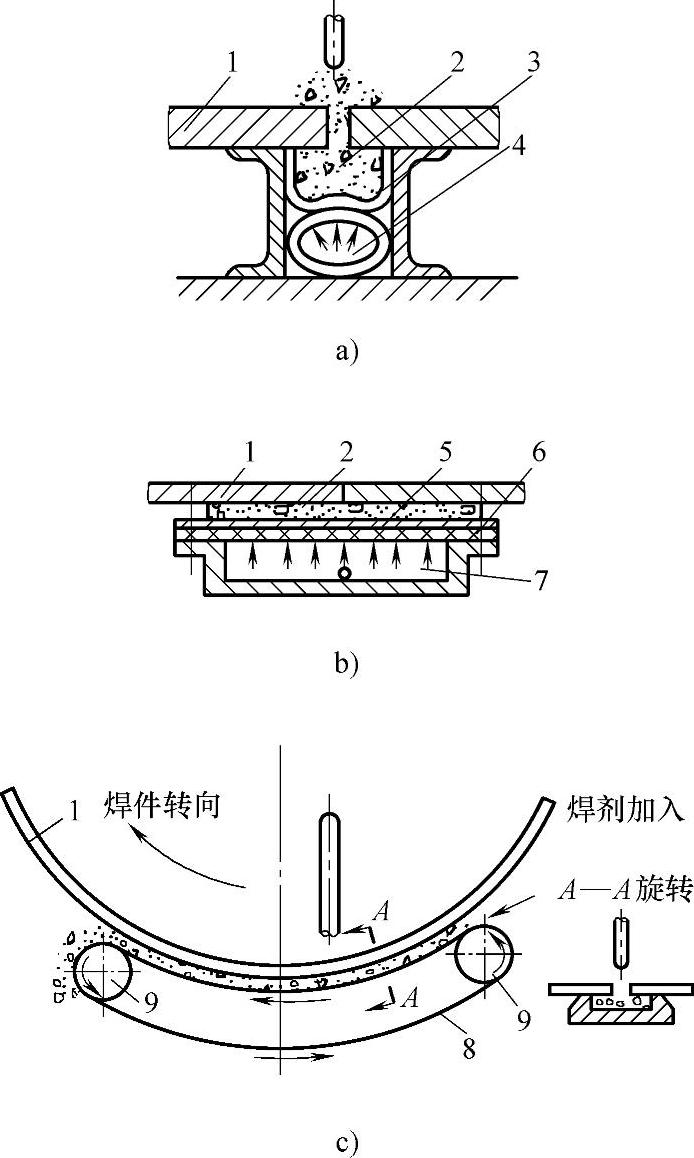

2.在焊剂-铜垫板上焊接(图5.2-3、表5.2-3及表5.2-4)

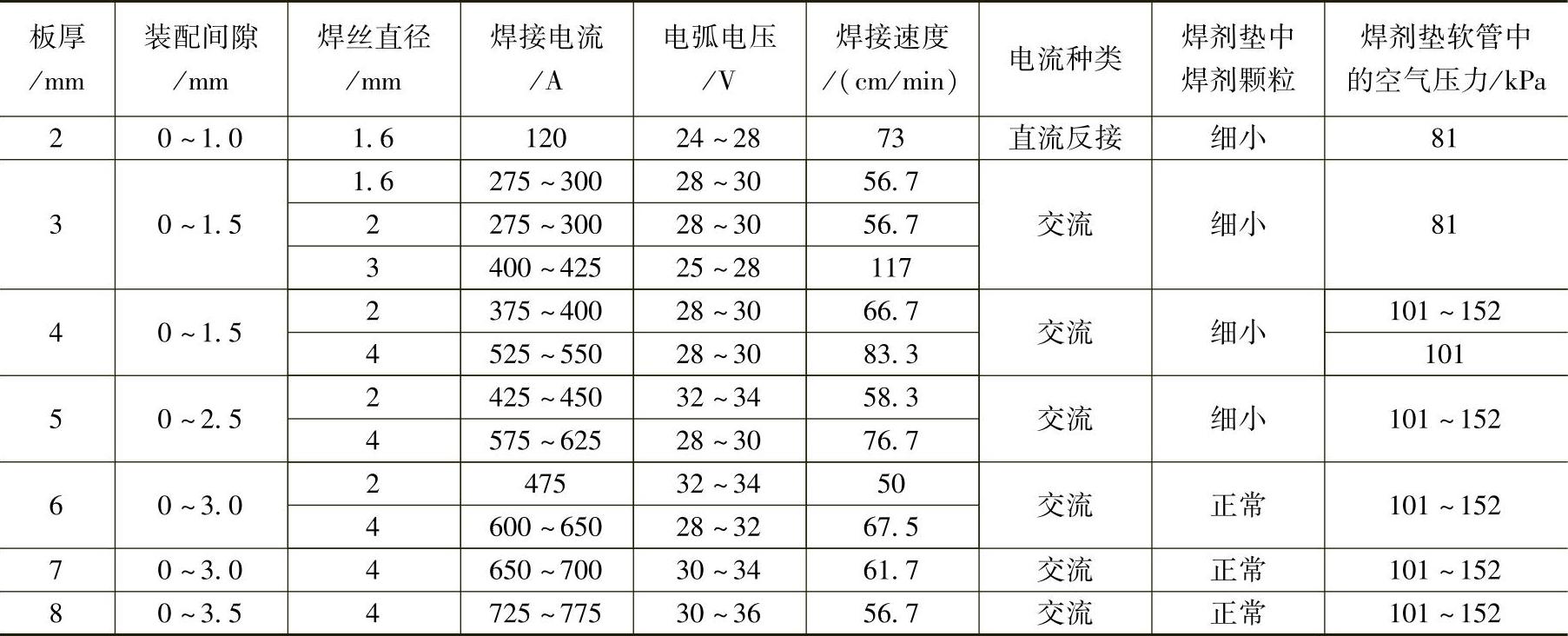

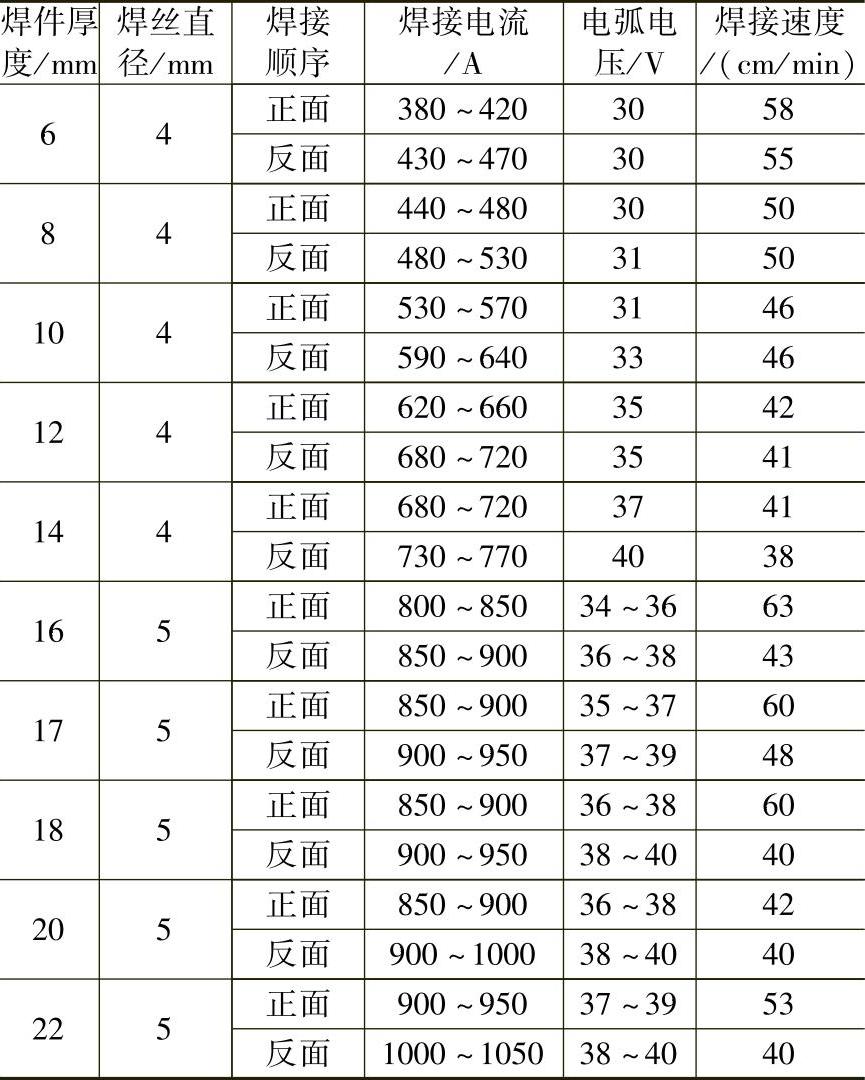

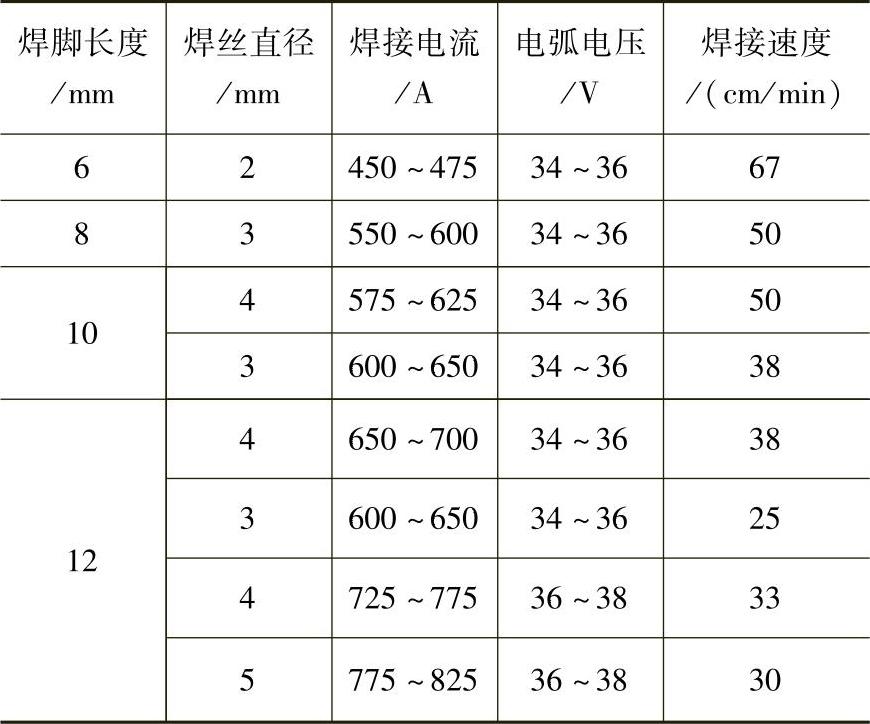

表5.2-1 对接接头在电磁平台-焊剂垫上单面焊的焊接条件

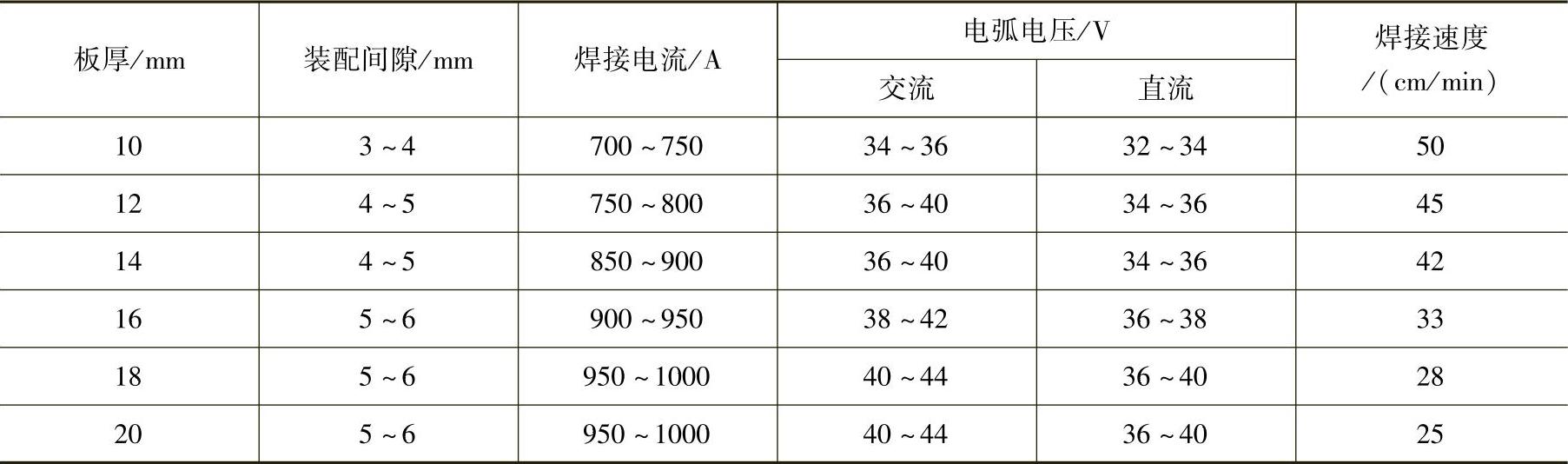

表5.2-2 对接接头在焊剂垫上单面焊的焊接条件

注:焊丝直径为5mm。

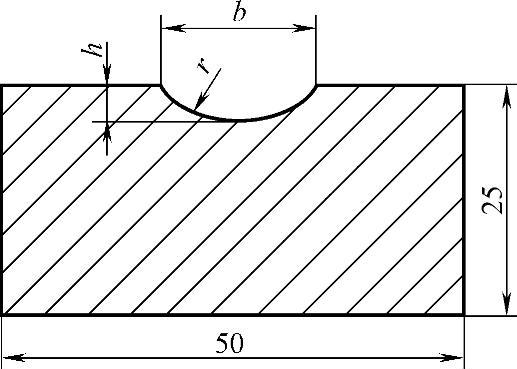

图5.2-3 铜垫板尺寸

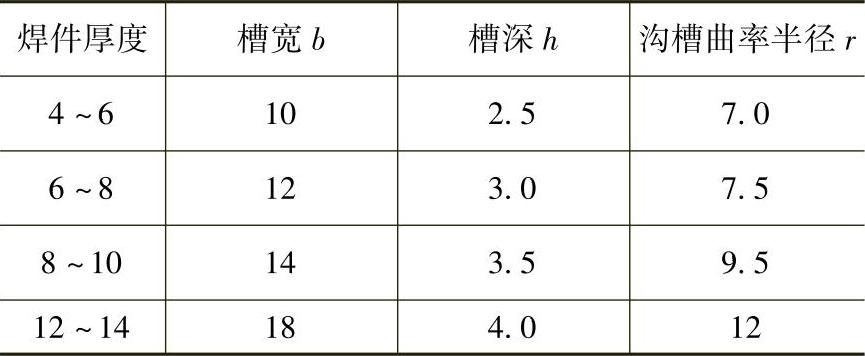

表5.2-3 铜垫板断面尺寸 (单位:mm)

表5.2-4 在龙门架焊剂-铜垫板上单面焊的焊接参数

3.在永久性垫板或锁底接头上焊接

当焊件结构允许焊后保留永久性垫板时,厚10mm以下的焊件可采用永久性垫板单面焊方法。永久性铜垫板的尺寸见表5.2-5。垫板必须紧贴在待焊板缘上,垫板与焊件板面间的间隙不得超过1mm。

表5.2-5 对接用的永久性铜垫板 (单位:mm)

注:δ为板厚。

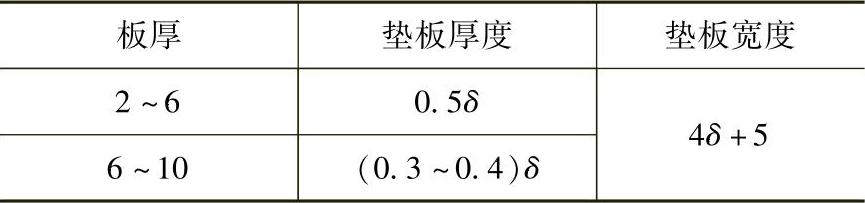

厚度大于10mm的焊件,可采用锁底接头焊接方法,如图5.2-4所示。此法用于小直径厚壁圆筒形焊件的环缝焊接,效果很好。

图5.2-4 锁底对接接头

4.在临时性的垫板上焊接

这种方法采用柔性的热固化焊剂垫板贴合在接缝背面进行焊接。垫板材料需要专门制造或由焊接材料制造商供应。另外还有采用陶瓷材料制造的垫板进行单面焊的方法。

5.悬空焊

当焊件装配质量良好并且没有间隙的情况下,可以采用不加垫板的悬空焊。用这种方法进行平面焊时,一般的熔深不超过2/3板厚,否则容易焊穿。这种方法只用在不要求完全焊透的接头。

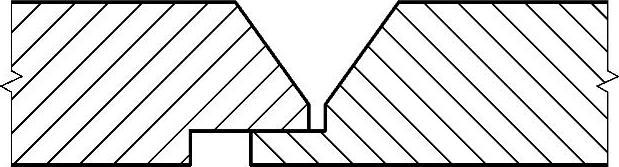

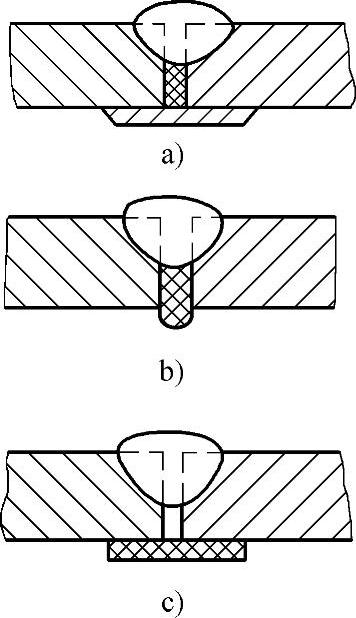

5.2.2.2 对接接头双面焊

焊件厚度超过12mm的对接接头,通常采用双面焊。接头形式根据板厚、钢种、接头性能要求的不同,可采用图5.2-5所示的I形、Y形、X形坡口。这种方法对焊接参数的波动和焊件装配质量不敏感,一般都可以获得较好的焊接质量。第一面焊接时,所采用的技术与上述单面焊相似,但是不要求完全焊透,焊缝的熔透由反面焊接来保证。焊接第一面的实施方法有悬空法、加焊剂垫法以及临时性垫板法。

1.悬空焊

装配时不留间隙或只留很小的间隙(一般不超过1mm)。第一面焊接达到的熔深一般小于焊件厚度的一半。反面焊接的熔深要求达到焊件厚度的60%~70%,以保证焊件完全焊透。不开坡口的对接接头悬空双面焊的焊接参数见表5.2-6。

图5.2-5 不同板厚的接头形式

a)I形坡口对接焊 b)Y形坡口对接焊 c)X形坡口对接焊

注:1、2为焊接顺序。

表5.2-6 不开坡口对接接头悬空双面焊的焊接参数

注:装配间隙:0~1mm;焊接设备:MZ-1000直流。

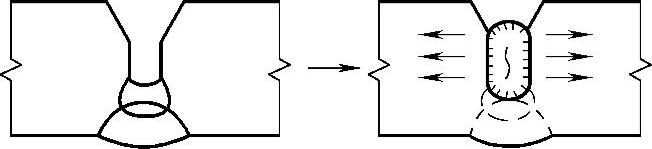

2.在焊剂垫上焊接

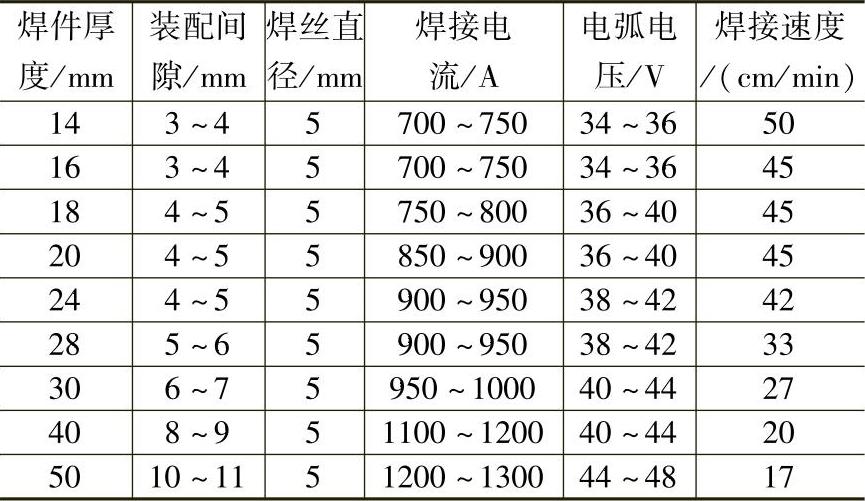

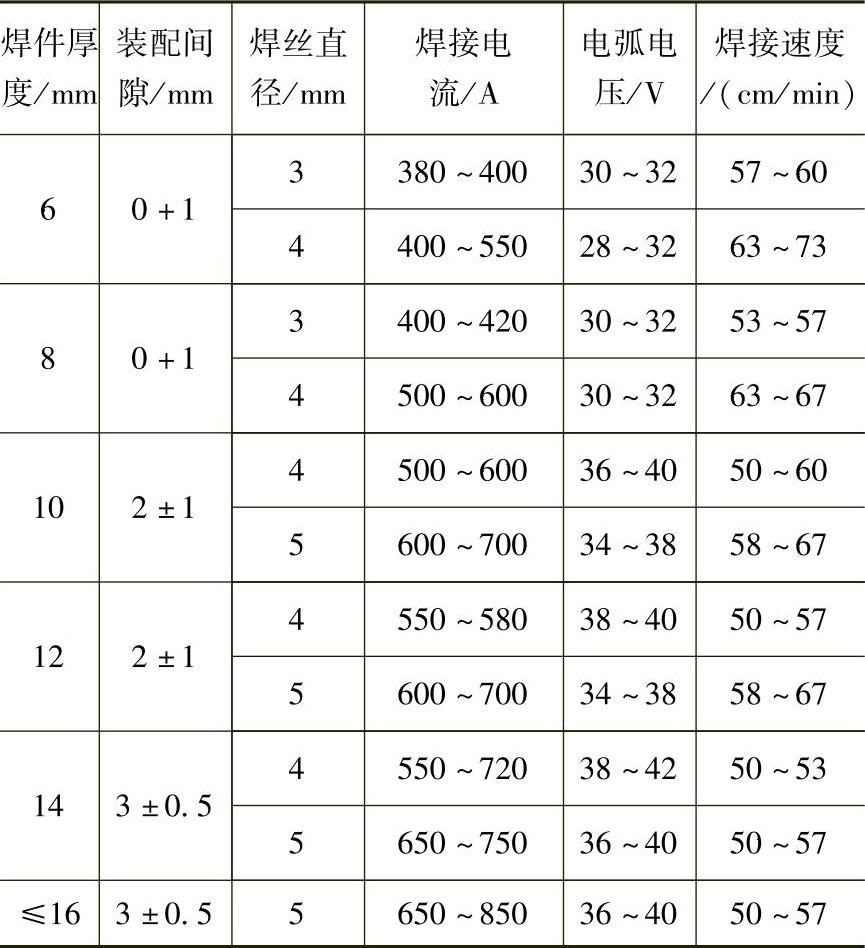

如图5.2-6所示,焊接第一面时采用预留间隙不开坡口的方法最为经济。第一面的焊接参数应保证熔深超过焊件厚度的60%~70%。焊完第一面后翻转焊件,进行反面焊接,其参数可以与正面的相同以保证焊件完全焊透。预留间隙双面焊的焊接参数:依焊件的不同而异,表5.2-7和表5.2-8分别为两组数据,可供参考。在预留间隙的I形坡口内,焊前均匀塞填干净焊剂,然后在焊剂垫上施焊,可减少产生夹渣的可能,并可改善焊缝成形。第一面焊道焊接后,是否需要清根,视第一道焊缝的质量而定。(https://www.xing528.com)

图5.2-6 焊剂垫的结构

a)软管气压式 b)橡皮膜气压式 c)平带张紧式

1—焊件 2—焊剂 3—帆布 4—充气软管 5—橡皮膜 6—压板 7—气室 8—平带 9—带轮

表5.2-7 对接接头预留间隙双面焊的焊接参数(一)

注:采用交流电,HJ431,第一面在焊剂垫上焊。

如果焊件需要开坡口,坡口形式按焊件厚度决定。焊件坡口形式及焊接参数见表5.2-9。

表5.2-8 对接接头预留间隙双面焊的焊接参数(二)

3.在临时性垫板上焊接

采用此法焊接第一面时,一般都要求接头处留有一定间隙,以保证焊剂能填满其中。临时性垫板的作用是托住间隙中的焊剂。平板对接接头的临时性垫板常用厚3~4mm、宽30~50mm的薄钢带;也可采用石棉绳或石棉板,如图5.2-7所示。焊完第一面后,去除临时性垫板及间隙中的焊剂和焊缝底层的渣壳,用同样参数焊接第二面。要求每面熔深均达板厚的60%~70%。

4.多层焊

当板厚超过40mm时,往往需要采用多层焊。多层焊时坡口形状一般采用V形和X形,而且坡口角度比较小,焊道宽度比焊缝深度小得多,此时在焊缝中心容易产生梨形焊道裂纹,见第1章图1.7-13。另外在多层焊道的末端需加垫板,由于背面初始焊道不能全部铲除造成坡口角度变窄,如图5.2-8所示,此时形成的梨形焊道更增加裂纹产生倾向,因而需要特别引起注意。

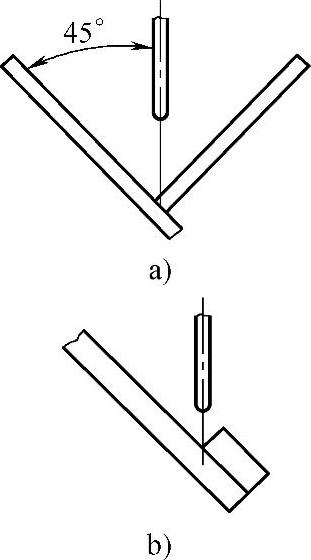

5.2.2.3 角焊缝焊接

焊接T形接头或搭接接头的角焊缝时,采用船形焊和平角焊两种方法。

1.船形焊

将焊件角焊缝的两边置于与垂直线成45°的位置(图5.2-9),可为焊缝成形提供最有利的条件。这种焊接接头的装配间隙不超过1.5mm,否则,必须采取措施,以防止液态金属流失。船形焊的焊接参数见表5.2-10。

表5.2-9 开坡口双面焊的焊接参数

注:第一面在焊剂垫上焊接。

图5.2-7 在临时性垫板上焊接

a)薄钢垫 b)石棉绳垫 c)石棉板垫

图5.2-8 坡口狭小产生焊缝内部初始裂纹

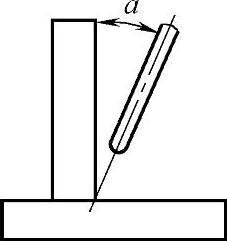

2.平角焊

当焊件不便于采用船形焊时,可采用平角焊来焊接角焊缝(图5.2-10)。这种焊接方法对接头装配间隙较不敏感,即使间隙达到2~3mm,也不必采取防止液态金属流失的措施。焊丝与焊缝的相对位置对于角焊的质量有重大影响。焊丝偏角α一般在20°~30°之间。每一单道平角焊缝的断面面积不得超过50mm2,当焊脚长度超过8mm×8mm时,会产生金属溢流和咬边。平角焊的焊接参数见表5.2-11。

图5.2-9 船形焊

a)T形接头 b)搭接接头

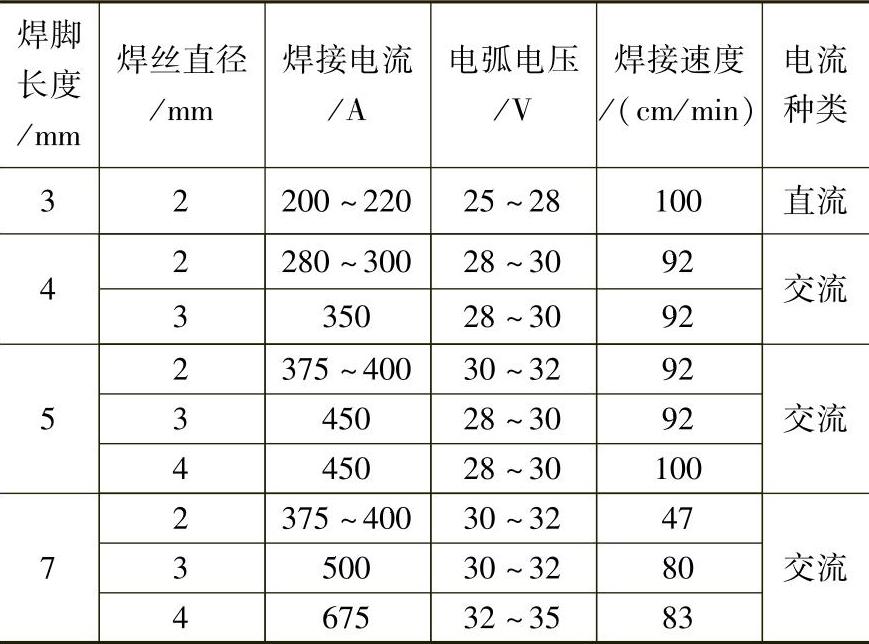

表5.2-10 船形焊的焊接参数(交流焊接)

图5.2-10 平角焊

表5.2-11 平角焊焊接参数

注:焊剂为细颗粒HJ431。

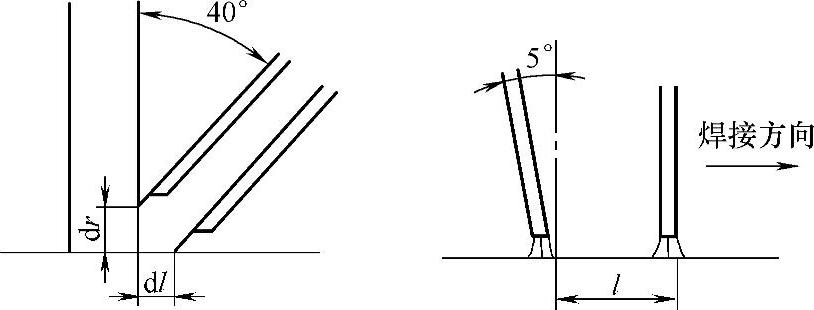

3.多丝角焊

为了提高焊接效率和增大焊脚尺寸,可以采用串列多丝角焊,如图5.2-11所示。此时焊丝布置的位置、角度及距离必须设计好,其依据是前后熔池的确定。如果焊丝距离太大,前面熔池的渣会使后面电弧不稳定;距离太小又会使熔渣卷入后面的熔池。一般串列多丝焊接时,前面电极使用电流较大,而后面较小,焊缝成形较好。

图5.2-11 串列多丝角焊时焊丝的位置和角度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。