焊接冷裂纹的产生应符合下列条件:

δmin≤ε

即接头局部位置的延性δmin不足以承受所发生的应变ε的作用。

εmin则取决于焊接冷却过程中的致脆因素,主要是淬硬组织的存在和氢脆的作用。ε与接头的拘束应力有关。

氢在金属中有两种形式:一是能运动的:“扩散氢”,一是不可运动的“剩余氢”。只有扩散氢对钢的冷裂发生直接影响。扩散氢会造成氢脆,促使增大冷裂倾向。氢脆对高碳马氏体最敏感,但氢脆对铁素体和珠光体不敏感。

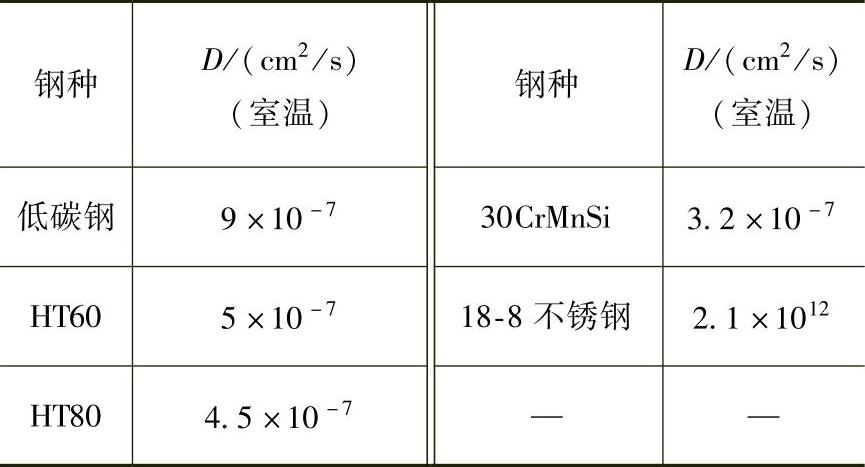

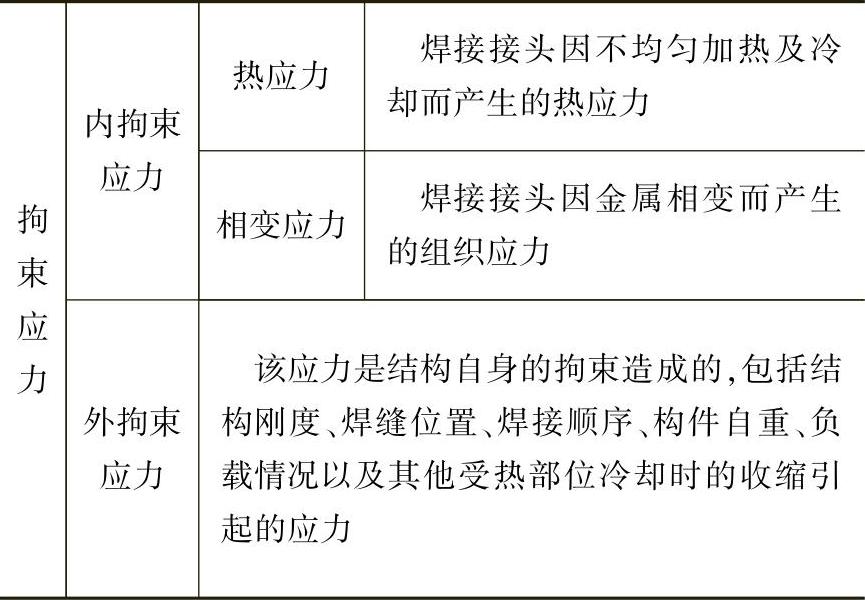

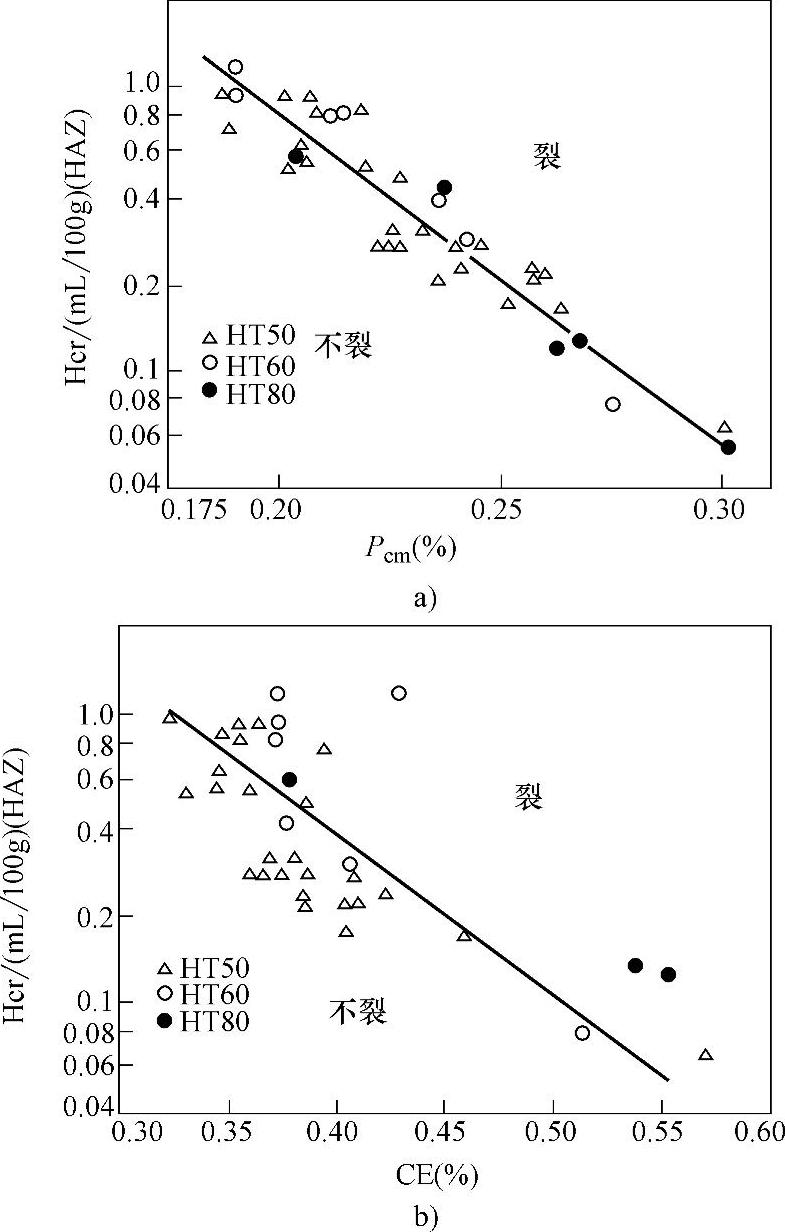

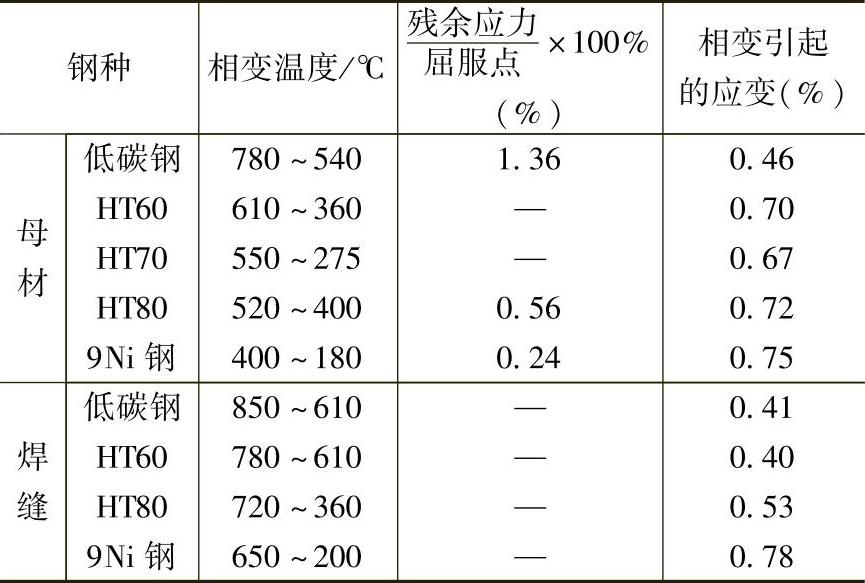

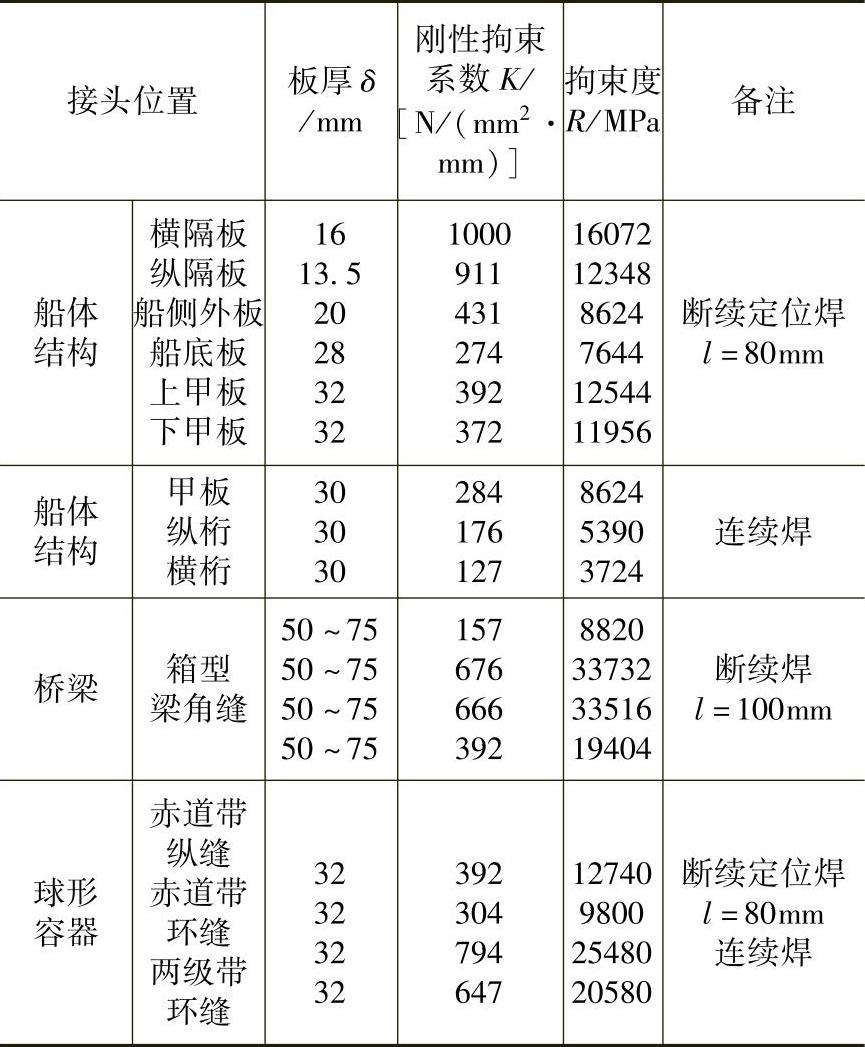

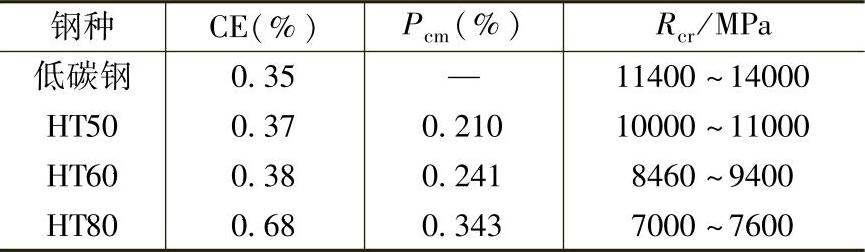

高强度钢焊接接头的氢含量越高,则裂纹的敏感性越大,当局部氢含量达到某一临界值时,便开始产生裂纹,此值则称为产生裂纹的临界氢含量Hcr。低合金高强度钢Pcm、CE与产生裂纹的Hcr之间的关系如图2.3-12所示。表2.3-3列出了氢在不同钢中的扩散系数。表2.3-4为拘束应力的分类。表2.3-5列出了钢的相变温度与应变。关于拘束度R及其计算公式如表2.3-6和表2.3-7。

表2.3-3 氢在不同钢中的扩散系数

表2.3-4 拘束应力的分类

图2.3-12 Pcm、CE与临界含氢量Hcr的关系

a)Pcm与Hcr b)CE与Hcr

表2.3-5 钢的相变温度与应变

拘束度R的定义如下:单位长度焊缝,在根部间隙产生单位长度的弹性位移所需要的力。

式中 E——母材金属的弹性模量(N/mm2);

δ——焊件的板厚(mm);

L——拘束距离(mm)。

当R增加到一定程度时会产生裂纹,这时的R值称为临界拘束度Rcr。

表2.3-6 实际结构焊接接头拘束度数据

表2.3-7 常用钢的临界拘束度Rcr

注:

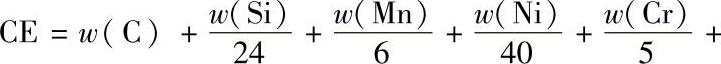

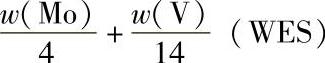

。

。

拘束应力计算公式为

σ=mR

式中 σ——拘束应力(MPa)

m——拘束系数(焊条电弧焊低合金钢对接m=0.03~0.05);

R——拘束度(MPa)

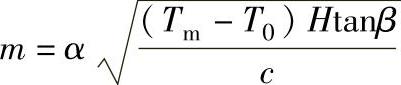

拘束系数计算公式:

式中 m——拘束系数;

α——线膨胀系数(℃-1);

Tm——力学熔点,即失去弹性的温度(℃);

T0——环境温度(℃);

H——焓(J/g);

β——接头的坡口角度(°);

c——比热容[J/(g·℃)]。

作为粗略估计,一般低合金高强度钢焊条电弧焊时的m≈(3~5)×10-2。

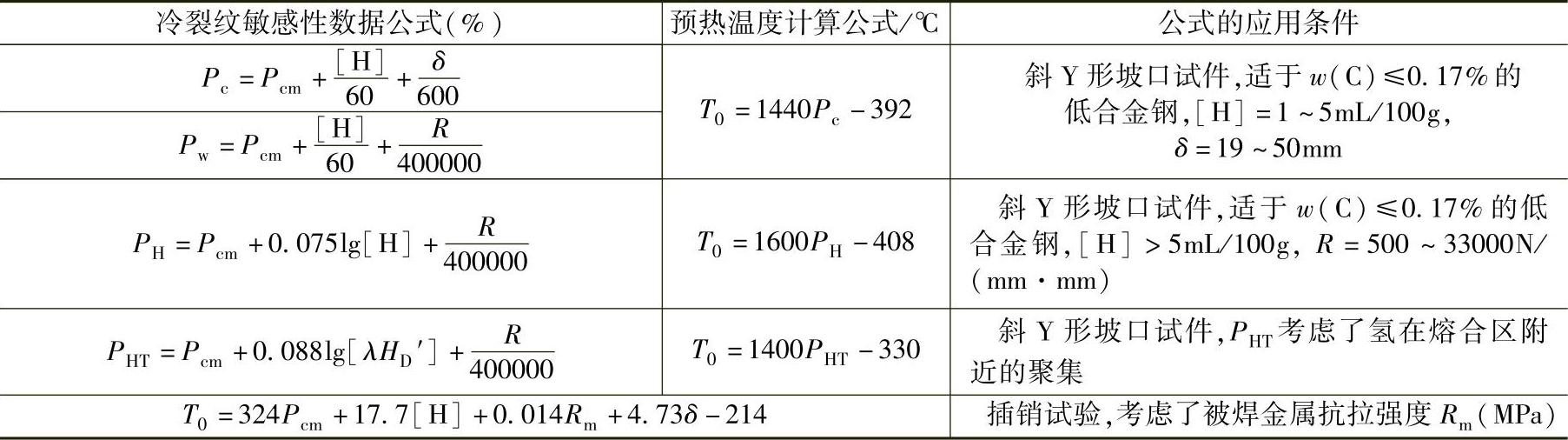

表2.3-8、表2.3-9及图2.3-13~图2.3-18所示为预热、后热温度的确定及影响因素。

表2.3-8 冷裂纹敏感性数据及焊接预热温度确定

注:[H]—熔敷金属中扩散氢含量,mL/100g;δ—被焊金属的板厚,mm;R—拘束度,N/mm·mm;HD′—有效扩散氢,mL/100g(低氢型焊条:HD′=[H];酸性焊条:HD′=[H]/2);λ—有效系数(低氢型焊条:λ=0.6;酸性焊条:λ=0.48)。

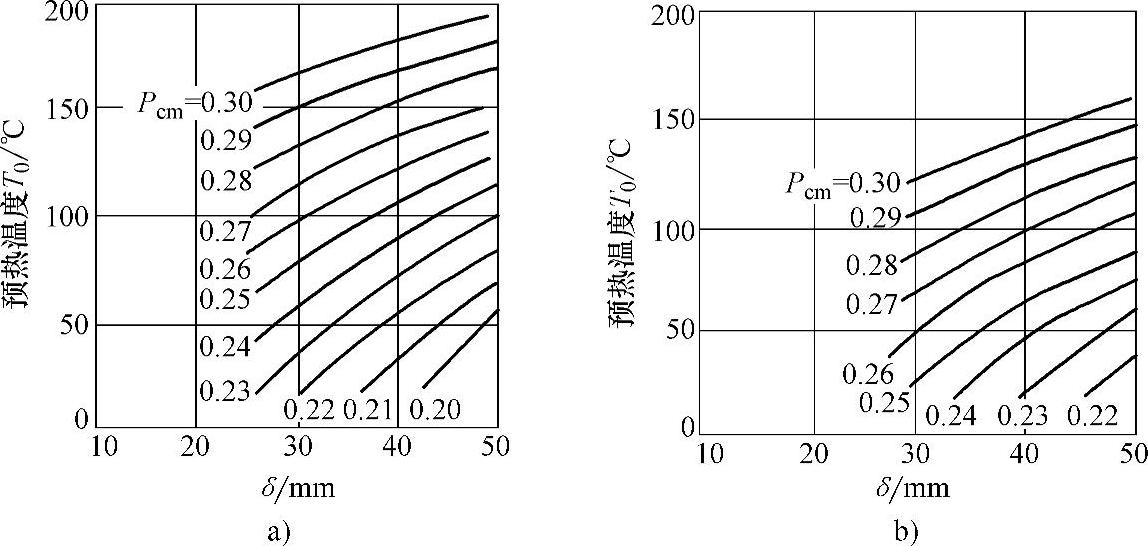

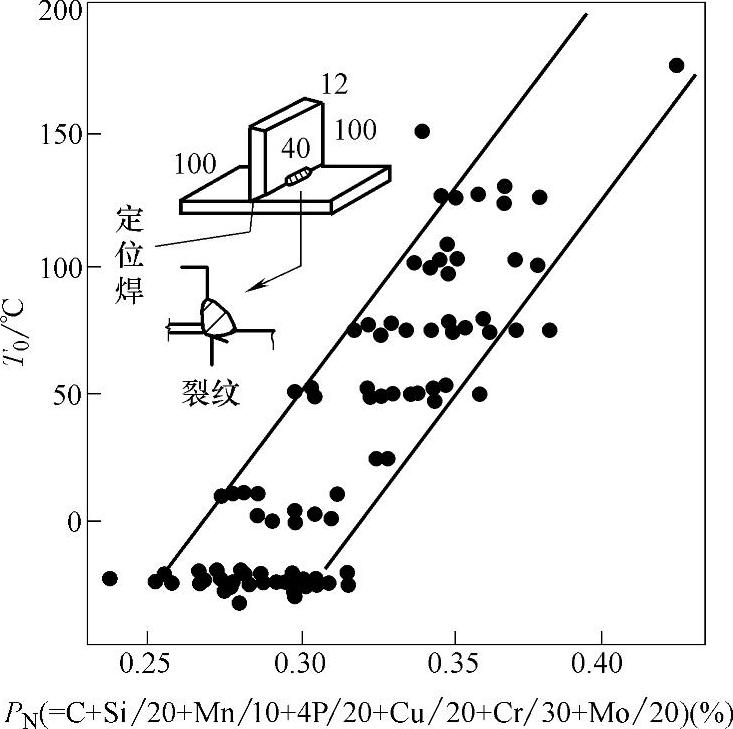

图2.3-13 Pcm及板厚与预热温度的关系

a)qv=17kJ/cm,[H]=4.0ml/100g b)qv=30kJ/cm,[H]=2.5ml/100g

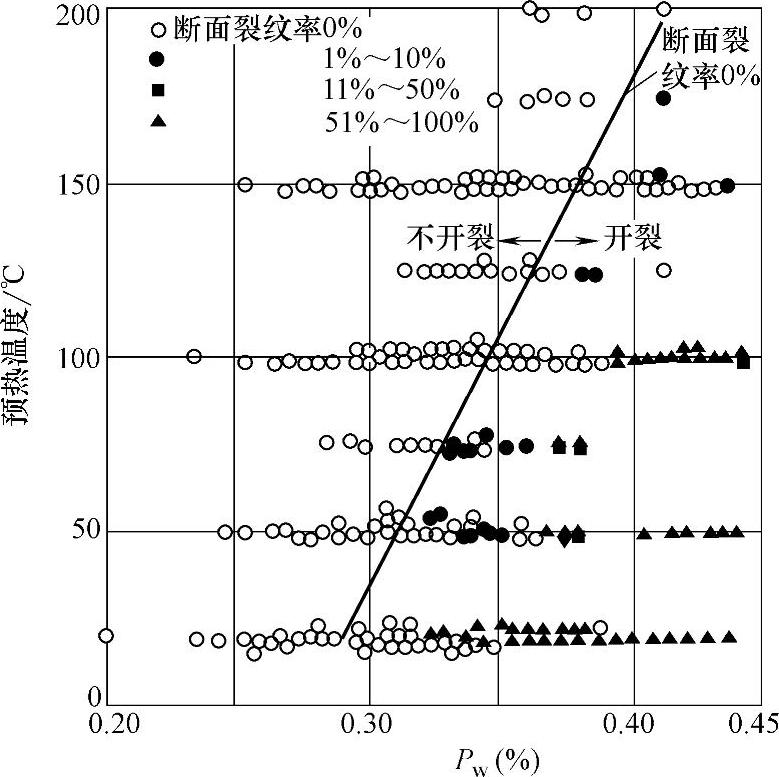

图2.3-14 Pw与预热温度的关系(https://www.xing528.com)

注:调质钢δ=16~50mm,斜Y形抗裂试验。

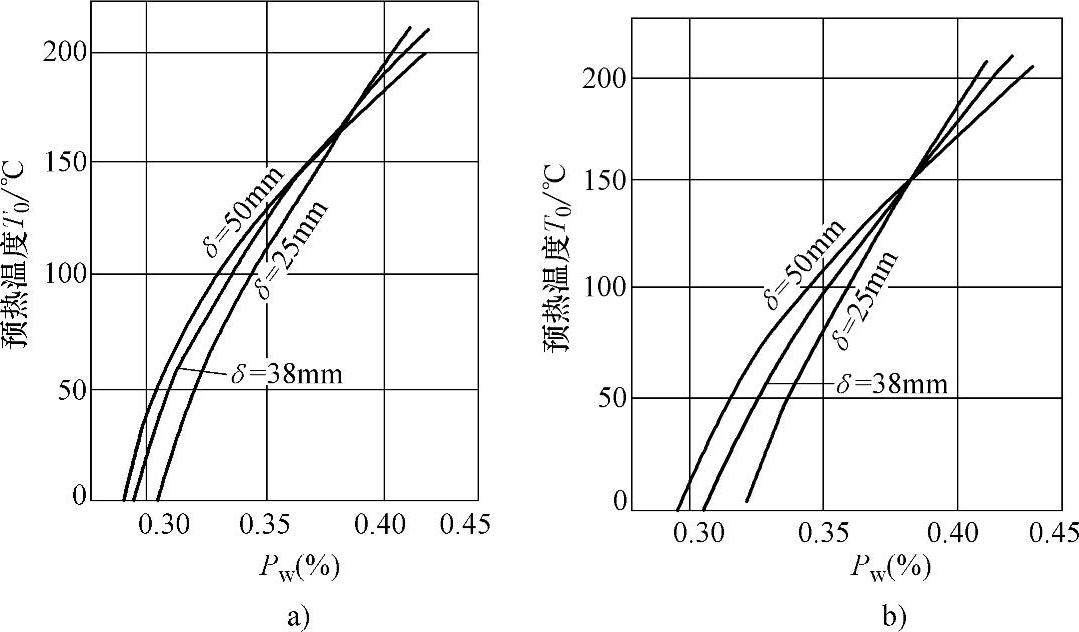

图2.3-15 由Pw和板厚δ确定的局部预热温度

a)qv=17kJ/cm b)qv=30kJ/cm

注:局部预热的范围在焊缝两侧各100mm。

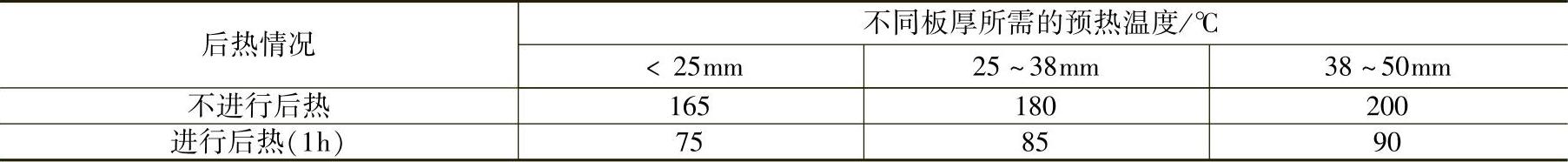

表2.3-9 后热对预热温度的影响

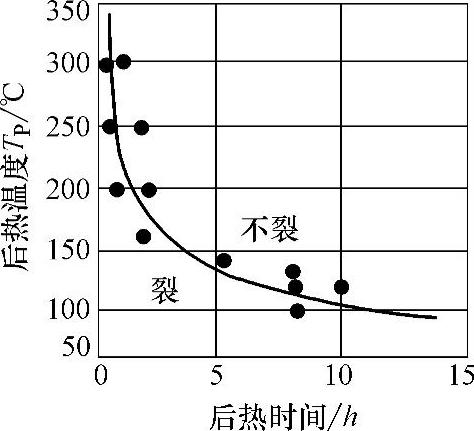

图2.3-16 避免裂纹所需的后热温度和后热时间

注:焊前预热130℃。

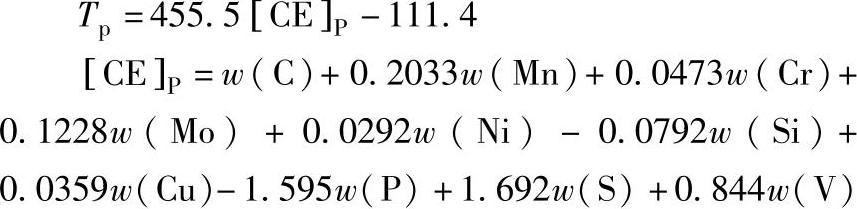

最低后热温度Tp(℃),与钢的成分有关,用碳当量表示为[CE]P,存在下列关系:

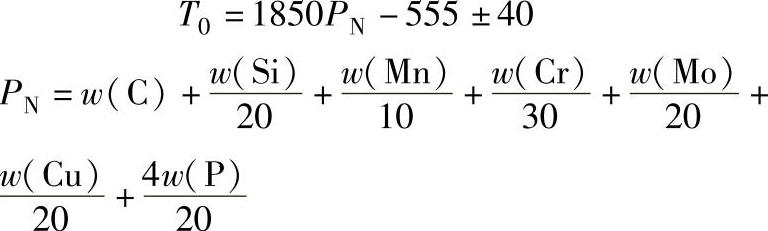

在低氢焊条电弧焊条件下,防止T形接头焊根裂纹的预热温度T0为:

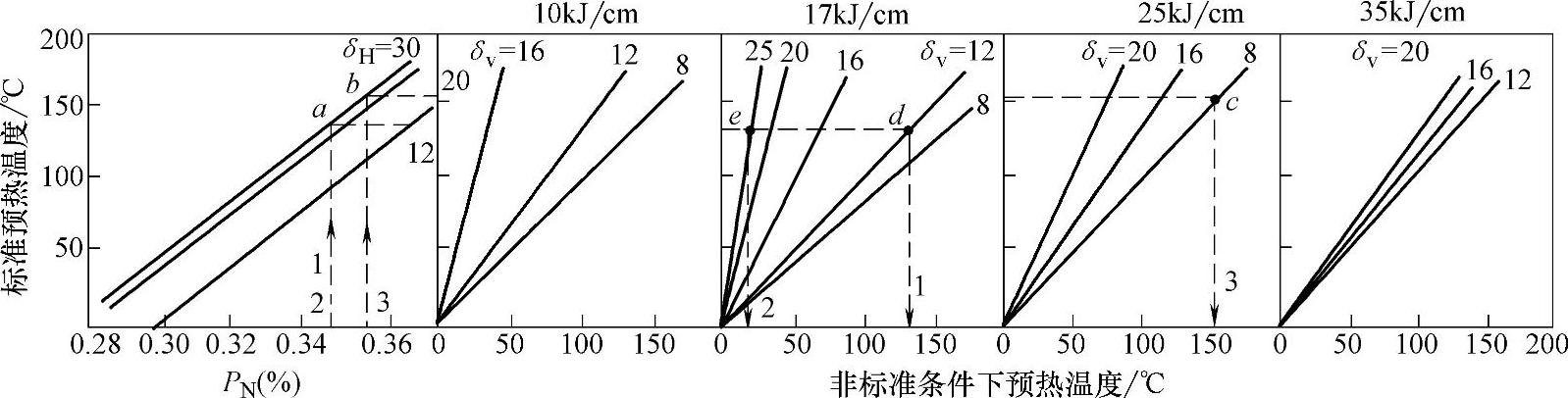

PN也称为“焊根裂纹敏感指数”。当立板厚度δv及热输入qv变化时,预热温度T0可利用图2.3-17求得。表2.3-10为一例。图2.3-17最左侧所示为“标准预热温度”,为标准条件下确定的预热温度(即qv=17kJ/cm,δv=12mm,如图2.3-18所示)。图中δH为T形杆件水平板板厚,δv为立板板厚。以表2.3-10中序号3为例,PN=0.36%,δH=30mm,自PN=0.36%引向δH=30mm一条直线,交于点b,再由b水平右向移动,至δv=8mm,交于qv=25kJ/cm小图中的点c,然后垂直向下,即可求得T0=150℃。

同理可求得No.1及No.2的T0分别为130℃和20℃。

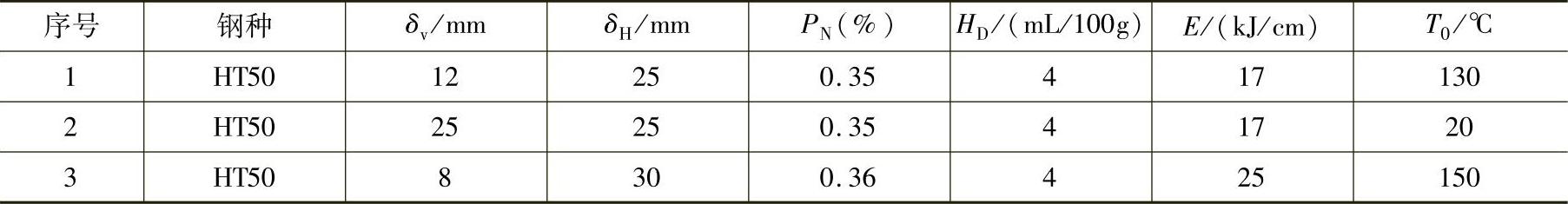

表2.3-10 防止角根裂纹的预热温度举例

图2.3-17 不同δv时防止焊根裂纹的预热温度

图2.3-18 焊根裂纹的预热温度

注:低氢焊条,δv=12mm,qv=17kJ/cm。

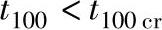

临界冷却时间 是一定焊接条件下,第一道焊缝从峰值温度冷至100℃而不出现裂纹的最小时间,对于某具体钢种的焊接结构,

是一定焊接条件下,第一道焊缝从峰值温度冷至100℃而不出现裂纹的最小时间,对于某具体钢种的焊接结构, 是个常数。

是个常数。

如果某一实际焊接结构在上述焊接条件下由峰值温度冷至100℃的时间为t100,那么产生冷裂纹的条件:

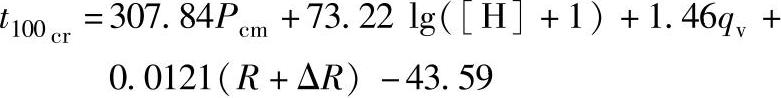

受被焊金属化学成分、熔敷金属中的氢含量、焊接热输入和结构的拘束条件的影响。经大量试验,建立了如下的经验公式:

受被焊金属化学成分、熔敷金属中的氢含量、焊接热输入和结构的拘束条件的影响。经大量试验,建立了如下的经验公式:

式中  ——产生冷裂纹的临界冷却时间(s);

——产生冷裂纹的临界冷却时间(s);

Pcm——微合金钢的碳当量;[H]——熔敷金属中扩散氢含量(mL/100g)(按GB-3965—2012中甘油法测定);

qv——焊接热输入(kJ/cm)。

R——拉伸拘束度(MPa),一般作为粗略估计,对接长焊缝R≈400δ(板厚),对接短焊缝(包括定位焊l≤100mm)R≈700δ;

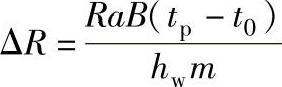

ΔR——局部预热的附加拘束度(MPa)。

如焊接时采用整体预热或不预热时ΔR=0。经研究,低合金钢焊接时局部预热产生的附加拘束度为:

式中 a——被焊钢的线胀系数(℃-1),一般低合金钢a=1.45×10-5/℃;

B——局部预热的宽度(mm);

tp——局部预热温度(℃);

t0——初始环境温度(℃);

hw——初层焊缝的平均厚度(mm),与焊

接热输入有关,当qv=15~17kJ/cm时,hw≈5mm;qv=18~20kJ/cm时,hw≈7mm;

m——拘束系数,拘束应力与拘束度之间的关系为σ=mR,一般低合金钢m=(3~5)×10-2。

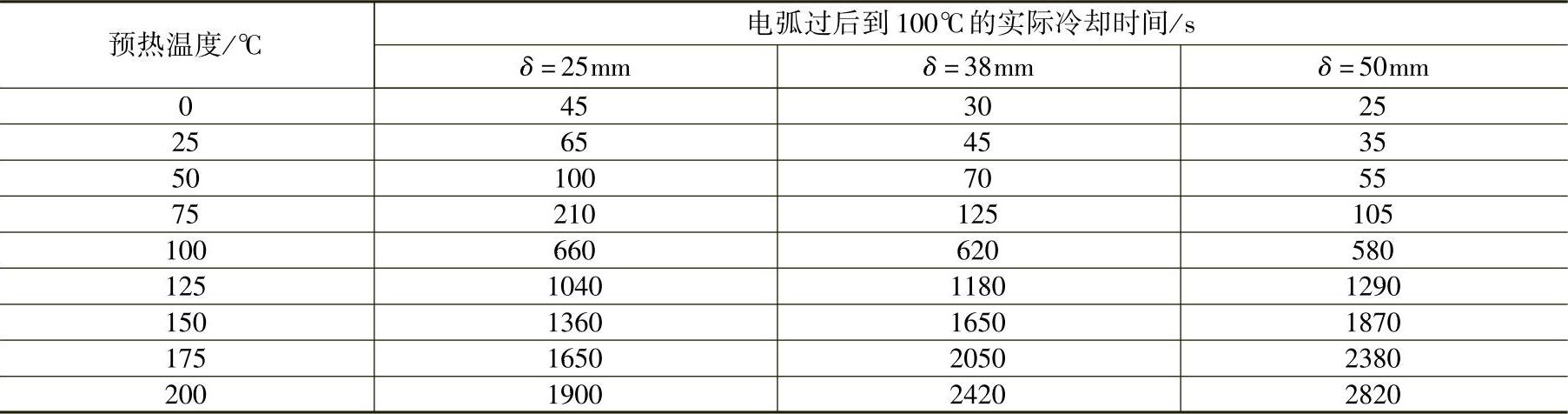

对于实际焊接结构在上述焊接条件下由峰值温度冷至100℃的时间可由表2.3-11或图2.3-19查得,然后与(t100)cr进行比较,即可预测出在这种焊接条件下是否产生冷裂纹。

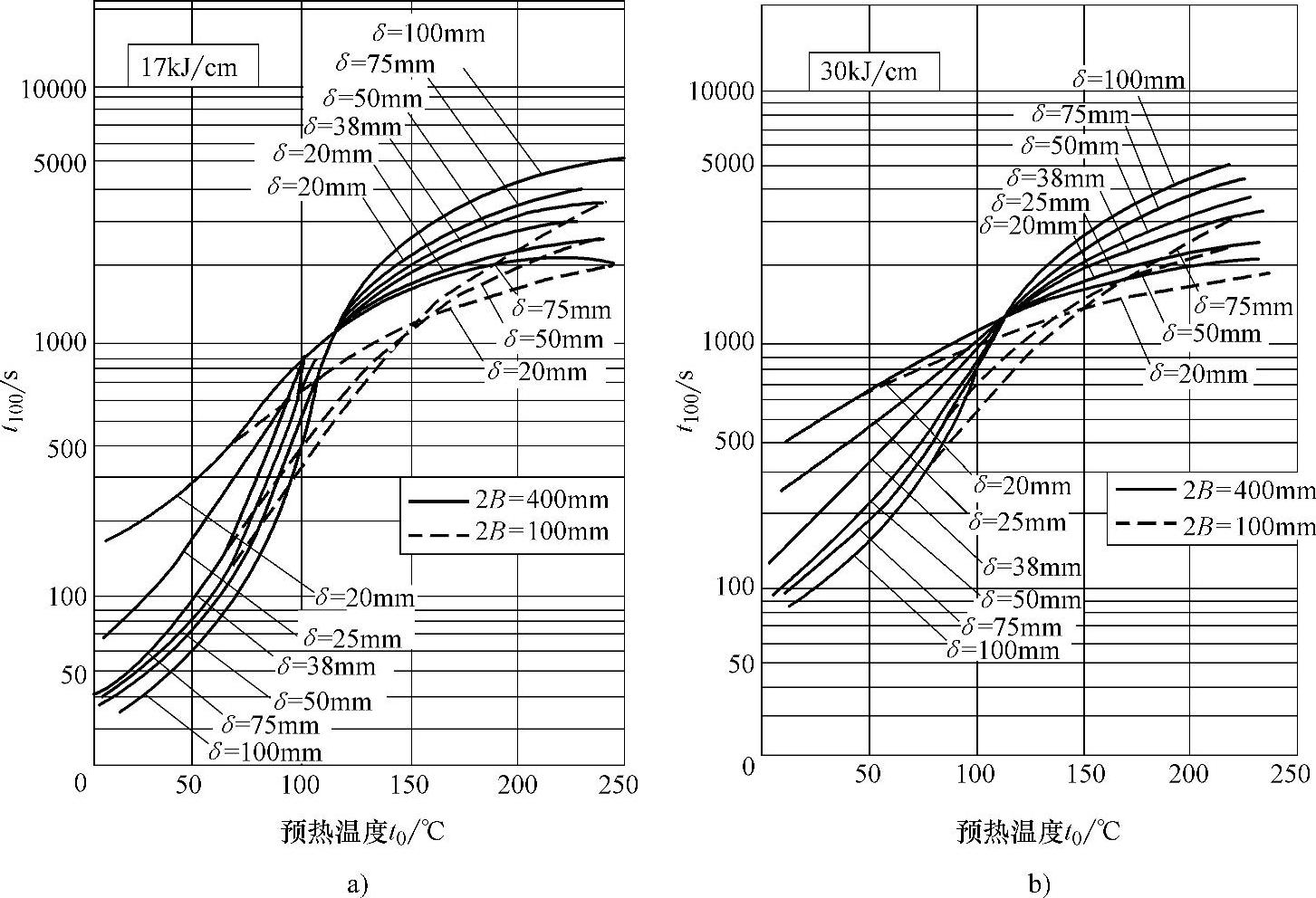

图2.3-19 冷却时间t100与qv、δ、t0的关系

a)qv=17kJ/cm b)qv=30kJ/cm

表2.3-11 不同板厚及预热温度与t100的关系 (qv=17kJ/cm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。