焊接冷却时间是决定焊接热循环特征的主要参数之一,如800~500℃的冷却时间t8/5、800~300℃的冷却时间t8/3以及从峰温冷至100℃的冷却时间t100等。

2.1.2.1 常用理论及经验计算公式

对低碳调质钢来说,最有意义的是从Ar3到奥氏体最不稳定温度(Tmin)或马氏体开始转变温度(Ms),即t8/5或t8/3的计算,低碳调质钢焊缝及热影响区的塑韧性和裂纹问题,均与t8/5有密切联系。

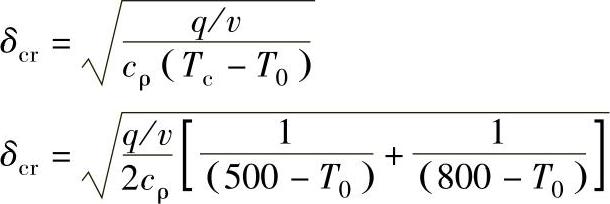

焊接热影响区t8/5的理论计算公式如下。

1)对于“厚板”:

2)对于“薄板”:

式中 q/v——焊接热输入;

v——焊接速度(cm/min);

T0——焊件的初始温度(℃);

δ——板厚(mm);

ρ——密度(g/cm3);

c——比热容[J/(g·℃)];

λ——热导率(J/cm·s·℃)。

计算焊接热循环特征参数时,首先要确定应选用“厚板”公式还是“薄板”公式,为此引入了“临界板厚(δcr)”的概念。

上述两公式完全等效,在计算t8/5时,“参照温度”Tc可取600℃。由800℃冷却到500℃的平均冷却速度与600℃时的瞬时冷却速度是相当的,因此相对板厚δ/δcr>0.9时,采用“厚板”公式计算的结果与实际情况基本一致;当δ/δcr<0.6时,采用“薄板”公式计算的结果与实际情况也一致。

但在δ/δcr=0.6~0.9时,用“厚板”公式所得到的冷却速度值偏高,用“薄板”公式得到冷却速度又偏低,因此可以δ/δcr=0.75为判据,即以δ=0.75δcr为界,若δ≥0.75δcr,应采用“厚板”公式;若δ<0.75δcr,可采用“薄板”公式。这样在焊接区冷却速度计算时,最大误差不会超过15%。

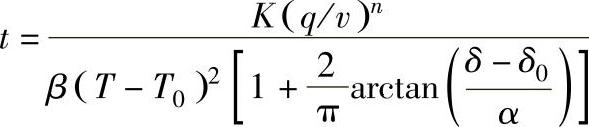

除了前述理论计算公式外,还有通过实验归纳的经验公式可以利用,如日本稻垣道夫等提出的t8/5或t8/3计算式:

式中 t——t8/5或t8/3的冷却时间(s);

q/v——焊接热输入,q=IU;

I——焊接电流(A);

U——电弧电压(V);

v——焊接速度(cm/min);

K——焊接热输入系数(由实验确定);

n——焊接热输入指数(由实验确定);

T——冷却区间温度的特征值(℃);

T0——焊件的初始温度(℃);

δ——板厚(mm);

δ0——板厚补偿项;(https://www.xing528.com)

β——接头系数;

α——板厚修正系数。

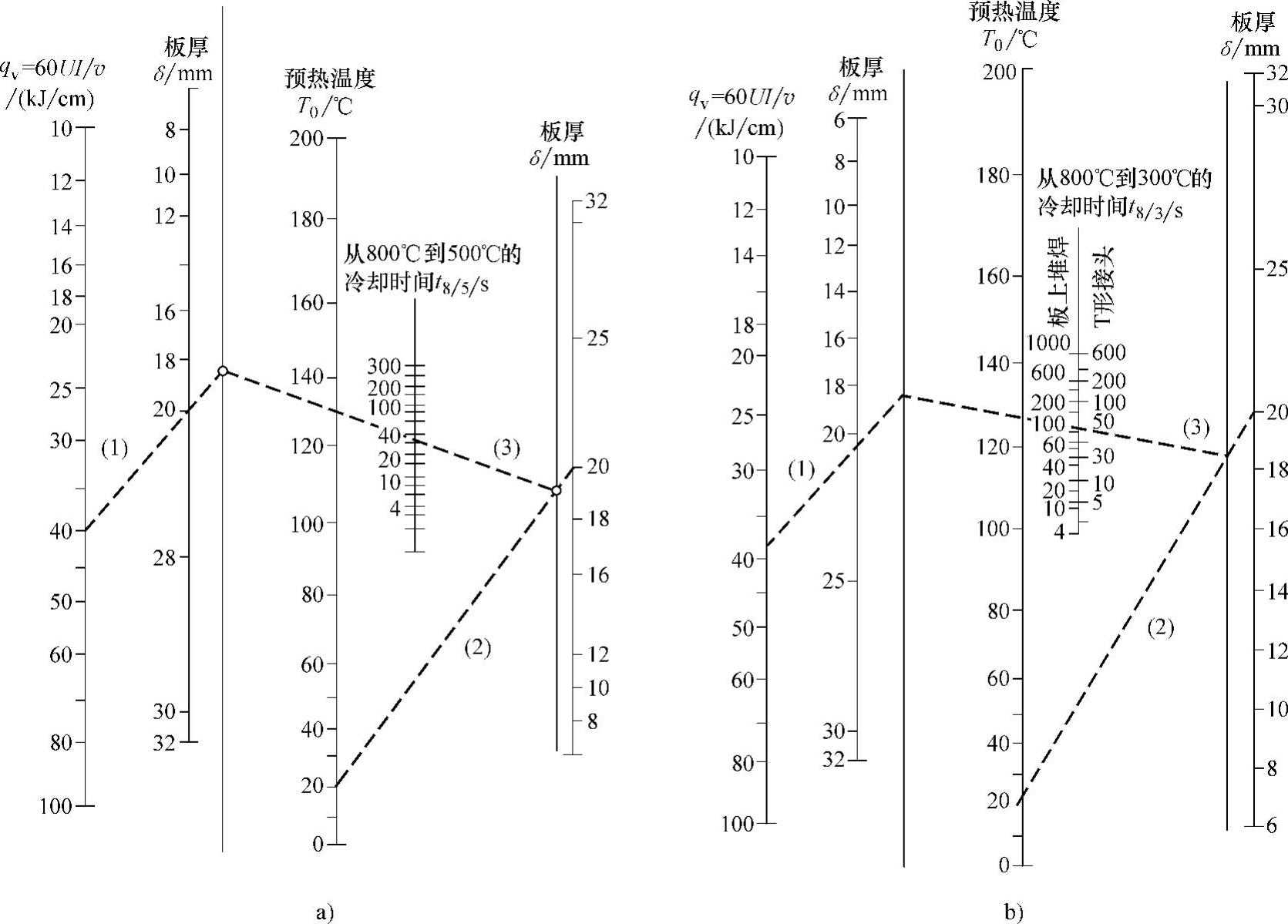

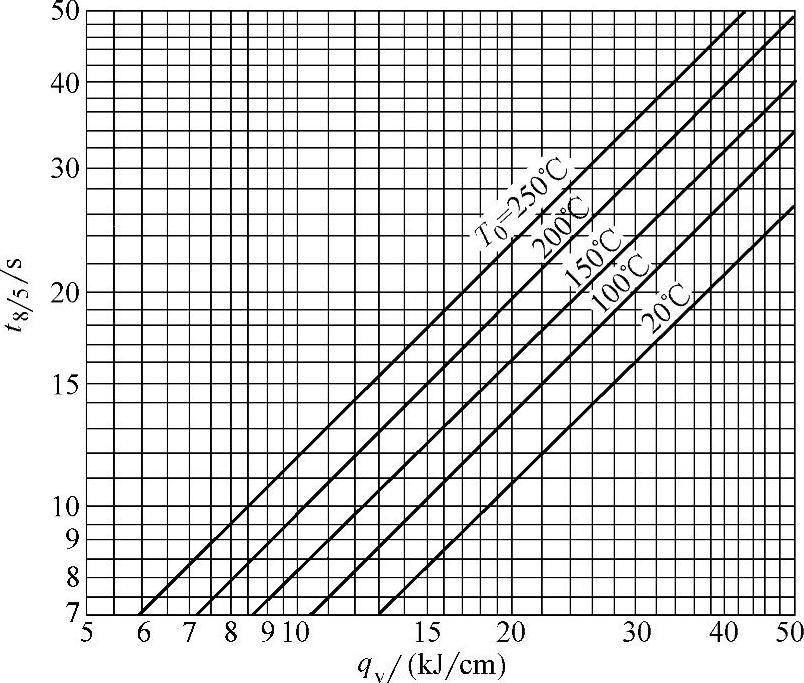

不同焊接方法计算冷却时间的系数值见表2.1-4。图2.1-4所示为t8/5与焊接热输入(q/v)和板厚(δ)的关系图。

图2.1-4 焊接热输入和板厚与t8/5的关系图

表2.1-4 不同焊接方法计算冷却时间的系数值

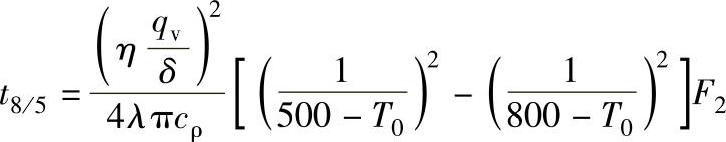

2.1.2.2 传热理论计算公式

三维传热(厚大焊件):

二维传热(薄板焊件):

式中 qv——焊接热输入,qv=q/v(J/cm);

λ——热导率[W/(cm·℃)];

cρ——体积热容[J/(cm3·℃)];

δ——板厚(cm);

T0——初始温度(℃);

F3、F2——分别为三维和二维传热时的焊接接头系数。

η——相对热效率,埋弧焊1.0;CO2气体保护焊0.85;钨极氩弧焊0.65;熔化极氩弧焊0.70;焊条电弧焊:钛型0.9,碱性0.8。

实际结构中板厚是属于三维还是二维传热,一般应采用临界厚度公式进行确定:

实际板厚δ>δcr时,采用三维传热计算公式;实际板厚δ≤δcr时,采用二维传热计算公式。

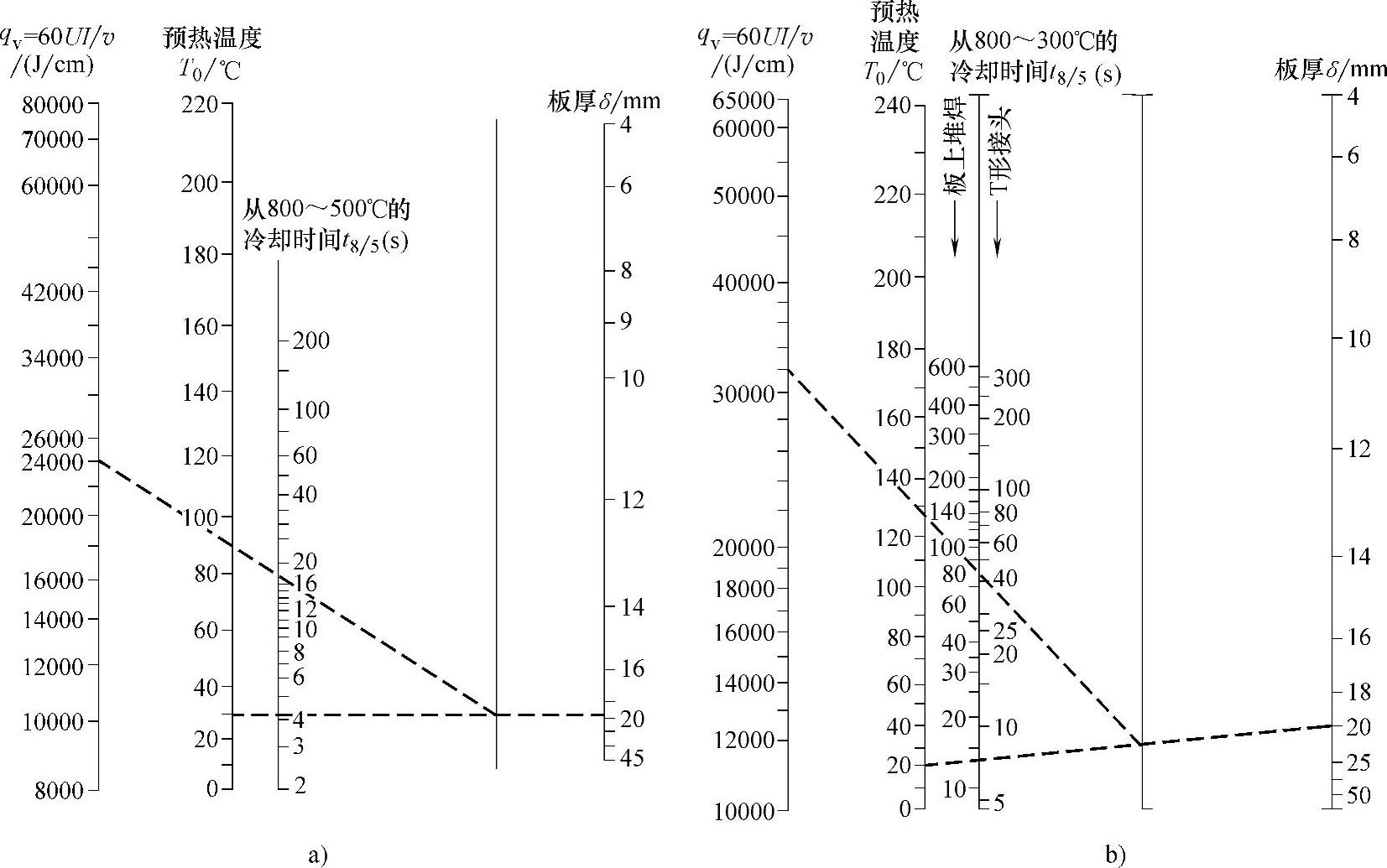

2.1.2.3 求t8/5的线图法

图2.1-5所示为CO2气体保护焊t8/5和t8/3冷却时间线算图,图2.1-6所示为埋弧焊t8/5和t8/3冷却时间线算图,图2.1-7所示为埋弧焊时三维传热的t8/5线算图,图2.1-8所示为埋弧焊在二维传热条件下的t8/5线算图。如果采用其他焊接方法时,应考虑相对热效率η;不同焊接接头时,还应考虑接头系数F3。

图2.1-5 CO2气体保护焊t8/5和t8/3冷却时间线算图

a)t8/5线算图 b)t8/3线算图

图2.1-6 埋弧焊t8/5和t8/3冷却时间线算图

a)t8/5线算图 b)t8/3线算图

图2.1-7 埋弧焊时三维传热的t8/5线算图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。